连接器及连接器实装体的制作方法

1.本公开涉及连接器及连接器实装体。

背景技术:

2.专利文献1公开的连接器是表面实装连接器,具备接触件和壳体。壳体为合成树脂制,呈箱状,具有与电路基板接触的底面。接触件为金属制,呈突片状,在一端部具有与对方侧的阴端子连接的接触部,在另一端部具有与电路基板连接的连接部。连接部的顶端部沿着电路基板的表面配置,并焊接到电路基板。

3.专利文献2公开的连接器具备接触件、保持接触件的壳体、以及夹在接触件与基板之间的柔性端子。柔性端子具有与接触件连接的上端部和与基板连接的下端部。上端部具有呈阶梯状贯穿于柔性端子的插入孔。接触件为金属制,呈销状,通过在插入到插入孔的状态下将两叉状的后端切割开,从而与柔性端子压接连接。现有技术文献专利文献

4.专利文献1:日本特开2015

‑

204165号公报专利文献2:日本特开2014

‑

165163号公报

技术实现要素:

发明要解决的课题

5.在专利文献1中,例如在使接触件与电路基板连接时,当使用回流炉等加热装置实施加热处理时,有时电路基板及壳体受到热负荷发生翘曲变形。因为在壳体与电路基板之间热膨胀率具有差,所以当电路基板及壳体翘曲变形时,有时壳体的一部分从电路基板浮起,接触件的后端部从电路基板离开。因此,在专利文献1的情况下,难以调整成各接触件的后端部位于同一平面上,作业工序变得繁杂,并且接触件和电路基板的连接可靠性成为问题。

6.与此相对,在专利文献2的情况下,除了插入孔的形状复杂之外,在将接触件的后端加工成两叉状的基础上,在使接触件和柔性端子连接时还需要进行压接作业,有作业工序变得繁杂的问题。

7.因此,以提供制造时的作业性良好、能够确保与电路基板的连接可靠性的连接器及连接器实装体为目的。用于解决课题的方案

8.本公开的连接器具备连接器壳体和柔性电缆,所述柔性电缆配置于所述连接器壳体内,具有导电路径,所述柔性电缆具有在所述导电路径的一端侧与对方侧端子连接的端子连接部、和在所述导电路径的另一端侧与电路基板连接的基板连接部,所述连接器具备加强板,所述加强板将所述柔性电缆中的所述端子连接部侧的区域加强。发明效果

9.根据本公开,能够提供制造时的作业性良好、能够确保与电路基板的连接可靠性的连接器。

附图说明

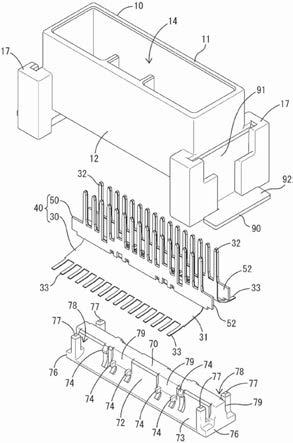

10.图1是本实施方式的连接器的分解立体图。图2是示出在连接器壳体的中间部由支承部支承被支承部的状态的侧视剖视图。图3是示出在连接器壳体的两端部由支承部支承被支承部的状态的侧视剖视图。图4是从下方观看连接器壳体的立体图。图5是安装有固定构件的连接器壳体的纵剖视图。图6是从上方观看电缆单元的立体图。图7是电缆单元的主视图。图8是保持构件的主视图。图9是示出基板连接部与电路基板连接的状态的纵剖视图。

具体实施方式

11.[本公开的实施方式的说明]首先列举本公开的实施方式进行说明。本公开的连接器,(1)具备连接器壳体和柔性电缆,所述柔性电缆配置于所述连接器壳体内,具有导电路径,所述柔性电缆具有在所述导电路径的一端侧与对方侧端子连接的端子连接部、和在所述导电路径的另一端侧与电路基板连接的基板连接部,具备加强板,所述加强板将所述柔性电缆中的所述端子连接部侧的区域加强。根据该结构,基板连接部能够发挥柔性电缆自身的柔软性(变形性)。因此,即使在回流工序中连接器壳体等发生翘曲变形,也能够维持基板连接部与电路基板连接的状态。另一方面,端子连接部侧的区域虽然是柔性电缆的一部分,但是因为被加强板加强,所以能够确保在端子连接部和对方侧端子连接时不变形的强度。因此,不用进行将金属制的接触件和柔性电缆压接的作业等就可应对,制造时的作业性变得良好。

[0012]

(2)优选的是,具备保持构件,所述保持构件保持所述柔性电缆并收纳于所述连接器壳体。根据该结构,能够用保持构件预先矫正端子连接部及基板连接部的姿势。

[0013]

(3)优选的是,所述保持构件具有角度限制部,所述角度限制部限制所述基板连接部相对于所述电路基板的角度。根据该结构,能够将基板连接部以通过角度限制部形成为适当姿势(角度)的状态连接到电路基板。

[0014]

(4)优选的是,所述加强板与所述柔性电缆一体化,所述保持构件具有位置限制部,所述位置限制部进行所述加强板的位置限制。当加强板被位置限制部限制位置时,柔性电缆的端子连接部也被限制位置,进而端子连接部能够与对方侧端子良好地连接。

[0015]

(5)优选的是,所述柔性电缆被夹着保持在所述连接器壳体与所述保持构件之间。根据该结构,柔性电缆通过简易的结构保持于壳体。另外,能够稳定维持柔性电缆和保持构件的保持状态。

[0016]

(6)优选的是,所述端子连接部及所述加强板一体化,朝向所述端子连接部的顶端

突出地设置,所述连接器壳体具有支承部,所述支承部从与所述顶端相反的一侧支承所述加强板。根据该结构,在端子连接部与对方侧端子连接时,能够由支承部接住从对方侧端子施加于加强板的力,能够防止加强板相对于连接器壳体的错位。

[0017]

(7)优选的是,具备上述的(1)至(6)中的任一项所述的连接器和电路基板,所述基板连接部是焊接于所述电路基板的表面的连接器实装体。根据该结构,基板连接部能够发挥柔软性,因此能够提供基板连接部和电路基板的连接可靠性高的连接器实装体。

[0018]

[本公开的实施方式的详情]以下一边参照附图一边说明本公开的连接器及连接器实装体的具体例。另外,本发明并不限定于该例示,而通过权利要求书示出,意图包括与权利要求书等同的意思及范围内的所有变更。

[0019]

如图1所示,本实施方式的连接器具备固定构件90、连接器壳体10、柔性电缆30、加强板50以及保持构件70。柔性电缆30及加强板50相互一体化而构成电缆单元40。如图2及图3所示,连接器实装于电路基板60(刚性的印刷电路基板),与电路基板60一起构成连接器实装体。连接器壳体10与对方连接器壳体100嵌合。对方连接器壳体100为合成树脂制,详细未图示,如图2及图3所示,收纳有多个对方侧端子130。各对方侧端子130为金属制的板材,与电线190的末端部连接,具有筒状的箱部131。箱部131在内侧具有能挠曲变形的弹性接触片132。

[0020]

<固定构件90>固定构件90为金属制的平板材,成对地设置于连接器的宽度方向的两端侧。固定构件90如图5所示,截面呈l字形,具有沿着上下方向配置的第1侧板91和沿着宽度方向配置的第2侧板92。第1侧板91安装于连接器壳体10。第2侧板92焊接固定于电路基板60。连接器壳体10通过固定构件90固定于电路基板60。

[0021]

<连接器壳体10>连接器壳体10为合成树脂制,如图1及图4所示,具有在宽度方向长的方筒状的罩部11。如图5所示,罩部11具有周壁12和隔壁13。周壁12具有在前后成对的前后壁和在左右(宽度方向)成对的两侧壁,沿着上下方向配置。隔壁13与周壁12内的下部连成一体,沿着宽度方向配置。罩部11内的比隔壁13靠上方的空间构成为对方连接器壳体100插入的嵌合空间14。罩部11内的比隔壁13靠下方的空间构成为保持构件70插入的收纳空间15。隔壁13具有多个插通孔16。各插通孔16将隔壁13在上下贯穿,以前后2列沿宽度方向排列配置有多个。在隔壁13的各插通孔16中插通柔性电缆30的后述的端子连接部32。

[0022]

周壁12在两侧壁具有一对安装部17。安装部17形成在侧壁的下部向前后扩张的形状。固定构件90的第1侧板91插入到在安装部17的内侧形成的槽部分而被保持。

[0023]

如图4及图5所示,周壁12在前后壁的内表面具有多个支承部18。各支承部18形成呈爪状突出到收纳空间15的形状,在前后壁的下端沿宽度方向隔开间隔地设置。各支承部18的上表面朝向嵌合空间14在前后方向平坦地配置。如图2及图3所示,电缆单元40能够由各支承部18从下方支承。

[0024]

各支承部18设置于前后壁的下端的宽度方向的两端部(参照图2)和隔着宽度方向的中央的两侧的中间部(参照图3)。两端部的各支承部18的上下尺寸比中间部的各支承部

18的上下尺寸大。两端部的各支承部18的上表面位于比中间部的各支承部18的上表面靠下方。如图4及图5所示,周壁12的前后壁的内表面在与两端部的各支承部18邻接的位置具有凹部19。另外,前后壁的内表面在隔着中间部的各支承部18的两侧具有凹部21。凹部19在前后壁的内表面中成为在上下方向延伸的形状。

[0025]

<柔性电缆30>柔性电缆30是可例示为ffc(flexible flat cable:柔性扁平电缆)、fpc(flexible printed circuits:柔性印刷电路板)的电缆,具有受到外力能容易变形的柔软性(变形性)。

[0026]

如图1及图6所示,柔性电缆30具有:矩形带状的连结部31,在宽度方向延伸;多个端子连接部32,在连结部31的上端在宽度方向排列并且向上方突出;以及多个基板连接部33,在连结部31的下端在宽度方向排列并且向下方突出。

[0027]

另外,柔性电缆30具有导电路径34和保护部36,在从图9所示的板厚方向观看的情况下,导电路径34从各端子连接部32到各基板连接部33在上下方向延伸,保护部36将除各端子连接部32及各基板连接部33的一面之外的各导电路径34的两面包覆,并且在宽度方向延伸地形成连结部31。各导电路径34例如通过铜箔形成。保护部36例如通过绝缘树脂制的膜或者片形成。各端子连接部32及各基板连接部33的一面不被保护部36覆盖,各导电路径34露出。各导电路径34在各端子连接部32及各基板连接部33的一面中以单独分离的状态设置。这样,端子连接部32配置于导电路径34的一端侧(上端侧),基板连接部33配置于导电路径34的另一端侧(下端侧)。

[0028]

柔性电缆30在连接器中在前后成对地设置。前侧及后侧的柔性电缆30的各端子连接部32分别插入到前列及后侧的各插通孔16。

[0029]

<加强板50>加强板50由聚酰亚胺树脂或者玻璃环氧树脂构成,将柔性电缆30的各端子连接部32侧的区域加强。如图6及图7所示,加强板50成形为与连结部31的上部及各端子连接部32对应的形状,设置于连结部31的上部及各端子连接部32中的另一面侧(具有保护部36的面侧)。例如,加强板50通过粘接剂粘贴于柔性电缆30的连结部31的上部及各端子连接部32中的另一面。加强板50和柔性电缆30被限制分离并一体化,由此构成电缆单元40。

[0030]

如图2及图3所示,加强板50在一对柔性电缆30在连接器内配置在前后的状态下,设置于各柔性电缆30的外表面(在连接器内与各柔性电缆30对置的面相反)的上端侧。

[0031]

如图6及图7所示,加强板50中的与连结部31的上部对应的部分构成为在宽度方向延伸的基部51。基部51在宽度方向的两端部具有伸出部52。伸出部52成为向连结部31的宽度方向两侧伸出的形状。并且,基部51具有沿着宽度方向的上下缘。

[0032]

基部51在上下缘具有多个被锁定部53。如图7所示,各被锁定部53在基部51的上缘中的隔着宽度方向中央的两侧设置一对,进一步在基部51的下缘中的隔着宽度方向中央的两侧各设置有一对。上缘的各被锁定部53和下缘的各被锁定部53关于宽度方向配置于不同的位置。各被锁定部53在基部51的上下缘形成切口成矩形的凹形。

[0033]

柔性电缆30的连结部31在与基部51的各被锁定部53对应的部分同样具有被锁定部53。连结部31的各被锁定部53在沿宽度方向相邻的端子连接部32间以切口成矩形的方式设置于连结部31的上缘,进一步在连结部31的上下方向的中间部以矩形的开口形状贯穿。

连结部31的各被锁定部53在离开各导电路径34的位置贯穿保护部36。

[0034]

如图6及图7所示,基部51在下缘具有多个被支承部54。各被支承部54隔开间隔地设置于基部51的下缘中的宽度方向的两端部(伸出部52)和隔着宽度方向的中央的两侧的中间部。伸出部52的各被支承部54形成在基部51的下缘的角部切口成矩形的l形状,在下方和侧方开口。中间部的各被支承部54形成在基部51的下缘切口成矩形的凹形,在下方开口。并且,中间部的各被支承部54设置于在宽度方向成对的被锁定部53之间。

[0035]

柔性电缆30的连结部31在与中间部的各被支承部54对应的部位同样具有被支承部54。连结部31的各被支承部54在连结部31的上下方向的中间部以矩形的开口形状贯穿。连结部31的各被支承部54在从各导电路径34离开的位置贯穿保护部36。

[0036]

<保持构件70>保持构件70为合成树脂制,形成在宽度方向长、截面为山形的梯形。如图3所示,保持构件70在内侧具有向下方开口的开口部71。保持构件70的下端面配置成与电路基板60的表面平行。保持构件70的上表面为平坦,配置成与连接器壳体10的隔壁13的下表面平行。保持构件70的前后表面除了宽度方向的两端部之外,如图3所示,构成为与电缆单元40的连结部31面对面地安装的安装面72。

[0037]

保持构件70的安装面72的上部沿着上下方向配置。保持构件70的安装面72的下部形成为以曲面状与上部相连、并朝向下方弯曲状扩开的角度限制部73。如图3及图6所示,角度限制部73以使电缆单元40的各基板连接部33的上部和连结部31的下部弯曲的状态对其进行支承。

[0038]

如图1及图8所示,保持构件70在安装面72具有多个锁定部74。各锁定部74在安装面72的上端的隔着宽度方向中央的两侧设置有一对,进一步在安装面72的上下方向的中间部的隔着宽度方向中央的两侧各设置有一对。上侧的各锁定部74和下侧的各锁定部74关于宽度方向配置于不同的位置。

[0039]

各锁定部74形成在保持构件70的安装面72呈爪状突出的形状。保持构件70的安装面72在将各锁定部74向下方投影的投影范围内开口有起因于脱模的槽部75。如图6所示,各锁定部74插入到各被锁定部53,上下夹着电缆单元40将其锁定。

[0040]

如图1所示,保持构件70在宽度方向的两端部具有在前后方向延伸的基端部76和从各基端部76的前后端部向上方立起的位置限制部77。各位置限制部77形成截面为矩形的柱状,与对置的前后表面之间具有在上下方向延伸并向上方开口的插入空间78。如图6所示,电缆单元40的伸出部52插入到插入空间78。

[0041]

如图1所示,保持构件70在安装面72具有比邻接部分凹陷的形状的退避部79。退避部79设置于保持构件70的安装面72中的宽度方向的两端部和隔着宽度方向的中央的两侧的中间部。电缆单元40的一部分如后所述,在与支承部18干涉时挠曲变形而能够进入到退避部79。

[0042]

<连接器及连接器实装体的制造方法>电缆单元40在向连接器壳体10组装之前装配到保持构件70。在电缆单元40装配时,各伸出部52从上方插入到保持构件70的各插入空间78。在电缆单元40的插入过程中,连结部31沿着保持构件70的安装面72滑动。连结部31与保持构件70的各锁定部74干涉而挠曲变形。当电缆单元40正规插入时,连结部31弹性地复原,保持构件70的各锁定部74嵌入到电

缆单元40的各被锁定部53(参照图6)。电缆单元40通过各伸出部52与保持构件70的各位置限制部77碰触,从而防止向从保持构件70的安装面72离开的方向脱落。

[0043]

如上所述,通过加强板50的前后位置由各位置限制部77规定,加强板50的上下位置由各锁定部74规定,从而加强板50保持为定位于保持构件70的状态。这样,当加强板50相对于保持构件70通过各位置限制部77等限制位置时,各端子连接部32也被限制位置。电缆单元40与前后各个安装面72对应,在前后成对地装配于保持构件70。

[0044]

在电缆单元40装配于保持构件70的状态下,连结部31、各端子连接部32以及加强板50沿着上下方向配置。各端子连接部32与加强板50的对应部分一起在宽度方向以一定间隔排列,并向上方立起地配置。各基板连接部33与连结部31的下部(没有由加强板50加强的部分)一起沿着保持构件70的角度限制部73变形为弯曲状,相对于前后方向倾斜成预定角度地配置。

[0045]

装配有电缆单元40的保持构件70从下方插入到连接器壳体10的收纳空间15。在向收纳空间15插入的插入过程中,电缆单元40与连接器壳体10的各支承部18干涉,电缆单元40的一部分向退避部79挠曲变形。当保持构件70正规插入时,电缆单元40的一部分弹性地复原,连接器壳体10的各支承部18嵌入到电缆单元40的各被支承部54。各支承部18的上表面变为能够与各被支承部54的里端面碰触的状态。由此,各支承部18能够从与各端子连接部32的顶端侧相反的一侧(下侧)支承电缆单元40的加强板50(参照图2及图3)。

[0046]

当保持构件70插入到收纳空间15时,各位置限制部77适当地插入到连接器壳体10的各凹部19。另外,各被支承部54的顶端进入到连接器壳体10的各凹部21而配置。并且,电缆单元40以压入状态被夹着固定在连接器壳体10的收纳空间15的内表面与保持构件70的安装面72之间。

[0047]

保持构件70的上表面与隔壁13面对面地配置。各端子连接部32配置成与加强板50的对应部分一起贯穿隔壁13的各插通孔16而突出到罩部11的嵌合空间14。在此,各端子连接部32由各位置限制部77限制位置,沿着上下方向维持直立的姿势。因此,各端子连接部32顺利地插通于各插通孔16。

[0048]

接着,安装有电缆单元40及保持构件70的连接器壳体10(以下称为连接器)设置于电路基板60的表面上。在此,各基板连接部33不被加强板50加强,具备柔性电缆30本来的容易变形的特性。另外,各基板连接部33由于角度限制部73,一面侧的导电路径34向下弯曲,相对于电路基板60的设置角度预先被调整。因此,各基板连接部33在设置过程中伴随连接器的载荷(自重)施加而沿着电路基板60的表面灵活地挠曲变形,一面侧的导电路径34能够与电路基板60的表面顺利地接触(参照图9)。

[0049]

接着,连接器搬入到未图示的回流炉内。在回流工序中,涂布到电路基板60的表面上的膏状焊料熔融,熔融的焊料附着于各基板连接部33。然后,焊料冷却固化。由此,基板连接部33与电路基板60的表面上的导电部分电连接。即使电路基板60及连接器壳体10由于回流时的热发生变形,各基板连接部33也不会由于其柔软性而从电路基板60的表面上浮起,能够维持与电路基板60的连接状态。另外,各固定构件90的第2侧板92也通过回流焊固定于电路基板60。通过以上,连接器实装于电路基板60的表面,得到连接器实装体。

[0050]

接着,连接器与对方连接器壳体100嵌合。对方连接器壳体100插入到罩部11的嵌合空间14(参照图2及图3)。各端子连接部32进入到各对方侧端子130的箱部131内。并且,各

端子连接部32的一面侧的导电路径34与各对方侧端子130的弹性接触片132弹性地接触。由此,各端子连接部32与各对方侧端子130电连接。在此,各端子连接部32被设置于另一面侧的加强板50加强。其结果是,各端子连接部32能够确保对抗来自各对方侧端子130的载荷的强度,可防止与各对方侧端子130连接时发生变形。另外,通过由各位置限制部77及各锁定部74进行加强板50相对于保持构件70的位置限制,从而各端子连接部32能够顺利进入到对应的各对方侧端子130的箱部131内。因此,能够实现端子连接部32和对方侧端子130的良好的连接。

[0051]

在两连接器壳体10、100嵌合时,柔性电缆30从对方连接器壳体100侧受到向下的力(嵌合力)。在此,连接器壳体10的各支承部18通过与各被支承部54的里端面接触,从而能够对抗上述的力而从下方支承加强板50。因此,可防止加强板50相对于连接器壳体10错位。

[0052]

如以上说明的那样,根据本实施方式,即使用回流工序加热,各基板连接部33也灵活地变形而能够维持与电路基板60连接的状态,因此能够容易实现各基板连接部33位于电路基板60的表面(平面)上的状态。其结果是,能够确保柔性电缆30和电路基板60的连接可靠性。另一方面,端子连接部32由加强板50加强,因此能够具备在与对方侧端子130连接时不变形的强度。

[0053]

另外,在本实施方式的情况下,柔性电缆30和加强板50一体化而构成电缆单元40,在电缆单元40以保持于保持构件70的状态组装于连接器壳体10。因为柔性电缆30由保持构件70保持,所以在向连接器壳体10组装前,能够预先用保持构件70矫正端子连接部32及基板连接部33的姿势。其结果是,能够顺利且迅速地进行向连接器壳体10的组装作业。

[0054]

另外,能够将各基板连接部33以通过角度限制部73形成为适当姿势(角度)的状态连接到电路基板60。而且,因为柔性电缆30被夹着保持在连接器壳体10与保持构件70之间,所以能够以简易的结构稳定维持电缆单元40和保持构件70的保持状态。

[0055]

[本公开的其他实施方式]应认为本次公开的实施方式在所有方面是例示,而不是限制性的。在上述实施方式的情况下,加强板50从各端子连接部32设置到连结部31的上部,但是作为其他实施方式,加强板50也可以仅设置于各端子连接部32,或者也可以从各端子连接部32设置到连结部31的整体。优选加强板50与柔性电缆30中的端子连接部32侧的区域对应地设置。在上述实施方式的情况下,柔性电缆30成对地组装到连接器壳体10,但是作为其他实施方式,柔性电缆30也可以在连接器壳体10仅组装一个、或者组装三个以上。在上述实施方式的情况下,柔性电缆30以保持于保持构件70的状态组装到连接器壳体10,但是作为其他实施方式,柔性电缆30也可以不通过保持构件70而是直接组装到连接器壳体10。在上述实施方式的情况下,加强板50和柔性电缆30一体化而构成电缆单元40,但是作为其他实施方式,加强板50和柔性电缆30也可以设置成能分离。在上述实施方式的情况下,柔性电缆30的各基板连接部33通过回流焊连接到电路基板60,但是作为其他实施方式,柔性电缆30的各基板连接部33也可以通过手动焊接连接到电路基板60。在此,连接器壳体10及电路基板60的变形不限于回流工序的情况。例如,在连接器实装体设置于热源附近的高温下、连接器壳体10及电路基板60有可能翘曲变形的情

况下,能够适用本公开的结构。附图标记说明

[0056]

10:连接器壳体11:罩部12:周壁13:隔壁14:嵌合空间15:收纳空间16:插通孔17:安装部18:支承部19:凹部21:凹部30:柔性电缆31:连结部32:端子连接部33:基板连接部34:导电路径36:保护部40:电缆单元50:加强板51:基部52:伸出部53:被锁定部54:被支承部60:电路基板70:保持构件71:开口部72:安装面73:角度限制部74:锁定部75:槽76:基端部77:位置限制部78:插入空间79:退避部90:固定构件91:第1侧板92:第2侧板

100:对方连接器壳体130:对方侧端子131:箱部132:弹性接触片190:电线

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1