锂离子二次电池用正极活性物质和锂离子二次电池的制作方法

1.本发明涉及锂离子二次电池用正极活性物质和锂离子二次电池。

背景技术:

2.近年来,随着手机终端、笔记本型个人电脑等便携电子设备的普及,强烈希望开发出具有高能量密度、耐久性的小型且轻量的非水系电解质二次电池。此外,作为电动工具、以混动汽车为代表的电动汽车用电池,强烈期望开发出高输出的二次电池。

3.作为满足这样的要求的二次电池,有锂离子二次电池等非水系电解质二次电池。使用具有层状或尖晶石型结晶结构的锂金属复合氧化物作为正极活性物质的锂离子二次电池能够获得4v级的高电压,因此作为具有高能量密度的电池而正在推进实用化。

4.作为锂金属复合氧化物,提出了比较容易合成的锂钴复合氧化物(licoo2)、使用比钴便宜的镍的锂镍复合氧化物(linio2)、锂镍钴锰复合氧化物(lini

1/3

co

1/3

mn

1/3

o2)、使用锰的锂锰复合氧化物(limn2o4)、锂镍锰复合氧化物(lini

0.5

mn

0.5

o2)等。

5.它们中,近年来,作为能量密度高的材料,不使用作为埋蔵量少的资源的钴就能够实现具备高电池容量的二次电池的锂镍复合氧化物受到关注。但是,锂镍复合氧化物与其他锂金属复合氧化物相比存在以下问题:电池容量随着反复放电而减少的问题、即循环特性差的问题,以及由反复充放电时的气体产生导致的电池膨胀大的问题。

6.锂镍复合氧化物通常由多个一次粒子凝聚而成的二次粒子构成。这里,作为二次电池中循环特性随着反复充放电而劣化的原因之一,可以举出伴随充放电时的膨胀收缩发生二次粒子的破裂、变形或破坏(参照专利文献1、2)。

7.二次粒子的破裂被认为从一次粒子间的界面(粒界)发生。因此,期待通过减少锂镍复合氧化物中的一次粒子间的界面、即由单独的一次粒子或少数的一次粒子凝聚而成的二次粒子构成锂镍复合氧化物来改善循环特性。

8.例如,专利文献1中,提出了一次粒子凝聚而形成二次粒子且二次粒子的平均粒径与一次粒子的平均粒径之比为1以上5以下的锂二次电池正极活性物质用锂过渡金属复合氧化物。根据专利文献1,认为在作为正极活性物质来使用的情况下,基于前述的作用,会获得能够将伴随反复充放电的锂二次电池的循环劣化抑制得小的锂过渡金属复合氧化物。

9.此外,专利文献2中,提出了一种非水系二次电池用正极活性物质,其特征在于,作为以选自co、ni、mn的组中的1种元素和锂为主成分的单分散一次粒子的粉体状锂复合氧化物,平均粒径(d50)为3~12μm,比表面积为0.2~1.0m2/g,体积密度为2.1g/cm3以上,并且基于cooper plot法的体积减少率的拐点在3ton/cm2之前不出现。根据专利文献2,认为通过控制作为一次粒子的锂复合氧化物,能够提供维持高体积密度、电池特性、无需担心发生破裂的、由一次粒子构成的非水系二次电池用正极活性物质和正极。

10.此外,专利文献3中,提供了一种非水系电解质二次电池用正极活性物质的制造方法,其包括:准备基于体积基准的累计粒度分布的90%粒径1d

90

与10%粒径1d

10

的比1d

90

/1d

10

为3以下且包含镍的复合氧化物粒子的工序;获得包含上述复合氧化物粒子和锂化合物且

锂的总摩尔数与上述复合氧化物所含的金属元素的总摩尔数之比为1以上1.3以下的原料混合物的工序;将上述原料混合物进行热处理而获得热处理物的工序;将上述热处理物以干式进行分散处理而获得第一分散物的工序;以及使上述第一分散物与液体介质接触而获得第二分散物的工序,上述正极活性物质包含锂过渡金属复合氧化物粒子,所述锂过渡金属复合氧化物粒子基于电子显微镜观察得到的、体积基准的累计粒度分布的50%粒径2d

50

与平均粒径2d

sem

之比2d

50

/2d

sem

为1以上4以下,且具有下述式(1)所表示的组成。

11.li

p

ni

x

co

ym1zo2+α

(1)

12.(式(1)中,p、x、y、z和α满足1.0≤p≤1.3、0.6≤x<0.95、0≤y≤0.4、0≤z≤0.5、x+y+z=1以及-0.1≤α≤0.1,m1表示mn和al中的至少一方。)

13.根据专利文献3,认为能够提供用于获得包含由单一粒子构成或使构成1个二次粒子的一次粒子数减少的锂过渡金属复合氧化物粒子的正极活性物质的有效的制造方法。

14.此外,专利文献4中,提出了一种非水系电解质二次电池用正极活性物质,其包含锂过渡金属复合氧化物粒子组,该锂过渡金属复合氧化物粒子组的基于电子显微镜观察得到的平均粒径d

sem

为1μm以上7μm以下,体积基准的累计粒度分布中的50%粒径d

50

与基于电子显微镜观察得到的平均粒径之比d

50

/d

sem

为1以上4以下,体积基准的累计粒度分布中的90%粒径d

90

与10%粒径d

10

之比d

90

/d

10

为4以下,上述锂过渡金属复合氧化物在组成中包含镍且具有层状结构。根据专利文献5,认为能够提供可兼具高输出特性和高耐久性的非水系电解质二次电池用正极活性物质。

15.此外,专利文献5中,提出了一种二次电池用正极活性物质,其包含锂镍复合氧化物,锂镍复合氧化物具有层状岩盐结构,由组成式li

x

ni

ymz

o2(式中,m为选自由co、al、mg、ca、cr、mo、si、ti和fe所组成的组中的至少1种金属元素,x、y和z分别满足0.95≤x≤1.05、0.8≤y≤1、0≤z≤0.2和y+z=1。)表示,x射线衍射图案中的(104)面的衍射峰的半值宽度n为0.13

°

以下,相对于正极所含的正极活性物质的总量,粒径为3.41μm以下的正极活性物质的含量为2体积%以下。

16.根据专利文献5,认为半值宽度n为0.13

°

以下的引用文献5的层状氧化物的单晶粒子的粒径充分大,具有可直接用作正极活性物质的尺寸,因此完全不存在一次粒子凝聚而形成的二次粒子中所存在的、由粒子破裂导致的耐久性降低的危险性,通过将半值宽度n为0.13

°

以下的层状氧化物用作正极活性物质,能够制造耐久性更进一步提高的二次电池。

17.现有技术文献

18.专利文献

19.专利文献1:日本特开2001-243949号公报

20.专利文献2:日本特开2004-355824号公报

21.专利文献3:日本特开2017-188444号公报

22.专利文献4:日本特开2017-188445号公报

23.专利文献5:国际公开第2017/169129号

技术实现要素:

24.发明所要解决的课题

25.上述专利文献1~5中,记载了通过控制构成锂金属复合氧化物的一次粒子数、粒

径、粒度分布等来提高循环特性,但在将锂镍复合氧化物用作正极的二次电池中,要求进一步提高循环特性。

26.本发明是鉴于这种情况而完成的,其目的在于,提供一种锂离子二次电池用正极活性物质,作为含有锂镍复合氧化物的正极活性物质,在用于二次电池的正极的情况下,循环特性提高。

27.用于解决课题的方法

28.本发明的第一方式中,提供一种锂离子二次电池用正极活性物质,其包含锂镍复合氧化物,该锂镍复合氧化物具有六方晶系的层状结构,且由单独的一次粒子和多个一次粒子凝聚而成的二次粒子中的至少一方构成,构成锂镍复合氧化物的金属元素包含锂(li)和镍(ni)且任意地包含选自由co、mn、al、v、mg、mo、ca、cr、zr、ti、nb、na、k、w、fe、zn、b、si、p和ta所组成的组中的至少1种元素m(m),金属元素的物质量比由li:ni:m=a:b:c(其中,0.95≤a≤1.10、0.30≤b≤1.00、0.00≤c≤0.70、b+c=1)表示,在正极活性物质所含的粒子的截面中,在将结晶取向差为15

°

以内的区域设为1个晶面的情况下,具有最大面积的晶面的面积比率相对于粒子的截面积为80%以上。

29.此外,单独的一次粒子的个数比率相对于粒子整体优选为50%以上。此外,由使用cu-kα射线作为x射线源且使用布拉格布伦塔诺光学系统的平板试样支持器测定的x射线衍射得到的(003)衍射峰强度i

(003)

与(104)衍射峰强度i

(104)

之比(i

(003)

/i

(104)

)优选为2.0以上。此外,体积基准的中值直径(d50)为10μm以下,上述锂镍复合氧化物的平均一次粒径优选为0.3μm以上。此外,利用氮吸附法求出的比表面积优选为1.0m2/g以上5.0m2/g以下。

30.本发明的第二方式中,提供一种锂离子二次电池,其至少具备正极、负极以及非水系电解质,正极包含上述锂离子二次电池用正极活性物质。

31.发明效果

32.根据本发明,能够提供在用于二次电池的正极时循环特性提高了的锂离子二次电池用正极活性物质。

附图说明

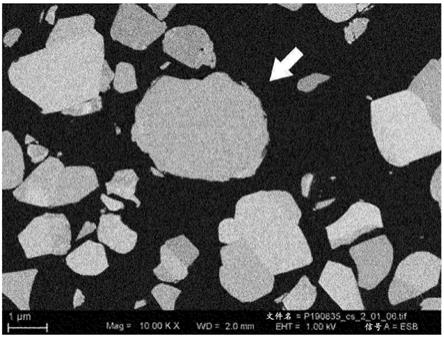

33.[图1]图1是实施例10的正极活性物质的截面的sem观察图。

[0034]

[图2]图2的(a)是对于图1的箭头所示的位于中央的粒子,将利用ebsd法测定的结晶取向按照以z轴方向为基准的ipf图进行了可视化的图,图2的(b)是示出色基的图。

[0035]

[图3]图3是比较例7的正极活性物质的截面的sem观察图。

[0036]

[图4]图4的(a)是对于图3的箭头所示的位于中央的粒子,将利用ebsd法测定的结晶取向按照以z轴方向为基准的ipf图进行了可视化的图,图4的(b)是示出色基的图。

[0037]

[图5]图5是电池评价中所使用的纽扣型电池的概略说明图。

[0038]

[图6]图6是电池评价中所使用的层压型电池的概略说明图。

具体实施方式

[0039]

以下,说明本实施方式的锂离子二次电池用正极活性物质及其制造方法、以及使用正极活性物质的锂离子二次电池。

[0040]

1.锂离子二次电池用正极活性物质

[0041]

本实施方式的锂离子二次电池用正极活性物质(以下,也称为“正极活性物质”。)包含至少含有锂和镍的锂镍复合氧化物。该锂镍复合氧化物由单独的一次粒子和多个一次粒子凝聚而成的二次粒子中的至少一方构成。本实施方式的正极活性物质在用于二次电池的正极的情况下,循环特性提高。以下,对于本实施方式的正极活性物质的构成进行详细说明。

[0042]

[锂镍复合氧化物]

[0043]

(一次粒子、二次粒子)

[0044]

本实施方式的锂镍复合氧化物具有六方晶系的层状结构,且由单独的一次粒子和多个一次粒子凝聚而成的二次粒子中的至少一方构成。锂镍复合氧化物可以仅由单独的一次粒子构成,也可以仅由二次粒子构成,还可以由单独的一次粒子和二次粒子这两者构成。

[0045]

单独的一次粒子的个数比率相对于锂镍复合氧化物的粒子整体优选为30%以上,更优选为50%以上,进一步优选为70%以上。不言而喻,单独的一次粒子的个数比率可以为90%以上,可以为100%。需说明的是,在一次粒子的个数比率为100%的情况下,表示锂镍复合氧化物仅由单独的一次粒子构成。

[0046]

此外,构成锂镍复合氧化物的二次粒子的一次粒子的个数优选为少数,具体而言,构成二次粒子的一次粒子的个数优选为15以下,更优选为10以下。

[0047]

需说明的是,单独的一次粒子的个数比率如下算出:对于正极活性物质所含的100个以上的锂镍复合氧化物的粒子,判定是由单独的一次粒子构成还是由(多个一次粒子凝聚而成的)二次粒子构成,从判定为单独的一次粒子的粒子数相对于所判定的全部粒子数(总粒子数)的比例来算出。需说明的是,对于粒子由一次粒子或二次粒子中的哪一种构成的判定,优选将锂镍复合氧化物的粒子进行截面加工,使用粒子截面的扫描电子显微镜(sem)观察图(以下,也简称为“sem图”)来进行。虽也可以由粒子外形的sem图来确认大概,但这可能缺乏准确性。

[0048]

例如,图1是后述的实施例10的正极活性物质所含的粒子截面的sem图,图3是后述的比较例7的正极活性物质所含的粒子截面的sem图。如图1所示,本实施方式的正极活性物质中包含单独的一次粒子(箭头)。

[0049]

此外,单独的一次粒子或二次粒子的判定也可以使用电子背散射衍射(以下,有时记为ebsd。)法的条带衬度来进行,也可以在截面加工时使用聚焦离子束(fib)加工装置来进行,该情况下,也可以使用基于附带的扫描离子显微镜(sim)得到的粒子截面的观察图来确认。

[0050]

(构成元素)

[0051]

构成锂镍复合氧化物的元素至少包含锂(li)和镍(ni)。此外,作为任意的元素(m),可以包含选自由co、mn、al、v、mg、mo、ca、cr、zr、ti、nb、na、k、w、fe、zn、b、si、p和ta所组成的组中的至少1种元素。此外,也可以少量含有上述元素以外的元素。

[0052]

关于构成锂镍复合氧化物的除氧以外的元素的物质量比(摩尔比),元素的物质量比由li:ni:m=a:b:c(其中,0.95≤a≤1.10、0.30≤b≤1.00、0≤c≤0.70、b+c=1)表示。以下,对各元素的含有比例进行说明。

[0053]

(锂)

[0054]

上述物质量比中,表示li的物质量比的a的值对应于li与锂以外的上述元素me

(即,ni和m)的物质量比(li/me比)。上述物质量比中,a的范围为0.95≤a≤1.10。在a的范围为上述范围的情况下,正极的反应电阻降低而二次电池的输出提高。在a的值小于0.95或大于1.10的情况下,可能反应电阻变大,电池的输出降低。此外,a的范围可以为0.97≤a≤1.05。

[0055]

(镍)

[0056]

上述物质量比中,表示ni的物质量比的b的范围为0.30≤b≤1.00。在b的值为上述范围的情况下,可以具有高电池容量,并且具有高循环特性。此外,从更加提高电池容量的观点出发,b的范围可以为0.70以上,例如,可以为0.70≤b<0.95。此外,在b为1.00的情况下,也能够具有高循环特性。

[0057]

(元素m)

[0058]

上述物质量比中,元素(m)为选自co、mn、al、v、mg、mo、ca、cr、zr、ti、nb、na、k、w、fe、zn、b、si、p和ta中的至少1种。此外,上述物质量比中,表示元素m的物质量比的c的范围为0.00≤c≤0.70,优选为0.02≤c≤0.50,进一步优选为0.10≤c≤0.30。元素(m)的种类可以根据所要求的电池特性来适宜选择。

[0059]

例如,元素m可以至少包含co。在将上述物质量比的c所含的co的物质量比设为c1的情况下,c1的范围为0<c1≤0.30,优选为0.02≤c1≤0.25,进一步优选为0.05≤c1≤0.20。在c1的值为上述范围的情况下,能够具有高的热稳定性、输出特性。

[0060]

此外,元素m可以至少包含mn。在将上述物质量比的c所含的mn的物质量比设为c2的情况下,c2的范围优选为0<c2≤0.30,更优选为0.02≤c2≤0.25,进一步优选为0.05≤c2≤0.20。在c2的范围为上述范围的情况下,能够改善热稳定性。

[0061]

进一步,元素m可以至少包含al。在将上述物质量比的c所含的al的物质量比设为c3的情况下,c3的范围优选为0<c3≤0.10,更优选为0.01≤c3≤0.08,进一步优选为0.01≤c3≤0.06。在c3的范围为上述范围的情况下,能够改善热稳定性。

[0062]

需说明的是,锂镍复合氧化物的组成可以通过利用电感耦合等离子体(icp)发光分析法的定量分析来测定。

[0063]

[粒子截面的结晶取向]

[0064]

本实施方式的正极活性物质所含的锂镍复合氧化物的粒子在其粒子截面中,在将结晶取向差为15

°

以内的区域设为1个晶面的情况下,具有最大面积的晶面的面积比率相对于粒子的截面积为80%以上,更优选为90%以上,进一步优选为95%以上。这里,所谓粒子的截面积,在单独的一次粒子的情况下是指一次粒子的截面积,在一次粒子凝聚而成的二次粒子的情况下是指二次粒子整体的截面积。

[0065]

在具有最大面积的晶面的面积比为上述范围的情况下,表示正极活性物质所含的锂镍复合氧化物进行结晶生长,由结晶粒界极少的粒子(例如,单独的一次粒子)构成。在包含许多单独的一次粒子的情况下,伴随li的嵌入脱离而产生的结晶的膨胀、收缩所导致的粒子破裂减少,循环特性提高。

[0066]

需说明的是,粒子截面的结晶取向差可以通过利用ebsd(electron backscatter diffraction:电子背散射衍射)法的结晶取向的测定来确认。此外,具有最大面积的晶面的面积比率具体是如下获得值,即,首先,在将结晶取向差为15

°

以内的区域设为一个晶面的情况下,确定1个粒子截面所含的具有最大面积的晶面,求出该晶面的比例[(最大面积的晶

面的面积)/(粒子的截面积)],接着,对于任意的10个以上的粒子进行该解析,求出其个数平均值。

[0067]

图2的(a)和图4的(a)是对于图1和图3各自的箭头所示的位于中央的粒子,将利用ebsd法测定的结晶取向由以z轴方向为基准的ipf图(inverse pole figure)进行了可视化的图。此外,图2的(b)和图4的(b)示出在图2的(a)和图4的(a)中将结晶取向可视化时所使用的色基。利用ebsd法的结晶取向测定可以如图2的(a)、图4的(a)所示那样利用ipf图进行可视化且以特定的方向为基准将晶面的取向按颜色进行显示。例如,如图2的(a)所示,明显本实施方式的正极活性物质的1个粒子截面所含的晶面中,最大面积的晶面所占的面积比大。此外,sem的外形观察中,即使看似由单晶的一次粒子构成,但如果利用ebsd法的ipf图确认粒子截面,则也会确认到一次粒子由多个晶面(多晶)构成,在评价粒子内的晶面的情况下,使用ebsd法是有效的。

[0068]

[(003)面与(104)面的峰强度比]

[0069]

本实施方式的正极活性物质所含的锂镍复合氧化物具有六方晶系的层状结构,因此在利用粉末x射线衍射法(以下,有时也称为“xrd”。)测定正极活性物质时的x射线衍射图案中,得到归属于(003)面以及(104)面的衍射峰。

[0070]

本实施方式的正极活性物质中,使用布拉格布伦塔诺光学系统的平板试样支持器测定的x射线衍射图案中,相当于衍射峰高度的归属于(003)面和(104)面的衍射峰强度(以下,各自也称为“i

(003)”和“i

(104)”。)之比即i

(003)

/i

(104)

的值为2.0以上,更优选为2.2以上。在使用平板试样支持器测定的i

(003)

/i

(104)

的值为上述范围的情况下,结晶结构的紊乱少,并且正极活性物质的填充性提高,因此循环特性提高。

[0071]

衍射峰强度不仅受到在与作为对象的面垂直的方向上的结晶生长的影响,还受到填充于试样支持器中的试样的取向的影响。尤其在使用平板试样支持器的测定中,衍射峰强度容易因填充于平板试样支持器的试样的形状(结晶外形)而受到选择取向的影响。这里,锂镍复合氧化物的粒子向平板试样支持器中的填充性与涂布于平面的集电体上而形成的电极(正极)中的填充性呈正相关,认为平板试样支持器中的试样的填充性提高表示正极中的正极活性物质会形成高填充。因此,使用平板试样支持器测定的i

(003)

/i

(104)

的值不仅是与(003)面和(104)面垂直的方向上的结晶生长的比率,还具有作为包括正极形成时在内的填充性的指标的一面。因此,在使用平板试样支持器测定的i

(003)

/i

(104)

的值小于2.0的情况下,填充性降低,有时无法看到提高循环特性的效果。

[0072]

需说明的是,上述衍射峰可以使用xrd衍射装置(例如,malvern panalytical公司制,empyrean),从利用cukα射线测定的x射线衍射图案求出。

[0073]

[中值直径(d50)]

[0074]

本实施方式的正极活性物质的体积基准的中值直径(d50)为10.0μm以下,优选为0.3μm以上10.0μm以下,优选为1.0μm以上10.0μm以下,更优选为1.2μm以上8.0μm以下,进一步优选为1.5μm以上8.0μm以下。需说明的是,中值直径(d50)例如可以从利用激光衍射散射式粒度分布仪测定的体积累计值求出。

[0075]

[平均一次粒径]

[0076]

构成锂镍复合氧化物的平均一次粒径为0.3μm以上,可以为1.0μm以上。此外,上限是与中值直径(d50)相同或比其小的值。通过将中值直径(d50)设为上述范围,并且将一次

粒子的平均粒径设为上述范围,从而能够具有充分大的一次粒子,并且获得结晶粒界减少了的正极活性物质。需说明的是,平均一次粒径如下算出,即,对锂镍复合氧化物的粒子(外形)的sem观察图进行图像解析,测定5处以上可观察到粒子整体像的一次粒子的长轴长度,从其平均值算出。

[0077]

[比表面积]

[0078]

本实施方式的正极活性物质的利用bet法测定的比表面积优选为1.0m2/g以上5.0m2/g以下。如果比表面积小于1.0m2/g,则锂离子可以出入的反应点位减少,因此充电容量、放电容量有时会降低。比表面积的上限没有特别限定,但本实施方式的正极活性物质中,上限为5.0m2/g左右。

[0079]

[溶出锂量]

[0080]

在将正极活性物质浸渍于水时在水中溶出的锂量(以下,也称为“溶出锂量”。)相对于正极活性物质整体例如可以为0.8质量%以下,可以为0.5质量%以下。此外,从抑制气体生成的观点出发,溶出锂量更优选为0.30质量%以下,进一步优选设为0.15质量%以下。通过使溶出锂量为上述范围,从而除了提高上述说明的循环特性以外,还能够抑制二次电池中的气体生成。溶出锂量的包含下限的范围没有特别限定,例如,即使为0.05质量%以上,也能够充分抑制气体生成。溶出锂量例如可以通过含有zr作为元素(m)或者实施后述的水洗来降低。

[0081]

2.锂离子二次电池用正极活性物质的制造方法

[0082]

上述锂离子二次电池用正极活性物质的制造方法只要能够获得具有上述特性的正极活性物质就没有特别限定。以下,对本实施方式的正极活性物质的制造方法的一例进行说明。

[0083]

本实施方式的正极活性物质的制造方法例如可以具备:将镍复合化合物和锂化合物混合而获得混合物的混合工序(s10);以及将混合物烧成而获得锂镍复合氧化物的烧成工序(s20)。

[0084]

此外,镍以外的元素(m)可以在混合工序(s10)中作为元素(m)的化合物来添加,也可以使用包含元素(m)的镍复合化合物。

[0085]

[混合工序(s10)]

[0086]

混合工序(s100)是将镍复合化合物和锂化合物混合而获得混合物的工序。此外,视需要也混合元素(m)的化合物。镍复合化合物、锂化合物以及视需要的元素(m)的化合物例如可以以粉末(固相)的形式添加并混合。以下,对各材料进行说明。

[0087]

(镍复合化合物)

[0088]

混合工序(s10)中所使用的镍复合化合物可以利用公知的方法来获得。镍复合化合物中的金属(ni、co等元素(m))的含量(组成)在锂镍复合氧化物粒子中也被大体维持,因此各元素的含量优选为与上述锂镍复合氧化物中的含量同样的范围。需说明的是,本实施方式中所使用的镍复合化合物可以在不阻碍本发明的效果的范围内少量包含除上述元素(ni、co等元素(m))、氢以及氧以外的元素。

[0089]

镍复合化合物可以为氢氧化物,也可以为氧化物。作为镍复合氢氧化物的制造方法,例如,可以举出使用金属盐的水溶液和碱溶液进行中和晶析的方法。此外,也可以将镍复合化合物进行热处理而将镍复合化合物的水分去除,或者将镍复合化合物的一部分或全

部制成镍复合氧化物。

[0090]

(锂化合物)

[0091]

锂化合物没有特别限定,可以使用包含锂的公知的化合物,例如,可使用碳酸锂、氢氧化锂、硝酸锂或它们的混合物等。它们中,从残留杂质的影响小、烧成温度下容易溶解这样的观点出发,优选为碳酸锂、氢氧化锂或它们的混合物。此外,从获得具有高结晶性的锂镍复合氧化物这样的观点出发,更优选为氢氧化锂。

[0092]

(混合方法)

[0093]

镍复合化合物、锂化合物以及视需要的元素(m)的化合物的混合方法没有特别限定,只要以不破坏这些粒子的骨架的程度将这些粒子充分混合即可。作为混合方法,例如,可以使用常规的混合机进行混合,例如可以使用振动混合器、罗迪格(lodige)混合机、julia混合机、v式掺混机等进行混合。在混合不充分的情况下,有时会发生在正极活性物质的各个粒子间li与li以外的元素me的原子%比(li/me)产生偏差,无法获得充分的电池特性等问题。

[0094]

锂化合物以混合物中的li/me成为0.95以上1.10以下的方式混合。即,以混合物中的li/me成为与所得的烧成物中的li/me相同的方式混合。这是因为,在烧成工序(s20)前后,li/me以及各元素的摩尔比不发生变化,因此上述混合工序(s10)中的混合物的li/me会成为烧成物的li/me。需说明的是,混合物中的元素的含量(比率)在锂镍复合氧化物中也被大体维持。需说明的是,在实施后述的水洗的情况下,考虑到要被去除的多余锂量,也可以将混合物中的li/me调整得比上述范围高。

[0095]

[烧成工序(s20)]

[0096]

烧成工序(s20)是将混合工序(s10)中得到的混合物烧成而获得锂镍复合氧化物的烧成物的工序。如果将混合物烧成,则锂化合物中的锂扩散至镍复合化合物而形成锂镍复合氧化物的烧成物。锂化合物在烧成时的温度下熔融,渗透至镍复合化合物内,形成锂镍复合氧化物的烧成物。

[0097]

烧成气氛优选在氧化性气氛下进行,氧浓度可以为80体积%以上,氧浓度优选为85体积%以上。此外,烧成的保持温度优选为700℃以上1000℃以下。在以上述温度进行烧成的情况下,锂镍复合氧化物的结晶性变高,能够更加提高电池容量。

[0098]

烧成温度的保持时间优选设为3小时以上,更优选为5小时以上24小时以下。

[0099]

此外,烧成工序(s20)可以在1个阶段的温度下保持而进行烧成,但优选在2个阶段以上的温度下保持而进行烧成。例如,在2个阶段的温度下进行烧成的情况下,优选具备以600℃以上800℃以下的温度保持30分钟以上的第一烧成工序(s21)以及以第一烧成工序的温度以上且1000℃以下的温度保持的第二烧成工序(s22)。

[0100]

在进行2个阶段的烧成工序的情况下,在第一烧成工序中,使锂化合物熔融而使其在镍复合化合物中充分扩散,由此能够使锂与镍复合化合物反应,在第二烧成工序中,能够促进结晶生长。

[0101]

需说明的是,第一烧成工序中的烧成温度下的保持时间的上限只要是锂能够充分扩散的范围就没有特别限定,例如,可以设为5小时以下的程度。此外,第二烧成工序中的烧成温度下的保持时间只要是可充分引起结晶生长的范围就没有特别限定,例如,可以设为3小时以上,优选为5小时以上24小时以下。

[0102]

[粉碎]

[0103]

烧成工序(s20)后所得的锂镍复合氧化物的烧成物虽然抑制了粒子间的烧结,但有时由于弱的烧结、凝聚而形成有粗大的粒子。在这样的情况下,可以进行粉碎。通过进行粉碎,能够消除上述烧结、凝聚,调整所得的锂镍复合氧化物的粒度分布。粉碎例如使用喷射式磨机、球磨机、湿式球磨机等粉碎装置来进行。

[0104]

[水洗]

[0105]

烧成工序(s20)后所得的锂镍复合氧化物的烧成物视需要可以进行水洗。通过水洗,能够将残留在粒子表面的多余锂去除。此外,也可以通过水洗将多余锂去除,由此将锂镍复合氧化物的li/me控制在0.95以上1.10以下的范围。

[0106]

3.锂离子二次电池

[0107]

本实施方式的锂离子二次电池的制造方法(以下,也称为“二次电池的制造方法”)具备使用正极、负极以及非水系电解质来获得锂离子二次电池,正极使用由上述制造方法得到的正极活性物质来获得。需说明的是,通过本实施方式的制造方法获得的二次电池例如可以具备正极、负极、隔膜以及非水系电解液,也可以具备正极、负极以及固态电解质。此外,二次电池可以利用与公知的锂离子二次电池同样的构成要素来构成。

[0108]

以下,作为本实施方式的二次电池的制造方法的一例,对使用非水系电解液的二次电池的各构成材料及其制造方法进行说明。需说明的是,以下说明的实施方式只不过是例示,二次电池的制造方法可以按照以本说明书中记载的实施方式为基础并基于本领域技术人员的知识进行了各种变更、改良的方式来实施。此外,利用本实施方式的制造方法得到的二次电池的用途没有特别限定。

[0109]

(正极)

[0110]

正极包含上述正极活性物质。正极例如可以如下制造。需说明的是,正极的制作方法不限于以下的例子,可以利用其它方法。

[0111]

首先,将上述正极活性物质、导电材料以及粘合剂(粘结剂)混合,进而视需要添加活性炭、粘度调节等的用途的溶剂,将它们混炼而制作正极合材糊剂。需说明的是,正极合材糊剂的构成材料没有特别限定,可以使用与公知的正极合材糊剂同等的物质。

[0112]

正极合材糊剂中的各个材料的混合比没有特别限定,可根据所要求的二次电池的性能来适宜调整。材料的混合比可以设为与公知的二次电池的正极合材糊剂同样的范围,例如,在将除了溶剂以外的正极合材的固体成分的总质量设为100质量份的情况下,可以将正极活性物质的含量设为60质量份以上95质量份以下,将导电材料的含量设为1质量份以上20质量份以下,将粘合剂的含量设为1质量份以上20质量份以下。

[0113]

作为导电剂,例如,可以使用石墨(天然石墨、人造石墨、膨胀石墨等)、乙炔黑、科琴黑等炭黑系材料等。

[0114]

粘合剂(粘结剂)起到将活性物质粒子连结在一起的作用,例如,可以使用聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)、氟橡胶、乙烯丙烯二烯橡胶、苯乙烯丁二烯、纤维素系树脂、聚丙烯酸等。

[0115]

作为溶剂,具体可以使用n-甲基-2-吡咯烷酮(nmp)等有机溶剂。此外,正极合材中可以添加活性炭以使双电层容量增加。

[0116]

接着,将所得的正极合材糊剂涂布于例如铝箔制的集电体的表面并干燥而使溶剂

飞散,从而制作片状的正极。视需要,可以利用辊压机等进行加压以提高电极密度。片状的正极可以根据目标的电池而裁切成适当的大小,供于电池的制作。

[0117]

(负极)

[0118]

作为负极,可以使用金属锂、锂合金等。此外,作为负极,可以使用如下形成的负极,即,在能够吸藏和脱离锂离子的负极活性物质中混合粘结剂,加入适当的溶剂而制成糊状的负极合材,将该负极合材涂布于铜等金属箔集电体的表面,进行干燥,视需要进行压缩以提高电极密度,从而形成负极。

[0119]

作为负极活性物质,例如,可以使用天然石墨、人造石墨、酚醛树脂等有机化合物烧成体、焦炭等碳物质的粉状体。作为负极粘结剂,与正极同样,可以使用pvdf等含氟树脂等。此外,作为使这些活性物质和粘结剂分散的溶剂,可以使用n-甲基-2-吡咯烷酮等有机溶剂。

[0120]

(隔膜)

[0121]

在正极与负极之间,夹着隔膜进行配置。隔膜用于将正极与负极分离,并保持电解质,可以使用聚乙烯、聚丙烯等薄的膜、且具有大量微小的孔的膜。

[0122]

(非水系电解质)

[0123]

作为非水系电解质,例如可以使用非水系电解液。

[0124]

作为非水系电解液,例如可以使用将作为支持盐的锂盐溶解于有机溶剂而得到的溶液。此外,作为非水系电解液,可以使用在离子液体中溶解有锂盐的溶液。需说明的是,离子液体是指,由锂离子以外的阳离子和阴离子构成且在常温下也为液体状的盐。

[0125]

作为有机溶剂,可以单独使用选自碳酸亚乙酯、碳酸亚丙酯、碳酸亚丁酯和三氟碳酸亚丙酯等环状碳酸酯、碳酸二乙酯、碳酸二甲酯、碳甲乙酸酯和碳酸二丙酯等链状碳酸酯、以及四氢呋喃、2-甲基四氢呋喃和二甲氧基乙烷等醚化合物、乙基甲基砜、丁磺酸内酯等硫化合物、磷酸三乙酯、磷酸三辛酯等磷化合物等中的1种,也可以将2种以上混合使用。

[0126]

作为支持盐,可以使用lipf6、libf4、liclo4、liasf6、lin(cf3so2)2以及它们的复合盐等。进一步,非水系电解液也可以包含自由基捕获剂、表面活性剂以及阻燃剂等。

[0127]

此外,作为非水系电解质,可以使用固态电解质。固态电解质具有可耐受高电压的性质。作为固态电解质,可以举出无机固态电解质、有机固态电解质。

[0128]

作为无机固态电解质,可以举出氧化物系固态电解质、硫化物系固态电解质等。

[0129]

作为氧化物系固态电解质,没有特别限定,可以合适地使用例如含有氧(o)且具有锂离子传导性和电子绝缘性的电解质。作为氧化物系固态电解质,例如,可以使用选自磷酸锂(li3po4)、li3po4n

x

、libo2n

x

、linbo3、litao3、li2sio3、li4sio

4-li3po4、li4sio

4-li3vo4、li2o-b2o

3-p2o5、li2o-sio2、li2o-b2o

3-zno、li

1+x

al

x

ti

2-x

(po4)3(0≤x≤1)、li

1+x

al

x

ge

2-x

(po4)3(0≤x≤1)、liti2(po4)3、li

3x

la

2/3-x

tio3(0≤x≤2/3)、li5la3ta2o

12

、li7la3zr2o

12

、li6bala2ta2o

12

、li

3.6

si

0.6

p

0.4

o4等中的1种以上。

[0130]

作为硫化物系固态电解质,没有特别限定,可以合适地使用例如含有硫(s)且具有锂离子传导性和电子绝缘性的电解质。作为硫化物系固态电解质,例如,可以使用选自li2s-p2s5、li2s-sis2、lii-li2s-sis2、lii-li2s-p2s5、lii-li2s-b2s3、li3po

4-li2s-si2s、li3po

4-li2s-sis2、lipo

4-li2s-sis、lii-li2s-p2o5、lii-li3po

4-p2s5等中的1种以上。

[0131]

需说明的是,作为无机固态电解质,也可以使用上述以外的物质,例如,可以使用

li3n、lii、li3n-lii-lioh等。

[0132]

作为有机固态电解质,只要是显示离子传导性的高分子化合物就没有特别限定,例如,可以使用聚环氧乙烷、聚环氧丙烷、它们的共聚物等。此外,有机固态电解质也可以包含支持盐(锂盐)。

[0133]

(电池的形状、构成)

[0134]

如上说明的由正极、负极以及非水系电解质构成的本实施方式的锂离子二次电池的形状可以制成圆筒型、层叠型等各种各样的形状。无论采用哪种形状,均如下完成锂离子二次电池,即,使正极和负极隔着隔膜层叠而制成电极体,使非水系电解液含浸于所得的电极体,使用集电用引线等将正极集电体与通向外部的正极端子之间以及负极集电体与通向外部的负极端子之间连接,并密封于电池盒,从而完成锂离子二次电池。需说明的是,在采用固态电解质的情况下,固态电解质也可以兼作隔膜。

[0135]

(特性)

[0136]

将上述正极活性物质用作正极而制造的二次电池可以具有高电池容量。将优选的实施方式中得到的正极活性物质例如用于后述的图3所示的那样的2032型的纽扣型电池cba的正极的情况下,在充放电电压为2.5v以上4.3v以下的范围内,能够获得185mah/g以上、根据制造条件有时能够获得190mah/g以上、200mah/g以上的高初始放电容量。此外,上述纽扣型电池cba可以使初始充放电效率(效率)成为85%以上。

[0137]

此外,将上述正极活性物质用作正极而制造的二次电池能够具有高循环特性。在使用优选的实施方式中得到的正极活性物质的情况下,例如,在用于图4所示的那样的层压型电池lba的正极的情况下,可以使500循环后的容量维持率成为60%以上,优选成为70%以上,更优选成为75%以上,进一步优选成为80%以上。

[0138]

[实施例]

[0139]

以下,利用本发明的实施例和比较例来进一步详细说明本发明,但本发明不受这些实施例的任何限定。需说明的是,实施例和比较例中的正极活性物质所含有的金属的分析方法以及正极活性物质的各种评价方法如下。

[0140]

(1)组成的分析:利用icp发光分析法测定。

[0141]

(2)单独的一次粒子的个数比率

[0142]

用热固化树脂包埋锂镍复合氧化物粒子后,利用截面抛光机(日本电子株式会社制,sm-09010)进行研磨。对于所得的粒子截面,使用肖特基场发射型扫描电子显微镜(卡尔蔡司公司制,ultra 55)进行观察,从100个以上的粒子评价单独的一次粒子的个数比率。

[0143]

(3)平均一次粒径

[0144]

在锂镍复合氧化物的粒子(外形)的sem观察图中,通过图像解析来测定5处以上可观察到粒子的整体像的一次粒子的长轴长度,将其平均值设为平均一次粒径。

[0145]

(4)中值直径(d50)

[0146]

利用激光衍射散射式粒度分析装置(日机装株式会社制,microtrac hra)以体积基准来进行。

[0147]

(5)比表面积

[0148]

使用比表面积/细孔分布测定装置(mountech公司制,macsorb hm1200系列)并通过利用氮吸附的bet法来测定。

[0149]

(6)溶出锂量

[0150]

量取20g正极活性物质,投入25℃的纯水100ml中并浸渍,搅拌30分钟且静置10分钟后,对上清液使用hcl水溶液进行滴定。滴定通过warder法进行评价,算出氢氧化锂(lioh)和碳酸锂(li2co3)的量,将它们所含的锂量之和作为溶出锂量算出。

[0151]

(7)利用ebsd法的结晶取向评价

[0152]

作为测定装置,使用具备可解析结晶取向的计算机的扫描电子显微镜(sem)装置(卡尔蔡司公司制:ultra55)。将向被测定试样照射的电子射线的加速电压设为约15kv,电流量设为约20na。此外,对于在被测定试样截面中测定结晶取向的区域(被测定面),以2.5μm

×

12.5μm的长条形状取得x轴、y轴方向的取向性信息,测定点数设为总共250,000点。

[0153]

需说明的是,为了易于利用设置于sem装置的相机来拍摄散射的电子射线(菊池线),将被测定试样(详细而言是作为截面的被测定面)从水平倾斜约70

°

左右,以散射的电子射线朝向相机照射的方式设置。结晶取向测定中的基准方向设为以粒子的截面的深度方向(与纸面垂直的方向)作为z轴的z轴方向。

[0154]

利用相机观测散射的电子射线(菊池线),将利用相机观测的菊池图案的数据传送至计算机,解析菊池图案,进行结晶取向的确定。本测定中,在将结晶取向差为15

°

以内的区域设为一个晶面的情况下,确定1个粒子截面所含的具有最大面积的晶面,求出该晶面的比例、即每1粒子的截面积中具有最大面积的晶面所占的面积比率。需说明的是,上述解析使用市售的ebsd用解析软件(牛津仪器(oxford instruments)公司的ebsd用解析软件:projectmanager-tango)来实施。

[0155]

对于任意的10个以上的粒子进行上述解析,将平均值设为具有最大面积的晶面的面积比率。

[0156]

(8)(003)面峰和(104)面峰强度

[0157]

使用xrd衍射装置(malvern panalytical公司制,empyrean),从利用cukα射线测定的x射线衍射图案算出相当于衍射峰高度的六方晶系层状结构的(003)面的峰强度[i

(003)

]和(104)面的峰强度[i

(104)

]。需说明的是,试样填充在外径32mmφ的圆形玻璃支持器(平板试样支持器,槽部内径24mmφ、槽的深度0.5mm、malvern panalytical公司型号920054012391)的槽部中,固定于预定的样品支持器(malvern panalytical公司型号943001813321)并供于测定。

[0158]

(9)充电容量、放电容量、效率(电池特性)的评价

[0159]

[纽扣型电池的制作]

[0160]

如图5所示,纽扣型电池cba由盒ca和收容在该盒ca内的电极构成。

[0161]

盒ca具有中空且一端开口的正极壳pc和配置在该正极壳pc的开口部的负极壳nc,构成为当将负极壳nc配置在正极壳pc的开口部时,在负极壳nc与正极壳pc之间形成收容电极的空间。

[0162]

电极由正极pe、隔膜se1以及负极ne形成,按照以该顺序排列的方式层叠,以正极pe与正极壳pc的内表面接触、负极ne与负极壳nc的内表面接触的方式收容在盒ca中。

[0163]

需说明的是,盒ca具备垫片ga,通过该垫片ga来约束相对移动并进行固定,以维持正极壳pc与负极壳nc之间为非接触的状态、即电绝缘状态。此外,垫片ga也具有密封正极壳pc与负极壳nc的间隙而将盒ca内与外部之间气密液密地隔断的功能。

[0164]

如下制作上述纽扣型电池cba。首先,将所得的正极活性物质52.5mg、乙炔黑15mg以及聚四氟乙烯(ptfe)树脂7.5mg混合,薄膜化至达到直径11mm且75mg左右的重量,从而制作正极pe,将其在真空干燥机中以100℃干燥12小时。

[0165]

使用上述正极pe、负极ne、隔膜se1以及电解液,在露点被管理在-60℃的ar气氛的手套箱内制作纽扣型电池cba。

[0166]

作为负极ne,使用冲裁成直径13mm的圆盘状的锂金属。

[0167]

作为隔膜se1,使用膜厚25μm的聚乙烯多孔膜。作为电解液,使用以1m的liclo4作为支持电解质的碳酸亚乙酯(ec)与碳酸二乙酯(dec)的混合比以体积基准计为1:1的混合液(富山药品工业株式会社制)。

[0168]

[充电容量、放电容量、效率的评价]

[0169]

制作纽扣型电池cba后放置12小时左右,待开路电压ocv(open circuit voltage)稳定后,将对于正极的电流密度设为0.1ma/cm2,将充电至截止电压4.3v时的容量作为充电容量。此外,在充电后休息1小时之后,将放电至截止电压2.5v时的容量作为放电容量。进而,算出放电容量相对于充电容量的比例即效率。

[0170]

(10)循环特性以及气体生成量

[0171]

[层压型电池的制作]

[0172]

如图6所示,层压型电池lba具有如下结构:将使电解液含浸于正极膜ps、隔膜se2和负极膜ns的层叠物而得到的物质通过层压件le进行了密封。需说明的是,正极膜ps连接有正极极耳tl,负极膜ns连接有负极极耳nt,正极极耳pt、负极极耳nt向层压件la之外露出。

[0173]

将使所得的正极活性物质20.0g、乙炔黑2.35g以及聚偏二氟乙烯1.18g在n-甲基-2-吡咯烷酮(nmp)中分散而成的浆料以每1cm2存在7.0mg正极活性物质的方式涂布在al箔上。接着,将上述在al箔上涂布有含有正极活性物质的浆料的物质以120℃在大气中干燥30分钟,去除nmp。将涂布有正极活性物质的al箔切割成宽度66mm的长条状,以载荷1.2t进行辊压而制作正极膜。然后,将正极膜剪切成50mm

×

30mm的长方形,在真空干燥机中以120℃干燥12小时,然后将其用作层压型电池lba的正极膜ps。

[0174]

此外,准备将作为平均粒径20μm左右的石墨粉末与聚偏二氟乙烯的混合物的负极合材糊剂涂布于铜箔而得到的负极膜ns。作为隔膜se2,使用膜厚20μm的聚乙烯多孔膜,作为电解液,使用以1m的lipf6作为支持电解质的碳酸亚乙酯(ec)与碳酸二乙酯(dec)的3:7混合液(宇部兴产株式会社制)。

[0175]

在露点被管理为-60℃的干燥室中,使电解液含浸于上述正极膜ps、隔膜se2和负极膜ns的层叠物,通过层压la而密封,从而制作层压型电池lba。

[0176]

[循环特性]

[0177]

循环特性通过测定进行500循环充放电时的容量维持率来评价。具体而言,将层压型电池lba在保持为25℃的恒温槽内以电流密度0.3ma/cm2充电至截止电压4.2v,在休息10分钟后放电至截止电压2.5v,进行将该循环重复5循环的调整(conditioning)后,在保持为45℃的恒温槽内以电流密度2.0ma/cm2充电至截止电压4.2v,在休息10分钟后放电至截止电压2.5v,将该循环重复500循环,算出调整后的第500循环的放电容量相对于第1循环的放电容量的比例即容量维持率,并进行评价。需说明的是,对于实施例11和比较例8,将充电时

的截止电压设为4.3v。

[0178]

[实施例1]

[0179]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍和锰与钴的物质量比为ni:mn:co=85.0:10.0:5.0的镍复合氧化物(d50粒径:13.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.015的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0180]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至700℃且保持3小时后,继续升温至850℃且保持8小时,由此进行烧成。

[0181]

利用喷射式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0182]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达81.5%,即由大多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为2.3μm,d50为2.6μm。将评价结果示于表1、表2中。

[0183]

[实施例2]

[0184]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与钴的物质量比为ni:co=95.0:5.0的镍复合氧化物(d50粒径:5.8μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0185]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0186]

将烧成后的锂镍复合氧化物以成为1500g/l的浓度的方式投入至装有25℃的纯水的烧杯中,进行15分钟水洗处理。然后进行过滤,将所得的含水分的粉体在190℃进行15小时真空干燥处理。利用喷射式磨机将真空干燥处理后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。确认到所得的正极活性物质的li/me为0.999。

[0187]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达92.1%,即由大多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为1.3μm,d50为1.4μm。将评价结果示于表1、表2中。

[0188]

[实施例3]

[0189]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与钴的物质量比为ni:co=95.0:5.0的镍复合氧化物(d50粒径:5.8μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0190]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0191]

利用喷射式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0192]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达75.6%,即由多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为1.5μm,d50为1.5μm。将评价结果示于表1、表2中。

[0193]

[实施例4]

[0194]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与锰的物质量比为ni:mn=95.0:5.0的镍复合氧化物(d50粒径:6.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.025的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0195]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至800℃且保持8小时,由此进行烧成。

[0196]

利用喷射式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0197]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达83.6%,即由大多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为1.6μm,d50为2.1μm。将评价结果示于表1、表2中。

[0198]

[比较例1]

[0199]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与锰与钴的物质量比为ni:mn:co=85.0:10.0:5.0的镍复合氧化物(d50粒径:13.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.015的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0200]

将上述原料混合物在氧浓度为90体积%、其余为氮气的含氧气氛下升温至700℃且保持3小时后,继续升温至850℃且保持8小时,由此进行烧成。

[0201]

利用锤式磨机对烧成后的锂镍复合氧化物进行处理,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0202]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为5.6%,即几乎由二次粒子构成。此外,正极活性物质的平均一次粒径为2.5μm,d50为15.8μm。将评价结果示于表1、表2中。

[0203]

[比较例2]

[0204]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与钴的物质量比为ni:co=95.0:5.0的镍复合氧化物(d50粒径:5.8μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0205]

将上述原料混合物在氧浓度为90体积%、其余为氮气的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0206]

将烧成后的锂镍复合氧化物以成为1500g/l的浓度的方式投入至装有25℃的纯水的烧杯中,进行15分钟水洗处理。然后进行过滤,将所得的含水分的粉体在190℃进行15小时真空干燥处理。利用锤式磨机对真空干燥处理后的锂镍复合氧化物进行处理,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0207]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为0.2%,即几乎由二次粒子构成。此外,正极活性物质的平均一次粒径为1.7μm,d50为7.7μm。将评价结果示于表1、表2中。

[0208]

[比较例3]

[0209]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与锰的物质量比为ni:mn=95.0:5.0的镍复合氧化物(d50粒径:6.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.025的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0210]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至800℃且保持8小时,由此进行烧成。

[0211]

利用锤式磨机对烧成后的锂镍复合氧化物进行处理,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0212]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为0.5%,即几乎由二次粒子构成。此外,正极活性物质的平均一次粒径为2.5μm,d50为15.8μm。将评价结果示于表1、表2中。

[0213]

[表1]

[0214][0215]

[表2]

[0216][0217]

[实施例5]

[0218]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与钴与铝的物质量比为ni:co:al=95.0:3.0:2.0的镍复合氧化物(d50粒径:6.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0219]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0220]

将烧成后的锂镍复合氧化物以成为1500g/l的浓度的方式投入至装有25℃的纯水的烧杯中,进行15分钟水洗处理。然后进行过滤,利用喷射式磨机将所得的含水分的粉体在190℃进行15小时真空干燥处理。将真空干燥处理后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。确认到所得的正极活性物质的li/me为0.986。

[0221]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达71.4%,即由多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为1.0μm,d50为1.1m。将评价结果示于表3、表4中。

[0222]

[实施例6]

[0223]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与钴与铝的物质量比为ni:co:al=95.0:3.0:2.0的镍复合氧化物(d50粒径:6.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0224]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0225]

利用喷射式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒

子构成的正极活性物质。

[0226]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达62.0%,即由多数的单独的一次粒子和二次粒子构成。此外,正极活性物质的平均一次粒径为1.0μm,d50为1.2μm。将评价结果示于表3、表4中。

[0227]

[实施例7]

[0228]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与钴与铝的物质量比为ni:co:al=82.0:15.0:3.0的镍复合氧化物(d50粒径:5.7μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.018的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0229]

将上述原料混合物在氧浓度为85体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至810℃且保持8小时,由此进行烧成。

[0230]

利用喷射式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0231]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达70.1%,即由多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为1.9μm,d50为2.1μm。将评价结果示于表3、表4中。

[0232]

[实施例8]

[0233]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与铝的物质量比为ni:al=95.0:5.0的镍复合氧化物(d50粒径:6.2μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0234]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0235]

将烧成后的锂镍复合氧化物以成为1500g/l的浓度的方式投入至装有25℃的纯水的烧杯中,进行15分钟水洗处理。然后进行过滤,将所得的含水分的粉体在190℃进行15小时真空干燥处理。利用喷射式磨机将真空干燥处理后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。确认到所得的正极活性物质的li/me为0.976。

[0236]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达81.6%,即由大多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为0.8μm,d50为0.9μm。将评价结果示于表3、表4中。

[0237]

[实施例9]

[0238]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与铝的物质量比为ni:al=95.0:5.0的镍复合氧化物(d50粒径:5.8μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0239]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0240]

利用喷射式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0241]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达56.8%,即由多数的单独的一次粒子和二次粒子构成。此外,正极活性物质的平均一次粒径为0.9μm,d50为1.2μm。将评价结果示于表3、表4中。

[0242]

[实施例10]

[0243]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的氧化镍(d50粒径:6.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.018的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0244]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至800℃且保持8小时,由此进行烧成。

[0245]

利用喷射式磨机将烧成后的锂镍复合氧化物粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0246]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达86.5%,即由大多数的单独的一次粒子和少数的二次粒子构成。将截面的sem观察图示于图1中。此外,正极活性物质的平均一次粒径为2.1μm,d50为2.2μm。将评价结果示于表3、表4中。此外,将测定粒子截面的结晶取向的、以z轴方向为基准的ipf图的一例示于图2的(a)中。

[0247]

[比较例4]

[0248]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与钴与铝的物质量比为ni:co:al=95.0:3.0:2.0的镍复合氧化物(d50粒径:6.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0249]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0250]

将烧成后的锂镍复合氧化物以成为1500g/l的浓度的方式投入至装有25℃的纯水的烧杯中,进行15分钟水洗处理。然后进行过滤,将所得的含水分的粉体在190℃进行15小时真空干燥处理。利用锤式磨机对真空干燥处理后的锂镍复合氧化物进行处理,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0251]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为0.0%,即仅由二次粒子构成。此外,正极活性物质的平均一次粒径为1.1μm,d50为8.3μm。将评价结果示于表3、表4中。

[0252]

[比较例5]

[0253]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将

使用公知的方法得到的镍和钴与铝的物质量比为ni:co:al=82.0:15.0:3.0的镍复合氧化物(d50粒径:5.7μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.018的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0254]

将上述原料混合物在氧浓度为85体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至810℃且保持8小时,由此进行烧成。

[0255]

利用锤式磨机对烧成后的锂镍复合氧化物进行处理,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0256]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为0.0%,即仅由二次粒子构成。此外,正极活性物质的平均一次粒径为2.0μm,d50为8.0μm。将制造条件以及评价结果示于表3、表4中。

[0257]

[比较例6]

[0258]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与铝的物质量比为ni:al=95.0:5.0的镍复合氧化物(d50粒径:6.2μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.020的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0259]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至600℃且保持3小时后,继续升温至760℃且保持8小时,由此进行烧成。

[0260]

将烧成后的锂镍复合氧化物以成为1500g/l的浓度的方式投入至装有25℃的纯水的烧杯中,进行15分钟水洗处理。然后进行过滤,将所得的含水分的粉体在190℃进行15小时真空干燥处理。利用锤式磨机对真空干燥处理后的锂镍复合氧化物进行处理,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0261]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为0.0%,即仅由二次粒子构成。此外,正极活性物质的平均一次粒径为0.8μm,d50为6.8μm。将评价结果示于表3、表4中。

[0262]

[比较例7]

[0263]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的氧化镍(d50粒径:6.0μm)和氢氧化锂充分混合,调制原料混合物。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.018的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0264]

将上述原料混合物在氧浓度为90体积%、其余氮的含氧气氛下升温至600℃且保持3小时后,继续升温至720℃且保持8小时,由此进行烧成。

[0265]

利用锤式磨机将烧成后的锂镍复合氧化物进行处理,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0266]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为0.0%,即仅由二次粒子构成。将截面的sem观察图示于图3中。此外,正极活性物质的平均一次粒径为0.6μm,d50为7.4μm。将评价结果示于表3、表4

中。此外,将测定粒子截面的结晶取向的、以z轴方向为基准的ipf图的一例示于图4的(a)中。

[0267]

[表3]

[0268][0269]

[表4]

[0270][0271]

[实施例11]

[0272]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得的镍和锰与钴的物质量比为ni:mn:co=55.0:25.0:20.0的镍复合氧化物(d50粒径:12.8μm)、氢氧化锂以及氧化锆充分混合,调制原料混合物。此时,以氧化锆中的锆(zr)的原子数的比例相对于镍、锰和钴的总原子数成为0.5at%的方式进行称量。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.025的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0273]

将上述原料混合物在氧浓度为85体积%、其余为氮的含氧气氛下升温至600℃且保持2小时后,继续升温至970℃且保持5小时,由此进行烧成。

[0274]

利用喷射式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0275]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达73.0%,即由多数的单独的一次粒子和少数的二次粒子构成。此外,正极活性物质的平均一次粒径为1.7μm,d50为1.8μm。将评价结果示于表5、表6中。

[0276]

[实施例12]

[0277]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将使用公知的方法得到的镍与锰与钴的物质量比为ni:mn:co=85.0:10.0:5.0的镍复合氧化物(d50粒径:4.5μm)、氢氧化锂以及氧化锆充分混合,调制原料混合物。此时,以氧化锆中的锆(zr)的原子数的比例相对于镍、锰和钴的总原子数成为0.5at%的方式进行称量。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.02的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理后得到的。

[0278]

将上述原料混合物在氧浓度为90体积%、其余为氮的含氧气氛下升温至700℃且保持2小时后,继续升温至900℃且保持10小时,由此进行烧成。

[0279]

将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0280]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率达52.1%,即由多数的单独的一次粒子和二次粒子构成。此外,正极活性物质的平均一次粒径为2.4μm,d50为7.9μm。将评价结果示于表5、表6中。

[0281]

[实施例13]

[0282]

烧成时,升温至700℃且保持2小时后,继续升温至870℃且保持10小时,除此以外,与实施例12同样地获得正极活性物质。

[0283]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为36.0%,即在二次粒子中以不少的比率含有单独的一次粒子。此外,正极活性物质的平均一次粒径为1.4μm,d50为7.4μm。将评价结果示于表5、表6中。

[0284]

[比较例8]

[0285]

使用振动混合装置(willy a bachofen(wab)公司制型式:turbula typet2c),将

使用公知的方法得到的镍和锰与钴的物质量比为ni:mn:co=55.0:25.0:20.0的镍复合氧化物(d50粒径:12.8μm)、氢氧化锂以及氧化锆充分混合,调制原料混合物。此时,以氧化锆中的锆(zr)的原子数的比例相对于镍、锰和钴的总原子数成为0.5at%的方式进行称量。此外,以原料混合物所含的锂(li)与锂以外的金属(me)的原子数之比即li/me成为1.025的方式进行称量。需说明的是,镍复合氧化物是通过对使用晶析法得到的镍复合氢氧化物进行热处理而得到的。

[0286]

将上述原料混合物在氧浓度为85体积%、其余为氮的含氧气氛下升温至600℃且保持2小时后,继续升温至950℃且保持7小时,由此进行烧成。

[0287]

利用锤式磨机将烧成后的锂镍复合氧化物进行粉碎,获得由锂镍复合氧化物粒子构成的正极活性物质。

[0288]

通过sem对所得的正极活性物质进行观察,结果能够确认到锂镍复合氧化物的粒子中单独的一次粒子的个数比率为0.6%,即几乎由二次粒子构成。此外,正极活性物质的平均一次粒径为1.9μm,d50为12.5μm。将制造条件以及评价结果示于表5、表6中。

[0289]

[表5]

[0290][0291]

[表6]

[0292][0293]

(评价结果)

[0294]

如表1、3、5所示,所有实施例的正极活性物质的粒子截面中,具有最大面积的晶面所占的面积比率相对于粒子的截面积为80%以上,粒子内几乎由1个晶面构成。此外,实施例的正极活性物质中,d50为10μm以下,平均一次粒径为0.8μm以上,以个数比率计至少30%以上的粒子由单独的一次粒子构成。此外,实施例的正极活性物质的粒子截面中,具有最大面积的晶面所占的面积比率为92.8%以上,粒子内几乎由1个晶面构成。

[0295]

而另一方面,比较例的正极活性物质中,具有最大面积的晶面所占的面积比率为30.1%以上。此外,比较例的正极活性物质中,单独的一次粒子的个数比率为5.6%以下,二次粒子的比率高,由多晶体粒子构成。

[0296]

此外,如表2、4、6所示,如果分别比较组成相同的实施例与比较例(例如,表2的实施例1与比较例1,表4的实施例5与比较例4等),则可知与比较例相比,所有实施例的容量维持率高,循环特性提高。

[0297]

产业上的可利用性

[0298]

本实施方式中,能够通过工业性制造方法来获得具有高热稳定性和优异的电池特性的锂离子二次电池用正极活性物质。该锂离子二次电池适合于通常要求高容量的小型便携电子设备(笔记本型个人计算机、手机终端等)的电源。

[0299]

此外,使用了本实施方式的正极活性物质的二次电池与以往使用锂镍系氧化物的正极活性物质的电池相比,热稳定性优异,进而在容量方面也优异。因此,能够实现小型化,从而适合作为搭载空间受制约的电动汽车用电源。

[0300]

此外,使用了本实施方式的正极活性物质的二次电池不仅可以用作纯粹以电能驱动的电动汽车用电源,还可以用作与汽油发动机、柴油发动机等燃烧机构并用的所谓混动车用电源、定置型蓄电池。

[0301]

需说明的是,本发明的技术范围不限定于上述实施方式等中说明的形态。有时会省略上述实施方式等中说明的要件中的1个以上。此外,上述实施方式等中说明的要件可以适宜组合。此外,在法律允许的范围内,援用作为日本专利申请的日本特愿2019-157719、日本特愿2019-157720以及本说明书中引用的全部文献内容作为本文记载的一部分。

[0302]

符号说明

[0303]

cba

…

纽扣型电池,pe

…

正极(评价用电极),ne

…

负极,se1

…

隔膜,ga

…

垫片,ww

…

波形垫圈,pc

…

正极壳,nc

…

负极壳,lba

…

层压型电池(层压电池),ps

…

正极片,ns

…

负极片,se2

…

隔膜,as

…

铝层压片,tl

…

极耳引线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1