电解电容器的制作方法

1.本发明涉及一种电解电容器。

背景技术:

2.电解电容器是通过静电电容进行电荷的蓄电及放电的无源元件。电解电容器通过将含浸在电解液中的电容器元件收纳在外装壳体中,用封口体密封外装壳体,自封口体将引出端子引出而构成。电容器元件通过使阳极箔与阴极箔相向并使隔板介于阳极箔与阴极箔之间而构成,其中所述阳极箔在阀金属箔上形成有电介质氧化皮膜,所述阴极箔包括同种或其他的金属的箔。

3.对于电解电容器,如电动汽车等车载用途或电力用途等那样,有时要求100v以上的耐电压。能耐受100v以上中高压的电解电容器需要具有厚度的电介质氧化皮膜。但是,当电介质氧化皮膜变厚时,静电电容降低。因此,100v以上中高压用途的电解电容器在阳极箔上包括由多个隧道状的坑构成的扩面层。另外,电解电容器在阳极箔上包括局部或整个面上具有贯通箔的隧道状的坑的扩面层。如此通过扩面技术,100v以上中高压用途的电解电容器在确保电介质氧化皮膜的厚度的同时,实现了阳极箔的大表面积化。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

专利文献1:日本专利特开2014-181368号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

但是,在电解电容器内,由于各种现象而产生气体。例如,在阳极侧,若电介质氧化皮膜溶解而电解液的水分与阀作用金属接触,则随着阀作用金属的水合劣化而产生氢气。阴极侧也在箔界面产生氢气。若电解电容器内的气体产生量增大,则有可能引起外装壳体的膨胀、开阀或漏液。

[0009]

另一方面,近年来,对100v以上中高压用途的电解电容器要求更大的静电电容。换言之,也要求在维持耐电压的同时使电介质氧化皮膜薄壁化。但是,若使电介质氧化皮膜薄壁化,则阀作用金属与电解液中的水分的接触变得容易,会产生阀作用金属与电解液中的水分的反应机会变多,氢气的产生量变多的问题。

[0010]

因此,考虑在电解电容器的电解液中添加硝基化合物等气体吸收剂或气体控制剂。但是,硝基化合物有降低电解电容器的耐电压的倾向,在要求100v以上中高压的电解电容器中,期望减少添加量。

[0011]

本发明是为了解决所述课题而提出,其目的在于提供一种抑制电解电容器内产生的气体总量的、100v以上中高压用途的电解电容器。

[0012]

[解决问题的技术手段]

[0013]

首先,对电容出现率进行定义。电容出现率是电解电容器的静电电容相对于阳极

侧的静电电容的比例。即,所谓电容出现率,是将电解电容器看作阳极侧与阴极侧串联的电容器的合成静电电容除以阳极侧静电电容得到的比例的百分率。合成静电电容是将阳极侧静电电容与阴极侧静电电容的乘法结果除以阳极侧静电电容与阴极侧静电电容的和而获得。因此,电容出现率由以下式1表示。

[0014]

(式1)

[0015][0016]

如式1所示,在阳极侧的静电电容大的情况下,阴极侧对电容出现率的影响变大。另一方面,在阳极侧的静电电容小的情况下,阴极侧对电容出现率的影响变小。

[0017]

此处,在电解电容器的领域,面向100v以上的所谓中高压用途的电解电容器用的阳极箔与面向低压用途的电解电容器用的阳极箔相比,每单位面积的静电电容小。这是因为在面向中高压用途的电解电容器用阳极箔中,为了确保耐压,扩面层表面的电介质氧化皮膜变厚。自提高电容出现率的观点考虑,在阳极侧静电电容大的低压区域的电解电容器中,为了增大电容出现率,增大阴极侧的电容有很大的效果。但是,在阳极侧的静电电容小的面向中高压用途的电解电容器中,即使提高阴极侧的静电电容,电容出现率的效果也小。

[0018]

例如,作为面向低压用途的电解电容器,在使用每1cm2的静电电容为10μf的阳极箔的情况下,使用每1cm2的静电电容为100μf的阴极箔时的电容出现率为90.9%,使阴极箔的每1cm2的静电电容达到1000μf时的电容出现率为99.0%,预估109%的电容出现率提高。另一方面,作为面向中高压用途的电解电容器,在每1cm2的静电电容为1μf的阳极箔中,使用每1cm2的静电电容为100μf的阴极箔时的电容出现率为99.0%,使阴极箔的每1cm2的静电电容达到1000μf时的电容出现率为99.9%,电容出现率几乎未提高。

[0019]

在即使提高阴极侧的静电电容,电容出现率的效果也小的面向中高压用途的电解电容器中,考虑到使用碳材料引起的步骤数的增加等,未提高阴极箔的容量。但是,本发明者们进行努力研究的结果表明,在面向100v以上中高压用途的电解电容器中,若在阴极箔上形成碳层,则电解电容器内产生的气体的总量得到抑制。

[0020]

本发明是通过本发明者们获得所述见解而完成的发明,本发明的电解电容器是包括阳极箔及阴极体的电解电容器,且本发明的电极电容器的特征在于,所述阳极箔包括:形成于箔表面的阳极侧扩面部、及形成于所述阳极侧扩面部的表面的电介质氧化皮膜,所述阴极体包括:由阀作用金属构成的阴极箔及形成于所述阴极箔上的碳层。

[0021]

所述阳极侧扩面部可包括自箔表面向箔厚度方向形成的隧道状的坑。

[0022]

所述阴极体可在所述阴极箔的表面具有扩面部,且所述碳层可形成于所述阴极侧扩面部上。

[0023]

所述碳层与所述阴极侧扩面部可压接。

[0024]

所述碳层可进入所述阴极侧扩面部内。

[0025]

所述阴极侧扩面部可包括海绵状的坑,所述碳层的碳材料可进入所述海绵状的坑内。

[0026]

本发明的电解电容器可包括:元件,包括所述阳极箔及所述阴极体;以及电解质,填充于所述元件,且所述电解质中可不含有硝基系化合物。

[0027]

所述阴极体可包括形成于箔表面的绝缘层,所述碳层可形成于所述绝缘层上。

[0028]

所述绝缘层可为自然氧化皮膜或化学转化皮膜。

[0029]

本发明的电解电容器可包括:元件,包括所述阳极箔及所述阴极体;以及电解质,作为包含乙二醇的溶剂而填充于所述元件。

[0030]

所述隧道状的坑的一部分或全部可贯通所述阳极箔。

[0031]

本发明的电解电容器可用于100v以上的中高压用途。

[0032]

[发明的效果]

[0033]

根据本发明,即使是100v以上的中高压用途的电解电容器,也能够抑制电解电容器内的气体产生量。

附图说明

[0034]

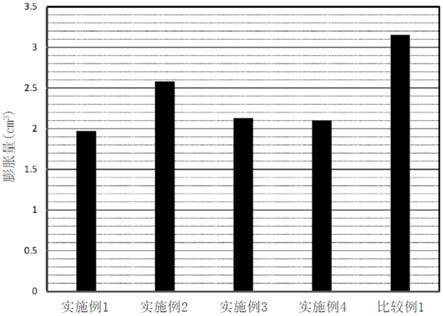

图1是表示实施例1至实施例4及比较例1的电解电容器的层压单元的膨胀量的图表。

[0035]

图2是表示实施例5至实施例13及比较例2的电解电容器的层压单元的膨胀量的图表。

[0036]

图3是表示实施例14及实施例15以及比较例3及比较例4的电解电容器的外装壳体的膨胀量的图表。

具体实施方式

[0037]

对本发明的实施方式的电极体及将所述电极体用于阴极的电解电容器进行说明。在本实施方式中,例示具有电解液的电解电容器来进行说明,但并不限定于此。本发明可应用于将凝胶电解质用作电解质的任何电解电容器中。

[0038]

(电解电容器)

[0039]

电解电容器是进行与静电电容对应的电荷的蓄电及放电的无源元件。所述电解电容器具有卷绕型或层叠型的电容器元件。电容器元件是使表面形成有电介质氧化皮膜的阳极箔与阴极体介隔隔板(separator)相向,并含浸电解液而成。电解液与阳极箔所包括的电介质氧化皮膜的凹凸面密接,作为真的阴极发挥功能。

[0040]

(阴极体)

[0041]

阴极体具有将阀作用金属延伸而成的阴极箔作为集电体。阴极箔的表面形成有自然氧化皮膜或化学转化皮膜。自然或有意地形成氧化皮膜。自然氧化皮膜是通过阴极箔与空气中的氧反应而形成,化学转化皮膜是通过在己二酸或硼酸、磷酸等的水溶液等不存在卤素离子的溶液中施加电压的化学转化处理而有意地形成的氧化皮膜。在阀作用金属为铝箔的情况下,氧化皮膜为氧化铝。

[0042]

在所述阴极箔的表面形成有含有碳材料作为主材的碳层。即,阴极体在作为集电体的阴极箔上具有作为绝缘层的氧化皮膜,在所述氧化皮膜上具有碳层。而且,碳层位于阴极体的最外表面。当使碳层位于阴极体的最外表面时,电解电容器内的气体产生总量得到抑制。再者,之所以电解电容器内的气体产生总量得到抑制,推测是阴极侧的气体产生量减少。

[0043]

碳层优选为与阴极箔密接,即使受到冲击也不易自阴极箔剥离。若碳层不易自阴极箔剥离,则进一步抑制电解电容器内的气体产生总量。为了提高碳层与阴极箔的密接性,

优选为在阴极箔的表面形成扩面层,在扩面层上形成碳层。另外,为了提高碳层与阴极箔的密接性,优选为对包括碳层与阴极箔的阴极体进行压制加工。

[0044]

对所述阴极体进行详细叙述。构成阴极箔的阀作用金属为铝、钽、铌、钛、铪、锆、锌、钨、铋及锑等。纯度理想为大致99%以上,也可含有硅、铁、铜、镁、锌等杂质。作为阴极箔,例如可使用由日本工业标准(japanese industrial standard,jis)规格h0001所规定的调质符号为h的铝材、所谓的h材;由jis规格h0001所规定的调质符号为o的铝材、所谓的o材。

[0045]

扩面层是通过电解蚀刻、化学蚀刻、或喷砂等而形成,或者是通过在箔体蒸镀或烧结金属粒子等而形成。作为电解蚀刻,可列举交流蚀刻。交流蚀刻处理中,例如将阴极箔浸在盐酸等存在卤素离子的酸性水溶液中,并流通交流电流。另外,在化学蚀刻中,将金属箔浸渍于酸溶液或碱溶液中。即,扩面层是指海绵状的蚀刻坑的形成区域、或者由密集的粉体间的空隙形成的多孔质结构的区域。再者,蚀刻坑也可以是通过直流蚀刻形成的隧道状的坑,隧道状的坑也可以贯通阴极箔的方式形成。

[0046]

碳层中含有的碳材料是石墨、碳黑或这些的混合。作为石墨,可列举天然石墨、人造石墨、石墨化科琴黑等。作为碳黑,可列举科琴黑、乙炔黑(acetylene black)、槽黑(channel black)及热碳黑(thermal black)等。

[0047]

碳层中含有的碳材料优选为作为球状碳的碳黑。在形成于阴极箔表面的扩面层为蚀刻坑的情况下,通过使用粒径较蚀刻坑的开口直径小的碳黑,容易进入蚀刻坑的更深部,碳层与阴极箔密接。

[0048]

另外,碳层中含有的碳材料也可为鳞片状或鳞状的石墨及作为球状碳的碳黑。鳞片状或鳞状的石墨优选为短径与长径的纵横尺寸比为1:5~1:100的范围。作为球状碳的碳黑优选为一次粒径为平均100nm以下。在将含有所述组合的碳材料的碳层层叠在阴极箔上的情况下,碳黑容易被石墨揉入扩面层的细孔中。石墨容易沿着扩面层的凹凸面变形,容易堆积在凹凸面上。然后,石墨成为按压盖而阻挡被揉入细孔中的球状碳。因此,碳层与阴极箔的密接性及固定性进一步提高。

[0049]

另外,碳层中也可含有活性炭、碳纳米角或纤维状碳作为碳材料。活性炭以源自棕榈等天然植物组织、苯酚等合成树脂、煤、焦炭、沥青等化石燃料为原料。作为纤维状碳,可列举碳纳米管(carbon nanotube)(以下称为cnt)、碳纳米纤维(carbon nanofiber)(以下称为cnf)等。活性炭或纤维状碳由于π电子非定域化,比表面积大,因而优选。

[0050]

作为碳层在阴极箔上的形成方法,可列举真空蒸镀、溅射法、离子镀、化学气相沉积(chemical vapor deposition,cvd)法、涂布、电解电镀、无电解电镀等。在采用涂布法的情况下,使碳材料分散在分散溶剂中制作浆料,通过浆料浇铸法、刮刀(doctor blade)法或喷雾喷雾法等在阴极箔上涂布浆料并使其干燥。在采用蒸镀法的情况下,通过在真空中通电加热碳材料使其蒸发,或者在真空中将电子束照射在碳材料上使其蒸发,在阴极箔上成膜碳材料。另外,在采用溅射法的情况下,将由碳材料构成的靶及阴极箔配置在真空容器中,向真空容器内导入惰性气体并施加电压,由此使等离子体化的惰性气体与靶碰撞,使自靶敲击出的碳材料的粒子堆积在阴极箔上。

[0051]

层叠碳层与阴极箔后,优选为通过压制加工进行压接。在压制加工中,例如用压辊夹着包括碳层及阴极箔的阴极体,施加压制线压。压制压力理想为0.01t/cm2~100t/cm2左

右。只要能够使碳层与阴极箔压接,则阴极箔界面处产生的压接结构并无特别限定,若采用通过压制加工将碳材料压入扩面层的细孔中,并且使碳材料沿着扩面层的凹凸面进行变形的形态,则碳层与阴极体的密接性及固定性进一步提高。特别是,作为球状碳的碳黑被受到压制压力的石墨揉入扩面层的细孔中,石墨沿着扩面层的凹凸面变形而容易堆积。

[0052]

再者,对于石墨或碳黑等碳材料也可实施活化处理或开口处理等多孔质化处理。作为多孔质处理,可使用气体活化法、药剂活化法等现有公知的活化处理。作为气体活化法中使用的气体,可列举包含水蒸气、空气、一氧化碳、二氧化碳、氯化氢、氧或将这些混合而成的气体。另外,作为用于药剂活化法的药剂,可列举:氢氧化钠、氢氧化钾等碱金属的氢氧化物;氢氧化钙等碱土金属的氢氧化物;硼酸、磷酸、硫酸、盐酸等无机酸类;或氯化锌等无机盐类等。在所述活化处理时,根据需要实施加热处理。

[0053]

(阳极箔)

[0054]

阳极箔是以阀作用金属为材料的长条的箔体。关于阳极箔,纯度理想为大致99.9%以上。所述阳极箔是在延伸的箔上形成扩面层,在扩面层的表面形成电介质氧化皮膜而成。扩面层对应100v以上中高压用途,具有多个通过直流蚀刻自箔表面沿厚度方向挖入的隧道状的坑。为了应对100v以上中高压用途的高电容化,隧道状的坑也可形成为贯通阳极箔。或者,扩面层是将阀作用金属的粉体烧结而成,或者是使金属粒子等的皮膜蒸镀于箔来形成皮膜而成。

[0055]

形成于阳极箔的电介质氧化皮膜典型而言为形成于阳极箔的表层的氧化皮膜,若阳极箔为铝制,则是使多孔质结构区域氧化而得的氧化铝层。所述电介质氧化皮膜是通过在硼酸铵、磷酸铵、己二酸铵等酸或这些酸的水溶液等不存在卤素离子的溶液中施加电压的化学转化处理而形成。

[0056]

(电解液)

[0057]

电解液的溶剂优选为乙二醇。以乙二醇为溶剂时,电解电容器的耐电压提高,适合100v以上中高压用途。但是,只要通过对阳极箔的扩面处理及化学转化处理获得必要的耐电压,则溶剂可为质子性的极性溶剂或者非质子性的极性溶剂中的任一种。作为质子性的极性溶剂,可列举一元醇类、及多元醇类、氧基醇化合物类、水等作为代表。作为非质子性的极性溶剂,可列举砜系、酰胺系、内酯类、环状酰胺系、腈系、亚砜系等作为代表。

[0058]

作为一元醇类,可列举乙醇、丙醇、丁醇、戊醇、己醇、环丁醇、环戊醇、环己醇、苄醇等。作为多元醇类及氧基醇化合物类,可列举乙二醇、丙二醇、甘油、甲基溶纤剂、乙基溶纤剂、甲氧基丙二醇、二甲氧基丙醇等。作为砜系,可列举二甲基砜、乙基甲基砜、二乙基砜、环丁砜、3-甲基环丁砜、2,4-二甲基环丁砜等。作为酰胺系,可列举n-甲基甲酰胺、n,n-二甲基甲酰胺、n-乙基甲酰胺、n,n-二乙基甲酰胺、n-甲基乙酰胺、n,n-二甲基乙酰胺、n-乙基乙酰胺、n,n-二乙基乙酰胺、六甲基磷酰胺等。作为内酯类、环状酰胺系,可列举γ-丁内酯、γ-戊内酯、δ-戊内酯、n-甲基-2-吡咯烷酮、碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯酯、碳酸异丁烯酯等。作为腈系,可列举乙腈、3-甲氧基丙腈、戊二腈等。作为亚砜系,可列举二甲亚砜等。作为溶剂,可单独使用这些,而且也可将两种以上组合。

[0059]

电解液中所含的溶质含有阴离子及阳离子的成分,典型而言为有机酸或其盐、无机酸或其盐、或者有机酸与无机酸的复合化合物或具有其离子离解性的盐,可单独使用或组合使用两种以上。也可将成为阴离子的酸及成为阳离子的碱作为溶质成分分别添加至电

解液中。

[0060]

作为电解液中成为阴离子成分的有机酸,可列举:乙二酸、琥珀酸、戊二酸、庚二酸、辛二酸、癸二酸、邻苯二甲酸、间苯二甲酸、对苯二甲酸、顺丁烯二酸、己二酸、苯甲酸、甲苯甲酸、庚酸、丙二酸、1,6-癸烷二羧酸、1,7-辛烷二羧酸、壬二酸、十一烷二酸、十二烷二酸、十三烷二酸等羧酸、酚类、磺酸。另外,作为无机酸,可列举:硼酸、磷酸、亚磷酸、次磷酸、碳酸、硅酸等。作为有机酸与无机酸的复合化合物,可列举:硼合二水杨酸(borodisalicylic acid)、硼合二草酸(boro dioxalic acid)、硼合二甘醇酸(borodiglycolic acid)等。

[0061]

另外,作为有机酸、无机酸、以及有机酸与无机酸的复合化合物的至少一种的盐,可列举:铵盐、四级铵盐、四级化脒鎓盐、胺盐、钠盐、钾盐等。作为四级铵盐的四级铵离子,可列举四甲基铵、三乙基甲基铵、四乙基铵等。作为四级化脒鎓,可列举乙基二甲基咪唑鎓、四甲基咪唑鎓等。作为胺盐的胺,可列举一级胺、二级胺、三级胺。作为一级胺,可列举甲胺、乙胺、丙胺等,作为二级胺,可列举二甲胺、二乙胺、乙基甲胺、二丁胺等,作为三级胺,可列举三甲胺、三乙胺、三丁胺、乙基二甲胺、乙基二异丙胺等。

[0062]

进而,也可向电解液中添加其他添加剂。作为添加剂,可包含:磷酸、磷酸酯等磷酸化合物;硼酸、硼酸酯等硼酸化合物;硼酸与甘露糖醇或山梨糖醇等糖醇的络合化合物;聚乙二醇、聚甘油、聚丙二醇等聚氧化烯基多元醇;胶体二氧化硅等,这些使电解电容器的耐电压提高。

[0063]

另外,作为添加剂也可含有硝基化合物。作为硝基化合物,可列举:邻硝基苯甲酸、间硝基苯甲酸、对硝基苯甲酸、邻硝基苯酚、间硝基苯酚、对硝基苯酚、对硝基苯、邻硝基苯酚、间硝基苯酚、及对硝基苯酚等。硝基化合物具有吸收氢气的作用。但是,硝基化合物使耐电压降低。另一方面,所述电解电容器通过在阴极箔上形成碳层,抑制电解电容器内的气体产生的总量。因此,为了应对100v以上中高压用途,优选为极力降低硝基化合物的添加量,更优选为不含有。

[0064]

(隔板)

[0065]

隔板为了防止阳极箔与阴极体的短路,介隔存在于阳极箔与阴极体之间,并且保持电解液。隔板可列举:牛皮纸(kraft)、马尼拉麻(manila hemp)、西班牙草(esparto)、大麻(hemp)、人造丝(rayon)等纤维素及这些的混合纸;聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚萘二甲酸乙二酯、这些的衍生物等聚酯系树脂;聚四氟乙烯系树脂;聚偏二氟乙烯系树脂;维尼纶(vinylon)系树脂;脂肪族聚酰胺、半芳香族聚酰胺、全芳香族聚酰胺等聚酰胺系树脂;聚酰亚胺系树脂;聚乙烯树脂;聚丙烯树脂;三甲基戊烯树脂;聚苯硫醚树脂;丙烯酸树脂等,可将这些树脂单独或混合使用,而且可与纤维素混合使用。再者,电解质具有保形性,在保持电解质的厚度的情况下,可排出隔板。

[0066]

(实施例)

[0067]

以下,基于实施例来对本发明进行更详细的说明。再者,本发明并不限定于下述实施例。

[0068]

(实施例1~实施例4)

[0069]

(实施例1)

[0070]

制作实施例1的电解电容器。使用铝箔作为阴极箔。对铝箔实施交流蚀刻处理,在

箔两面形成由海绵状的蚀刻坑构成的扩面层。在交流蚀刻处理中,将阴极箔浸在以液温25℃及约8重量%的盐酸为主要电解质的酸性水溶液中,向基材施加交流10hz及电流密度0.14a/cm2的电流约5分钟,使铝箔的两面扩面化。

[0071]

接着,对铝箔实施化学转化处理,在扩面层的表面形成氧化皮膜。在化学转化处理中,用磷酸水溶液除去交流蚀刻处理时附着的氯后,在磷酸二氢铵的水溶液内施加电压。

[0072]

首先,使阴极体的碳层含有作为碳材料的石墨及碳黑。石墨(g)与碳黑(c)按照以重量比计为g:c=75:25的比率含在碳层中。具体而言,将石墨的粉末、碳黑的粉末、作为粘合剂的苯乙烯丁二烯橡胶(styrene butadiene rubber,sbr)、及作为含分散剂的水溶液的羧甲基纤维素钠(sodium carboxymethyl cellulose,cmc-na)水溶液混合来混炼,从而制作浆料。

[0073]

将所述浆料均匀地涂布在阴极箔上。然后,将浆料加热干燥使溶剂挥发后,对阴极体实施压制加工。在压制加工中,用压辊夹住阴极体,施加5.38kncm-1

的压制线压,使碳层固定在阴极箔上。压制线压是使用塔克米(takumi)技研有限公司制的压制机施加。压辊的直径为180mm,压制处理宽度为130mm,以3m/min输送一次阴极体。

[0074]

另外,使用铝箔作为阳极箔。对铝箔实施直流蚀刻处理,形成由隧道状的蚀刻坑构成的扩面层。在直流蚀刻处理中,利用形成坑的第一步骤及扩大坑的第二步骤,第一步骤在含有氯离子的水溶液中利用直流电流电化学地对铝箔进行蚀刻处理。第一步骤中的蚀刻处理在电流密度400ma/cm2的条件下进行了约1分钟。在第二步骤中,为了扩大在经过第一步骤的铝箔上形成的坑,在含有硝酸离子的水溶液中利用直流电流电化学地进行蚀刻处理。第二步骤中的蚀刻处理中电流密度设为300ma/cm2,进行了约2分钟。

[0075]

形成扩面层后,对阳极箔进行了在扩面层表面形成电介质氧化皮膜的化学转化处理。具体而言,在液温85℃、4重量%硼酸的化学转化溶液中施加了286v的电压。

[0076]

对阳极箔及阴极体分别超声波连接铝制的凸片形状的引出端子。然后,准备折叠成九十九折的隔板,通过将阴极体与阳极箔交替夹入各折痕,使阴极体与阳极箔介隔隔板相向,制作了阴极体、阳极箔及隔板的层叠体。作为隔板,使用牛皮纸系的隔板。

[0077]

使层叠体含浸电解液。电解液以乙二醇为溶剂,添加壬二酸盐作为溶质。电解液中未添加硝基化合物。含浸电解液后,将层叠体密封在层压材料中。由此,制作了层压单元的电解电容器。作为层压材料,使用厚度110μm的铝制。在制作层压单元后,实施老化处理。老化处理是在常温(25℃)下对层压单元施加230v电压120分钟,继而,在摄氏85℃的温度环境下施加230v电压60分钟。

[0078]

(实施例2)

[0079]

制作实施例2的电解电容器。实施例2的电解电容器中,不对阴极箔进行交流蚀刻处理,在阴极箔上未形成扩面层。此外,包括形成在阴极箔上的碳层的组成、对阴极体的压制加工以及未添加硝基化合物的方面在内,实施例2的电解电容器通过与实施例1相同的方法以及相同的条件来制作。

[0080]

(实施例3)

[0081]

制作实施例3的电解电容器。实施例3的电解电容器中,在阴极箔上形成碳层的步骤中未实施压制加工。此外,包括通过对阴极箔进行交流蚀刻处理而形成扩面层、形成在阴极箔上的碳层的组成、以及未添加硝基化合物的方面在内,实施例3的电解电容器通过与实

施例1相同的方法以及相同的条件来制作。

[0082]

(实施例4)

[0083]

制作实施例4的电解电容器。实施例4的电解电容器中,使用通过溅射法形成有碳层的阴极体。在阴极箔上形成扩面层,并且形成有自然氧化皮膜作为氧化皮膜。在形成碳层的步骤中,未实施压制加工。此外,包括通过对阴极箔进行交流蚀刻处理而形成扩面层、以及未添加硝基化合物的方面在内,实施例4的电解电容器通过与实施例1相同的方法及相同的条件来制作。

[0084]

(比较例1)

[0085]

制作比较例1的电解电容器。比较例1的电解电容器中,阴极箔虽然形成了扩面层,但未形成碳层。此外,包括未添加硝基化合物的方面在内,比较例1的电解电容器通过与实施例1相同的方法及相同的条件来制作。

[0086]

(气体产生量测定试验)

[0087]

测定实施例1至实施例4及比较例1的电解电容器的气体产生量。在105℃的温度环境下向各电解电容器持续施加直流(direct current,dc)219v的电压,测定了392小时后的气体产生量。气体产生量是根据层压单元的膨胀量来测定。层压单元的膨胀量按照阿基米德法(archimedes method)测定。即,通过测定将层压单元浸渍在水中时的重量增加量,测定排除层压单元的液体的体积。

[0088]

气体产生量的测定结果如下表1所示。在下表1中,也记载了实施例1至实施例4及比较例1的阴极体的不同。另外,基于表1制作了图1的图表。图1是表示实施例1至实施例4及比较例1的膨胀量的图表。

[0089]

(表1)

[0090][0091]

如上表1及图1所示,比较例1的电解电容器的膨胀量超过了3cm3,与此相对,实施例1至实施例4的电解电容器的膨胀量最大也控制在2.5cm3左右。如表1所示,比较例1中,碳层未层叠在阴极箔上,与此相对,实施例1至实施例4中,碳层层叠在阴极箔上。因此,确认到:在阴极箔上层叠碳层时,电解电容器内的气体产生总量得到抑制。

[0092]

另外,如上表1及图1所示,实施例2的电解电容器的膨胀量为2.5cm3左右,与此相对,实施例1、实施例3及实施例4的电解电容器的膨胀量最大也控制在2.1cm3左右。如表1所示,实施例2在阴极箔上未形成扩面层,与此相对,实施例1、实施例3及实施例4在阴极箔上形成有扩面层。因此,确认到在阴极箔上形成扩面层及碳层时,进一步抑制了电解电容器内的气体产生总量。

[0093]

另外,如上表1及图1所示,实施例1的电解电容器的膨胀量小于2cm3。如表1所示,实施例3及实施例4中,在阴极箔上形成碳层时省略了压制加工,与此相对,实施例1在阴极箔上形成碳层时实施了压制加工。因此,确认到在阴极箔上形成扩面层及碳层,并在形成碳

层时追加压制加工时,进一步抑制电解电容器内的气体产生总量。

[0094]

(实施例5~实施例13)

[0095]

(实施例5)

[0096]

制作实施例5的电解电容器。实施例5的电解电容器除了化学转化处理的电压及老化的电压以外,通过与实施例1相同的方法及相同的条件来制作。在实施例5中,与实施例1相比,提高阳极箔的化学转化处理时的电压,施加534v的电压进行化学转化处理。另外,在实施例5中,与实施例1相比,提高老化时的电压,在常温下对层压单元施加450v的电压120分钟,继而,在摄氏85度的温度环境下施加425v的电压60分钟。

[0097]

(实施例6)

[0098]

制作实施例6的电解电容器。实施例6的电解电容器除了阳极箔的化学转化处理的电压及老化的电压以外,通过与实施例2相同的方法及相同的条件来制作。阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0099]

(实施例7)

[0100]

制作实施例7的电解电容器。实施例7的电解电容器除了阳极箔的化学转化处理的电压及老化的电压以外,通过与实施例3相同的方法及相同的条件来制作。阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0101]

(实施例8)

[0102]

制作实施例8的电解电容器。实施例8的电解电容器中,不对阴极箔进行交流蚀刻,在阴极箔上未形成扩面层。另外,在阴极箔上形成碳层的步骤中未实施压制加工。除此之外,包括形成在阴极箔上的碳层的组成、及未添加硝基化合物的方面在内,实施例8的电解电容器通过与实施例1相同的方法及相同的条件来制作。但是,阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0103]

(实施例9)

[0104]

制作实施例9的电解电容器。在实施例9的电解电容器的碳层中,作为碳材料仅含有碳黑。具体而言,通过混合碳黑的粉末、作为粘合剂的苯乙烯丁二烯橡胶(sbr)、及作为含有分散剂的水溶液的羧甲基纤维素钠(cmc-na)水溶液进行混炼,制作浆料。此外,包括通过对阴极箔进行交流蚀刻处理来形成扩面层、对阴极体进行压制加工、及未添加硝基化合物的方面在内,实施例9电解电容器通过与实施例1相同的方法及相同的条件来制作。但是,阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0105]

(实施例10)

[0106]

制作实施例10的电解电容器。实施例10的电解电容器在阴极箔上形成碳层的步骤中未实施压制加工。此外,包括通过对阴极箔进行交流蚀刻处理而形成扩面层、形成在阴极箔上的碳层的组成、以及未添加硝基化合物的方面在内,实施例10的电解电容器通过与实施例9相同的方法以及相同的条件来制作。阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0107]

(实施例11)

[0108]

制作实施例11的电解电容器。实施例11的电解电容器不对阴极箔进行交流蚀刻,在阴极箔上未形成扩面层。另外,在阴极箔上形成碳层的步骤中未实施压制加工。此外,包括形成在阴极箔上的碳层的组成、及未添加硝基化合物的方面在内,实施例11的电解电容

器通过与实施例9相同的方法及相同的条件来制作。但是,阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0109]

(实施例12)

[0110]

制作实施例12的电解电容器。实施例12的电解电容器除了化学转化处理的电压及老化的电压以外,通过与实施例4相同的方法及相同的条件来制作。阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0111]

(实施例13)

[0112]

制作实施例13的电解电容器。实施例13的电解电容器不对阴极箔进行交流蚀刻,在阴极箔上未形成扩面层。另外,在阴极箔上形成碳层的步骤中未实施压制加工。此外,包括未添加硝基化合物的方面在内,实施例13的电解电容器通过与实施例12相同的方法及相同的条件来制作。阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0113]

(比较例2)

[0114]

制作比较例2的电解电容器。比较例2的电解电容器中,除了化学转化处理的电压及老化的电压以外,通过与比较例1相同的方法及相同的条件来制作。阳极箔的化学转化处理的电压及老化的电压与实施例5相同。

[0115]

(气体产生量测定试验)

[0116]

测定实施例5至实施例13及比较例2的电解电容器的气体产生量。气体产生量的测定方法及测定条件除了施加电压及膨胀量的测定定时以外,与实施例1至实施例4及比较例1的条件相同。即,对实施例5至实施例13及比较例2的电解电容器,在105℃的温度环境下持续施加dc409 v的电压,测定232小时后的气体产生量。

[0117]

下表2中示出气体产生量的测定结果。准备3个各实施例及比较例的试样,将3个试样的平均值作为测定结果。在下表2中,也记载了实施例5至实施例13及比较例2的阴极体的不同。另外,基于表2,制作了图2的图表。图2是表示实施例5至实施例13及比较例2的膨胀量的图表。

[0118]

(表2)

[0119][0120]

如表2及图2所示,比较例2的电解电容器的膨胀量超过1.5cm3,与此相对,实施例5至实施例13的电解电容器的膨胀量最大也控制于1.01cm3。如表2所示,比较例2中,碳层未

层叠在阴极箔上,与此相对,实施例5至实施例13中,碳层层叠在阴极箔上。因此,在实施例5至实施例13以及比较例2的结果中,也确认到若在阴极箔上层叠碳层,则电解电容器内的气体产生的总量得到抑制。

[0121]

在上表2及图2中,比较碳层为相同结构的实施例5至实施例8的电解电容器。实施了压制加工的实施例6与未形成扩面层、也未实施压制加工的实施例8相比,膨胀量得到抑制。形成有扩面层的实施例7与未形成扩面层、也未实施压制加工的实施例8相比,膨胀量得到抑制。进而,形成有扩面层并且实施了压制加工的实施例5与实施例6至实施例8中的任一个相比,膨胀量良好。另外,对在碳层中仅含有碳黑作为碳材料的结构的实施例9至实施例11的电解电容器进行比较。与未实施压制加工的实施例10及实施例11相比,实施了压制加工的实施例9的膨胀量得到抑制。

[0122]

由此,在实施例5至实施例13及比较例2的结果中,确认到,当在阴极箔上形成扩面层及碳层,或者在阴极箔上形成碳层的基础上实施压制加工时,存在进一步抑制电解电容器内的气体产生总量的倾向。

[0123]

另外,在上表2及图2中,比较仅碳层的结构不同的实施例7与实施例10时,石墨与碳层混合的实施例7的膨胀量得到抑制。即,确认到作为碳层中含有的碳材料,除了碳黑之外也选择石墨时,进一步抑制电解电容器内的气体产生的总量。

[0124]

(实施例14)

[0125]

进而,制作实施例14的电解电容器。与实施例1将电容器元件密封在层压材料相对,实施例14的电解电容器插入铝制的外装壳体中,用封口体密封。外装壳体是侧面的厚度为0.4mm的圆筒状的有底筒。阳极箔的化学转化处理的条件与实施例1不同,在实施例14中,在液温85℃、4重量%的硼酸的化学转化溶液中施加650v的电压。另外,老化处理的条件与实施例1不同,在实施例14中,在常温(30℃)下施加了481v的电压95分钟。此外,包括形成在阴极箔上的碳层的组成、对阴极体的压制加工、以及未添加硝基化合物的方面在内,实施例14的电解电容器通过与实施例1相同的方法及相同的条件来制作。

[0126]

(实施例15)

[0127]

制作实施例15的电解电容器。实施例15的电解电容器与实施例14的电解电容器相比,电解液中的硝基化合物的有无不同。在实施例15的电解电容器中,在电解液中添加对硝基苄醇作为硝基化合物。硝基化合物的添加量为2重量%。此外,包括形成在阴极箔上的碳层的组成、对阴极体的压制加工,实施例15的电解电容器通过与实施例14相同的方法及相同的条件来制作。

[0128]

(比较例3)

[0129]

制作比较例3的电解电容器。在比较例3的电解电容器中,在阴极体上未形成碳层。此外,包括未添加硝基化合物的方面在内,比较例3的电解电容器通过与实施例13相同的方法及相同的条件来制作。

[0130]

(比较例4)

[0131]

制作比较例4的电解电容器。比较例4的电解电容器中,在阴极体上未形成碳层。但是,比较例4的电解电容器中,在电解液中添加对硝基苄醇作为硝基化合物。硝基化合物的添加量为2%重量。另外,比较例4的电解电容器通过与比较例3相同的方法及相同的条件来制作。

[0132]

(气体产生量测定试验)

[0133]

测定实施例14及实施例15以及比较例3及比较例4的电解电容器的气体产生量。在105℃的温度环境下对各电解电容器持续施加dc 450v的电压,测定经过3000小时后的各时间的气体产生量。关于气体产生量,选择外装壳体的最大膨胀部位作为测定部位,目视测定测定部位的半径的变化量。

[0134]

图3示出气体产生量的测定结果。在图3中,黑色的菱形记号为实施例14、黑色的圆形记号为实施例15、白色的圆形记号为比较例3、白色的菱形记号为比较例4。图3是表示外装壳体相对于时间经过的膨胀量的图表,横轴为经过时间,纵轴为实施例14及实施例15以及比较例3及比较例4的膨胀量。再者,关于实施例14及实施例15以及比较例3及比较例4的阴极体的不同,汇总在下表3中。如表3所示,比较例3及比较例4相对于实施例14及实施例15的差异是有无碳层,实施例14与实施例15的差异是有无硝基化合物的添加。

[0135]

(表3)

[0136][0137]

如表3及图3所示,在电解液中添加了硝基化合物的比较例4与未添加硝基化合物的比较例3相比,作为外装壳体的膨胀极限的膨胀量达到1.5mm的时间更晚。即,可确认到硝基化合物抑制了气体产生量。但是,比较例4的电解电容器经过1500小时后,膨胀量也达到外装壳体的膨胀极限。另一方面,如表3及图3所示,在具有扩面层的阴极箔上伴随压制加工而形成碳层的实施例14及实施例15中,外装壳体的膨胀被抑制得低,膨胀量未达到极限。

[0138]

而且,通过与实施例14及实施例15的比较可知,外装壳体的膨胀程度没有因硝基化合物的有无而大幅变化。实施例5的电解电容器在电解液中未添加硝基化合物,实施例15的电解电容器在电解液中含有硝基化合物。即,确认到若在电极箔上层叠碳层,则抑制电解电容器内的气体产生的总量,因此可不含有作为气体吸收剂的硝基化合物。由此,也能够提高电解电容器的耐电压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1