轻型电池壳体组件的制作方法

轻型电池壳体组件

1.相关申请的交叉引用

2.本pct国际专利申请要求于2019年9月6日提交的并且名称为“lightweight battery housing assembly(轻型电池壳体组件)”、序列号为62/896,852的美国临时专利申请的权益和优先权,该美国临时专利申请的全部公开内容通过参引并入本文中。

3.发明背景

1.技术领域

4.本发明涉及电池壳体以及组装该电池壳体的方法。更具体地,本发明涉及用于汽车的轻型电池壳体以及组装该轻型电池壳体的方法。

2.

背景技术:

5.该部分提供了与本公开相关的背景信息,该背景信息并不一定是现有技术。

6.汽车是在不减损性能的情况下持续努力以减轻重量和提高燃油效率的主题。这种提高燃油效率的希望既有经济上的动机也有环境上的动机,并且推动了汽车中、特别是电动汽车中的内部部件的进步,就像电池的发展所证明的那样。与完全通过化石燃料操作的传统汽车不同,电动汽车包括一系列依赖于电能的技术。一些电动汽车仍然主要依赖于化石燃料,并使用电力作为支持能源来提高燃油效率,而另一些电动汽车则主要或完全依赖于电力来进行汽车的操作。尽管与完全依赖于化石燃料相比,电能更经济且更环保,但与邻近的机械部件相比,电池重、昂贵且相对易损。因此,电池的包装、特别是在电动汽车内的电池的包装需要许多设计考虑因素,包括重量分布、温度调节和可维护性。在可维护性方面,特别是对于电动汽车,越来越需要电池以无需拆卸即可充电和维护的方式存放。

7.为了满足上述最低要求,传统上已经将电池包装在保护壳体中。这些传统的壳体已经采用金属密集型(铝和/或钢)设计来满足强度和耐火性要求,但代价是增加了重量、泄漏性能和易受腐蚀损害性。除了操作期间的缺点之外,这些传统的壳体还需要大量的能源、时间和资金来构造。例如,许多传统壳体使用焊接至铝板的铝挤压件,并且难以满足尺寸公差,通常需要进一步的机加工步骤。传统的壳体一旦构造成就难以集成到白车身中。

8.因此,一直希望进一步开发和改进壳体构造和操作,使得壳体不受传统缺陷的影响。

技术实现要素:

9.前文已经相当宽泛地概述了本发明的特征和技术优点,以便可以更好地理解下面对本发明的详细描述。形成本发明的权利要求的主题的本发明的另外的特征和优点将在下文中描述。本领域的技术人员应该理解的是,所公开的概念和具体实施方式可以容易地用作修改或设计用于实现本发明的相同目的的其他实施方式的基础。本领域技术人员还应认识到,这样的等同实施方式没有背离所附权利要求书中所阐述的本发明的精神和范围。该部分内容提供了本公开的的总体概述并且不应被解释为与本公开相关联的所有目的、方

面、特征和优点的完整且全面的列举。

10.根据本公开的一个方面,提供了一种用于汽车的轻型电池壳体。轻型电池壳体包括电池保持件,该电池保持件包括围绕周边电池保持件边缘延伸的电池保持件边沿。电池保持件包括用于放置至少一个电池模块的内表面和限定至少一个凹槽的外部表面。轻型电池壳体还包括框架,该框架具有外框架和跨越外框架延伸的至少一个梁。电池保持件位于外框架内,并且电池保持件边沿坐置在外框架的顶部表面上并连接至外框架的顶部表面,其中,至少一个梁坐置在至少一个凹槽内。

附图说明

11.本文中描述的附图仅用于对所选实施方式进行说明的目的,而非意在限制本公开的范围。通过参照结合附图的以下描述,将更容易地理解与本公开相关联的发明构思,在附图中:

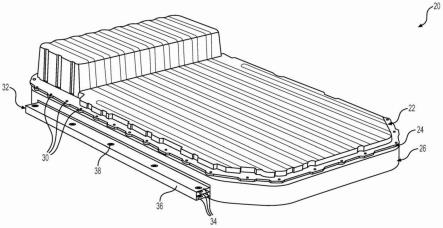

12.图1是根据第一实施方式的用于汽车的电池壳体组件的立体图;

13.图2是处于拆解状态的电池壳体组件的立体图;

14.图3是包括模制电池附接件的电池壳体组件的放大图;

15.图4是包括单个密封表面的电池壳体组件的立体图;

16.图5是电池壳体组件的横截面图;

17.图6是根据第二实施方式的电池壳体组件的立体图;

18.图7是处于拆解状态的第二实施方式的电池壳体组件的立体图;

19.图8是连接至白车身的电池壳体的横截面图;

20.图9是处于拆解状态的根据第三实施方式的电池壳体组件的立体图;

21.图10a是根据第一布置结构的图9中所示的电池壳体组件的横截面图;

22.图10b是根据第二布置结构的图9中所示的电池壳体组件的横截面图;

23.图10c是根据第三布置结构的图9中所示的电池壳体组件的立体图;

24.图10d是图10c的拆解立体图;

25.图11是第三实施方式的电池壳体组件的立体图,其中,盆状件连接至框架;

26.图12是包括第一实施方式的外部热管理系统的电池壳体组件的立体拆解图;

27.图13是外部热管理系统的立体图,该外部热管理系统包括连接至电池壳体组件的用于分配冷却或加热的液体介质的导管;

28.图14是连接至电池壳体组件的导管的横截面图;

29.图15是具有外部热管理系统的电池壳体组件的顶部立体图;

30.图16是具有外部热管理系统的电池壳体组件的底部立体图;

31.图17是盆状件的放大顶部立体图,其图示了用于连接导管的连接端口;

32.图18是包括第二实施方式的外部热管理系统的电池壳体组件的立体拆解图;

33.图19是包括第三实施方式的外部热管理系统的电池壳体组件的拆解的立体拆解图;

34.图20是外部热管理系统的第三实施方式的横截面图;

35.图21是位于框架与上盖之间的补偿组件的横截面图;

36.图22是电池壳体组件的热管理层的横截面图,该热管理层包括层压的热控制层;

以及

37.图23是图示了构造电池壳体组件的方法的方法流程图。

具体实施方式

38.现在将参照附图更充分地描述示例实施方式。总体而言,本主题实施方式涉及一种用于汽车的电池壳体组件及组装该电池壳体组件的方法。然而,提供示例实施方式仅为了使得本公开将是透彻的,并且将向本领域技术人员全面地传达范围。阐述了许多特定细节,比如特定部件、装置和方法的示例,以提供对本公开的实施方式的透彻理解。对于本领域技术人员来说将明显的是,不需要采用特定细节,示例实施方式可以以许多不同的形式来实施,并且特定细节和示例实施方式都不应当被解释为限制本公开的范围。在一些示例实施方式中,未对公知过程、公知装置结构和公知技术进行详细描述。

39.参照附图,其中,贯穿各视图,相似的附图标记指示对应的部分,用于汽车的电池壳体组件及组装该电池壳体组件的方法意在提供用于保护、分配重量和实现易于维护性的轻型且相对简单的构造设计。

40.首先参照图1至图4,呈现了用于汽车的电池壳体组件20的第一实施方式。在一个示例中,电池壳体组件20可以用于电动汽车中。电池壳体组件20包括上盖22、盆状件24和保护框架26。由钢、铝或诸如玻璃纤维增强塑料或碳纤维增强塑料之类的片状模塑料(smc)形成的保护板27位于框架26下方并连接至框架26。保护框架26提供刚性和/或半刚性基部,上盖22和盆状件24可以堆叠在该基部上。盆状件24形成为保持至少一个但优选为多个的电池模块28,并且盖22坐置于盆状件24的顶部上并经由多个连接器30、比如螺纹紧固件进行连接。盖22和盆状件24因此包围电池模块28并连接至保护框架26,该保护框架26构造成优化电池模块28的重量分布。保护框架26还包括至少一个支架32,支架32可以连接至汽车框架。支架32包括经由中间板36连接的多个堆叠的金属板34和延伸穿过并连接至堆叠的金属板34中的每个金属板34以用于经由紧固件与汽车框架连接的一系列紧固件管38。

41.图2图示了处于拆解状态的电池壳体组件20。盖22包括围绕周边边缘的盖边沿40,盖边沿40大体上沿着平坦平面对准。围绕盖边沿40设置有配合盖孔口42,以用于经由前述连接器30连接至盆状件24。盖22还包括外部表面43,外部表面43限定了一系列通道45,通道45用于将水和其他碎屑引导远离电池壳体组件20。盖22还包括罩部分44和平坦部分46,其中,罩部分44从外部表面43向外延伸,使得当盖22放置在盆状件24上时,罩部分44可以配装在堆叠的电池模块28之上和/或比在平坦部分46下方对准的电池模块28更高的电池模块28之上。

42.盆状件24包括内部表面48和外部表面49,内部表面48和外部表面49两者限定了围绕基部52延伸的侧壁50。内部表面48限定了多个凹穴54,每个凹穴54用于嵌套一个或更多个电池模块28。凹穴54由从基部52的内部表面48向外延伸的肋56和侧壁50限定。在外部表面49上,肋56是中空的,以便限定凹槽58。一系列间隔构件60连接至肋56的顶部表面,以用于连接至电池模块28并用于吸收汽车运行期间的从一侧至另一侧的移动。结构构件62在肋56之间与侧壁50相邻地定位,使得电池模块28可以至少部分地放置在结构构件62上。间隔构件60和结构构件62可以与盆状件24一体地形成或者可以作为单独件被附接。另外,间隔构件60和结构构件62可以由比盆状件24的其余部分的材料更坚固的材料形成。盆状件24还

包括盆状件边沿64,盆状件边沿64具有与盖边沿40相对应的形状,以用于在组装期间被覆盖。类似地,盆状件边沿64还可以包括用于与配合盖孔口42对准的配合盆状件孔口66。除了肋56之外,基部52和侧壁50包括结构织带68的矩阵(另外参见图3)。

43.保护框架26包括外框架70,该外框架70包括与盖边沿40和盆状件边沿64对应的形状。外框架70包括具有配合框架孔口72的顶部表面,配合框架孔口72与配合盖孔口42和配合盆状件孔口66对准,使得连接器30延伸穿过配合孔口42、66和72中的每一者。保护框架26还包括跨越外框架70延伸的多个梁74。当将盆状件24放置在保护框架26上时,梁74配装在凹槽58内,使得凹穴54位于梁74之间并且悬挂于梁74上。间隔构件60和结构构件62可以通过盆状件24连接并直接连接至保护框架26。梁74和凹槽58也可以都具有带有宽的基部部段76a、76b和窄的顶部部段78a、78b的阶梯状形状(另外参见图4)。因此,间隔构件60还可以将顶部部段78a、78b夹在一起。

44.图3图示了盆状件24的放大图并且更具体地说图示了内部表面48上的结构织带68的放大图。在肋56中的每个肋56之间定位有集中织带80,以用于支承结构构件62。集中织带80还可以包括开口82,每个开口82由用于接纳来自结构构件62的紧固件/销(未示出)的凸起边界限定。盆状件边沿64包括密封件延伸通道84,密封件延伸通道84在侧壁50与配合盆状件孔口66之间延伸,以用于放置密封件86(图4),密封件86在连接器30的紧固期间压靠盖22。因此,密封件86防止液体和其他碎屑进入组装好的电池壳体组件20。图4图示了具有沿着盆状件边沿64延伸的密封件86的盆状件24。图4中的密封件86可以位于通道84中或者可以不存在通道84。密封件86被图示为覆盖整个盆状件边沿64并且存在与其他配合孔口42、66、72对准的一系列密封孔口88。盆状件边沿64和密封件86可以包括较宽部分的凸部90,以增加与盖边沿40的重叠,盖边沿40也可以包括凸部。密封孔口可以位于凸部90中。

45.图5是电池壳体组件20的局部横截面图,图示了盖22、盆状件24与保护框架26之间的连接。密封件86被示出为主要或完全位于通道84内。公差补偿组件89连接盖22、盆状件24和保护框架26。公差补偿组件89包括垫圈91并且还可以包括索环92,索环92坐置于盆状件24的配合孔口66中并且穿过盖22的对应的配合孔口42中的一个配合孔口42并且抵接垫圈91。连接器30延伸穿过索环92并螺纹接合第一衬套94,第一衬套94连接至第二衬套96。第二衬套96连接至保护框架26中的配合孔口72。盆状件24被示出为包括倒角材料98,倒角材料98增加了盆状件边沿64附近的结构厚度和强度。公差补偿组件89保持尺寸稳定性,无需在密封件上或密封件周围进行任何机加工步骤。

46.图6和图7图示了根据第二实施方式的电池壳体组件120。电池壳体组件120包括盖122和框架126,框架126与白车身121为一体结构。电池壳体组件120还包括托盘125,托盘125可以组装到白车身121中。集成的盖122和框架126可以消除重复的部件并提供传统电池壳体的轻型替代物。下托盘125提供了基部,电池模块28坐置于该基部上。然后,托盘125可以滑动到由盖122和框架126限定的空间中。密封件127沿着托盘125的边沿和盖122的边沿定位,托盘125的边沿和盖122的边沿可以与先前实施方式类似的方式连接。电池壳体组件120的其他特征、材料和构造方法可以与第一实施方式的特征、材料和构造方法类似。图7是处于拆解状态的电池壳体组件120的立体图。盖122和框架126最初可以从客舱内部集成到白车身121中。盖122可以是单件或多件式部件并且电池模块28可以在将托盘125连接并密封至框架126之前作为单独的部件或作为预先连接的电池模块28的堆叠件安装到托盘125

上。

47.图8是连接至白车身121的电池壳体120的横截面图。如图所示,盖122可以与白车身121集成在一起,并且还可以用作白车身底板121以用于双重功能。盖122与白车身导轨或摇杆128集成在一起。然后,框架126经由紧固件129、焊接或其他方法连接至摇杆128。第一密封件130位于框架126的顶部表面与摇杆128之间,并且第二密封件132位于框架126的侧部表面与摇杆128之间。摇杆128包括阶梯状表面132,阶梯状表面132用于定位框架126使得第一密封件130位于与位于第二密封件132的任一侧上的表面垂直的表面之间。密封件130、132两者在框架126与摇杆128之间的连接期间被压缩。框架126和摇杆128可以两者均限定直线或其他闭合形状,使得当托盘125与框架126的底部表面连接或预先集成在一起时密封件130、132环绕整个电池模块28。如图所示,托盘125可以包括突出部134以保持电池模块28远离托盘125的底板710。

48.图9至图11图示了根据第三实施方式的电池壳体组件120。图9是处于拆解状态的电池壳体组件220的立体图。电池壳体组件220包括盆状件222、与梁74类似的一系列梁224。梁224可以由铝挤压成形或钢辊轧成形形成。盆状件222可以由smc、比如玻璃纤维增强塑料或碳纤维增强塑料形成。盆状件222可以经由模制过程形成,其中,梁224在模制过程期间被模制到凹槽223中。梁224可以由铝或钢形成。梁224被间隔开,使得梁224创建来自车辆侧部冲击载荷的载荷路径以在车辆冲击事件期间保护电池模块28,并且梁224将直接附接至框架226(参见图11)。

49.图10a是根据包覆模制的梁224的第一布置结构模制到盆状件222中的梁224a的横截面图。梁224a包括基部部段228a,该基部部段228a变窄成本体部段230a并且再次扩张成顶部部段232a。模制的盆状件222模制在基部部段228a、本体部段230a和顶部部段232a的至少一部分上。

50.图10b是根据包覆模制的梁224的第二布置结构模制到盆状件222中的梁224b的横截面图。梁224b各自包括第一梁部250和第二梁部252。第一梁部250被模制到盆状件222中以从内部表面223突出。更具体地,第一梁部250包括基部部段228b,该基部部段228b变窄成本体部段230b并且再次扩张成顶部部段232b。模制的盆状件222包括阶梯状肋254,阶梯状肋254模制在基部部段228b、本体部段230b和顶部部段232b的至少一部分上。阶梯状肋254在相反侧限定有凹槽256,以用于放置第二梁部252。第二梁部252包括矩形横截面并经由连接件、粘合剂、焊接和/或其他方式连接至基部部段228。在所图示的示例中,粘合剂258将基部部段228连接至第二梁部252。

51.图10c是根据包覆模制的梁224的第三布置结构模制到盆状件222中的梁224c的横截面图。梁224c各自包括与图10b中的第二布置结构类似的第一梁部250和第二梁部252。第一梁部250被模制到盆状件222中以从内部表面223突出并且包括相同的基部部段228c、本体部段230c和顶部部段232c。然而,修改了第一梁部250与盆状件222之间的连接。更具体地,盆状件222包括肋254,该肋254限定与图10b中的第二布置结构类似的凹槽256,并且盆状件222还包括分隔部段260,分隔部段260围绕基部部段228c的底部表面包覆模制而成并将基部部段228c与第二梁部252间隔开。盆状件222还包括一个或更多个包覆模制的带状部262,带状部262从肋252延伸并围绕第一梁部250缠绕。因此,包覆模制的带状部262处的横截面位置完全包围第一梁部250。第二梁部252配装在凹槽256内并且通过分隔部段260与第

一梁部250间隔开。第二梁部252可以经由粘合剂连接至分隔部段260并且还可以经由延伸穿过第一梁部、分隔部段260和第二梁部252的紧固件264连接至第一梁部250。紧固件264也可以延伸穿过包覆模制的带状部262。图10d是图10c中呈现的第三布置结构的拆解图。盆状件222还可以包括模制的支架266,支架266布置成用于连接至第一梁部250的相反侧部。支架266可以是一体式的或后来添加至盆状件222的侧壁。支架266包括用于与本体部段230c中的孔口270配合的突出部268。

52.图11图示了处于拆解状态的图9中的盆状件222、梁224和框架226。梁224包覆模制到盆状件222中,使得梁224向外突出通过盆状件222的侧壁234,从而可以将梁224连接至框架226。框架226包括用于连接至每个梁224的相反侧部的多个夹持部236。框架226和夹持部236可以由诸如铝或钢之类的金属材料形成。

53.图12是外部热管理系统320的立体图,外部热管理系统320可以与本文中描述的电池壳体组件的实施方式中的任一实施方式结合使用。外部热管理系统320包括位于盆状件24、224或托盘125(统称为“电池保持件”)的底部表面上的歧管322,歧管322在电池模块28周围和附近传送温度受控的介质。更具体地,歧管322包括沿着框架26、126、226的相反侧部延伸的一对导管324。每个导管324包括连接至相关联的汽车的冷却剂系统328的输入部/输出部326。每个导管324还包括与相对导管324的端口互相连接或配对的一系列端口330。在成对端口330中的每对端口之间延伸有冷却剂管线、比如一个或更多个冷却剂板332(参见图14和图15)。导管324还可以包括用于连接至支承梁74、224和/或保护板327的一系列连接夹持部334。

54.图13是通过电池保持件中的流体孔口329连接至冷却剂板332的端口330中的一个端口的放大图。每个端口330包括锥形部段336,锥形部段336抵靠电池保持件的位于流体孔口329周围的下表面进行密封。电池保持件的下表面包括平坦部分338,平坦部分338没有用于促进密封连接的织带。平坦部分338包括用于从电池保持件的上表面插入紧固件的一系列紧固件壳体340。图14图示了连接至电池保持件的端口330的横截面图。导管324凹入相应的框架26、126、226中以避免损坏。冷却剂板332包括插入相关联的端口330中的筒形突出部342。冷却剂板332还包括基板344和至少部分地由基板344限定的一系列封闭通道346。通道346可以限定平坦矩形形状的壁,该壁足够坚固以支承电池模块28的重量。电池模块28可以包括外壳348,外壳348包括含有导热材料的基部部分350和smc材料的侧部部分352。图15是位于电池保持件和框架26、126、226中的外部热管理系统320的顶部侧视图。外部热管理系统320包括用于竖向堆叠的电池模块28的两个竖向堆叠的通道346。梁74、224可以位于水平相邻的通道346之间。图16是位于电池保持件上的外部热管理系统320的底部立体图,其中,梁74、224包括用于将导管324安全地定位在框架26、126、226内的一系列凹槽354。图17是电池保持件的顶部表面的放大图,该电池保持件包括延伸到紧固件壳体340中的紧固件孔口和流体孔口329。流体密封件354围绕流体孔口329延伸并在连接期间抵靠冷却剂板332进行密封。

55.图18是根据第二实施方式的外部热管理系统420的立体图,外部热管理系统420可以与本文中描述的电池壳体组件实施方式中的任一电池壳体组件实施方式结合使用。外部热管理系统420可以包括第一实施方式的外部热管理系统320的前述部件中的任一部件,然而,外部热管理系统420与电池保持件集成在一起。更具体地,外部热管理系统420包括歧管

422,歧管422包括与导管324类似的导管424,导管424连接至冷却剂板432。歧管422与保护板427集成在一起,保护板427定位歧管422的各个部件。在组装基板434期间,歧管422位于基板434上,使得歧管422是模块化的并且可以直接连接至电池保持件和/或附加保护板27的下侧部。连接可以是通过紧固件进行的暂时性的或通过焊接进行的永久性的。

56.图19是根据第三实施方式的外部热管理系统520的立体图,外部热管理系统520可以与本文中描述的任何其他实施方式结合使用。外部热管理系统520可以包括第一实施方式的外部热管理系统320和第二实施方式的外部热管理系统420的前述部件中的任一部件。外部热管理系统520包括底部板522(类似于保护板27)和顶部板524,其中,至少一个冷却剂通道526由底部板522和顶部板524中的一者限定。然后,底部板522和顶部板524连接至彼此(参见图20)并连接至电池保持件的外部表面,例如经由钎焊进行连接。冷却剂通道526包括输入部526和输出部528并且可以限定蛇形图案。如图20中最佳所示,冷却剂通道526的横截面形状可以包括用于放置和支承电池模块28的平坦顶部表面。板522、524可以永久性地或暂时性地安装在保护板27或电池保持件的其他特征部上。

57.应当理解的是,在外部热管理系统的每个实施方式中,可以像在传统的汽车冷却剂系统328中提供的那样提供冷的冷却剂或者加热的冷却剂。外部部分提高了可维修性和更换性。

58.图21是双侧插入组件620的横截面图,双侧插入组件620可以用于将框架26、126、226连接至电池保持件并提供从框架26、126、226的外部穿过到框架26、126、226的内部并且到电池保持件中的连接,以使到达电池保持件的载荷最小化。框架26、126、226可以包括或进一步连接至先前描述的保护板27、327、427中的一个保护板。双侧插入组件620包括延伸穿过框架26、126、226的底部表面的紧固件622并且包括垫圈624,垫圈624也位于框架26、126、226的底部表面上。紧固件延伸穿过框架26、126、226并经过框架26、126、226的顶部表面并进入电池保持件,在该电池保持件中,该紧固件连接至夹紧螺栓626,夹紧螺栓626包括用于连接至紧固件622的部段和用于搁置在内表面的顶部上的倒角部段628,该内表面可以包括电池保持件的内部织带或肋。粘合剂层630位于框架26、126、226的顶部表面与电池保持件的底部表面之间。双侧插入组件620可以与本文中描述的任何其他实施方式结合使用。

59.图22是热管理层700的横截面图,热管理层700可以包括多个子层。热管理层700可以存在于各个实施方式的电池壳体组件20、120、220的一个或更多个部分中,包括任何相关联的部件,例如,盖22、122、盆状件24、托盘125、凹穴54、侧壁50、基部52、肋56、间隔构件60、结构构件62。热管理层700从外侧表面到内侧表面包括抗冲击子层702、冷却和/或加热(即,热控制)子层704、第一传导性材料子层706、储热子层708和第二导热子层710。单独地和/或组合地,多个子层使得在寒冷或炎热天气温度期间与环境隔离开(例如,抗冲击子层702),在正常和滥用操作条件期间从电池模块去除热(例如,冷却和/或加热子层704和储热子层708),储存热以用于使电池在寒冷天气温度下保持温暖(例如,储热子层708),并通过在冲击的情况下吸收能量来保护电池模块28(例如,抗冲击子层702)。根据一个实施方式,储热子层708可以由具有集成的相变材料的泡沫铝形成,热控制子层704可以包括先前描述的冷却剂导管346、432和/或526,导热子层706、710可以由诸如铝、钢、铜之类的金属材料形成,并且抗冲击子层702可以由聚氨酯形成。

60.另外,热管理层700可以形成为非一体式热管理模块700a(图7),热管理层700可以

位于任何前述位置上,例如经由紧固件、粘合剂和/或焊接而定位在电池模块28与电池保持件之间。热管理模块700a也可以完全覆盖电池模块28,可以仅位于电池模块28的特定侧部上,或者可以覆盖电池保持件和/或盖22、122的内部表面的一部分。热管理层700和/或热管理模块700a可以包括所有的层或仅包括个别的层。应当理解的是,热管理层700可以结合到任一前述实施方式中。热管理层700和/或热管理模块700a可以直接附接至间隔构件60和结构构件62中的一者或两者。

61.电池壳体组件20、120、220可以由多种不同的材料和方法构造,使得电池壳体组件20、120、220是多材料的。例如,上盖22、122可以由钢冲压件、铝冲压件、铝铸件或smc比如纤维增强复合材料(耐火)片状模塑料构造。电池保持件也可以由钢冲压件、铝冲压件、铝铸件或smc比如纤维增强复合材料(耐火)片状模塑料构造。保护框架26、126、226可以由钢冲压件、铝冲压件、铝挤压件或铝铸件构造。电池保持件和盖22、122可以由任何前述材料和方法构造。电池保持件可以是单个件(用于提高防漏性)或可以结合单独的间隔构件60和结构构件62。例如,电池保持件可以由铝(经由任何前述方法)或纤维增强复合材料(耐火)构造,并且构件60、62和保护框架26、126、226可以由钢(经由任何前述方法)构造。应当理解的是,提及铝和钢也可以包括铝合金和钢合金。

62.电池壳体组件20、120、220被设计成对在汽车、例如电动汽车中使用的电池模块28进行容纳和保护。电池壳体组件20、120、220还容纳热管理系统320、420、520(例如,冷却板、管道、软管和连接器)、电线(用以连接电池模块28和电子模块)、其他装置中的电子控制模块。电池壳体组件20、120、220因此可以提供多材料解决方案以优化质量节省,经由并入纤维增强复合材料满足耐火标准,使加工过程最少,并消除焊接且形成单个密封表面。另外,电池壳体组件20、120、220允许部件整合,提供具有密封表面刚度的改进密封方法,并且集成各种部件和部分以消除重复结构从而节省质量。

63.根据本发明的又一方面,由多种材料构造电池壳体组件的方法800在图23中图示出。方法800包括形成盖802,形成盖802可以包括由钢冲压804盖、由铝冲压806盖、由铝铸造807盖或者由纤维增强复合材料模制808盖。方法800还包括形成810电池保持件,形成810电池保持件可以包括由钢冲压812电池保持件、由铝冲压814电池保持件、由铝铸造815电池保持件或者由纤维增强复合材料模制816电池保持件。步骤816可以包括围绕由步骤818已经形成的框架模制电池保持件。方法800还包括形成818框架,形成818框架可以包括由钢冲压820框架、由铝冲压822框架、由铝铸造824框架或者由铝挤压形成826框架。方法800还包括将电池模块放置828到电池保持件中,在电池保持件与盖之间形成830密封件,以及将盖放置832在电池保持件上。在步骤828之前(或替代性地之后),该方法还可以包括放置/定位/连接827热管理系统。步骤827可以包括在至少一个电池模块与电池保持件之间和/或在至少一个电池模块与盖之间定位829层或模块。步骤827还可以包括并入831外部热管理系统。在盆状件的情况下,方法800包括将盆状件、盖和电池模块放置834到框架上,并继续将连接器放置836成穿过盆状件、盖和框架并且压缩密封件。在使用托盘的情况下,步骤832之后是将盖和/或托盘与白车身进行集成/连接838,并将连接器放置840成穿过托盘和盖并且压缩密封件。步骤838可以包括将盖和/或托盘焊接至白车身和/或以其他方式用紧固件、粘合剂或其他方法将盖和/或托盘进行连接。

64.应当理解的是,已经出于说明的目的提供了实施方式的前述描述。换句话说,本主

题公开本身并不意在穷举或限制本公开。特定实施方式的各个元件或特征通常并不限于该特定实施方式,而是在适用的情况下能够互换并且可以在选定实施方式中使用,即使没有具体示出或描述也是如此。特定实施方式的各个元件或特征也可以以多种方式进行变化。这样的变型不应被视为背离本公开,并且所有这样的改型意在被包括在本公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1