磁芯组件及其制程的制作方法

磁芯组件及其制程

1.优先权请求

2.所述申请要求于2019年12月18日提交的印度临时专利申请案第201921052501号的优先权,其标题为“最佳化磁芯组件及其制程”。

技术领域

3.本发明涉及磁芯,尤其涉及用于电流测量的磁芯。更具体地,本发明涉及用于紧凑型应用的高效磁芯。

背景技术:

4.已知用于电流测量的磁芯的使用,其中,由待测量的电流产生的磁场以直接比例产生能量,并且测量这样的能量。这种用于间接测量电流的概念具有能够电隔离此类测量的若干益处,以能够测量大电流等。

5.已知在这种间接测量中存在转换误差。磁芯的饱和,由于磁场的堆叠引起的误差,其他磁场在附近的影响是一些挑战。此外,任何能量转换中的损失能量导致热能的产生以及随后不期望的温度升高。

6.be1002498a6公开了一种使用连续金属带的磁芯的制程。cn103475170b、us80485092b2和cn1439163a公开了使用冲压件制造磁芯的方法。

7.此外,不同的工业应用需要量身订制的解决方案,然而由于更高的订制工具和/或制造成本而变得昂贵。jp2015050290a公开了一种用于高频应用的混合磁芯负载功率电感器,其中所述混合磁芯负载功率电感器包括基板,形成在所述基板上的第一磁性层,导电图案形成在所述第一磁性层上、所述导电图案的至少一上表面和第二磁性层。

8.很好地理解的是,虽然叠片或多层分层是制造磁芯的不可缺少的步骤,但是相关的制造问题在批量生产具有最佳化和一致的磁行为的磁芯中继续提出挑战。

9.本发明有效且经济地解决了这样的工业需求。

10.目的

11.发明一种有效地管理高磁场的磁芯组件。

12.发明一种适用于宽范围电流的磁芯组件。

13.发明一种具有最小化涡电流的磁芯组件。

14.发明一种磁芯组件被设计用于在一外壳或模制中进行规定的处置,用于一致的输出。

15.发明一种磁芯组件为稳定且适于在从直流到约为50000hz的高频电流的电流范围内运行。

16.发明一种磁芯组件在构造上有利于配置在包覆式模制和/或嵌入式模制中。

17.发明一种磁芯组件被创造性地设计用于大批量制造/组装和/或自动化。

18.发明一种磁芯组件可配置在汽车产品中,产品寿命大于15年。

19.发明一种磁芯组件当作为废品时具有最小的材料浪费。

20.发明一种磁芯组件可用作屏蔽件或通量集中器。

21.发明一种方法来达到上述目的。

技术实现要素:

22.本发明是一种最佳化开放式磁芯组件最佳化了其叠片磁芯的一对端部。叠片磁芯的一对端部是相向的或共平面的,并且是平坦的或起伏的。术语起伏的一对端部也包括所述对端部具有多个平面。已知的,在开放式磁芯中的磁链与位于或被保护在所述对端部之间的感测器相互作用,因此所述对端部的构造对于上述大多数目的具有重要意义。

23.所述最佳化开放式磁芯组件包括主磁性合金和一个或多个补充磁性合金,具有一对端部是相向的和平坦的,或者一对端部是相向的和起伏的,或者一对端部是共平面的和平坦的,或者一对端部是共平面的和起伏的。最佳化开放式芯组件的叠压因数为96-99%。

24.满足磁性要求的最佳化电阻率的薄板材被选定。在此描述的实施例以具有48%nife的0.2mm薄板材作为主磁性合金。以sife的0.2mm薄板材使用作为补充磁性合金。这些板材的初始硬度为420至480hv(在维氏量表上)。根据本发明,一种较低厚度和较高硬度的组合有利于产生包括纵切和剪切在内的无毛边加工,这使涡电流最小化。

25.格规如以上推导的应用输入和水平一以及包括

[0026]-磁性材料,

[0027]-叠片厚度,

[0028]-硬度,

[0029]-基于感测器和精度的叠片形状,

[0030]-磁极形状,和

[0031]-核芯尺寸。

[0032]

所导致对制程一或制程二的选择,随后的是磁性能增强处理。

[0033]

所述磁性材料预涂覆有电绝缘层。所述电绝缘层具有“流动特性”,即,所述电绝缘层流到所述磁性材料的剪切边缘和剪切表面上,使得所述剪切边缘和所述剪切表面的50%至100%仍保持覆盖所述电绝缘层。

[0034]

一种制造有共平面和平坦的一对端部,或者具有相向的和平坦的一对端部的最佳化磁芯组件的制程一,是通过包卷方法。

[0035]

已知的,叠片的使用在叠片之间引入不需要的气隙,不利地影响磁芯的磁导率。所述气隙被有效减小如下:

[0036]

捕获起始边缘,其中所述主磁性合金的所述磁性材料的所述板材的卷的所述起始边缘被折叠和锁定地接合在芯轴中的槽。

[0037]

为了达到目标叠压因数,所述磁性材料的板材当所述芯轴旋转时被拉伸力ft所保持。所述拉伸力ft显著低于且相称于所述板材的拉伸强度。另外,通过暂时停止正交平面中的芯轴而间歇地施加压缩力fc。

[0038]

在达到如此卷芯的所需宽度时,所述板材是开缝的,并且由此产生的板材的最后边缘永久地设置在卷芯上,优选地通过多点焊接固定(未示出)。当这样的卷芯从芯轴上拆卸时,总体上观察到拱形在周围。校正夹具包括插入器和被配置的壳体,并且通过拱形校正的所述制程获得所述主磁性合金的经校正的卷芯。

[0039]

在完全相同的步骤之后所述补充磁性合金的经校正的卷芯产生了,所述补充磁性合金的经校正的卷芯的外部宽度和外部高度倾向于等于所述主磁性合金的所述经校正的芯的内部宽度和内部高度。将补充磁性合金的校正后的卷芯进行干涉插接于主磁性合金的校正后的卷芯,得到了混合校正芯。

[0040]

所述混合校正芯被开槽然后切片,以获得裸最佳化磁芯组件,其被封装在非磁性树脂或非磁性工程塑料体中,在磁性增强处理之后。

[0041]

作为变型,所述主要/补充磁性合金的选定的磁性材料的板材的卷的起始边缘设置有多个孔口,并且每个孔口与弹簧设置在第二芯轴中的弹簧加压的销接合。为了从第二芯轴上拆卸这样的卷芯,所述弹簧加压的销被拉回以释放这样的卷芯。

[0042]

现在描述一种制造具有相向的和起伏的一对端部,或者具有共平面的和波形面的最佳化开放式磁芯组件的方法二。优选实施例是通过冲压方法生产的。所述冲压方法被配置以产生具有特定于具有最佳化和所需磁链的感测器装置的轮廓的磁芯,提供唇缘半径和避免尖角,因为先前描述的包覆制程产生的最佳化芯部为平面而带有尖锐端部。

[0043]

订制冲压工具被配置以产生所需数量的主磁性合金的主冲压件和所需数量的补充磁性合金的补充冲压件,它们之后被堆叠在一起。所述主冲压件和所述补充冲压件通过设置在每个冲压件上的接合手段被压缩和不可分离地彼此附接。由此,得到了一种裸磁芯。

[0044]

在优选实施例中,所述接合手段是多个部分变位的突起。所述主冲压件和所述补充冲压件上的所述电绝缘层沿剪切工具的行进方向流动,并保持所述新的边缘/新暴露的表面仍被覆盖。接合手段可以是与铆钉或熔融金属接合的孔。

[0045]

所述裸磁芯在非磁性树脂或非磁性工程塑料体中被封装于壳体和盖中,在磁性增强处理产生所述最佳化磁芯组件之后。

[0046]

所述所需数量的所述主磁性合金的主冲压件和所述补充磁性合金的补充冲压件的堆叠在个别的单组或多组中。最佳化磁性能是通过被交错叠片、交替所述主冲压件和所述补充冲压件,例如一个主冲压件和一个补充冲压件的交替;或其任何替代组合来获得。

[0047]

这种交错可通过制程一和/或制程二被等效地获得,尽管更精细的交错是制程一的制造挑战。

[0048]

冲压件通过设置在每个冲压件上的手段被压缩和不可分离地彼此附接。所需的磁行为可通过材料的最佳化组合,面的尺寸和轮廓以及堆叠图案/被交错叠片来获得。

[0049]

在封装所述裸最佳化磁芯之前,执行所述磁性增强处理包括如下:

[0050]

晶粒生长:无氧退火导致磁性材料生长的晶粒,而不会引起诱发锈蚀方面的劣化。按照本发明,在氢环境中进行无氧退火。将裸最佳化磁芯升高到1120到1180℃的浸泡温度4到6小时,然后使其冷却至室温,所有在氢气氛中。温度,持续时间和氢存在的这种组合还导致去除晶粒生长抑制剂如碳,硫等,以确保磁性能的最佳化增强。在退火过程中,晶粒细化以去除晶粒生长抑制剂,晶界汇合以增加晶粒尺寸和消除应力。由于晶界不具有晶体结构,所以它们不具有任何磁性能。因此,具有很少和薄的边界对于磁性能是良好的。如果存在过度生长,则晶界趋于变厚,这将是有害的,因为过大颗粒在高频处具有涡电流损耗,并且厚边界在磁通路径上是阻挡的。因此,蒸煮器气氛控制成为一个重要的品质控制挑战。碳,硫,氯,氧或任何外来物质的存在对晶粒生长是有害的。用硅橡胶密封件仔细地夹紧蒸煮器门,以确保蒸煮器内没有空气泄漏。在夹持蒸煮器之后,检查蒸煮器以进行泄漏测试,以确保蒸

煮器和输入气体管线中不存在泄漏。控制气体流速以得到每小时5体积变化。为了在整个炉的整个长度上保持输入气体纯度,使用从蒸煮器的后部延伸到具有设计的孔的前部的氢气输入线。为了对于磁性能达到最小值为1.33的制程能力指标,保持蒸煮器均温在+/-12℃内,在退火时预浸泡1小时,以确保蒸煮器在不同区域中的部件达到相同的温度。温度被升高到150℃/小时。退火后的部件上的任何应力,导致磁性能的劣化。冷却速率保持在规定速率优选为100℃-150℃/小时。蒸煮器在指定温度下打开,优选为100℃以确保部件和蒸煮器不会在暴露于空气时被氧化。

[0051]

进行真空清漆浸渍和烘烤,以防止叠片随时间而分离的趋势,并且借此用于将层彼此结合,还用于通过利用气隙进一步将层隔热。在100℃预热的裸磁芯,然后在3-4mbar压力下进行清漆浸渍制程20分钟,然后在120℃/小时下固化。随后在180℃下后固化1-2小时。所述方法使清漆层占据往昔的所述气隙。

[0052]

为了提供可选的树脂涂层,将裸磁芯在250℃预热20分钟,然后浸入振动树脂粉末中规定时间,所述规定时间取决于所需的涂层厚度和裸磁芯的尺寸。此后,所述芯自然地被空气冷却。

附图说明

[0053]

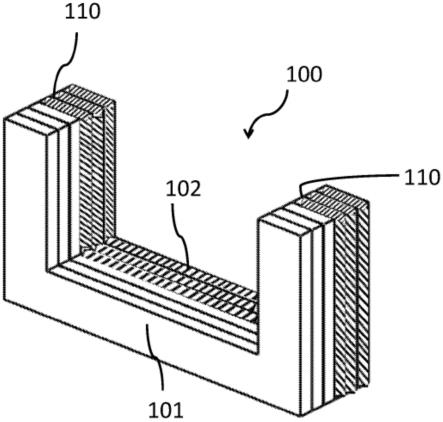

图1是根据本发明的最佳化磁芯组件的透视图,而图1a是这种磁芯组件的配置的透视图。

[0054]

图2是最佳化磁芯组件的不同种类的端部的透视图。

[0055]

图3是磁性材料的剪切面的截面图。

[0056]

图3a-3c是根据本发明制造最佳化磁芯组件的制程的流程图。

[0057]

图4是叠片堆叠的局部正视图。

[0058]

图5,9和10是制程一的阶段图。

[0059]

图6是卷芯的代表性横截面图。

[0060]

图7是校正夹具的插入器的透视图和侧视图,而图8是校正夹具使用中的透视图。

[0061]

图11a-11b,12-12a是制程二的阶段图。

[0062]

图13示出了磁芯的预退火滞后曲线和退火后改进滞后曲线。

[0063]

图14和15是示出气隙和清漆层的叠片的侧视图。

[0064]

图16是封装部件的透视图。

[0065]

图17示出交织叠片。

[0066]

图17a-17d是在低电流和高电流下具有被组合和被交错叠片的力的磁力线的代表图。

具体实施方式

[0067]

现在将借助于附图来描述本发明。应明确理解的是,根据本发明可有多种变化和实施例,并且说明书和其任何部分不应被解释为将本发明限制于此。

[0068]

如图1、图1a、图2所示,本发明是一种最佳化开放式核组件100,其用以对叠片磁芯110的一对端部进行了最佳化。叠片磁芯110的一对端部是相向的111或共平面的112。此外,根据本发明的最佳化磁芯组件100的叠片磁芯110的一对端部是平坦的113或起伏的114。术

语成形的一对端部114也包括具有多个平面的一对端部。已知的,在开放式磁芯中的磁链与位于或被保护在所述对端部之间的感测器120相互作用,因此所述对端部的构造对于上述大多数目的具有重要意义。

[0069]

本发明是一种最佳化开放式磁芯组件100,其包括主磁性合金101和一个或多个补充磁性合金102,具有一对端部是相向的111的和平坦的113,或者一对端部是相向的111和起伏的114,或者一对端部是共平面的112和平坦的113,或者一对端部是共平面的112和起伏的114。最佳化开放式磁芯组件100的叠压因数为96-99%。叠压因数,也称为叠片因数,是有效横截面与物理横截面的比率,并且指示在任何芯组件中引入的累积空气间隙。

[0070]

已知的,根据所述方程式,涡电流是变化磁场引起能量损失的必要的有害副产物

[0071]

e=f(d2/ρ)

[0072]

其中e=能量损耗

[0073]

d=板材的厚度

[0074]

ρ=板材材料的电阻率

[0075]

因此,满足磁性要求的最佳化电阻率的薄板材被选定。在此描述的实施例以具有48%nife的0.2mm薄板材作为主磁性合金101。以sife的0.2mm薄板材使用作为补充磁性合金102。这些板材的初始硬度为420至480hv在维氏量表上。根据本发明,一种较低厚度和较高硬度的组合有利于产生包括纵切和剪切在内的无毛边加工,这使涡电流最小化。

[0076]

格规如以上推导的应用输入10和水平一20以及包括

[0077]-磁性材料,

[0078]-叠片厚度,

[0079]-硬度,

[0080]-基于感测器和精度的叠片形状,

[0081]-磁极形状,和

[0082]-核芯尺寸

[0083]

所导致对制程一30或制程二40的选择,随后的是磁性能增强处理50,以获得根据本发明的最佳化开放式磁芯组件100。

[0084]

图3中,磁性材料90预涂覆有电绝缘层90c。所述电绝缘层90c具有“流动特性”,即,所述电绝缘层90c流到所述磁性材料90的剪切边缘和剪切表面89上,使得所述剪切边缘和所述剪切表面89的50%至100%仍保持覆盖所述电绝缘层90c

[0085]

一种制造有共平面和平坦的一对端部,或者具有相向的和平坦的一对端部的最佳化磁芯组件100的制程一30,是通过包卷方法。如图3a-图3c、图4-图10和图11a-图11b所示。在此制程中有最小的或没有材料浪费。

[0086]

已知的,叠片的使用在叠片之间引入不需要的气隙51,不利地影响芯的磁导率。所述气隙被有效减小如下:

[0087]

捕获起始边缘61,其中所述主磁性合金101的所述磁性材料90的所述板材的卷的所述起始边缘62被折叠和锁定地接合在芯轴64中的槽63。

[0088]

为了达到目标叠压因数,所述磁性材料90的板材当所述芯轴64旋转时被拉伸力ft65所保持。所述拉伸力ft65显著低于且相称于所述板材的拉伸强度。另外,通过暂时停止正交平面67中的芯轴64而间歇地施加压缩力fc66。

[0089]

在达到如此卷芯91的所需宽度68时,所述板材是开缝的,并且由此产生的板材的最后边缘永久地设置在所述卷芯91上,优选地通过多点焊接固定(未示出)。

[0090]

当这样的卷芯91从芯轴上拆卸时,总体上观察到拱形67在周围,如图6所示。

[0091]

图7和图8,示出了包括插入器35和壳体32的校正夹具31。插入器35具有四个进入侧面36的进入角33和一个出口面37的四个出口角34。入口面36小于出口面37。入口角33和出口角34通过棱柱体38连接。使卷芯91穿过校正夹具31。因此,通过所述拱形校正69过程,获得主磁性合金101的经校正的卷芯92。

[0092]

在完全相同的步骤之后,产生补充磁性合金102的经校正的卷芯92s,所述补充磁性合金的经校正的卷芯92s的外部宽度81s和外部高度82s倾向等于主磁性合金101的经校正的芯92的内部宽度81和内部高度82。所述补充磁性合金102的经校正的卷芯92s被干涉地插入到主磁性合金101的经校正的卷芯92中以来到混合校正芯93。如图9所示

[0093]

所述混合校正芯93被开槽然后切片,以获得裸磁芯组件94,其被封装在非磁性树脂或非磁性工程塑料体(图15)中,在磁性增强处理50之后。

[0094]

在图11a-11b中,作为变型,所述主/补充磁性合金101/102的选定的磁性材料90的板材的卷的起始边缘62设置有多个孔口71,并且每个孔口与弹簧72s设置在第二芯轴64s中的弹簧加压的销72接合。为了从第二芯轴64s上拆卸这样的卷芯,所述弹簧加压的销72被拉回以释放这样的卷芯91。

[0095]

如图3a至图3c、图12、图12a所示,制造具有相向的111和起伏的114一对端部的所述最佳化开放式磁芯组件100的制程二40,或者具有共平面的112和起伏的114,在此描述于下文中。优选实施例是通过冲压方法生产的。所述冲压方法被配置以产生具有特定于具有最佳化和所需磁链的感测器装置的轮廓的磁芯,提供唇缘半径和避免尖角,因为先前描述的包覆制程产生的最佳化芯部为平面而带有尖锐端部。

[0096]

订制冲压工具52被配置以产生所需数量的主磁性合金101的主冲压件53和所需数量的补充磁性合金102的补充冲压件53b,它们之后被堆叠55在一起。所述主冲压件53和所述补充冲压件53b通过设置在每个冲压件上的接合手段被压缩和不可分离地彼此附接。由此,得到了一种裸磁芯94。

[0097]

在优选实施例中,所述接合手段是多个部分变位的突起54。所述主冲压件53和所述补充冲压件53b上的所述电绝缘层90c沿剪切工具的行进方向流动,并保持所述新的边缘/新暴露的表面89仍被覆盖。接合手段可以是与铆钉或熔融金属接合的孔。

[0098]

所述裸磁芯94在非磁性树脂或非磁性工程塑料体(图16)中被封装于壳体73和盖76中,在磁性增强处理50产生根据本发明的所述最佳化磁芯组件100之后。

[0099]

所述所需数量的所述主磁性合金101的主冲压件53和所述补充磁性合金102的补充冲压件53b的堆叠在个别的单组或多组中。最佳化磁性能是通过被交错叠片70、交替所述主冲压件53和所述补充冲压件53b获得,如图17所示,例如一个主冲压件53和一个补充冲压件53b的交替;或其任何替代组合来获得。图17a-17d充分说明了比较的益处,其中图17a和17b具有被组合的主冲压件53和补充冲压件53b,而图17c和17d具有被交错的主冲压件53和补充冲压件53b。图17a和17c示意性地映射了低电流的磁场59,100ma至10a,而图17b和17d图示了高电流的磁场59,10a至1000a。本领域技术人员很清楚地意识到nife作为高磁导率磁性材料的磁性行为,以及sife作为相对较低的磁导率磁性材料。在参考图17a和17b所示

的被组合叠片中的组合行为及它们先前已知的单独的磁行为之下,图17c和17d清楚地显示了它们在被交错叠片(70)中的组合行为,电流范围为10ma至1000a。被交错叠片70产生更均匀的磁场分布,由两种不同的线类型的多个磁力线表示;并且这是本发明的精神,因为感测器120位置中的任何变化不会导致测量和/或屏蔽变化。

[0100]

这种交错可通过制程一30和/或制程二40被等效地获得,尽管更精细的交错是制程一30的制造挑战。

[0101]

冲压件53,53b通过设置在每个冲压件53,53b上的手段被压缩和不可分离地彼此附接。所需的磁行为可通过材料的最佳化组合,面的尺寸和轮廓以及堆叠图案/被交错叠片70来获得。

[0102]

在封装图16所述裸磁芯94之前,执行所述磁性增强处理50包括如下:

[0103]

晶粒生长56:无氧退火导致磁性材料生长的晶粒,而不会引起诱发锈蚀方面的劣化。按照本发明,在氢环境中进行无氧退火。将裸最佳化磁芯升高到1120到1180℃的浸泡温度4到6小时,然后使其冷却至室温,所有在氢气氛中。温度,持续时间和氢存在的这种组合还导致去除晶粒生长抑制剂如碳,硫等,以确保磁性能的最佳化增强。在退火过程中,晶粒细化以去除晶粒生长抑制剂,晶界汇合以增加晶粒尺寸和消除应力。由于晶界不具有晶体结构,所以它们不具有任何磁性能。因此,具有很少和薄的边界对于磁性能是良好的。如果存在过度生长,则晶界趋于变厚,这将是有害的,因为过大晶粒在高频处具有涡电流损耗,并且厚边界在磁通路径上是阻挡的。因此,蒸煮器气氛控制成为一个重要的品质控制挑战。碳,硫,氯,氧或任何外来物质的存在对晶粒生长是有害的。用硅橡胶密封件仔细地夹紧蒸煮器门,以确保蒸煮器内没有空气泄漏。在夹持蒸煮器之后,检查蒸煮器以进行泄漏测试,以确保蒸煮器和输入气体管线中不存在泄漏。控制气体流速以得到每小时5体积变化。为了在整个炉的整个长度上保持输入气体纯度,使用从蒸煮器的后部延伸到具有设计的孔的前部的氢气输入线。为了对于磁性能达到最小值为1.33的制程能力指标,保持蒸煮器均温在+/-12℃内,在退火时预浸泡1小时,以确保蒸煮器在不同区域中的部件达到相同的温度。温度被升高到150℃/小时。退火后的部件上的任何应力,导致磁性能的劣化。冷却速率保持在规定速率优选为100℃-150℃/小时。蒸煮器在指定温度下打开,优选为100℃以确保部件和蒸煮器不会在暴露于空气时被氧化。图13示出了退火前的磁滞曲线77和退火后改进的磁滞曲线78。

[0104]

进行真空清漆浸渍和烘烤57,以防止叠片随时间而分离的趋势,并且借此用于将层彼此结合,还用于通过利用气隙进一步将层隔热。在100℃预热的裸磁芯,然后在3-4mbar压力下进行清漆浸渍制程20分钟,然后在120℃/1小时下固化。随后在180℃下后固化1-2小时。所述方法使清漆层75占据往昔的所述气隙74,如图14-图15所示。

[0105]

为了提供可选的树脂涂层58,将裸磁芯在250℃预热20分钟,然后浸入振动树脂粉末中一规定时间,所述规定时间取决于裸磁芯于所需的涂层厚度和尺寸。此后,所述芯自然地被空气冷却。

[0106]

本发明的最佳化磁芯组件100可配置在通量集中器和屏蔽件的所有应用中;并且由于其精度和稳定性,特别可配置在汽车中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1