电阻器的制造方法以及电阻器与流程

1.本发明涉及电阻器的制造方法以及电阻器。

背景技术:

2.在安装于基板的电阻器中,已经提出了具有低电阻和适合于高电流测量的电流路径的电阻(参见jp2002-57009a)。

技术实现要素:

3.近年来,伴随着电子设备的高功能化,针对用于安装电子零件的电路基板,提高了高密度安装的要求。但是,在日本专利特开jp2002-57009a所记载的电阻器中,难以一边维持尺寸精度,一边进一步小型,依然残留有改善的余地。

4.本发明着眼于上述问题点而作,其目的在于,一边确保尺寸精度,一边将电阻器设为小型。

5.作为本发明的一方式的电阻器的制造方法为以下制造方法,即,通过将电极材料、电阻材料和电极材料依次重叠,并在重叠方向上施加压力而接合,从而形成电阻器母材,使所述电阻器母材穿过模具,所述模具形成有与所述电阻器母材的外形尺寸相比较小的尺寸的开口部,由穿过所述模具的所述电阻器母材获得独立的电阻器。

6.另外,作为本发明的一方式的电阻器为被安装于电路基板的电阻器,且为以下电阻器,即,具备:电阻材料;第一电极材料,其与所述电阻材料的一方的端面接合;第二电极材料,其与所述电阻材料的另一方的端面接合,在所述电阻器的表面,具有在相对于所述第一电极材料、所述电阻材料和所述第二电极材料相连的接合方向而正交的方向上延伸的条状的凹凸。

7.根据上述方式,能够一边确保尺寸精度,一边将电阻器设为小型。

附图说明

8.图1为用于对本发明的第一实施方式所涉及的电阻器进行说明的立体图。

9.图2为用于对本发明的第二实施方式所涉及的电阻器进行说明的立体图。

10.图3为从向电路基板的安装面侧观察到第二实施方式所涉及的电阻器的立体图。

11.图4为用于对本发明的变形例1所涉及的电阻器进行说明的侧视图。

12.图5为用于对本发明的变形例2所涉及的电阻器进行说明的侧视图。

13.图6为用于对本发明的变形例3所涉及的电阻器进行说明的立体图。

14.图7为对变形例3所涉及的电阻器被安装于电路基板的状态进行说明的剖视图。

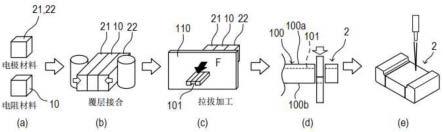

15.图8为对本发明的实施方式所涉及的电阻器的制造方法进行说明的示意图。

16.图9a为从拉拔方向f的上游侧观察到在图8所示的工序(c)中被使用的模具的主视图。

17.图9b为对本实施方式所涉及的电阻器的制造方法中的加工形状的工序进行说明

的示意图。

18.图10为在本实施方式所涉及的电阻器的制造方法中,对将电阻器母材的尺寸调节为能够插通于模具的尺寸的工序进行说明的示意图。

具体实施方式

19.[电阻器的说明]

[0020]

<第一实施方式>

[0021]

关于本发明的第一实施方式所涉及的电阻器1,使用图1进行详细说明。图1为对本实施方式所涉及的电阻器1的结构进行说明的立体图。

[0022]

电阻器1具备电阻材料10、第一电极材料11、和第二电极材料12,第一电极材料11、电阻材料10、以及第二电极材料12依次被接合。电阻器1被安装于在图1中未被示出的电路基板等。例如,电阻器1被配置于在电路基板的焊盘图案上所形成的一对电极上。在本实施方式中,电阻器1被用作电流检测用电阻器(分流电阻器)。

[0023]

另外,在本实施方式中,将第一电极材料11和第二电极材料12所排列的方向(电阻器1的长度方向)设为x方向(将第一电极材料11侧设为+x方向,并将第二电极材料12侧设为-x方向)。此外,将电阻器1的宽度方向设为y方向(将图1的纸面跟前侧设为+y方向,将图1的纸面纵深侧设为-y方向),并将电阻器1的厚度方向设为z方向,从而将z方向、y方向、z方向设为彼此正交。

[0024]

电阻材料10能够与用途相匹配地使用低电阻至高电阻的材料。在本实施方式中,从高精度地检测大电流的观点出发,优选为,电阻材料10是电阻率较小、且电阻温度系数(tcr)较小的电阻体材料。作为一示例,能够使用铜

·

锰

·

镍系合金、铜

·

锰

·

锡系合金、镍

·

铬系合金、铜

·

镍系合金等。

[0025]

虽然在本实施方式中,从高密度安装的观点出发,电阻材料10被形成为方形,但是,电阻材料10的形状也可以为梯形。

[0026]

从确保稳定的检测精度的观点出发,优选为,第一电极材料11以及第二电极材料12是电传导性以及热传导型良好的导电性材料。作为一示例,能够使用铜、铜系合金等,以作为第一电极材料11以及第二电极材料12。在铜中,优选为,使用无氧铜(c1020)。第一电极材料11和第二电极材料12能够使用彼此相同的材料。

[0027]

第一电极材料11具有与电阻材料10的一方的端面大致相同形状的端面,在该端面上,与电阻材料10的一方的端面接合。另外,第二电极材料12相对于与面向电阻材料10的一方的端面的另一方的端面而具有大致相同形状的端面,在该端面上与电阻材料10的另一方的端面接合。

[0028]

在本实施方式中,电阻材料10和第一电极材料11的接合部13、以及电阻材料10和第二电极材料12的接合部14彼此通过覆层接合(固相接合)而接合。即,接合部13、14中的接合面分别成为电阻材料10和电极材料11、12双方的金属原子彼此扩散后的扩散接合面。

[0029]

在电阻材料10和第一电极材料11的接合部13处,电阻材料10与第一电极材料11的边界没有台阶,是平坦的。换言之,电阻材料10和第一电极材料11平滑地连续。在电阻材料10和第二电极材料12的接合部14处,也同样地,电阻材料10与第二电极材料12的边界没有台阶,是平坦的,电阻材料10和第二电极材料12平滑地连续。即,接合部13、14的表面以遍及

电阻器1的全周的方式而被形成为平坦(没有台阶的状态)。

[0030]

从一边确保tcr(电阻温度系数[ppm/℃]),一边减小电阻值的观点出发,电阻材料10的长度方向上的电阻材料10的长度l0、第一电极材料11的长度l1、和第二电极材料12的长度l2之比能够任意地进行设定,作为一示例,能够设为l1:l0:l2=1:2:1。

[0031]

此外,从减小电阻值的观点出发,电阻材料10的长度l0相对于电阻器1的长度l(=l1+l0+l2)的比率能够设为50%以下。

[0032]

在本实施方式中,电阻器1在表面具有条状凹凸15。在本实施方式中,条状凹凸15被形成于电阻器1的向电路基板的安装面16、和安装面16的相反面17。另外,条状凹凸15以遍及宽度方向y的方式而被形成。此处,电阻器1的安装面16是指,在电阻器1中与电路基板对置的面整体。

[0033]

另外,条状凹凸15在同第一电极材料11与电阻材料10的接合面相对的相反面11a、和同第一电极材料12与电阻材料10的接合面相对的相反面12a处,分别以遍及宽度方向y的方式而被形成。

[0034]

由条状凹凸15的凹部和凸部决定的表面粗糙度能够以算术平均粗糙度(ra)而设为大约0.2~0.3μm。

[0035]

在本实施方式中,从与高密度电路基板相适合的观点出发,x方向上的电阻器1的长度l能够设为3.2mm以下,y方向上的电阻器1的长度w能够设为1.6mm以下(产品规格3126尺寸以下)。另外,从后述的制造方法中的处理性、例如、作为电阻器1的基础的电阻器母材的破断防止等观点出发,x方向上的电阻器1的长度l能够设为1.0mm以上,y方向上的电阻器1的长度w能够设为0.5mm以上(产品规格1005尺寸以上)。

[0036]

另外,在本实施方式中,从实现低电阻的观点出发,电阻器1的电阻值以成为2mω以下的方式而被调节。此处的低电阻是指,包括与一般的电阻器的电阻值相比较低的电阻值的概念。

[0037]

在本实施方式中,电阻器1的在y方向上延伸的缘边部分p均具有倒角形状。在本实施方式中,从在缘边部分p所产生的电迁移的抑制和热循环耐久性提高的观点出发,优选为,缘边部分p的曲率半径为r=0.1mm以下。

[0038]

<作用效果>

[0039]

接着,对第一实施方式中的作用效果进行说明。

[0040]

在本实施方式中,在电阻材料10与第一电极材料11的接合部13、以及电阻材料10与第二电极材料12的接合部14上,分别形成有电阻材料10和电极材料11、12双方的金属原子彼此扩散后的扩散接合面。借此,电阻材料10和第一电极材料11、以及电阻材料10和第二电极材料12彼此被牢固地接合,因此,能够获得良好的电特性。

[0041]

在本实施方式中,电阻器1被形成为方形。当电阻材料10为方形时,从被形成为与电阻材料10的端面大致相同的形状、且与电阻材料10的端面接合的第一电极材料11以及第二电极材料12起在电阻材料10中流动的电流的路径成为直线性的,因此,能够使电阻值稳定。另外,在电阻器1中,电阻材料10被接合在电极材料11、12之间,因此,能够将电阻材料10的体积设为必要最小限度而调节电阻值。

[0042]

另外,在电阻器1中,在电阻材料10与第一电极材料11的接合、以及电阻材料10与第二电极材料12的接合中,未使用例如由电子束(electron beam)实施的焊接,因此,在接

合部13、14中没有焊道(bead,凹凸形状的焊接痕迹)。因此,不会在对电阻器1的表面实施打线接合(wire bonding)等的情况下对接合性进行损害。

[0043]

此外,在本实施方式中,接合部13、14的表面以遍及电阻器1的全周的方式而被形成为扁平。因此,在当将电阻器1向电路基板进行安装时等、使用喷嘴而一边吸附电阻器1一边上抬的作业中,能够提高对喷嘴的吸附性。因此,提高了将电阻器1向电路基板进行安装时的作业性。

[0044]

在本实施方式中,条状凹凸15以遍及宽度方向y的方式而被形成于安装面16、安装面16的相反面17、第一电极材料11中的与电阻材料10接合的面的相反面11a、第二电极材料12中的与电阻材料10接合的面的相反面12a上。因此,对于处理电阻器1的作业者而言,在向电路基板的安装时,电阻器1的安装方向和安装姿势的目视确认性较佳。

[0045]

另外,该条状凹凸15与由焊道形成的凹凸相比较为平滑,不会损害打线接合中的接合性。

[0046]

在本实施方式中,电阻器1的接合方向(x方向)上的长度l被形成为为3.2mm以下,y方向上的长度w被形成为1.6mm以下。另外,电阻器1的电阻值被调节为2mω以下。

[0047]

在该尺寸中,若是将电阻材料和电极材料焊接的一般的电阻器的话,则从确保尺寸精度的观点出发,例如,需要考虑在由电子束实施的焊接中所产生的焊道的影响,但是,由于电阻材料10和电极材料11、12通过扩散接合而被接合,因此,能够这样小型且低电阻地设计本实施方式所涉及的电阻器1。

[0048]

在本实施方式中,电阻器1的缘边部分p成为倒角形状。在一般的电阻器中,在未被倒角的角部分处,电流密度变大,产生被称为电迁移的现象,或者,同样地在角部分热应力集中,从而容易产生电阻器的缺损。另外,由于该电迁移施加了随着电路尺寸微小化而无法无视的影响,因此,电阻器越是小型、电迁移越是显著化的情况令人担忧。

[0049]

对此,本实施方式所涉及的电阻器1通过使缘边部分p被倒角,从而缓解了缘边部分p中的电流密度的偏移。借此,能够抑制电迁移的产生。另外,同样地,能够缓和热应力集中,因此,能够提高热循环耐久性。

[0050]

因此,根据电阻器1,能够一边确保尺寸精度,一边将电阻器设为小型。借此,电阻器1能够应对于针对近年来的用于安装电子零件的电路基板的高密度要求。另外,除此之外,由于电极材料11、12和电阻材料10的接合部13、14上没有焊道,因此,容易确保电极间距离,从而容易减小电阻值。因此,电阻器1也能够应对于高电力要求。

[0051]

<第二实施方式>

[0052]

图2为对本发明的第二实施方式所涉及的电阻器2进行说明的立体图,图3为从向电路基板的安装面侧观察到第二实施方式所涉及的电阻器2的立体图。

[0053]

电阻器2具备电阻材料10、第一电极材料21、和第二电极材料22。电阻材料10、第一电极材料21、以及第二电极材料22在接合部23、24处被彼此被覆层接合。电阻器2具有形状与第一实施方式所涉及的电阻器1不同的第一电极材料21以及第二电极材料22。

[0054]

第一电极材料21具备:主体部31,其与电阻材料10接合;延长部32,其从主体部31在-z方向上延伸。另外,第二电极材料22具备:主体部41,其与电阻材料10接合;延长部42,其与主体部41一体形成,并从主体部41在-z方向上延伸。

[0055]

主体部31具备朝向电阻材料10突出、且具有与电阻材料10的一方(+x方向)的端面

大致相同形状的端面的突出部311。主体部31在该突出部311处,以与电阻材料10的+x方向的端面对接的形态而被接合。在主体部31与电阻材料10的接合部23中,在电阻材料10与主体部31的突出部311的边界处没有台阶,是平坦的,电阻材料10和主体部31平滑地连续。即,接合部23的表面以遍及电阻材料10和主体部31的边界的全周的方式而被形成为平坦(无台阶的状态)。

[0056]

第二电极材料22中的主体部41也还与主体部31同样地被构成。主体部41在突出部411处,以与电阻材料10的-x方向的端面对接的形态而被接合。

[0057]

由于在主体部31上形成有在z方向上延伸的延长部32,因此,当将电阻器2安装于电路基板时,通过使延长部32朝向电路基板侧,从而能够构成用于供延长部32与电路基板接合的脚部。延长部42也与延长部32同样地被构成。

[0058]

另外,在本实施方式中,电阻器2在电阻器2中的朝向电路基板的安装面51、安装面51的相反面52、第一电极材料21中的与电阻材料10接合的面的相反面21a、和第二电极材料22中的与电阻材料10接合的面的相反面22a处,分别以遍及与x方向正交的y方向的方式而具有条状凹凸50。此处,安装面51是指与电路基板对置的面整体,不仅包括延长部32、42的电路基板侧的面,也包括电阻材料10的电路基板侧的面。

[0059]

<作用效果>

[0060]

接着,对第二实施方式中的作用效果进行说明。

[0061]

接合部23中的接合面分别成为电阻材料10和电极材料21的金属原子彼此扩散后的扩散接合面。因此,电阻材料10和第一电极材料21之间即便未通过电子束而被焊接,也彼此被牢固地接合。另外,电阻材料10与第二电极材料22之间也是同样的。借此,电阻器2能够获得良好的电特性。

[0062]

另外,在电阻器2中,除了作为图1所示的电阻器1产生的效果而说明的目视确认性、接合性、喷嘴吸附性、电迁移的抑制以及热循环耐久性之外,还起到了以下的效果。

[0063]

即,通过第一电极材料21以及第二电极材料22具有延长部32、42,从而当电阻器2向电路基板被安装时,延长部32、42能够构成脚部。借此,当电阻器2向电路基板被安装时,无需以电阻材料10与电路基板不接触的方式而在电路基板与电阻材料10之间设置用于绝缘的结构。

[0064]

<变形例>

[0065]

接着,对第二实施方式的变形例进行说明。

[0066]

(变形例1)

[0067]

图4为对本实施方式的变形例1所涉及的电阻器3进行说明的侧视图。

[0068]

电阻器3具备与电阻材料10接合的第一电极材料61和第二电极材料62。第一电极材料61具备:主体部63,其与电阻材料10接合;延长部64,其与主体部63一体形成,并从主体部63在-z方向上延伸。另外,第二电极材料62具备:主体部65,其与电阻材料10接合;延长部66,其与主体部65一体形成,并从主体部65在-z方向上延伸。

[0069]

主体部63具备朝向电阻材料10突出、且具有与电阻材料10的一方(+x方向)的端面大致相同形状的端面的突出部631。主体部63在该突出部631处,以与电阻材料10的+x方向的端面对接的形态而被接合。另外,主体部65具备朝向电阻材料10突出、且具有与电阻材料10的一方(+x方向)的端面大致相同形状的端面的突出部651。主体部65在该突出部651处,

以与电阻材料10的-x方向的端面对接的形态而被接合。

[0070]

另外,虽然在图4中未出现,但是,也在电阻器3的外周面以遍及y方向的方式而形成有条状凹凸。

[0071]

在变形例1中,x方向上的电阻材料10的长度l0被形成为与第一电极材料61的长度l1以及第二电极材料62的长度l2相比较小。

[0072]

另外,电阻器3中的电阻材料10的z方向的长度dr、第一电极材料61的主体部63的长度dr、以及第二电极材料62的主体部65的长度dr被形成为,与第二实施方式的电阻器2的z方向上的电阻材料10的长度dr、第一电极材料21的主体部31的长度dr、以及第二电极材料22的主体部41的长度dr相比较大。

[0073]

另外,延长部64、66的z方向的长度dl被形成为,与电阻器3中的电阻材料10、主体部63以及主体部65的长度dr相比较小,即,较短。

[0074]

另外,在x方向上,第一电极材料61的主体部63的长度l11和第二电极材料62的主体部65的长度l21被形成为,与x方向上的电阻器2的主体部31、41各自的长度相比较短。

[0075]

通过设为上述结构,从而即便在与第二实施方式相比而缩短电阻体的长度l0的情况下,由于第一电极材料61、电阻材料10和第二电极材料62依次被重叠,从而具有由并接接合产生的接合面,因此,也能够确保电极间距离。因此,能够一边确保电路基板与电阻材料10的安装面的距离,一边实现电阻器3的低电阻化。另外,能够提高供电阻器3安装的电路基板的设计的自由度。

[0076]

(变形例2)

[0077]

图5为对本实施方式的变形例2所涉及的电阻器4进行说明的侧视图。电阻器4具备与电阻材料10接合的第一电极材料71和第二电极材料22。第一电极材料71具备与电阻材料10接合的主体部73和延长部74。另外,第二电极材料72具备与电阻材料10接合的主体部75和延长部76。

[0078]

主体部73具备具有与电阻材料10的一方(+x方向)的端面大致相同形状的端面的突出部731。主体部73在该突出部731处,以与电阻材料10的端面对接的形态而被接合。另外,主体部75具备具有与电阻材料10的另一方(-x方向)的端面大致相同形状的端面的突出部751,并在该突出部751处,以与电阻材料10的端面对接的形态而被接合。

[0079]

另外,虽然在图5中未出现,但是,也在电阻器4的外周面以遍及y方向的方式而形成有条状凹凸。

[0080]

电阻器4的延长部74、76的z方向的长度dl被形成为,与电阻材料10的长度dr、第一电极材料71的主体部73的长度dr以及第二电极材料72的主体部的长度dr相比较大。借此,与变形例1相比较,能够一边扩大电路基板与电阻材料10的安装面的间隔,一边实现电阻器4的低电阻化。另外,与变形例1相同,能够提高供电阻器4安装的电路基板的设计的自由度。在本变形例中,能够考虑电阻器4的tcr特性和高频率特性来决定z方向上的延长部64、66的长度dl。

[0081]

(变形例3)

[0082]

图6为对本实施方式的变形例3所涉及的电阻器5进行说明的立体图。另外,图7为对电阻器5被安装于电路基板的状态进行说明的剖视图。

[0083]

电阻器5具备与电阻材料10接合的第一电极材料81和第二电极材料82。第一电极

材料81具备与电阻材料10接合的主体部83和延长部84。另外,第二电极材料82具备与电阻材料10接合的主体部85和延长部86。

[0084]

主体部83具备与电阻材料10接合的突出部831。另外,主体部85具备与电阻材料10接合的突出部851。

[0085]

另外,虽然也在电阻器5的外周面上以遍及y方向的方式而形成有条状凹凸,但是,为了便于说明,在图6中被省略了。

[0086]

在本变形例所涉及的电阻器5中,在z方向上,第一电极材料81的长度d1大于第二电极材料82的长度d2(d1>d2)。

[0087]

根据本变形例,如图7所示,能够进行以下设计,即,当在被形成于电路基板的焊盘图案91、92与电阻器5的一方的延长部86之间安装另一半导体93时,使z方向上的第一电极材料81的长度d1大于第二电极材料82的长度d2的设计。借此,能够对存在于电阻器5与电路基板之间的半导体93的厚度进行吸收,从而能够将从电路基板起的电阻器5的突出量收纳为预定值。另外,在电阻器5中,也可以在延长部86与电路基板之间存在与半导体93不同的厚度的另一半导体。

[0088]

[电阻器的制造方法的说明]

[0089]

接着,关于上述实施方式所涉及的电阻器1~5的制造方法,使用图8来详细地说明。由于上述实施方式所涉及的电阻器1、2、以及变形例所涉及的电阻器3、4、5的制造方法的基本结构是相同的,因此,以下,对电阻器2的制造方法进行说明。

[0090]

图8为对第二实施方式所涉及的电阻器2的制造方法进行说明的示意图。

[0091]

第二实施方式所涉及的电阻器2的制造方法具备:准备材料的工序(a)、接合材料的工序(b)、加工形状的工序(c)、切断为各个电阻器的工序(d)、和使用激光而调节电阻器的电阻值的工序(e)。

[0092]

在准备材料的工序(a)中,准备电阻材料10和电极材料21、22。电阻材料10和电极材料21、22为平角状的长条的线材。在本实施方式中,从电阻器的尺寸、电阻值以及加工性的观点出发,优选为,作为电阻材料10的材料而使用铜

·

锰

·

镍系合金、铜

·

锰

·

锡系合金,作为电极材料21、22的材料而使用无氧铜(c1020)。

[0093]

在接合材料的工序(b)中,将第一电极材料21、电阻材料10和第二电极材料22依次重叠,并在重叠方向上施加压力而接合,从而形成电阻器母材100。

[0094]

即,在工序(b)中,实施所谓异种金属材料间的覆层接合。被覆层接合的第一电极材料21和电阻材料10的接合面、以及第二电极材料22和电阻材料10的接合面成为双方的金属原子彼此扩散后的扩散接合面。

[0095]

借此,不用进行目前这样的由电子束实施的焊接,就能够将电阻材料10与第一电极材料21的接合面、和电阻材料10与第二电极材料22的接合面彼此牢固地进行接合。另外,在电阻材料10与第一电极材料21的接合面以及电阻材料10与第二电极材料22的接合面,能够获得良好的电特性。

[0096]

图9a为从拉拔方向f的上游侧观察到在图8所示的工序(c)中被使用的模具110的主视图。另外,图9b为对电阻器2的制造方法中的加工形状的工序(c)进行说明的示意图。在图9b中,模具110由图9a的b-b线的剖视图表示,电阻器部件100由侧视图表示。

[0097]

在工序(c)中,使通过覆层接合而获得的电阻器母材100穿过模具110。当制造电阻

器2时,作为一示例,能够使用图9a所示的模具110。

[0098]

在模具110上,形成有开口部111。开口部111具有:入口开口112,其被设定为能够供电阻器母材100插入的尺寸;出口开口113,其被设定为与电阻器母材100的外形尺寸相比较小的尺寸;插通部114,其从入口开口112朝向出口开口113而被形成为圆锥状。在本实施方式中,开口部111被形成为角部分被加工成倒角形状的矩形。

[0099]

另外,在开口部111的任意的边中的一部分,应用具有朝向开口中央而突出的突出形状110a的模具110。

[0100]

通过使电阻器母材100穿过这种形状的模具110,从而使电阻器母材100从全方向进行压缩变形,并且,在电阻器母材100上,通过突出形状110a而形成有向拉拔方向f连续的槽101。

[0101]

另外,在本实施方式中,在工序(c)中,当使电阻器母材100穿过模具110时,利用夹具120而拉拔电阻器母材100,从而应用拉拔工法。此时,条状凹凸作为滑动痕迹而被形成于电阻器母材100的表面。

[0102]

在工序(c)中,除了实施通过一次拉拔而完成成形的拉拔加工之外,也可以实施以下拉拔加工,即准备开口部111的尺寸不同的多个模具、并使电阻器母材100逐级地穿过上述多个模具。

[0103]

另外,在工序(c)中,通过变更模具110的开口部111的形状,从而例如,能够制造出不具备延长部的电阻器1、作为变形例而示出的电阻器3、4、5等。

[0104]

当制造电阻器2时,作为一示例,在开口部111的一边中的一部分应用具有朝向开口中央而突出的形状的模具110。在电阻器母材100上,通过被设置于模具110的突出形状110a而形成在拉拔方向f上连续的槽101。

[0105]

当分别切断电阻器母材100时,该槽101构成由电阻材料10、第一电极材料21的主体部31、延长部32、第二电极材料22的主体部41和延长部42围住的凹部。

[0106]

在后续于工序(c)的工序(d)中,以成为被设计的宽度方向的尺寸w的方式而从电阻器母材100中切出电阻器。另外,在本实施方式中,在工序(d)中,优选为,从在电阻器母材100上形成有槽101的面100a朝向相反面100b进行切断。

[0107]

最后,在工序(e)中,通过根据需要使用激光而在电阻器2的电阻材料10的预定部分形成缺损部分,从而调节电阻值。

[0108]

通过经过以上的工序(a)~(e),从而能够由电阻器母材100获得单片的电阻器1。

[0109]

<作用效果>

[0110]

接着,对本实施方式中的作用效果进行说明。

[0111]

根据本实施方式所涉及的制造方法,以将第一电极材料21、电阻材料10和第二电极材料22重叠的方式而施加压力,并通过覆层接合而进行一体化。借此,例如,不使用由电子束实施的焊接,就能够提高电阻材料10和电极材料21、22的接合强度。

[0112]

另外,根据本实施方式所涉及的制造方法,通过使电阻器母材100穿过模具110并从全方向进行压缩,从而能够一边确保尺寸精度,一边对电阻器母材100的外形状进行成型。因此,在电阻器母材100被形成之后,仅通过图8所示的工序(d),就能够制造出独立的电阻器2。

[0113]

因此,能够抑制在通过多个加工工序而制造出电阻器的情况下所产生的个体差。

另外,除此之外,在本实施方式中,通过使覆层接合后的电阻器母材100穿过模具110,并从全方向进行压缩,从而能够进一步提高电阻材料10和电极材料11、12的接合强度。

[0114]

作为从全方向对电阻器母材进行压缩的方法,例如,若电阻器母材为方形,则存在以下方法,即,通过从厚度方向z对电阻器母材进行加压的一对辊而施加第一级的压接,然后,通过从宽度方向(y方向)进行加压的一对辊而施加第二级的压接的方法。

[0115]

但是,虽然在该方法中,在第一级的压接工序中,电阻器母材在厚度方向z上被压缩,但是,在宽度方向y上膨胀。另外,在后续的第二级的压接工序中,电阻器母材在宽度方向y上被压缩,但是,在宽度方向z上膨胀。通过这样制造误差积蓄,从而尺寸精度降低,各个电阻器的特性的偏差、和对电阻器的电力施加时的温度分布的偏差等变大。

[0116]

与此相对,根据本实施方式所涉及的制造方法,通过实施使电阻器母材100穿过模具110的拉拔工序,从而能够在长度方向x以及厚度方向z上均匀地压缩电阻器母材100。

[0117]

因此,与通过使用辊并反复进行从一方向的压缩和从另一方向的压缩而获得的电阻器母材相比,可认为,电阻器母材100形成有电有利的接合界面。因此,能够确保作为完成件的电阻器2的特性的可靠性。

[0118]

在本实施方式所涉及的制造方法中,特别地,通过逐级地使用开口部111的不同的多个模具110,并以逐级地变小的方式而对电阻器母材100的尺寸进行压缩成型,从而能够一边降低对电阻器母材100以及模具110的负载,一边在长度方向x以及厚度方向z上均匀地压缩电阻器母材100。借此,能够抑制作为完成件的电阻器2的特性差。

[0119]

另外,在本实施方式所涉及的制造方法中,在使电阻器母材100穿过模具110的工序(c)中,通过应用拉拔工序,从而与压出工法相比,能够提高完成件的精度。通过使用该制造方法,从而能够实现作为电阻器1的特性的稳定化。

[0120]

特别地,模具110的开口部111的至少出口开口113通过曲线而连续地被形成。借此,能够缓和电阻器母材100穿过开口时所施加的应力,从而能够降低对电阻器母材100和模具110的负载。借此,能够抑制作为完成件的电阻器1的特性差。

[0121]

除此之外,由于至少出口开口113通过曲线而连续地被形成,因此,穿过模具110而获得的电阻器1的角部分被圆形化。借此,能够抑制在缘边部分p处、于电阻器1中所产生的电迁移。另外,能够提高电阻器1的热循环耐久性。

[0122]

另外,根据本实施方式所涉及的制造方法,第一电极材料21、电阻材料10、和第二电极材料22彼此通过扩散接合而被接合,因此,没有焊接焊道。在现有的由焊接实施的接合中,随着电阻器小型化,焊接焊道有时会对电阻值特性施加无法无视的影响。但是,在通过本实施方式所涉及的制造方法而获得的电阻器1~5中,没有该担心。

[0123]

这样,本实施方式所涉及的制造方法使对电阻材料10以及电极材料21、22进行覆层接合而获得的电阻器母材100穿过模具110并进行成型,因此,例如,即便不使用由电子束实施的焊接,也能够提高材料间的接合强度,并且,能够确保较高的尺寸精度。因此,对于小型的电阻器1~5的制造是优选的。

[0124]

当制造电阻器2时,在图8所示的工序(d)中,优选为,从在电阻器母材100上形成有槽101的面100a朝向相反面100b进行切断。借此,能够将因切断而产生的飞边收纳于安装面侧的槽(凹部)的空间。

[0125]

另外,在本实施方式所涉及的制造方法中,也可以在加工形状的工序(c)的前段,

包括将被覆层接合的电阻器母材100的尺寸调节为能够插通于模具110的尺寸的工序。

[0126]

图10为说明在工序(c)的前段被实施的对电阻器母材100的尺寸进行调节的工序的示意图。

[0127]

在该工序中,作为一示例,如图10(a)所示,能够将经由接合材料的工序(b)而获得的电阻器母材100插入至模具110的入口开口112,因此,将电阻器母材100的与拉拔方向f正交的方向上的两端部、即、与图10(b)所示的虚线部分相比靠外侧的部分沿着拉拔方向f进行切断。

[0128]

接着,如图10(c)所示,将电阻器母材100加工成与模具110的入口开口112相适合的尺寸,并插入至模具110。

[0129]

这样,通过在加工形状的工序(c)的前段追加对电阻器母材100的尺寸进行调节的工序,从而能够防止因穿过模具110而产生的对电阻器母材100的压缩应力的偏置。另外,借此,能够抑制作为完成件的电阻器1的特性差。

[0130]

[其它实施方式]

[0131]

上述本发明的实施方式仅仅表示本发明的应用例的一部分,并不是将本发明的技术范围限定于上述实施方式的具体结构的意思。

[0132]

例如,在图2中,电阻器2的y方向的端面(电极材料21、22的y方向的端面)、和电阻材料10与电极材料21、22的接合面在图中被大致正交地表示。另外,沿着电阻器2的y方向的侧面(电阻材料10与电极材料21、22的接合面的相反面22a)、和电阻材料10与电极材料21、22的接合面被大致平行地表示。但是,各面的关系并不限于此。

[0133]

另外,电阻材料10与电极材料21、22的接合面在图2以及图3中由直线表示。但是,由于电阻材料10和电极材料21、22的接合面成为扩散接合面,因此,微观而言,电阻材料10和电极材料21、22双方并未以平滑的端面彼此紧贴。

[0134]

另外,在图2中,安装面51侧的电阻材料10的面积也可以大于相对于安装面51的相反面52的面积。另外,与其相反地,安装面51侧的电阻材料10的面积也可以小于相对于安装面51的相反面52的面积。在电阻器2的侧面(即,电阻器母材100的截面),电阻材料10与电极材料21、22的接合面因覆层接合前的电极材料或者电阻体材料的截面形状而不同。

[0135]

在本实施方式中,作为应用于电阻器1~5的电阻材料10的材料,也可以使用高电阻的电阻材料。借此,能够一边确保电阻器的电阻值,一边使电阻器小型化。

[0136]

本技术要求基于在2020年1月27日向日本专利局提出的日本特愿2020-011192的优先权,并通过参照的方式在本说明书中引入了该申请的全部内容。

[0137]

符号说明

[0138]

1、2、3、4、5 电阻器

[0139]

10 电阻材料

[0140]

11、21、61、71、81 第一电极材料

[0141]

11a、12a、21a、22a 相反面

[0142]

12、22、62、72、82 第二电极材料

[0143]

13、14、23、24 接合部

[0144]

15、50 条状凹凸

[0145]

16、51 安装面

[0146]

17、52相反面

[0147]

31、41、63、65、73、75、83、85主体部

[0148]

32、42、64、66、74、76、84、86延长部

[0149]

91、92焊盘图案

[0150]

93半导体

[0151]

100电阻器母材

[0152]

100a面

[0153]

100b相反面

[0154]

101槽

[0155]

110模具

[0156]

110a突出形状

[0157]

111开口部

[0158]

112入口开口

[0159]

113出口开口

[0160]

114插通部

[0161]

120夹具

[0162]

311、411、631、651、731、751、831、851突出部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1