电阻器的制造方法与流程

1.本揭露是有关于一种被动元件的制作技术,且特别是有关于一种电阻器的制造方法。

背景技术:

2.制作芯片电阻元件时,一般会使用铝化合物来做为基板。现有技术在制作基板时,通常会先根据产品的芯片尺寸,而以冲压(punch)方式于基板材料上形成预留剥裂线,再将基板材料予以高温烧结成型。

3.电阻元件的制造商接着可在此基板上制作各电阻元件的上电极、下电极、与电阻层。再沿预留剥裂线将基板剥裂成条状结构,其中此条状结构包含多个排成一列的芯片电阻元件半成品。接下来,制作这些芯片电阻元件的端电极,以导通上电极与下电极。随后,同样沿着预留剥裂线将条状结构剥裂成一粒粒的芯片电阻元件半成品。再于这些芯片电阻元件半成品上镀上接合层,即完成芯片电阻元件的制作。

4.在基板制作时,通过冲压先预留剥裂线的方式,生产效率高且成本低,而广为芯片电阻元件的制造商采用。然而,这样的生产方式在基板高温烧结后,每片基板的收缩率不同,而造成芯片电阻元件的尺寸有微小差异。随着芯片电阻元件的尺寸的持续减缩,不同的基板收缩率所造成的累积公差将使得芯片电阻元件的产品尺寸无法管控,甚至使得一些芯片电阻元件的尺寸超出规格。

技术实现要素:

5.因此,本揭露的一目的就是在提供一种电阻器的制造方法,其在基板的第一表面先划出预留的剥裂线,再从基板的相对的第二表面朝剥裂线的方向切割基板。剥裂线的存在可在切割时形成顺向应力,因此使得基板的断裂面朝预留的剥裂线完整断开而无脱落缺陷(chip off)。借此,不仅可有效管控电阻器的尺寸规格,更可提高电阻器的质量与合格率。

6.根据本揭露的上述目的,提出一种电阻器的制造方法。在此方法中,形成数个第一剥裂线与数个第二剥裂线于基板的第一表面中,以在基板上定义出数个元件区。形成数个第一电极与数个第二电极于基板的第一表面上,其中这些第一电极以及第二电极分别设于元件区中。形成数个第三电极与数个第四电极于基板的第二表面上,其中这些第三电极以及第四电极分别设于元件区中。第二表面与第一表面相对。形成数个电阻层于基板的第二表面上,其中这些电阻层分别对应设于元件区中,每个电阻层与对应的元件区中的第三电极及第四电极连接。利用切割工具从第二表面切割基板,以形成数个条状结构,而裸露出每个元件区的相对的第一侧面与第二侧面。切割基板包含使切割工具分别对齐第一剥裂线。形成数个第一端电极与数个第二端电极分别对应覆盖元件区的第一侧面与第二侧面。每个第一端电极连接对应的元件区的第一电极与第三电极。每个第二端电极连接对应的元件区的第二电极与第四电极。利用切割工具从第二表面切割这些条状结构,以分离元件区。切割

这些条状结构包含使切割工具分别对齐第二剥裂线。

7.依据本揭露的一实施例,上述的第一剥裂线与第二剥裂线互相垂直。

8.依据本揭露的一实施例,上述形成第一剥裂线与第二剥裂线包含利用激光。

9.依据本揭露的一实施例,上述形成第一剥裂线与第二剥裂线包含利用刀具于基板的第一表面上形成数个沟槽。

10.依据本揭露的一实施例,上述的沟槽为v型沟槽或弧形沟槽。

11.依据本揭露的一实施例,上述的切割工具包含钻石圆刀。

12.依据本揭露的一实施例,上述的基板为陶瓷基板。

13.根据本揭露的上述目的,另提出一种电阻器的制造方法。在此方法中,形成数个第一剥裂线与数个第二剥裂线于基板的第一表面中、以及数个第三剥裂线与数个第四剥裂线于基板的第二表面中,以在基板上定义出数个元件区。这些第三剥裂线分别对齐第一剥裂线,第四剥裂线分别对齐第二剥裂线。形成数个第一电极与数个第二电极于基板的第一表面上,其中这些第一电极以及第二电极分别设于元件区中。形成数个第三电极与数个第四电极于基板的第二表面上,其中这些第三电极以及第四电极分别设于元件区中。形成数个电阻层于基板的第二表面上,其中这些电阻层分别对应设于元件区中,每个电阻层与对应的元件区中的第三电极及第四电极连接。利用切割工具沿着第一剥裂线或第三剥裂线切割基板,以形成数个条状结构,而裸露出每个元件区的相对的第一侧面与第二侧面。形成数个第一端电极与数个第二端电极分别对应覆盖元件区的第一侧面与第二侧面。每个第一端电极连接对应的元件区的第一电极与第三电极,每个第二端电极连接对应的元件区的第二电极与第四电极。利用切割工具沿着第二剥裂线或第四剥裂线切割条状结构,以分离元件区。

14.依据本揭露的一实施例,上述的第一剥裂线与第二剥裂线互相垂直。

15.依据本揭露的一实施例,上述形成第一剥裂线、第二剥裂线、第三剥裂线、与第四剥裂线包含利用激光。

16.依据本揭露的一实施例,上述的每个第一剥裂线、第二剥裂线、第三剥裂线、与第四剥裂线为沟槽。

17.依据本揭露的一实施例,上述的切割工具包含钻石圆刀。

18.依据本揭露的一实施例,上述的基板为陶瓷基板。

附图说明

19.为让本揭露的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的说明如下:

20.图1a至图4a与图5绘示依照本揭露的第一实施方式的一种电阻器的制造方法的各个中间阶段的立体示意图;

21.图1b至图4b绘示依照本揭露的第一实施方式的一种电阻器的制造方法的各个中间阶段的局部侧视示意图;

22.图6a绘示依照本揭露的第二实施方式的一种用以制造电阻器的基板的立体示意图;以及

23.图6b绘示依照本揭露的第二实施方式的一种用以制造电阻器的基板的局部侧视示意图。

具体实施方式

24.以下仔细讨论本揭露的实施例。然而,可以理解的是,实施例提供许多可应用的概念,其可实施于各式各样的特定内容中。所讨论与揭示的实施例仅供说明,并非用以限定本揭露的范围。本揭露的所有实施例揭露多种不同特征,但这些特征可依需求而单独实施或结合实施。

25.另外,关于本文中所使用的“第一”、“第二”、

…

等,并非特别指次序或顺位的意思,其仅为了区别以相同技术用语描述的元件或操作。

26.本揭露所叙述的二元件之间的空间关系不仅适用于附图所绘示的方位,也适用于附图所未呈现的方位,例如倒置的方位。此外,本揭露所称二个部件的“连接”、“电性连接”、或之类用语并非仅限制于此二者为直接的连接或电性连接,也可视需求而包含间接的连接或电性连接。

27.由于制作基板时先预留剥裂线的方式会造成电阻元件的尺寸间有差异,也造成电阻元件不符规格,因此为了解决基板尺寸差异的问题,而采用直接以激光在基板上定位并划出预留剥裂线再剥裂分离电阻元件、或是以刀具直接切割分离电阻元件。然而,发明人发现这两种方式虽可形成具有预设尺寸的基板,而可解决后续工艺上的对位问题。但,利用这两种加工方式分离基板时,基板在剥裂过程中其断裂线容易偏移不定方向,而导致基板的断裂面有碎裂或不完整缺陷。这样的缺陷不易发现,且在后续的端电极制作与接合层镀覆时也不会脱落而可能形成假性附着。在应用端时,电阻器元件过焊锡炉后,假性附着的接合层与基板间形成撕裂缺陷,导致电阻元件无法完全导通,严重影响电阻元件的可靠度。

28.有鉴于此,本揭露提出一种电阻器的制造方法,其在基板的第一表面先划出预留的剥裂线,再从基板的相对的第二表面朝剥裂线的方向切割基板。剥裂线的存在可在切割时形成顺向应力,因此使得基板的断裂面朝预留的剥裂线完整断开而无脱落缺陷,进而可提高电阻器的品质与合格率。

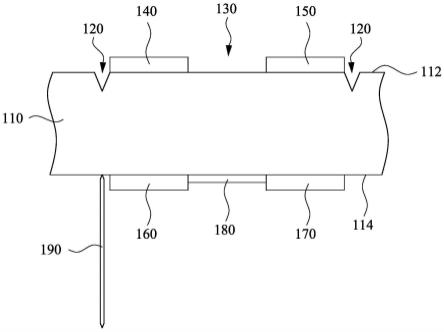

29.请参照图1a至图4a与图5、以及图1b至图4b,图1a至图4a与图5、以及图1b至图4b分别绘示依照本揭露的第一实施方式的一种电阻器的制造方法的各个中间阶段的立体示意图与局部侧视示意图。制作如图5所示的电阻器100时,可先提供基板110。基板110具有第一表面112与第二表面114分别位于基板110的相对二侧。举例而言,基板110的第一表面112可为背面,第二表面114可为正面。基板110为绝缘基板,基板110的材料可例如为氧化铝(al2o3)。在一些示范例子中,基板110为陶瓷基板。

30.接着,如图1a所示,在基板110的第一表面112中形成数条第一剥裂线120与数条第二剥裂线122。在一些例子中,这些第一剥裂线120彼此平行,第二剥裂线122也彼此平行。此外,这些第一剥裂线120之间的间距实质相同,第二剥裂线122之间的间距也实质相同。根据产品规格需求,第一剥裂线120之间的间距与第二剥裂线122之间的间距可不同或相同。第一剥裂线120与第二剥裂线122相交,而在基板110上定义出许多元件区130。在一些示范例子中,这些第一剥裂线120与第二剥裂线122互相垂直,而在基板110上定义出许多矩形或正方形的元件区130。

31.在一些例子中,可利用激光在基板110的第一表面112中划出第一剥裂线120与第二剥裂线122。在其他例子中,可利用刀具,例如钻石圆刀,在基板110的第一表面112中形成第一剥裂线120与第二剥裂线122。每个第一剥裂线120与第二剥裂线122可为形成基板110

的第一表面112中的沟槽,例如图1b所示的v型沟槽或弧形沟槽。

32.接下来,可利用例如印刷方式在基板110的第一表面112上形成数个第一电极140与数个第二电极150。这些第一电极140与第二电极150分别设于元件区130中,即每个元件区130中设有一个第一电极140与一个第二电极150。在每个元件区130中,第一电极140与第二电极150彼此分离。举例而言,如图2a与图2b所示,第一电极140与第二电极150分别邻设于元件区130的相对二边缘。第一电极140与第二电极150的材料可例如为铜或银。

33.同样地,可利用例如印刷方式,形成数个第三电极160与数个第四电极170于基板110的第二表面114上。这些第三电极160以及第四电极170分别设于元件区130中,使得每个元件区130中具有一个第三电极160与一个第四电极170。在每个元件区130中,第三电极160与第四电极170彼此分离。如图2a与图2b所示,第三电极160与第四电极170可例如分别邻设于元件区130的相对二边缘,其中第三电极160的位置与第一电极140的位置对应,第四电极170的位置与第二电极150的位置对应。第三电极160与第四电极170的材料可例如为铜或银。

34.在一些示范例子中,第一电极140与第二电极150、以及第三电极160与第四电极170可分别印刷于基板110的第一表面112与第二表面114,并经切线处理予以图案定义后,一起进行导体塑烧而成型。

35.接着,可利用例如印刷方式,形成数个电阻层180于基板110的第二表面114上。这些电阻层180分别对应设于元件区130中,因此每个元件区130中具有一个电阻层180。如图2b所示,在每个元件区130中,电阻层180可介于第三电极160及第四电极170之间,且与第三电极160及第四电极170连接。

36.在一些例子中,完成电阻层180的制作后,可利用切割工具190从第二表面114切割基板110,而形成多个条状结构200,如图3a所示。从第二表面114切割基板110时,切割工具190对齐第一表面112中的第一剥裂线120,以沿着第一剥裂线120切开这些条状结构200。切割工具190可为刀具,例如钻石圆刀。由于切割工具190沿着第一剥裂线120分开条状结构200,因此每个条状结构200包含多个元件区130。如图3b所示,经切割后,可裸露出条状结构200上的每个元件区130的彼此相对的第一侧面132与第二侧面134。第一侧面132与第二侧面134均接合在基板110的第一表面112与第二表面114之间。此外,第一电极140与第三电极160毗邻第一侧面132,第二电极150与第四电极170毗邻第二侧面134。

37.由于切割工具190对齐第一剥裂线120进行切割,而第一剥裂线120可在切割时形成顺向应力,因此基板110的断裂面可朝第一剥裂线120完整断开而无脱落缺陷,进而可提升切割工艺的合格率。

38.接着,可利用例如溅镀方式形成数个第一端电极210与数个第二端电极220。如图4a与图4b所示,第一端电极210分别覆盖元件区130的第一侧面132,且与第一电极140及第三电极160连接,以电性连接第一电极140与第三电极160。第二端电极220则分别覆盖元件区130的第二侧面134,且与第二电极150及第四电极170连接,以电性连接第二电极150与第四电极170。第一端电极210与第二端电极220的材料可为金属,例如铜或银。

39.接下来,可再次利用切割工具190从基板110的第二表面114切割条状结构200,而将这些元件区130彼此分开,即大致完成电阻器100的制作,如图5所示。从基板110的第二表面114切割条状结构200时,切割工具190对齐第一表面112中的第二剥裂线122,借以沿着第

二剥裂线122切开这些元件区130。由于切割工具190对齐第二剥裂线122进行切割,而第二剥裂线122同样可在切割时形成顺向应力,因此基板110的断裂面可朝第二剥裂线122完整断开而无脱落缺陷,进而可提升电阻器100的工艺合格率与质量。

40.本揭露也可在基板的相对二表面上均形成剥裂线。请参照图6a与图6b,其分别绘示依照本揭露的第二实施方式的一种用以制造电阻器的基板的立体示意图与局部侧视示意图。在此实施方式中,基板110a同样具有彼此相对的第一表面112与第二表面114。基板110a的材料特性可与上述的基板110相同。

41.基板110a的第一表面112中可设有数条第一剥裂线120与数条第二剥裂线122。举例而言,这些第一剥裂线120彼此平行,第二剥裂线122也彼此平行。这些第一剥裂线120之间的间距实质相同,且第二剥裂线122之间的间距实质相同。这些第一剥裂线120与第二剥裂线122彼此相交,而在基板110a上定义出许多元件区130。举例而言,第一剥裂线120与第二剥裂线122可互相垂直。

42.基板110a的第二表面114中还可设有数条第三剥裂线124与数条第四剥裂线126。这些第三剥裂线124分别对齐第一剥裂线120,且第四剥裂线126分别对齐第二剥裂线122。因此,这些第三剥裂线124可彼此平行,且第四剥裂线126可彼此平行。此外,这些第三剥裂线124之间的间距实质相同,且第四剥裂线126之间的间距实质相同。第三剥裂线124与第四剥裂线126彼此相交,且可例如互相垂直。

43.可利用激光或刀具,例如钻石圆刀,在基板110a的第一表面112中形成第一剥裂线120与第二剥裂线122、以及在第二表面114中形成第三剥裂线124与第四剥裂线126。第一剥裂线120与第二剥裂线122、以及第三剥裂线124与第四剥裂线126可为分别形成于第一表面112与第二表面114中的沟槽,例如v型沟槽或弧形沟槽。

44.由于第一剥裂线120分别与第三剥裂线124对齐,因此在一些例子中,将基板110a切割成条状结构时,可利用切割工具从第一表面112沿着第一剥裂线120切割基板110a。在另一些例子中,可利用切割工具从第二表面114沿着第三剥裂线124切割基板110a,来形成这些条状结构。而第二剥裂线122分别与第四剥裂线126对齐,因此将条状结构分割成一颗颗的电阻器时,可利用切割工具从基板110a的第一表面112沿着第二剥裂线122切割基板110a,也可从第二表面114沿着第四剥裂线126切割基板110a。切割工具可例如为钻石圆刀。

45.第一电极、第二电极、第三电极、第四电极、电阻层、第一端电极、与第二端电极的架构、安排、材质特性、与制作方式可分别类似于上述的第一电极140、第二电极150、第三电极160、第四电极170、电阻层180、第一端电极210、与第二端电极220,于此不再赘述。

46.由上述的实施方式可知,本揭露的一优点就是因为本揭露在基板的第一表面先划出预留的剥裂线,再从基板的相对的第二表面朝剥裂线的方向切割基板。剥裂线的存在可在切割时形成顺向应力,因此使得基板的断裂面朝预留的剥裂线完整断开而无脱落缺陷。借此,不仅可有效管控电阻器的尺寸规格,更可提高电阻器的质量与合格率。

47.虽然本揭露已以实施例揭示如上,然其并非用以限定本揭露,任何在本领域技术人员,在不脱离本揭露的精神和范围内,当可作各种的更动与润饰,因此本揭露的保护范围当视附的权利要求书所界定者为准。

48.【符号说明】

49.100:电阻器

50.110:基板

51.110a:基板

52.112:第一表面

53.114:第二表面

54.120:第一剥裂线

55.122:第二剥裂线

56.124:第三剥裂线

57.126:第四剥裂线

58.130:元件区

59.132:第一侧面

60.134:第二侧面

61.140:第一电极

62.150:第二电极

63.160:第三电极

64.170:第四电极

65.180:电阻层

66.190:切割工具

67.200:条状结构

68.210:第一端电极

69.220:第二端电极。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1