一种铝电解电容器集成模块的制作方法

:

1.本发明涉及铝电解电容器模块集成结构设计领域,具体涉及到铝电解电容器模块通过绝缘方式的改变提高性能和简化结构。

背景技术:

:

2.通常铝电解电容器都是分立式结构,包括引线、焊片、螺栓等引出方式的产品,用户需要对产品进行串并联组合,整合各项性能参数,以适应产品的电压、功率、纹波电流以及补正频率、温度系数等指标,构成电容器组合应用于产业设备及各类电子产品中。

3.将分立铝电解电容器集成为整体的铝电解电容器模块可以加强散热能力,优化电性能,如专利202011082745.9或者202011082897.9载明的由小型铝电解电容器集成模块产品,在纹波电流能力、高频特性和长寿命等电性能方面都得到了极大改善提高。

4.由于铝电解电容器表面铝壳带有负极电压,在铝电解电容器模块集成过程中需要处理好铝电解电容器单体分别与模块内部金属导热基体构件之间的绝缘,而且铝电解电容器具有特殊的压力释放故障模式,所以铝电解电容器模块也需要设置内部压力释放保障机构。

5.通常铝电解电容器模块内部分立铝电解电容器单体与模块金属导热基体构件之间采用导热硅胶材料绝缘,为提高绝缘可靠性需要采用尽量厚的材料隔离,而为提高电容器模块电性能,反而需要尽量降低内部分立铝电解电容器单体与模块金属导热基体构件之间的热阻,减小导热硅胶材料厚度,这需要把电容器模块的可靠性和优化电性能做好适当平衡取舍,无疑增加了技术难度。同时为优化铝电解电容器模块电性能而采用成本更高的高导热率导热灌封硅胶,会提高电容器模块成本。

6.铝电解电容器集成模块后,还需要避免内部特定某铝电解电容器单体由于故障开启压力释放机构,带有负极电压的电解液泄露引起的铝电解电容器模块短路风险。

7.由于存在以上各项特殊条件的限制,导致铝电解电容器模块内部集成结构复杂,制造工艺难度大,技术故障风险高。

技术实现要素:

:

8.本发明提供一种集中绝缘式铝电解电容器模块设计,旨在解决铝电解电容器模块内部铝电解电容器单体分散绝缘风险高、内部绝缘结构复杂的问题。

9.一种集中绝缘式铝电解电容器模块,包括导热绝缘片、分立铝电解电容器单体、金属导热基体构件和绝缘外壳及其组成的内部压力释放机构,所述电容器模块由分立式铝电解电容器和金属导热基体构件之间紧密无绝缘装配构成,所述铝电解电容器模块采用导热绝缘片安装集中对外绝缘。

10.其中,分立式铝电解电容器和金属导热基体构件之间紧密无绝缘装配,所述的铝电解电容器和金属导热基体构件可以构成多个装配体单元,通过电连接母线排,构成串联或多级串并联结构电路;

11.进一步的,铝电解电容器铝壳表面与金属导热构件基体之间尽量增大接触面积,有利于降低热阻;

12.具体的,铝电解电容器与金属导热构件基体可以采用巢孔结构方式,将铝电解电容器铝壳圆周表面全部置于金属导热构件基体的圆孔内,实现面积最大化;

13.进一步的,铝电解电容器铝壳表面与金属导热构件基体之间装配尽量紧密,同样有利于降低热阻,提高导热效率;

14.具体的,铝电解电容器铝壳表面与金属导热构件基体之间可以部分焊接方式,或者采用低温过盈装配使装配更加紧密,增加导热效率。

15.其中,所述金属导热基体构件带有负极电压,构件基体的一个结构面作为铝电解电容器模块的安装面通过导热绝缘片进行集中绝缘;

16.进一步的,作为铝电解电容器模块安装面的金属导热构件基体结构面在方便安装的情况下,面积尽量最大化有利于提高导热散热效率;

17.进一步的,绝缘导热片应尽量选用导热率更高、厚度更薄的绝缘导热陶瓷或硅胶材料,有利于电容器模块提高导热散热效率。

18.其中,所述的绝缘外壳将铝电解电容器和金属导热构件基体的装配体包覆安全绝缘,并形成空气腔体及释放出口构成模块内部压力释放机构。

19.进一步的,空气腔体和释放出口在分立铝电解电容器单体由于故障开启压力释放机构,空气腔体可以避免带有负极电压的电解液泄露引起的铝电解电容器模块短路;

20.进一步的,绝缘外壳对应铝电解电容器和金属导热构件基体构成的多个装配体单元间做绝缘,通过电连接母线排构成串联或多级串并联结构电路,绝缘外壳内需设置对应的独立空气腔体及释放出口构成的压力释放机构,避免铝电解电容器单体故障带有负极电压的电解液泄露引起上下串的铝电解电容器单元间短路。

21.其中,所述的铝电解电容器模块还包括散热器,散热器通过导热绝缘片隔离安装到电容器模块安装面上。

22.进一步的,散热器可以采用螺钉紧固或弹片压紧等方式与电容器模块进行装配;

23.具体的,铝电解电容器模块与散热器装配紧固螺钉或者弹片与电容器模块金属导热基体构件之间做好绝缘隔离。

24.其中,所述的铝电解电容器模块还包括引出电连接端子,电连接端子与功率主板或导电铜排电连接;

25.进一步的,电连接引出端子可以根据安装具体情况,变换长度、位置、形状适应电连接端子的安装需要;

26.具体的,电连接端子可以采用焊针焊接或铜片螺钉紧固等方式与功率主板或导电铜排做电连接。

27.依据上述实施例的电容器模块,取消内部绝缘导热灌封硅胶的铝电解电容器分散绝缘设计,利用更高导热率的导热绝缘片做集中绝缘,使电容器模块的散热效率得到提高;电性能得到优化;特别是省略了绝缘导热灌封硅胶的成本;简化了电容器模块的制造工艺;提高了制造效率;节省了大量的内部绝缘结构零件。

附图说明:

28.图1分立铝电解电容器与金属导热基体构件装配结构示意前侧面图

29.图2铝电解电容器、金属导热基体构件和绝缘外壳装配结构示意后侧面图

30.图3铝电解电容器、金属导热基体构件和绝缘外壳及绝缘安装法兰垫装配图

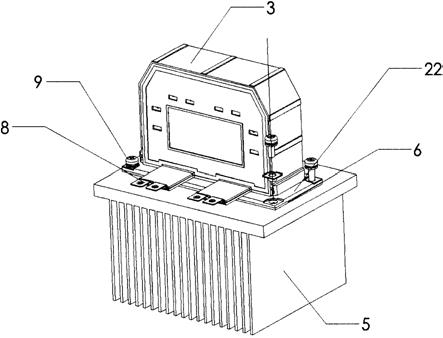

31.图4铝电解电容器模块与散热器集中绝缘安装示意图

32.附图中数字代表如下:

[0033]1‑

分立式铝电解电容器

[0034]2‑

金属导热基体构件

[0035]

21

‑

铝电解电容器安装巢孔

[0036]

22

‑

铝电解电容器模块安装板

[0037]

23

‑

铝电解电容器模块安装面螺钉孔

[0038]

24

‑

金属导热基体构件绝缘外壳安装凹槽

[0039]3‑

绝缘外壳

[0040]

31

‑

压力释放空气腔体

[0041]

32

‑

绝缘外壳压力释放空气出口

[0042]

33

‑

绝缘外壳安装卡槽

[0043]4‑

外接端子板

[0044]5‑

散热器

[0045]6‑

绝缘导热片

[0046]

61

‑

绝缘安装法兰垫

[0047]7‑

法兰垫安装孔

[0048]8‑

电连接端子孔

[0049]9‑

散热器安装螺钉

具体实施方式:

[0050]

下面通过具体实施方式结合附图对本发明做进一步详细说明。在以下的实施方式中,很多细节描述是为了使得本发明被更好地理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以由其他元件、材料、方法所替代或省略。在某些情况下,相关的一些操作没有在说明书中显示或描述,是为了避免本发明申请核心部分被过多描述所淹没,对本领域技术人员而言,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

[0051]

以下为优选实施例:

[0052]

如图1分立铝电解电容器1分别置入金属导热基体构件2的巢孔21内,为提高散热效率最大化,采用过盈装配方式使巢孔21圆周面与铝电解电容器1的铝壳表面紧密装配。

[0053]

金属导热基体构件2下侧作为铝电解电容器模块安装面22,为提高散热效率和安装方便,铝电解电容器模块安装面22向外做延伸放大构成安装板,在铝电解电容器模块安装板22上分布有散热器5安装螺钉孔23,金属导热基体构件2两侧设置有绝缘外壳3的安装凹槽24用于与绝缘外壳3的安装卡槽33配合装配。

[0054]

如图2绝缘外壳3从后部将分立铝电解电容器1和金属导热基体构件2的装配体进

行整体包覆绝缘,在金属导热基体构件2后端和分立铝电解电容器1的顶端压力释放口一侧,绝缘外壳3与其端面之间设有空气流通的压力释放空气腔体31,以及对应在绝缘外壳3上设置有压力释放空气出口32,绝缘外壳3通过底部两侧绝缘外壳安装卡槽33与金属导热基体构件2两侧设置的安装凹槽24卯榫式装配。

[0055]

绝缘外壳3与金属导热基体构件2构成的空气流通压力释放空气腔体31在安装下部采用密封设计,避免铝电解电容器单体1故障带有负极电压的电解液泄露引起上下串的铝电解电容器单元间短路。

[0056]

如图3导热绝缘片6设置在金属导热基体构件2的一个结构面即铝电解电容器模块底部安装面22上提供集中绝缘。

[0057]

铝电解电容器模块安装板22上分布设置的散热器5安装螺钉孔23,,导热绝缘片6螺钉孔对应绝缘安装法兰垫61,使铝电解电容器模块安装板22完全绝缘。

[0058]

如图4散热器5安装面上叠放导热绝缘片6和铝电解电容器模块,安装螺钉9穿过绝缘安装法兰垫61和铝电解电容器模块安装板22上螺钉孔23与散热器5旋紧固定装配,使铝电解电容器模块金属导热基体构件2完全与散热器5之间绝缘,利用导热绝缘片6更高的导热效率实现铝电解电容器模块的散热器5散热。

[0059]

以上应用具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用于限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1