一种无线充电线圈耦合机构的生产方法与流程

1.本发明涉及充电线圈技术领域,特别涉及一种无线充电线圈耦合机构的生产方法。

背景技术:

2.无线充电技术中,原边侧电网电压经ac/dc工频整流、dc/ac高频逆变,将工频交流电转换成高频交流电,通过高频交变磁场将高频交流电传输到副边线圈,副边线圈将接收到的高频交流电经ac/dc高频整流、dc/dc变换器调节充电电压和充电电流,实现锂电池高效充电。这种动态无线供电技术的主要参数指标有电能传输距离、功率、效率、耦合机构侧移适应能力、电磁兼容性等。综合考虑系统对能量线圈的耐压要求、谐振补偿形式,计算出电磁耦合线圈适宜的最大自感值lsmax、最佳互感值mo,再通过增加或者减少绕线匝数来完成车载电能拾取线圈匝数参数的设计。

3.现有技术中的无线充电线圈耦合机构线圈在没有固定结构件的情况下,容易发生移位现象,普通环氧树脂浇注的线圈散热性较差,且环氧树脂较硬,无法有效保护内部铁氧体磁芯。

技术实现要素:

4.本发明的目的在于提供一种无线充电线圈耦合机构的生产方法,用于解决上述至少一个技术问题,其能够使耦合机构在受到震动或者受力时,保证内部结构不发生变形,磁芯不会发生破碎。本发明解决了由于灌封胶比较粘稠造成的产生大量气泡的问题,保证耦合机构在运行过程中散热良好,工作电压内不发生击穿现象。

5.本发明的实施例是这样实现的:

6.一种无线充电线圈耦合机构的生产方法,包括以下步骤:

7.s1,将耦合机构的线圈采用双股线并绕进行绕制,出线端在上层,进线端在下层,其中电缆的标记段(红色)用聚酰亚胺胶带包覆2至3层。

8.所述聚酰亚胺胶带的厚度为0.055mm。

9.s2,根据所述耦合机构底部的铝板磁芯拼接线选择对应尺寸的磁芯,将所述磁芯的四个角落涂抹粘贴材料,贴合在所述铝板上。

10.s3,调整电气参数,安装电缆防护组件和盖板,进行测试。

11.s4,调配灌封胶,将灌封胶注入所述耦合机构中。

12.s5,取出所述耦合机构,固化,进行测试,将成品保存入库。。

13.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s1中,所述线圈的发射端双股线从外圈向内圈逆时针并绕。

14.所述线圈的接收端双股线从内圈向外圈逆时针并绕。

15.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的所述线圈的接收端双股线逆时针绕制预定圈数w后引出。

16.其中预定圈数w=10.5圈。

17.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s1中,所述线圈的绕制过程中保持缩小线与线之间的间隙。

18.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s1中,每绕制两圈后在所述线圈的外侧与所述耦合机构底部的绝缘板接触处涂抹热熔胶进行线圈固定。

19.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s4中,调配灌封胶,将灌封胶注入所述耦合机构中,包括:

20.s41,将所述耦合机构的外表面涂抹脱模剂,恒温干燥。

21.s42,称量固定质量分数的绝缘酯胶和固化剂得到灌封胶,倒入真空浇注设备的搅拌罐中。

22.其中绝缘酯胶和固化剂得到灌封胶的质量比为5:1。

23.s43,将所述耦合机构置于所述真空浇注设备中。

24.s44,对所述真空浇注设备进行抽真空至预定压强p1,同时持续对搅拌罐进行搅拌。

25.其中预定压强p1=100pa。

26.s45,将所述灌封胶缓缓注入所述耦合机构中,至所述灌封胶的液面高于所述耦合机构且液面未下降停止灌封,保持真空状态预定时间t1。

27.其中预定时间t1=30分钟。

28.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s41中,所述恒温干燥的方法包括:放入干燥炉中,升温预定时间t2,至预定温度te1,恒温干燥预定时间t3,自然冷却至室温。

29.其中预定时间t2=30min,预定温度te1=60℃,预定时间t3=4h。

30.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s45中,将所述灌封胶注入所述耦合机构的方法包括:将浇注管插入到所述耦合机构的圆筒中,将所述灌封胶通过所述浇注管注入所述耦合机构。

31.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s5中,所述固化的过程包括:

32.s51,将所述耦合机构放入所述固化炉中,升温预定时间t4,至预定温度te2。

33.其中,预定时间t4=30min,预定温度te2=60℃。

34.s52,保温预定时间t5,自然冷却至室温。

35.其中,预定时间t5=4h。

36.s53,取出所述耦合机构,将表面溅出的已固化的灌封胶和粘贴材料处理干净。

37.本发明实施例的有益效果是:

38.本发明无线充电线圈耦合机构的绕线结构件,将利兹线固定在一个区域内,在绝缘件内进行线圈绕制,利用真空浇注设备,采用特定绝缘酯胶作为灌封料进行灌封,实现无线充电线圈耦合机构正常工作,能够使耦合机构在受到震动或者受力时,保证内部结构不发生变形,磁芯不会发生破碎。本发明解决了由于灌封胶比较粘稠造成的产生大量气泡的问题,保证耦合机构在运行过程中散热良好,工作电压内不发生击穿现象。

附图说明

39.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

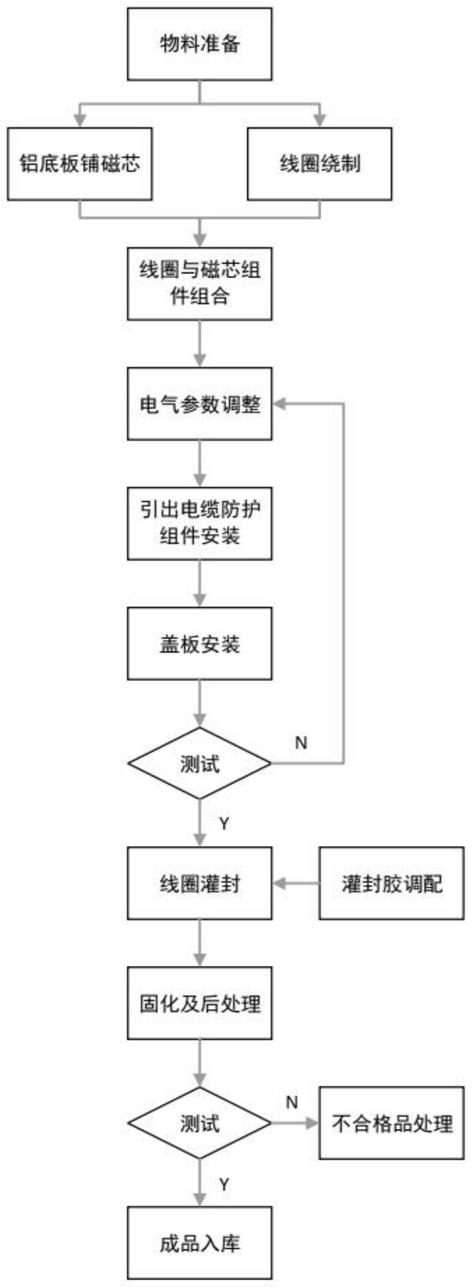

40.图1为本发明无线充电线圈耦合机构的生产方法流程示意图;

41.图2为本发明无线充电线圈耦合机构的发射端耦合机构绕线模型结构示意图;

42.图3为本发明无线充电线圈耦合机构的接收端耦合机构绕线模型结构示意图;

43.图4为本发明无线充电线圈耦合机构的俯视结构示意图;

44.图5为本发明无线充电线圈耦合机构的立体结构示意图。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件能够以各种不同的配置来布置和设计。

46.请参照图1至图5,本发明的实施例提供一种无线充电线圈耦合机构的生产方法,包括以下步骤:

47.s1,将耦合机构的线圈采用双股线并绕进行绕制,出线端在上层,进线端在下层,其中电缆的标记段(红色)用聚酰亚胺胶带包覆2至3层。

48.所述聚酰亚胺胶带的厚度为0.055mm。

49.其中,所述线圈的发射端和接收端耦合机构部分采用逐层叠加方法进行,通过结构件固定与胶粘逐层叠加的方法,简化生产方法,使内部结构更加合理。

50.s2,根据所述耦合机构底部的铝板磁芯拼接线选择对应尺寸的磁芯,将所述磁芯的四个角落涂抹粘贴材料,贴合在所述铝板上。

51.其中,所述磁芯通过小块磁芯拼接代替整块大磁芯,可有效防止耦合机构整体受力或者受到震动时造成内部断裂,减少芯侧面的误差,保证磁芯拼接完整无缝隙从而减少由于拼接造成的磁损。

52.s3,调整电气参数,安装电缆防护组件和盖板,进行测试。

53.s4,调配灌封胶,将灌封胶注入所述耦合机构中。

54.s5,取出所述耦合机构,固化,进行测试,将成品保存入库。。

55.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s1中,所述线圈的发射端双股线从外圈向内圈逆时针并绕。

56.所述线圈的接收端双股线从内圈向外圈逆时针并绕。

57.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的所述线圈的接收端双股线逆时针绕制预定圈数w后引出。

58.其中预定圈数w=10.5圈。

59.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s1中,所述线圈的绕制过程中保持缩小线与线之间的间隙。

60.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s1中,每绕制两圈后在所述线圈的外侧与所述耦合机构底部的绝缘板接触处涂抹热熔胶进行线圈固定。

61.通过胶粘方式可将所述线圈的利兹线有效固定,防止发生移位。

62.其中,结构件内预留空间可增加或减少线圈匝数,以此来调整线圈的自感值和互感值在可控范围之内。

63.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s4中,调配灌封胶,将灌封胶注入所述耦合机构中,包括:

64.s41,将所述耦合机构的外表面涂抹脱模剂,恒温干燥。

65.s42,称量固定质量分数的绝缘酯胶和固化剂得到灌封胶,倒入真空浇注设备的搅拌罐中。

66.其中绝缘酯胶和固化剂得到灌封胶的质量比为5:1。

67.其中,绝缘酯胶相比于树脂具有一定弹性,硬度不及树脂,可有效保证耦合机构内部结构不发生变形;固化后的绝缘酯块失效温度为130℃,可满足耦合机构工作时的温升要求,电气绝缘强度为23.4kv/mm,可满足工作时绝缘要求。

68.s43,将所述耦合机构置于所述真空浇注设备中。

69.s44,对所述真空浇注设备进行抽真空至预定压强p1,同时持续对搅拌罐进行搅拌。

70.其中预定压强p1=100pa。

71.s45,将所述灌封胶缓缓注入所述耦合机构中,至所述灌封胶的液面高于所述耦合机构且液面未下降停止灌封,保持真空状态预定时间t1。

72.其中预定时间t1=30分钟。

73.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s41中,所述恒温干燥的方法包括:放入干燥炉中,升温预定时间t2,至预定温度te1,恒温干燥预定时间t3,自然冷却至室温。

74.其中预定时间t2=30min,预定温度te1=60℃,预定时间t3=4h。

75.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s45中,将所述灌封胶注入所述耦合机构的方法包括:将浇注管插入到所述耦合机构的圆筒中,将所述灌封胶通过所述浇注管注入所述耦合机构。

76.在本发明较佳的实施例中,上述无线充电线圈耦合机构的生产方法的s5中,所述固化的过程包括:

77.s51,将所述耦合机构放入所述固化炉中,升温预定时间t4,至预定温度te2。

78.其中,预定时间t4=30min,预定温度te2=60℃。

79.s52,保温预定时间t5,自然冷却至室温。

80.其中,预定时间t5=4h。

81.s53,取出所述耦合机构,将表面溅出的已固化的灌封胶和粘贴材料处理干净。

82.本发明实施例旨在保护一种无线充电线圈耦合机构的生产方法,具备如下效果:

83.1.本发明采用结构件固定内部线圈,能够使耦合机构在受到震动或者受力时,保证内部结构不发生变形,防止位移。

84.2.本发明通过磁芯与线圈无缝拼接,保证磁芯不发生破碎。

85.3.本发明采用一次性真空浇注,保证耦合机构内部无空隙且与内部结构部分完美贴合,解决了由于灌封胶比较粘稠造成的产生大量气泡的问题,保证耦合机构在运行过程中散热良好,工作电压内不发生击穿现象。

86.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1