电抗器及其制造方法与流程

1.本发明涉及一种包括芯的电抗器及其制造方法,所述芯包含含有磁性粉末与树脂、且树脂硬化而成的热硬化成形体。

背景技术:

2.以办公自动化(office automation,oa)设备、太阳能发电系统、混合动力汽车、电动汽车或燃料电池车的驱动系统等为代表,在各种用途中使用电抗器。此种电抗器包括:环状芯,包含磁性材;树脂构件,覆盖所述环状芯的外周;以及线圈,经由树脂构件卷绕于环状芯的外周的一部分。环状芯例如具有:多个脚部,在直线上延伸;以及一对轭部,配置于所述脚部的两端部,且将一对脚部连接。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本专利特开昭61

‑

036912号公报

技术实现要素:

[0006]

[发明所要解决的问题]

[0007]

一直以来,轭部使用的是层叠钢板。但是,层叠钢板在与层叠方向平行的方向上具有各向异性,因此配置芯的位置存在制约。另外,层叠钢板存在边角料的材料损失或形状的自由度低的问题。

[0008]

为了解决所述问题,已知轭部使用的是将压粉磁芯或铁氧体芯等的磁性粉末加压成形而成的芯的方法。可是,压粉磁芯或铁氧体芯等虽然各向异性少,而且,可削减材料损失,但是对模具填充磁性粉末来进行压制成形,因此芯的尺寸精度存在偏差。因此,在将各芯接合之前,需要对芯进行研磨等加工。另外,在大型的芯或凹凸多的形状的芯的情况下,需要与此相应的模具或压制机,花费制造成本,在芯的形状的自由度方面依然存在问题。

[0009]

本发明是为了解决所述问题而成,其目的在于提供一种无需考虑芯的尺寸精度便可提高芯的形状的自由度的电抗器及其制造方法。

[0010]

[解决问题的技术手段]

[0011]

本发明的电抗器种电抗器包括:芯;线圈,卷绕于所述芯;以及树脂构件,被覆所述芯,且被分割成两部分,所述芯具有沿所述线圈的卷轴方向延伸的多个脚部、以及配置于所述脚部的两端部且将所述脚部连接的轭部,被分割成两部分的所述树脂构件分别具有配置于所述脚部与所述线圈之间的筒状部、以及被覆所述轭部的连结部,所述轭部包含热硬化成形体,所述热硬化成形体是含有磁性粉末与树脂的复合磁性材料热硬化而成,所述轭部与所述连结部是通过所述热硬化成形体的所述树脂接合。

[0012]

另外,本发明的电抗器的制造方法是包括芯、筒状部、以及树脂构件的电抗器的制造方法,所述芯具有沿线圈的卷轴方向延伸的多个脚部、以及配置于所述脚部的两端部且将所述脚部连接的轭部,所述筒状部配置于所述脚部与所述线圈之间,所述树脂构件具有

被覆所述轭部的连结部,且所述电抗器的制造方法包括:填充工序,将含有磁性粉末与树脂的粘土状的复合磁性材料填充至所述连结部;以及硬化工序,在经过所述填充工序之后,使所述复合磁性材料硬化。

[0013]

[发明的效果]

[0014]

根据本发明,可提供一种无需考虑芯的尺寸精度便可提高芯的形状的自由度的电抗器及其制造方法。

附图说明

[0015]

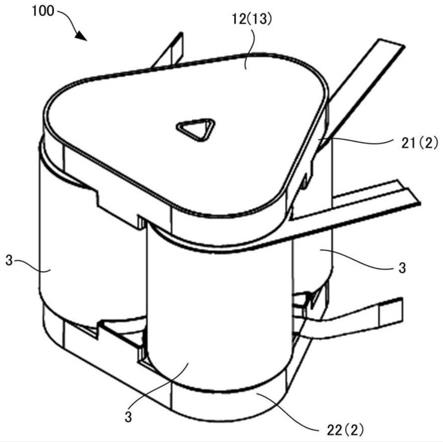

图1是表示第一实施方式的电抗器的整体结构的立体图。

[0016]

图2是表示第一实施方式的电抗器的整体结构的分解立体图。

[0017]

图3是第一实施方式的电抗器的剖面的示意图。

[0018]

图4是表示第一实施方式的电抗器的制造工序的流程图。

[0019]

图5的(a)~图5的(e)是用于说明第一实施方式的电抗器的各制造工序的示意图。

[0020]

图6是第二实施方式的电抗器的剖面的示意图。

[0021]

图7是表示第二实施方式的电抗器的制造工序的流程图。

[0022]

图8的(a)~图8的(c)是用于说明第二实施方式的电抗器的各制造工序的示意图。

[0023]

图9的(a)、图9的(b)是表示其他实施方式的电抗器的轭部的形状的图。

[0024]

图10的(a)~图10的(d)是表示其他实施方式的电抗器的脚部的配置及轭部的形状的图。

[0025]

图11的(a)~图11的(c)是表示其他实施方式的电抗器的脚部的配置及轭部的形状的图。

[0026]

图12是表示现有的电抗器的芯的配置的图。

[0027]

图13是表示现有的电抗器的芯的配置的图。

[0028]

[符号的说明]

[0029]

100:电抗器

[0030]

1:芯

[0031]

11:脚部

[0032]

11a、11b、11c、11d:圆柱构件

[0033]

12:轭部

[0034]

13:露出面

[0035]

2:树脂构件

[0036]

21、22:树脂成形体

[0037]

23:筒状部

[0038]

24:连结部

[0039]

241:筒状部侧端面

[0040]

242:壁部

[0041]

25:开口部

[0042]

26、27:树脂成形体

[0043]

28:筒状部

[0044]

3:线圈

[0045]

110:e字型芯

[0046]

130:线圈

[0047]

140:

コ

字型芯

具体实施方式

[0048]

(第一实施方式)

[0049]

(结构)

[0050]

参照附图对第一实施方式的电抗器进行说明。图1是表示第一实施方式的电抗器的整体结构的立体图。图2是表示第一实施方式的电抗器的整体结构的分解立体图。图3是第一实施方式的电抗器的剖面的示意图。再者,在图3中,未图示线圈。

[0051]

电抗器100是将电能转换为磁能并蓄积及释放的电磁零件,且用于电压的升降压等。本实施方式的电抗器100包括芯1、树脂构件2及线圈3。

[0052]

如图2所示,芯1具有多个脚部11以及一对轭部12。脚部11与线圈3的卷轴方向平行地延伸。在本实施方式中,脚部11设置有三个,且以脚部11的延伸方向成为平行的方式对称地配置各脚部11。所谓对称地配置,包含点对称、线对称地配置。在本实施方式中,当俯视时,各脚部11配置于正三角形的各顶点的位置。

[0053]

脚部11包含四个圆柱构件11a、11b、11c、11d。各圆柱构件11a、圆柱构件11b、圆柱构件11c、圆柱构件11d的外径大致相同。各圆柱构件11a、圆柱构件11b、圆柱构件11c、圆柱构件11d包含压粉磁芯。各圆柱构件11a、圆柱构件11b、圆柱构件11c、圆柱构件11d是通过粘接剂等接合,并成为一个脚部11。再者,在本实施方式中,脚部11包含四个圆柱构件11a、11b、11c、11d,但圆柱构件也可为三个以下,也可使五个以上的圆柱构件接合。另外,在由多个圆柱构件构成脚部11的情况下,各圆柱构件的卷轴方向的长度可为相同的长度,也可为分别不同的长度。

[0054]

轭部12配置于脚部11的两端部,且将脚部11连接。轭部12的与线圈3的卷轴方向正交的端面的面积为50cm2以上。轭部12成为当俯视时各顶点带有圆弧的大致正三角形形状。轭部12覆盖与卷轴方向正交的线圈3的所有端面。

[0055]

轭部12包含热硬化成形体,所述热硬化成形体是将含有磁性粉末与树脂的复合磁性材料热硬化而成。轭部12与脚部11是通过所述热硬化成形体的树脂接合,且成为一体。具体而言,轭部12与圆柱构件11a、圆柱构件11d的端部是通过热硬化成形体的树脂无缝且连续地接合。

[0056]

另外,从尺寸公差的观点而言,构成各脚部11的各圆柱构件11a、圆柱构件11b的长度有时不同。在本实施方式中,在比其他脚部11长的情况下,如图3的实线的圆所示,构成脚部11的圆柱构件11a向轭部12突出并与轭部12接合。另外,在比其他脚部11短的情况下,如图3的虚线的圆所示,构成轭部12的热硬化性树脂也进入至脚部11,并与圆柱构件11a接合。再者,在图3中,为了便于说明,在脚部11与轭部12的边界示出接缝。

[0057]

轭部12具有露出面13。露出面13是未被树脂构件2被覆的部位。露出面13是与轭部12的和脚部11接合的端面为相反侧的端面。再者,所述露出面13不具有在对压粉磁芯进行加压成形时形成的压制面及滑动面。所谓压制面,是在进行加压成形时被压制的端面,所谓

滑动面,是与模具的拔出方向平行且芯被模具摩擦的面。

[0058]

作为构成热硬化成形体的磁性粉末,可使用软磁性粉末,尤其可使用:fe粉末、fe

‑

si合金粉末、fe

‑

al合金粉末、fe

‑

si

‑

al合金粉末(铁硅铝磁合金(sendust))、或者这些两种以上的粉末的混合粉等。作为fe

‑

si合金粉末,例如可使用fe

‑

6.5%si合金粉末、fe

‑

3.5%si合金粉末。软磁性粉末的平均粒径(d50)优选为20μm~150μm。再者,本说明书中所谓“平均粒径”,只要无特别说明,则是指d50,即中值粒径。

[0059]

另外,作为树脂,可使用热硬化性树脂。作为热硬化性树脂,可使用酚树脂、环氧树脂、不饱和聚酯树脂、聚氨基甲酸酯、邻苯二甲酸二烯丙酯树脂、硅酮树脂等。树脂与磁性粉末混合,且将磁性粉末加以保持。

[0060]

树脂优选为相对于磁性粉末而含有3wt%~5wt%。若树脂的含量少于3wt%,则磁性粉末的接合力不足,芯的机械强度下降。另外,若树脂的含量多于5wt%,则变得无法无间隙地保持磁性粉末等,芯的密度下降,磁导率下降。

[0061]

树脂构件2被覆芯1并将芯1与线圈3绝缘。作为构成树脂构件2的树脂的种类,例如可列举环氧树脂、不饱和聚酯系树脂、氨基甲酸酯树脂,团状塑模料(bulk molding compound,bmc)、聚苯硫醚(polyphenylene sulfide,pps)、聚对苯二甲酸丁二酯(polybutylene terephthalate,pbt)等。

[0062]

如图2所示,树脂构件2被分割成两部分,且具有树脂成形体21、树脂成形体22。树脂成形体21、树脂成形体22分别独立地成形。树脂成形体21、树脂成形体22成为相同的结构。树脂构件2以树脂成形体21、树脂成形体22的筒状部23的端部相向的方式配置。树脂构件2构成为分割成两部分是为了在筒状部23装设线圈3。树脂形成体21、树脂成形体22具有配置于脚部11与线圈3之间的筒状部23、以及被覆轭部12且将筒状部23连接的连结部24。

[0063]

筒状部23具有圆筒形状。筒状部23是与脚部11的数量对应地设置。即,在本实施方式中,筒状部23设置有三个。在筒状部23的内周配置脚部11。即,在筒状部23的内周配置圆柱构件11a、圆柱构件11d。筒状部23的内周的外径比圆柱构件11a、圆柱构件11d的外径稍大。所谓稍大,例如是大0.5mm~1.0mm左右。因此,当将圆柱构件11a、圆柱构件11d的中心轴与筒状部23的中心轴对准地配置时,在圆柱构件11a、圆柱构件11d的外周面与筒状部23的内周面之间设置有间隙。在筒状部23的外周装设有线圈3。

[0064]

虽然未图示,但在圆柱构件11a、圆柱构件11b、圆柱构件11c、圆柱构件11d的外周设置有绝缘纸。与所述绝缘纸的厚度相应地在圆柱构件11a、圆柱构件11d的外周面与筒状部23的内周面之间设置有间隙。另外,在圆柱构件11a、圆柱构件11b、圆柱构件11c、圆柱构件11d与线圈3之间也设置有间隙,以提高散热性。

[0065]

连结部24具有筒状部侧端面241,所述筒状部侧端面241具有在将筒状部23连接的端面与筒状部23的数量对应地设置的开口。所述开口的外径与筒状部23的内周的外径为大致相同直径。连结部24与筒状部23连通。另外,连结部24在与筒状部侧端面241为相反侧的端面具有开口部25。从所述开口部25插入构成轭部12的粘土状的复合磁性材料。通过向所述连结部24的内部插入复合磁性材料,并使树脂硬化,而形成热硬化成形体。即,连结部24的内部具有热硬化成形体的形状的空间。

[0066]

连结部24具有壁部242,所述壁部242将筒状部侧端面241与具有开口部25的筒状部侧端面241的相反侧的端面连接。壁部242从筒状部侧端面241的边缘延伸。壁部242从筒

状部侧端面的边缘与线圈3的卷轴方向平行地朝向与筒状部23相反的一侧延伸。在本实施方式中,开口部25由壁部242的边缘形成。即,筒状部侧端面241的相反侧的端面整个面成为开口部25。

[0067]

配置于连结部24的内部的热硬化成形体的高度与壁部242的高度大致相同或者比壁部242的高度低。所谓热硬化成形体的高度及壁部242的高度,是指线圈3的卷轴方向的长度。

[0068]

连结部24与轭部12是通过构成轭部12的热硬化成形体的树脂粘接。即,在连结部24与轭部12之间无间隙地粘接地接合。

[0069]

线圈3包含由瓷漆(enamel)等绝缘被覆的一根导电性构件。在本实施方式中,是包含铜线的平角线的扁立线圈(edgewise coil)。可是,线圈5的线材或卷绕方式不限于此,也可为其他形态。在本实施方式中,线圈3设置有三个,分别装设于各脚部11。

[0070]

(制造方法)

[0071]

参照附图对第一实施方式的电抗器100的制造方法进行说明。图4是表示本实施方式的电抗器100的制造工序的流程图。图5的(a)~图5的(e)是用于说明各制造工序的示意图。如图4所示,本实施方式电抗器100的制造方法包括(1)压粉磁芯装设工序、(2)第一填充工序、(3)线圈装设工序、(4)第二填充工序、(5)硬化工序。

[0072]

(1)压粉磁芯装设工序

[0073]

压粉磁芯装设工序是如图5的(a)所示,在树脂成形体21装设构成脚部11的压粉磁芯的工序。树脂成形体21是预先成形。另外,圆柱构件11a、圆柱构件11b、圆柱构件11c、圆柱构件11d是通过粘接剂接合,并构成脚部11。将所述脚部11插入至树脂成形体21的筒状部23。此时,以插入至筒状部23的脚部11的端面与筒状部23和连结部24的边界面重叠的方式将组装体固定于树脂成形体21。再者,组装体例如是通过粘接剂固定于筒状部23。

[0074]

(2)第一填充工序

[0075]

第一填充工序是从开口部25向树脂成形体21填充粘土状的复合磁性材料的工序。在本工序中,首先,将磁性粉末与树脂混合而制作粘土状的复合磁性材料。所述粘土状的复合磁性材料通过添加的树脂的粘度获得所期望的粘性。添加的树脂的粘度优选为50mpa

·

s以上且5000mpa

·

s以下。若粘度小于50mpa

·

s,则在混合时树脂不会缠绕于磁性粉末,磁性粉末与树脂在容器内容易分离,芯的密度或强度产生不均。若粘度超过5000mpa

·

s,则粘度过度升高,芯的密度下降,磁导率下降。在本实施方式中,树脂的粘度设为4000mpa

·

s~5000mpa

·

s左右。

[0076]

磁性粉末与树脂的混合可使用规定的混合器以自动、或者手动来进行。混合的时间可适宜设定,并不特别限定于此,例如设为2分钟。如此,通过将磁性粉末与树脂加以混合,可获得粘土状的复合磁性材料。然后,如图5的(b)所示,从开口部25向树脂成形体21的内部填充复合磁性材料。此时,以开口部25成为上表面的方式配置树脂成形体21并填充复合磁性材料。使开口部25成为上表面的情况更容易填充复合磁性材料。

[0077]

(3)线圈装设工序

[0078]

线圈装设工序是在树脂成形体21的筒状部23装设线圈3的工序。使经过第一填充工序的树脂成形体21的方向上下颠倒。即,以开口部25成为底面的方式配置树脂成形体21。在本实施方式中,树脂的粘度为4000mpa

·

s~5000mpa

·

s左右。将树脂与软磁性粉末混合

而成的复合磁性材料的粘度比树脂的粘度大1位数(数十mpa

·

s)左右。因此,即便使树脂成形体21的方向上下颠倒,复合磁性材料也不会从开口部25流出。然后,如图5的(c)所示,在经上下颠倒的树脂成形体21的筒状部23装设线圈3。

[0079]

(4)第二填充工序

[0080]

第二填充工序是从开口部25向树脂成形体22填充粘土状的复合磁性材料的工序。在本工序中,首先,如图5的(d)所示,将筒状部23的外周插入至线圈3的内周,并将树脂成形体22的筒状部23的内周插入至圆柱构件11b。之后,从开口部25向树脂成形体22的内部填充粘土状的复合磁性材料。所述复合磁性材料使用与第一填充工序中制作的复合磁性材料相同的复合磁性材料。

[0081]

另外,根据圆柱构件11a、圆柱构件11b的尺寸公差,各脚部11的长度不同。因此,如图5的(d)所示,存在圆柱构件11b的端部突出超过筒状部23与连结部24的边界面的情况、圆柱构件11b的端部未达筒状部23与连结部24的边界面的情况。即便在此种情况下,由于复合磁性材料为粘土状,因此在突出的情况下,也可避开所述部分来填充复合磁性材料,而且,在未达的情况下,也可将复合磁性材料填充至筒状部23的内部。因此,可在脚部11与轭部12之间不形成间隔地将脚部11与轭部12接合。

[0082]

(5)硬化工序

[0083]

硬化工序是使第一填充工序及第二填充工序中填充至树脂成形体21、树脂成形体22的连结部24的复合磁性材料中所包含的树脂硬化的工序。树脂是通过施加热而硬化。加热温度可根据树脂的种类、含量、干燥温度等适宜变更,例如可设为90℃~150℃,但不限定于此。加热时间可根据树脂的种类、含量、干燥时间等适宜变更,例如可设为1小时~5小时,但不限定于此。通过树脂硬化,复合磁性材料成为热硬化成形体,并且连结部24与轭部12通过所述树脂接合。

[0084]

再者,在本实施方式中,在第一填充工序与第二填充工序之间具有线圈装设工序,但也可在第一填充工序之前经过线圈装设工序。在此情况下,在经过压粉磁芯装设工序之后,装设线圈3。然后,装设树脂成形体22。最后,从各个开口部25向树脂成形体21、树脂成形体22填充复合磁性材料,并使复合磁性材料的树脂硬化。

[0085]

(效果)

[0086]

本实施方式的电抗器100包括芯1、卷绕于芯1的线圈3、以及被覆芯1且被分割成两部分的树脂构件2。芯1具有沿线圈3的卷轴方向延伸的多个脚部11、以及配置于脚部11的两端部且将脚部11连接的轭部12。树脂构件2被分割成树脂成形体21、树脂成形体22这两部分。树脂成形体21、树脂成形体22分别具有配置于脚部11与线圈3之间的筒状部23、以及被覆轭部12的连结部24。轭部12包含热硬化成形体,所述热硬化成形体是将含有磁性粉末与树脂的复合磁性材料热硬化而成,轭部12与连结部24是通过热硬化成形体的树脂接合。

[0087]

如此,所谓轭部12与连结部24是通过热硬化成形体的树脂接合,是将使树脂硬化之前的粘土状的复合磁性材料填充至连结部24。即,芯1的轭部12是在作为电抗器100的构成构件的树脂成形体21、树脂成形体22的连结部24的内部成形。换言之,不需要利用模具事先成形构成轭部12的芯1,可在电抗器100的组装作业中成形。因此,可削减作业工序及制造成本。

[0088]

另外,由于不需要制作芯1的成形体,因此不需要考虑芯1的尺寸精度的偏差,可容

易地制作芯1的轭部12。进而,可通过连结部24的内部形状容易地形成轭部12的形状,因此芯1的形状的自由度提高。

[0089]

脚部11设置有三根以上,三根以上的脚部11对称地配置。在设置有三根以上的脚部11的情况下,轭部12会大型化。具体而言,轭部12的与线圈3的卷轴方向正交的端面的面积为50cm2以上。

[0090]

例如,在设置三根脚部的情况下,若为以往,则如图12所示,将两个e字型芯110的脚部相向地接合,各脚部横向排列地配置。当在所述各脚部装设线圈130时,磁通从两个外脚流入至中脚,因此中脚的电感值变大,从而电感值产生偏差。

[0091]

为了消除所述问题,如图13所示,在图12的外脚的外侧还设置了未装设有线圈130的

コ

字型芯140。在此情况下,可在未装设有线圈的脚部流通来自外脚的磁通,因此可获得一定的效果。但是,由于五个脚部横向排列地配置,因此会大型化。

[0092]

因此,如本实施方式那样,将三根脚部对称地配置来制作经小型化的电抗器。可是,在设置三根以上的脚部的情况下,轭部必然会大型化。具体而言,轭部12的与线圈3的卷轴方向正交的端面的面积成为50cm2以上。此种大型的轭部12难以利用压粉磁芯成形。

[0093]

在本实施方式中,仅通过向连结部24的内部填充复合磁性材料,并将树脂硬化,便可成形轭部12,因此即便轭部12大型化也可容易地成形芯1。

[0094]

轭部12覆盖与卷轴方向正交的线圈3的所有端面。由此,可使轭部12的厚度变薄。其结果,可缩短电抗器100的卷轴方向的长度,从而可使电抗器100小型化。

[0095]

脚部11包含压粉磁芯,压粉磁芯与构成轭部12的热硬化成形体是通过热硬化成形体的树脂无缝且连续地接合。由此,脚部11的压粉磁芯与轭部12的热硬化成形体无间隔地接合,因此可减低从接合部位产生的漏磁通。另外,由于可通过树脂使脚部11与轭部12接合,因此可与不使用粘接剂等相应地削减成本。进而,通过产生磁通的脚部11使用导磁率比热硬化成形体高的压粉磁芯,可提高低电流动作时的电感值。

[0096]

另外,根据压粉磁芯的尺寸公差,有时各脚部的长度不同。以往,为了使各脚部的长度均匀,通过研磨等使各脚部的长度相同。但是,在本实施方式中,可通过构成轭部12的热硬化成形体来调整所述尺寸公差,因此不需要进行研磨等作业,电抗器100的生产性提高。

[0097]

脚部11接合着多个压粉磁芯。在将多个压粉磁芯接合而构成脚部的情况下,各压粉磁芯的尺寸公差重合,因此有各脚部11的长度更大幅度地不同之虞。即便在此情况下,由于不需要进行研磨等作业,因此电抗器100的生产性也提高。

[0098]

连结部24具有:筒状部侧端面241,具有与筒状部23的数量对应的开口;开口部25,设置于筒状部侧端面241的相反侧的端面;以及壁部242,将筒状部侧端面241与筒状部侧端面241的相反侧的端面连接,热硬化成形体的高度与壁部242的高度大致相同或者比壁部242的高度低。如此,芯1的形状的自由度提高。开口部25是由壁部242的边缘形成。如此,连结部24的背面整体成为开口部25。因此,容易将复合磁性材料填充至连结部24的内部,作业效率提高。

[0099]

另外,本实施方式的电抗器100的制造方法中,填充工序中添加的复合磁性材料中所包含的树脂的粘度为50以上且5000以下mpa

·

s。由此,由于复合磁性材料成为粘土状,因此即便在填充复合磁性材料后移动,也可防止所填充的复合磁性材料溢出。因此,作业性提

高。

[0100]

(第二实施方式)

[0101]

(结构)

[0102]

参照附图对第二实施方式的电抗器100进行说明。再者,关于与第一实施方式相同的结构及功能,标注相同的符号,并省略其说明。图6是第二实施方式的电抗器的剖面的示意图。在第一实施方式中,脚部11包含压粉磁芯,但第二实施方式的脚部11与轭部12同样地,包含热硬化成形体,这一方面不同。

[0103]

树脂构件2被分割成树脂成形体26、树脂成形体27这两部分。树脂成形体26、树脂成形体27具有筒状部28。所述筒状部28的卷轴方向的长度比第一实施方式的筒状部23长。树脂构件2中,将树脂成形体26与树脂成形体27的彼此的筒状部28相向,并嵌合筒状部28,由此形成树脂构件2。

[0104]

在筒状部28的内周设置有脚部11。而且,不仅连结部24与轭部12,而且筒状部28与脚部11也是通过热硬化成形体的树脂粘接地接合。另外,芯1的脚部11与轭部12无缝地成为一体。即,在芯1不存在接合部位,芯1无缝且连续地形成。

[0105]

(制造方法)

[0106]

参照附图对本实施方式的电抗器100的制造方法进行说明。图7是表示第二实施方式的电抗器100的制造工序的流程图。图8的(a)~图8的(c)是用于说明各制造工序的示意图。如图7所示,包括(1)线圈装设工序、(2)填充工序、(3)硬化工序。

[0107]

(1)线圈装设工序

[0108]

线圈装设工序是在树脂构件2装设线圈的工序。具体而言,在被分割成两部分的树脂构件2的一者装设线圈3。例如,在树脂成形体27的各筒状部28装设线圈3。之后,将树脂成形体26的筒状部28插入至线圈3的内周,并与树脂成形体27的筒状部28嵌合。如此,如图8的(a)所示,制作使线圈3装设于树脂构件2的组装体。

[0109]

(2)填充工序

[0110]

填充工序是向树脂构件2的内部填充粘土状的复合磁性材料的工序。在所述填充工序中,如图8的(b)所示,从树脂成形体26、树脂成形体27的开口部25将粘土状的复合磁性材料除了填充至连结部24的内部以外,还填充至筒状部28的内部。

[0111]

(3)硬化工序

[0112]

硬化工序是使填充至树脂成形体26、树脂成形体27的连结部24的复合磁性材料中所包含的树脂硬化的工序。加热温度或加热时间与第一实施方式的(5)硬化工序相同。通过本工序,如图8的(c)所示,复合磁性材料成为热硬化成形体,而形成轭部12及脚部11。

[0113]

(效果)

[0114]

如上所述,本实施方式的电抗器100中,脚部11及轭部12包含热硬化成形体,脚部11与轭部12无缝且连续地形成,筒状部28与脚部11及连结部24与轭部12是通过热硬化成形体的所述树脂接合。

[0115]

另外,脚部11也是通过热硬化成形体构成,因此,不再需要事先成形构成脚部11的芯体1。因此,生产性提高,并且也不需要成形芯构件的设备,因此可削减制造成本。进而,由于芯1完全不存在接合部位,无缝且连续地一体成形,因此不形成间隔,且可抑制漏磁通。

[0116]

热硬化成形体的磁性粉末间的间隔扩大,因此通过由热硬化成形体构成脚部11及

轭部12,可提高高电流动作时的电感值。

[0117]

(其他实施方式)

[0118]

在本说明书中,对本发明的实施方式进行了说明,但所述实施方式是作为例子而提示,并不意图限定发明的范围。所述的实施方式能够以其他各种形态实施,可在不脱离发明主旨的范围内进行各种省略、置换、变更。实施方式及其变形包含于发明的范围或主旨内,同样地包含于权利要求书所记载的发明及其均等的范围内。

[0119]

在本实施方式中,设置有三个脚部11,轭部12当俯视时各顶点带有圆弧或具有大致正三角形,但轭部12的形状不限定于此。例如,如图9的(a)所示,大致正三角形的各顶点也可不带有圆弧。另外,轭部12的形状也可如图9的(b)所示,为大致y字形状。

[0120]

另外,脚部11的数量只要是多个即可,可为两个,也可为四个以上。在脚部11为四个的情况下,可如图10的(a)所示,在大致正方形的顶点配置各个脚部11,也可如图10的(b)所示,配置于大致正三角形的各顶点及其重心。

[0121]

而且,在设置有四个脚部11的情况下,轭部12的形状除了如图9的(a)及图9的(b)以外,也可如图10的(c)所示为大致正方形,也可如图10的(d)所示为大致x字形状。再者,在四个脚部11如图10的(a)所示那样配置的情况下,轭部12无法成为图9的(a)及图9的(b)的形状。另外,在四个脚部11如图10的(b)所示那样配置的情况下,轭部12无法成为图10的(d)的形状。

[0122]

另外,在设置有五个脚部11的情况下,脚部11可如图11的(a)所示,配置于大致正五边形的各顶点,而且,也可如图11的(b)所示,配置于大致正方形的各顶点及其重心。在脚部11配置于大致正五边形的各顶点的情况下,可如图11的(c)所示,为大致正五边形形状。另外,在脚部11配置于大致正方形的各顶点及其重心的情况下,轭部12也可如图10的(d)所示,为大致x字形状。

[0123]

在第一实施方式中,构成脚部11的圆柱构件11a、圆柱构件11b使用了压粉磁芯,但不限于此。例如,圆柱构件11a、圆柱构件11b也可使用铁氧体芯或层叠钢板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1