一种用于共面互联的太阳电池片及太阳能电池串的制作方法

1.本发明涉及一种太阳能电池领域,特别涉及一种用于共面互联的太阳电池片及太阳能电池串。

背景技术:

2.用于太阳电池片之间焊接的互联条长度通常是电池片长度的2倍。太阳电池片之间具有一定的间隙且互联条是有厚度的,因此相邻太阳电池片间隙处的互联条在实现正负极联接时会存在弯折,弯折便会造成应力集中;且互联条在主栅电极处的焊接也会带来局部的高温应力集中。在光伏组件的长期户外工作中,光伏组件处于长期的高低温循环中,互联条中cu基材的热膨胀系数与硅的热膨胀系数相差很大,会诱发焊点应力集中处裂纹的不断扩展,银电极也会被不断消耗形成ag3sn,造成串联电阻的不断增大,从而又进一步加剧了焦耳热的产生,最终导致光伏组件的功率衰减甚至失效。

3.正如图1所示的传统晶体硅组件电池串中相邻2个电池片的互联结构,电池片c1 与电池片c2通过互联条1实现相邻电池片之间的串联联接,采用的互联条1长度通常是单个电池片长度的2倍,且在电池片c1与电池片c2之间的间隙处,互联条1存在弯折,这是导致应力集中的主要因素之一。此外,在电池片的主栅电极与互联条的焊接点处,由于焊接的温度通常都在300℃

‑

350℃的温度范围内,且采用局部焊点焊接,焊点处的高温与周围电池片的室温存在很大的温差,因而加剧了焊点处的局部热应力集中。互联条弯折处的应力集中和焊点处的局部热应力集中都是加剧光伏组件功率衰减甚至失效的关键因素。

4.当前市场上的共面互联技术包括ibc电池、mwt电池、ewt电池,三种太阳电池结构均是在硅片的背面来实现共面互联,但其产业化应用均是以少子寿命高但价格昂贵的n型硅片为发电基材,才能体现其经济价值。

5.mwt电池将电池片正面发射极层的光生载流子通过贯穿银柱传输到电池片的背面;如专利申请cn110212048a所公开的内容来看,其通过贯孔电极将电池片正极引出到电池片的正面,通过电池片之间的叠片方式来实现电池片之间的串联联接,但这种方案相较于叠瓦组件,工艺复杂且成本昂贵,叠片区也会造成电池片的遮挡损耗,此外,叠片区的导电联接通常是用导电胶,而导电胶长期户外运行的可靠性远远低于传统的焊带联接,因此其经济适用价值不高。

6.而现有的背面共面互联的方式存在以下几个问题:1、为了防止光生空穴和光生电子从内建电场分离后就通过贯孔内固化的导电浆料复合掉,往往需要对pn结进行隔离处理,因此需要设置很多的贯孔(多的需要达到约150个左右),因此引到背面后需要作绝缘隔离的电绝缘区也很多,导电浆料用量是传统的4倍;2、引到背面后,在太阳能电池的背面的电极联接很复杂,焊带用量也很多;3、绝缘隔离要作2次(正面pn结处隔离、防止背面

‑

正负极间的复合隔离),因此工艺复杂,成本高;4、目前市场上基本不使用背面的共面互联的太阳能电池,以上的问题或多或少都是影响其市场使用的限制条件。

技术实现要素:

7.本发明的第一个目的是提供一种用于共面互联的太阳电池片,其能够在实现共面互联的基础上,简化工艺难度,且能够降低生产成本。

8.实现本发明第一个目的的技术方案是:本发明中用于共面互联的太阳电池片,包括晶体硅片;晶体硅片的正面印刷有正面电极,晶体硅片的背面印刷有背面电极;所述晶体硅片的正面制备pn结;所述晶体硅片上至少设有一个从正面延伸至背面的贯孔;晶体硅片的正面围绕贯孔设有用于断开pn结的电绝缘区;贯孔内填设有固化的导电浆料;固化的导电浆料位于晶体硅片的正面的一端与正面电极通过电绝缘区形成电绝缘,固化的导电浆料位于晶体硅片的背面的一端与背面电极电联接。其中晶体硅片可采用p型或者n型。经研究太阳光谱中能量高的短波光谱是在硅片很浅的位置被吸收,所以在正面设置很浅的pn结是最为经济的做法。

9.进一步地,上述电绝缘区的设置目的是在背面电极输运与正面电极输运之间建立电绝缘区,防止背面电极与正面电极分别输运的异性电荷通过pn结复合掉,因此,电绝缘区的设置形式包括多种,如:空气电绝缘区或沉积电介质层或掺杂浓度低的晶体硅或印刷绝缘浆料或贴绝缘胶带。

10.进一步,上述电绝缘区为在晶体硅片的正面通过激光刻划出的凹槽,凹槽向晶体硅片的背面凹陷的深度超过pn结所在深度。

11.进一步,上述正面电极包括正面细栅电极和正面主栅电极;所述正面细栅电极与正面主栅电极电联接;晶体硅片位于正面主栅电极的同一端设有与正面主栅电极一一对应的贯孔,每个贯孔的四周均设有电绝缘区。

12.进一步,上述背面电极包括背面细栅电极和背面主栅电极;背面细栅电极与背面主栅电极电联接;贯孔与背面主栅电极一一对应,且贯孔内固化的导电浆料与对应的背面主栅电极电联接。

13.进一步,晶体硅片的边缘与正面电极的印刷区域之间留有间隙;所述电绝缘区全部或部分位于间隙内。

14.作为变形,上述正面电极包括正面细栅电极和正面主栅电极;所述正面细栅电极与正面主栅电极电联接;晶体硅片的背面印刷有背面电极和导电区;背面电极与导电区电联接;晶体硅片的正面位于正面主栅电极的上端设有一个沿正面细栅电极延伸方向延伸的电绝缘区;导电区与电绝缘区相对设置;所述电绝缘区内排列设有多个贯孔,贯孔内固化的导电浆料与导电区电联接。

15.作为变形,上述正面电极还可只包括正面细栅电极;晶体硅片的背面印刷有背面细栅电极和导电区;背面细栅电极与导电区电联接;晶体硅片的正面上端设有一个沿正面细栅电极延伸方向延伸的电绝缘区;导电区与电绝缘区相对设置;所述电绝缘区内排列设有多个贯孔,贯孔内固化的导电浆料与导电区电联接。

16.作为变形,上述晶体硅片的正面印刷有两个对称设置的正面电极单元;晶体硅片的背面印刷有两个对称设置的背面电极单元;正面电极单元与背面电极单元一一对应;每个正面电极单元均包括正面细栅电极和正面主栅电极,且每个正面电极单元上的正面细栅电极与正面主栅电极电联接;对应每个正面电极单元的每个正面主栅电极的上端均对应设有一个电绝缘区;每个电绝缘区内均设有贯穿晶体硅片的贯孔;所述贯孔内固化的导电浆

料与对应的背面电极单元电联接。

17.本发明的第二个目的是提供一种能够实现正面互联,提高封装功率密度的太阳能电池串。

18.实现本发明第二个目的的技术方案是:本发明中太阳能电池串,包括多个排列设置的上述用于共面互联的太阳电池片;上一太阳电池片上固化的导电浆料位于晶体硅片正面的一端通过互联条与下一太阳电池片的正面主栅电极远离电绝缘区的一端电联接。

19.作为变形,本发明中太阳电池串,包括多个由上述对称设置两个正面电极单元的用于共面互联的太阳电池片切半形成的电池半片;每个电池半片的正面均印刷有正面电极单元,背面均印刷有背面电极单元;各电池半片排列设置;上一电池半片上固化的导电浆料位于晶体硅片正面的一端通过互联条与下一电池半片的正面主栅电极远离电绝缘区的一端电联接。

20.本发明具有积极的效果:(1)本发明的电池结构可采用n型或p型晶体硅片,通过固化的导电浆料将背面电极上的光生电流传导到正面,从而将正极和负极均制备在晶体硅片的正面,互联条一端焊接贯孔内固化的导电浆料,另一端焊接相邻太阳电池片的正极主栅电极上的焊接点,可大大减小互联条的使用,并减低因银电极长期户外运行带来的失效风险,此外,太阳电池片之间的无缝串联还可提高组件的封装功率密度,降低辅材成本。

21.(2)本发明可通过电绝缘区直接将pn结打断,从而防止光生空穴和光生电子从内建电场分离后就通过固化的导电浆料被复合掉;此方案与现有的背面互联的太阳电池片最大的区别就在于,本发明通过电绝缘区的一次加工即可满足互联要求,而现有的太阳电池片即要对pn结做隔离处理,还需要加工电绝缘区;同时现有的背面互联的太阳电池片需要打更多的贯孔来满足电流传导,因此本发明与现有技术方案相比具有工艺更加简单,加工成本更低的优势。

22.(3)本发明通过激光刻划凹槽,即实现了pn结的隔离处理,还满足了绝缘要求,加工简单方便。

23.(4)本发明将电绝缘区全部或者部分设置在间隙内,能够避免电绝缘区的占用面积,尽量减少遮挡损耗。

24.(5)本发明还为后期需要切半的太阳电池片进行了设计,在切半后形成两个独立的电池半片,使其直接可以进行电池串的加工生产。

25.(6)本发明中太阳能电池串通过无间隙排列,通过较少用量的互联条即可实现正面的共面互联,加工效率高,成本低,利于广泛使用。

附图说明

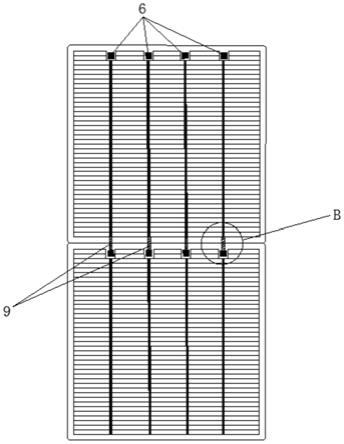

26.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

27.图1为传统太阳能电池串中相邻太阳电池片之间的互联结构;

28.图2为本发明实施例1中太阳电池片的正面示意图;

29.图3为图2中a处的放大图;

30.图4为图3中附近区域的光生电子输运路径图;

31.图5为本发明实施例1中太阳电池片的背面示意图;

32.图6为本发明实施例1中晶体硅片与贯孔的剖视图;

33.图7为本发明实施例1中太阳能电池串相邻的太阳电池片的电联接示意图;

34.图8为图7中b处的放大图;

35.图9为本发明实施例1中太阳能电池串的相邻太阳电池片的电联接的剖视图;

36.图10为图9中c处的放大图;

37.图11为本发明实施例1中太阳能电池串的相邻太阳电池片上光生载流子输运示意图;

38.图12为本发明实施例2中太阳电池片的正面示意图;

39.图13为本发明实施例2中太阳电池片的背面示意图;

40.图14为本发明实施例2中另外一种太阳电池片的正面示意图;;

41.图15为本发明实施例2中另外一种太阳电池片的背面示意图;

42.图16为本发明实施例3中太阳电池片的正面示意图;

43.图17为图16中d处的放大图。

具体实施方式

44.(实施例1)

45.见图2至图6,本发明中用于共面互联的太阳电池片,包括晶体硅片1;晶体硅片的正面印刷有正面电极,晶体硅片1的背面印刷有背面电极;所述晶体硅片1的正面制备pn结1

‑

1;晶体硅片1的边缘与正面电极的图形印刷区域之间留有间隙2;所述正面电极包括正面细栅电极3和正面主栅电极4;所述正面细栅电极3与正面主栅电极4电联接;晶体硅片1位于正面主栅电极4的上端均设有与正面主栅电极4一一对应的贯孔,每个贯孔的四周均设有电绝缘区5;所述电绝缘区5部分位于间隙2内;所述贯孔从晶体硅片1的正面延伸至背面。

46.电绝缘区5用于断开pn结1

‑

1,即对pn结1

‑

1进行了电隔绝处理;贯孔内填设有固化的导电浆料6;固化的导电浆料6位于晶体硅片1的正面的一端与正面电极通过电绝缘区5形成电绝缘,固化的导电浆料6位于晶体硅片1的背面的一端与背面电极电联接。

47.所述背面电极包括背面细栅电极7和背面主栅电极8;背面细栅电极7与背面主栅电极8电联接;贯孔与背面主栅电极8一一对应,且贯孔内固化的导电浆料6与对应的背面主栅电极8电联接。

48.所述电绝缘区5为在晶体硅片1的正面通过激光刻划出的凹槽,凹槽向晶体硅片1 的背面凹陷的深度超过pn结1

‑

1所在深度。凹槽的形状可以是方形,也可以是其他形状,只要能够做到对pn结1

‑

1的隔离处理,又能做到将正面电极与固化的导电浆料6 电绝缘。其中,电隔绝处理还可采用空气电绝缘区或沉积电介质层或掺杂浓度低的晶体硅或印刷绝缘浆料或贴绝缘胶带。

49.见图4,为清晰描述本方案,假设选取p型晶体硅作为衬底材料。光生电子从pn 结1

‑

1的内建电场中分离出来传输到正面细栅电极3上,沿着图4中“箭头”的指向传输到正面主栅电极4上。光生空穴从pn结1

‑

1的内建电场中分离出来后传输到背面电极上,并经固化的导电浆料6传输到太阳电池片的正面,从而实现在太阳电池片的正面同时存在负极电极和正极电极。

50.见图7至图11,本发明中太阳能电池串,包括多个排列设置的上述的用于共面互联

的太阳电池片;上一太阳电池片上固化的导电浆料6位于晶体硅片1正面的一端通过互联条9与下一太阳电池片的正面主栅电极4远离电绝缘区5的一端电联接。

51.见图11,相邻的太阳电池片通过互联条9实现共面的串联联接。光生电子

‑

空穴对经pn结1

‑

1产生的内建电场而被分离,光生电子沿着发射极区输运到正面细栅电极3,并进一步输运到正面主栅电极4上;光生空穴沿着晶体硅片1输运到背面电极上,并沿着固化的导电浆料6输运到互联条9的一端,互联条9的另一端与下一太阳电池片的正面主栅电极4上的焊接点相联接。为了更好地理解本发明中的光生载流子输运机理,图 11中标出的“箭头”为光生电子和光生空穴的输运方向。

52.(实施例2)

53.见图12至图13,本发明中用于共面互联的太阳电池片,其正面电极包括正面细栅电极3和正面主栅电极4;所述正面细栅电极3与正面主栅电极4电联接;晶体硅片1 的背面印刷有背面电极和导电区10;背面电极与导电区10电联接;晶体硅片1的正面位于正面主栅电极4的上端设有一个沿正面细栅电极3延伸方向延伸的电绝缘区5;导电区10与电绝缘区5相对设置;所述电绝缘区5内排列设有多个贯孔,贯孔内固化的导电浆料6与导电区10电联接。

54.见图14至图15,本发明中另外一种用于共面互联的太阳电池片的变形设计,其正面电极只包括正面细栅电极3;晶体硅片1的背面印刷有背面细栅电极7和导电区10;背面细栅电极7与导电区10电联接;晶体硅片1的正面上端设有一个沿正面细栅电极3 延伸方向延伸的电绝缘区5;导电区10与电绝缘区5相对设置;所述电绝缘区5内排列设有多个贯孔,贯孔内固化的导电浆料6与导电区10电联接。

55.其他技术特征实施例1中的用于共面互联的太阳电池片相同。

56.本发明中太阳电池串,包括多个排列设置的上述用于共面互联的太阳电池片;上一太阳电池片上固化的导电浆料6位于晶体硅片1正面的一端通过互联条与下一太阳电池片的正面主栅电极4远离电绝缘区5的一端电联接。

57.(实施例3)

58.见图16至图17,本发明中用于共面互联的太阳电池片,其晶体硅片1的正面印刷有两个对称设置的正面电极单元a;晶体硅片1的背面印刷有两个对称设置的背面电极单元;正面电极单元a与背面电极单元一一对应;每个正面电极单元a均包括正面细栅电极3和正面主栅电极4,且每个正面电极单元a上的正面细栅电极3与正面主栅电极 4电联接;对应每个正面电极单元a的每个正面主栅电极4的上端均对应设有一个电绝缘区5;每个电绝缘区5内均设有贯穿晶体硅片的贯孔;所述贯孔内固化的导电浆料6 与对应的背面电极单元电联接。

59.其他技术特征实施例1中的用于共面互联的太阳电池片相同。

60.本发明中太阳能电池串,包括多个由上述的用于共面互联的太阳电池片切半形成的电池半片;每个电池半片的正面均印刷有正面电极单元a,背面均印刷有背面电极单元;各电池半片排列设置;上一电池半片上固化的导电浆料6位于晶体硅片1正面的一端通过互联条与下一电池半片的正面主栅电极4远离电绝缘区5的一端电联接。

61.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡

在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1