一种叠片动力电池及其制备方法和应用与流程

1.本发明属于电池技术领域,涉及一种叠片动力电池及其制备方法和应用。

背景技术:

2.随着电动推进技术、电动汽车、电动飞行器、电动工具等的不断发展,人们对动力电池的结构和性能要求越来越高,动力电池向高比功率、高比能量、高安全性、外形结构多样化的方向发展。2020年,电池快充性能要求达到3c倍率以上。为了最大程度地提高系统空间利用率,对电池及电池包外形的灵活性要求也越来越高。

3.为了满足上述需求,采用多极耳结构来降低电池内阻,以提高电池快充性能是当前的主要策略之一。然而,电池极片和极耳之间的电子传输成为了限速环节,电阻和发热较大,从而限制动力电池的倍率性能和安全性能。目前常见的电池外形结构为圆柱、方壳和软包,存在局限性,无法满足日益增长的多样化电池空间设计要求。

技术实现要素:

4.为改善上述现有技术中存在的技术问题,本发明提供了一种叠片动力电池及电池包,目的在于提出一种叠片动力电池,使电池极芯结构灵活,便于电池外形的多样化设计;设计集流体与极耳结构功能一体化结构,缩短电子传递路径,降低电池内阻,提高电池充放电倍率和安全性能。

5.本发明的技术方案如下:

6.一种电池极芯,包括至少一组叠片极芯;所述叠片极芯包括:正极叠片、负极叠片、隔膜、正极集流面和负极集流面;

7.所述正极叠片和负极叠片之间设置隔膜,使正极叠片和负极叠片之间无电接触;

8.所述正极集流面是由裸露的正极集流体在正极叠片方向的至少任意一个法线方向上弯折整平形成的电连接平面;

9.所述负极集流面是由裸露的负极集流体在负极叠片方向的至少任意一个法线方向上弯折整平形成的电连接平面。

10.根据本发明的实施方案,所述正极集流面的高度不小于正极叠片长度的4%。

11.根据本发明的实施方案,所述负极集流面的高度不小于负极叠片长度的4%。

12.根据本发明的实施方案,所述裸露的正极集流体和裸露的负极集流体的高度相同。优选地,将裸露的正极集流体和裸露的负极集流体的高度记为h,裸露集流体高度h为叠片极芯厚度(即正极叠片厚度、负极叠片厚度和隔膜厚度之和)的190%~450%,例如220%-430%,又如250%-400%。

13.当所述电极极芯仅含有一组叠片极芯时,正极集流面的高度等于裸露的正极集流体的高度h,负极集流面的高度等于裸露的负极集流体的高度h。

14.根据本发明的实施方案,所述电池极芯可以包括一组、两组、三组、四组或更多组叠片极芯。例如,包括三组、五组、十组、二十组、二十五组、五十组、一百组或一百五十组叠

片极芯。

15.优选地,当所述电池极芯至少包括两组叠片极芯时,各组叠片极芯平行排列,相邻叠片极芯之间设置隔膜,使相邻叠片极芯的正极叠片和负极叠片之间无电接触;

16.优选地,各个叠片极芯中的正极集流面在同一个电连接平面内;

17.优选地,各个叠片极芯中的负极集流面在同一个电连接平面内。

18.根据本发明的实施方案,所述正极叠片包括正极集流体和位于正极集流体正反两面的正极材料。

19.根据本发明的实施方案,所述负极叠片包括负极集流体和位于负极集流体正反两面的负极材料。

20.根据本发明的实施方案,正极叠片涂敷有正极材料的部分和负极叠片涂敷有负极材料的部分的形状和尺寸相同。例如,二者与隔膜接触的平面可以为规则或不规则的形状,比如为四边形(长方形、正方形)、规则或不规则的六边形、规则或不规则的n边形(n≥3)。其中,裸露的正极集流体和裸露的负极集流体的形状可以相同或不同。

21.根据本发明的实施方案,所述隔膜为多孔树脂纤维膜、固态电解质膜、胶态电解质膜中的任意一种。

22.根据本发明的实施方案,当所述电池极芯至少包括两组叠片极芯时,各组叠片极芯中的隔膜可以形成连续的隔膜带。

23.根据本发明的实施方案,所述隔膜将正极叠片与负极叠片隔开。

24.根据本发明的实施方案,所述正极集流体为铝箔、泡沫镍、铝网、不锈钢网、镍网中的至少一种。

25.根据本发明的实施方案,所述负极集流体为铜箔、铜网、泡沫镍、不锈钢网、镍网中的至少一种。

26.本发明还提供上述叠片极芯的制备方法,包括如下步骤:将带有裸露的正极集流体的正极叠片、带有裸露的负极集流体的负极叠片和隔膜组装;

27.其中,所述隔膜位于正极叠片和负极叠片之间;

28.所述裸露的正极集流体在正极叠片方向的至少任意一个法线方向上弯折整平形成电连接平面,即正极集流面;

29.所述裸露的负极集流体在负极叠片方向的至少任意一个法线方向上弯折整平形成的电连接平面,即负极集流面。

30.根据本发明的实施方案,所述带有裸露的正极集流体的正极叠片的制备过程包括:将正极材料双面涂布或辊压在正极集流体上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的正极集流体高度为h的正极叠片。优选地,所述裸露的正极集流体宽度不小于极片最大宽度的50%且不超过极片最大宽度的100%。

31.根据本发明的实施方案,所述正极材料为磷酸铁锂正极浆料、镍钴锰正极浆料、锰酸锂正极浆料、钴酸锂正极浆料、二氧化锰正极膏或浆料、氟化碳正极膏或浆料、硫化物正极膏或浆料、单质硫正极浆料中的至少一种。

32.根据本发明的实施方案,所述带有裸露的负极集流体的负极叠片的制备过程包括:将负极材料双面涂布或辊压在负极集流体上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的负极集流体高度为h的负极叠片。优选地,所述裸露的负极集流体宽度不小于

极片最大宽度的50%且不超过极片最大宽度的100%。

33.根据本发明的实施方案,所述负极材料为石墨负极浆料、硅碳负极浆料、锌膏、锂粉或锂箔、钠金属中的至少一种。

34.根据本发明的实施方案,所述隔膜为宽度大于正极极片宽度的连续隔膜带。

35.根据本发明的实施方案,所述正极集流体、隔膜、负极集流体具有如上文所述的含义。

36.本发明还提供上述电池极芯的制备方法,包括上述叠片极芯的制备方法。

37.根据本发明的实施方案,当所述电池极芯包括至少两组叠片极芯时,其制备方法包括:将至少两组叠片极芯平行叠放,形成正极叠片和负极叠片的交叉排列,所述正极叠片和负极叠片之间设置隔膜。

38.根据本发明的实施方案,所述隔膜可以为连续隔膜或非连续隔膜。优选地,当所述电池极芯包括至少两组叠片极芯时,各叠片极芯中的隔膜连续。

39.根据本发明的实施方案,所述电极极芯的制备方法包括如下步骤:按照隔膜-负极叠片-隔膜-正极叠片

‑……‑

隔膜-负极叠片-隔膜的顺序进行连续z字形叠片制成至少两组叠片极芯;正极叠片与负极叠片之间通过隔膜隔开,使二者之间无电接触;正极裸露集流体和负极裸露集流体分别在叠片方向的至少任意两个法线方向上依次层叠;

40.正极裸露集流体依次向叠片方向弯折,形成电连接并整平成正极集流面;

41.负极裸露集流体依次向叠片方向弯折,形成电连接并整平成负极集流面。

42.本发明还提供一种叠片动力电池,其包括上述电池极芯。

43.根据本发明的实施方案,所述叠片动力电池包括上述电池极芯和用于包覆所述电池极芯的壳体。

44.根据本发明的实施方案,所述壳体至少为五面体,其中至少有2个面分别与所述正极集流面和所述负极集流面形成面接触电连接。优选地,与所述正极集流面形成的电连接面积大于正极集流面最大投影面积的95%。优选地,与所述负极集流面形成的电连接面积大于负极集流面最大投影面积的95%。

45.本发明还提供上述叠片动力电池的制备方法,包括如下步骤:将上述电池极芯置于壳体内。

46.根据本发明的实施方案,所述壳体内至少容纳1组叠片极芯。优选地,各组叠片极芯可以串联或者并联。

47.本发明还提供一种动力电池包,其包括至少两组所述叠片动力电池。

48.根据本发明的实施方案,至少两组所述叠片动力电池经过层叠或组合形成串联或并联的动力电池包。

49.本发明提供上述叠片极芯、叠片动力电池、动力电池包在快速充电领域的应用。

50.本发明的有益效果:

51.1.本发明采用集流体与极耳结构功能一体化结构,简化了传统极耳与极片集流体焊接工序和结构,使电流分布更加均匀,避免局部热分布不均,避免了虚焊等操作风险。同时,极芯的空间利用率更高,提高了电池的重量和体积能量密度。

52.2.本发明通过裸露的正负极集流体宽度不小于极片最大宽度的50%,以及正极集流面、负极集流面高度不小于正极叠片、负极叠片长度的4%,使电池具有大面积的集流通

路,保障大电流导通能力。

53.3.本发明采用集流体与极耳结构功能一体化结构,z字形叠片工艺制备极芯,从而实现多个小极片并联后通过大面积的集流面进行汇流,显著降低电池内阻,减少电池发热,增大短时间内大电流导通能力,高功率下放电效率更高。进而本发明电池放电电压高于传统结构电池的放电电压。

54.4.本发明电池及电池包结构灵活,电池形状、厚度适用范围广泛,便于控制和设计。电池可做成任意形状。

55.5.本发明电池壳体具有多个面,其中至少有2个面分别与正极集流面和负极集流面形成面接触电连接,电连接面积分别大于正极集流面和负极集流面最大投影面积的95%。因此,电池壳体通过与极芯集流面的面接触实现汇流和导出,大大降低了接触电阻,提高了电池大电流充放电能力。同时,电池单体之间可以利用壳体集流面的层叠面接触实现串并联连接,使电池包成组结构得到简化,提高了电源的重量和体积能量密度。

附图说明

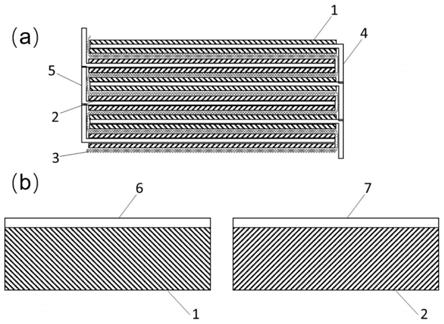

56.图1为实施例1电池极芯侧视图(a)及分切极片(b)的结构示意图。

57.图2为由4个实施例1电池极芯串联成的4s电池包的结构示意图。

58.图3为实施例2分切极片的结构示意图。

59.图4为实施例3分切极片的结构示意图。

60.图5为实施例4分切极片的结构示意图。

61.附图标记:

62.1-正极叠片、2-负极叠片、3-隔膜、4-正极集流面、5-负极集流面、6-正极集流体、7-负极集流体、8-壳体。

具体实施方式

63.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

64.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

65.实施例1

66.如图1所示结构的电池极芯,其包括十五组叠片极芯;叠片极芯包括:正极叠片1、负极叠片2、隔膜3、正极集流面4和负极集流面5;

67.正极叠片1和负极叠片2之间设置隔膜3,使正极叠片1和负极叠片2之间无电接触;

68.正极集流面4是由裸露的正极集流体在正极叠片方向的至少任意一个法线方向上弯折整平形成的电连接平面;

69.负极集流面5是由裸露的负极集流体在负极叠片方向的至少任意一个法线方向上弯折整平形成的电连接平面。

70.各组叠片极芯平行排列,相邻叠片极芯之间设置隔膜,使相邻叠片极芯的正极叠片和负极叠片之间无电接触;

71.各个叠片极芯中的正极集流面在同一个电连接平面内;

72.各个叠片极芯中的负极集流面在同一个电连接平面内。

73.正极叠片包括正极集流体和位于正极集流体正反两面的正极材料,正极材料为钴酸锂。

74.负极叠片包括负极集流体和位于负极集流体正反两面的负极材料,负极材料为硅碳。

75.正极叠片涂敷有正极材料的部分和负极叠片涂敷有负极材料的部分的形状和尺寸相同,二者与隔膜接触的平面为四边形。

76.隔膜为多孔树脂纤维膜带,各组叠片极芯中的隔膜形成连续的隔膜带。

77.正极集流体为铝箔,负极集流体为铜箔。

78.电池极芯的制备过程:将钴酸锂正极浆料双面涂布在铝箔上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的铝箔高度为3mm的正极叠片,裸露的铝箔宽度为100mm,正极极片宽度为100mm,正极叠片长度为50mm;

79.将硅碳负极浆料双面涂布在铜箔上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的铜箔高度为3mm的负极叠片,裸露的铜箔宽度为100mm,负极极片宽度为102mm,负极叠片长度为50mm;

80.隔膜为多孔树脂纤维膜连续膜带,宽度为103mm;

81.正极叠片厚度、负极叠片厚度、隔膜厚度之和为0.67mm;

82.如图1所示,按照隔膜-负极叠片-隔膜-正极叠片

‑……‑

隔膜-负极叠片-隔膜的顺序,进行连续z字形叠片,叠片层数为30层,得到叠片极芯。正极叠片与负极叠片之间无电接触。裸露铝箔依次向叠片方向弯折,形成电连接并整平成正极集流面,正极集流面高度为20.1mm;负极裸露铜箔依次向叠片方向弯折,形成电连接并整平成负极集流面,负极集流面高度为20.1mm。

83.壳体为长方体方盒,其中两对称面分别与正极集流面和负极集流面形成面接触电连接,电连接面积分别为2008mm2和2007mm2。壳体内包含1组上述叠片极芯,即得到实施例1单电芯

84.如图2所示,将上述电池极芯和壳体组装,堆叠得到串联的电池包。

85.实施例2

86.如图3所示,将磷酸铁锂正极浆料双面涂布在铝箔上,经干燥、辊压、分切、分选,得到在极片长度方向裸露铝箔最大高度为2mm的正极叠片,裸露的铝箔宽度为60mm,正极极片最大宽度为120mm,正极叠片最大长度为40mm;

87.将石墨负极浆料双面涂布在铜箔上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的铜箔高度为2.2mm的负极叠片,裸露的铜箔宽度为62mm,负极极片最大宽度为120.5mm,负极叠片最大长度为40mm;

88.隔膜为胶态电解质膜连续膜带,宽度为122mm;

89.正极叠片厚度、负极叠片厚度、隔膜厚度之和为0.58mm;

90.按照隔膜-负极叠片-隔膜-正极叠片

‑……‑

隔膜-负极叠片-隔膜的顺序,进行连续z字形叠片,叠片层数为50层(即25组叠片极芯),得到电池极芯。正极叠片与负极叠片之间无电接触。裸露铝箔依次向叠片方向弯折,形成电连接并整平成正极集流面,正极集流面

高度为29mm;负极裸露铜箔依次向叠片方向弯折,形成电连接并整平成负极集流面,负极集流面高度为29mm。

91.壳体为长方体方盒,其中两对称面分别与正极集流面和负极集流面形成面接触电连接,电连接面积分别为1660mm2和1708mm2。壳体内包含2组串联的电池极芯。

92.实施例3

93.如图4所示,将硫正极浆料双面辊压在铝网上,经干燥、辊压、分切、分选,得到裸露铝网最大高度为3.5mm的正极叠片,裸露的铝网单个宽度为50mm,总宽度为100mm,正极极片最大宽度为125mm,正极叠片最大长度为120mm;

94.将锂箔双面辊压在铜网上,经干燥、辊压、分切、分选,得到裸露的铜网高度为3.5mm的负极叠片,裸露的铜网单个宽度为50mm,总宽度为100mm,负极极片最大宽度为126mm,负极叠片最大长度为121mm;

95.隔膜为固态电解质膜连续膜带,最大宽度为126mm;

96.正极叠片厚度、负极叠片厚度、隔膜厚度之和为1.8mm;

97.按照隔膜-负极叠片-隔膜-正极叠片

‑……‑

隔膜-负极叠片-隔膜的顺序,进行连续z字形叠片,叠片层数为10层(即5组叠片极芯),得到电池极芯。正极叠片与负极叠片之间无电接触。裸露铝网依次向叠片方向弯折,形成电连接并整平成正极集流面,正极集流面高度为18mm;负极裸露铜网依次向叠片方向弯折,形成电连接并整平成负极集流面,负极集流面高度为18mm。

98.壳体为八面体盒,其中侧面4个面分别与正极集流面和负极集流面形成面接触电连接,正极电连接面积为1720mm2,负极电连接面积为1720mm2。壳体内包含1组上述电池极芯,即得到实施例3单电芯。

99.实施例4

100.如图5所示,将氟化碳正极粉末双面辊压在镍网上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的镍网高度为3mm的正极叠片,裸露的镍网宽度为200mm,正极极片宽度为200mm,正极叠片长度为80mm;

101.将锂粉双面辊压在铜箔上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的铜箔高度为3mm的负极叠片,裸露的铜箔宽度为202mm,负极极片宽度为202mm,负极叠片长度为80mm;

102.隔膜为多孔树脂纤维膜连续膜带,最大宽度为202mm;

103.正极叠片厚度、负极叠片厚度、隔膜厚度之和为0.7mm;

104.按照隔膜-负极叠片-隔膜-正极叠片

‑……‑

隔膜-负极叠片-隔膜的顺序,进行连续z字形叠片,叠片层数为20层(即10组叠片极芯),得到电池极芯。正极叠片与负极叠片之间无电接触。裸露铝镍网依次向叠片方向弯折,形成电连接并整平成正极集流面,正极集流面高度为14mm;负极裸露铜箔依次向叠片方向弯折,形成电连接并整平成负极集流面,负极集流面高度为14mm。

105.壳体为八面体异形盒,其中两对称面分别与正极集流面和负极集流面形成面接触电连接,电连接面积分别为2700mm2和2690mm2。壳体内包含4组并联的上述电池极芯。

106.对比例1

107.如图1所示,将钴酸锂正极浆料双面涂布在铝箔上,经干燥、辊压、分切、分选,得到

在极片长度方向裸露的铝箔高度为5mm的正极叠片,裸露的铝箔宽度为5mm,正极极片宽度为100mm,正极叠片长度为50mm;

108.将硅碳负极浆料双面涂布在铜箔上,经干燥、辊压、分切、分选,得到在极片长度方向裸露的铜箔高度为5mm的负极叠片,裸露的铜箔宽度为5mm,负极极片宽度为102mm,负极叠片长度为50mm;

109.隔膜为多孔树脂纤维膜连续膜带,宽度为103mm;

110.正极叠片厚度、负极叠片厚度、隔膜厚度之和为0.67mm;

111.按照隔膜-负极叠片-隔膜-正极叠片

‑……‑

隔膜-负极叠片-隔膜的顺序,进行连续z字形叠片,叠片层数为30层,得到叠片极芯。正极叠片与负极叠片之间无电接触。在裸露铝箔上焊接1个宽度为3mm的正极极耳,在裸露铜箔上焊接1个宽度为3mm的负极极耳。采用常规铝塑膜封装得到对比例1单电芯。

112.对比例2

113.如图4所示,将硫正极浆料双面辊压在铝网上,经干燥、辊压、分切、分选,得到裸露铝网最大高度为6mm的正极叠片,裸露的铝网单个宽度为6mm,总宽度为12mm,正极极片最大宽度为125mm,正极叠片最大长度为120mm;

114.将锂箔双面辊压在铜网上,经干燥、辊压、分切、分选,得到裸露的铜网高度为6mm的负极叠片,裸露的铜网单个宽度为6mm,总宽度为12mm,负极极片最大宽度为126mm,负极叠片最大长度为121mm;

115.隔膜为固态电解质膜连续膜带,最大宽度为126mm;

116.正极叠片厚度、负极叠片厚度、隔膜厚度之和为1.8mm;

117.按照隔膜-负极叠片-隔膜-正极叠片

‑……‑

隔膜-负极叠片-隔膜的顺序,进行连续z字形叠片,叠片层数为10层,得到叠片极芯。正极叠片与负极叠片之间无电接触。在裸露铝网上焊接宽度为5mm的正极极耳,共2个正极极耳;在裸露铜网上焊接宽度为5mm的负极极耳,共2个负极极耳。采用常规铝塑膜封装得到对比例2单电芯。

118.采用常规方法测试实施例1、实施例3、对比例1、对比例2单电芯的内阻、最大放电倍率、2c持续放电温升,结果如下:

119.样品内阻最大放电倍率2c持续放电温升实施例1单电芯0.5~2毫欧15c3~5℃对比例1单电芯5~8毫欧5c12~18℃实施例3单电芯3~9毫欧2c 对比例2单电芯30~40毫欧0.5c 120.可见,实施例单电芯内阻显著低于对比例单电芯,进而使实施例电芯的电流导通能力好,最大放电倍率高,放电过程中电芯温度上升较少,热损失低,安全性好,实施例电芯具有更高的放电效率和稳定性。

121.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1