锂金属负极的外接极耳的连接方法与流程

1.本发明涉及金属锂离子电池,特别是涉及一种锂金属负极的外接极耳的连接方法。

背景技术:

2.未来电动汽车对电池的需求是既具有高续航能力,又具备高安全性能和长循环寿命的特点,同时,固态电池是未来动力电池发展的主流方向。因此,开发高能量密度、高功率密度和高安全的固态电池是为人们所期望的。高能量密度意味着需要高容量的电极材料,在所有的金属中,金属锂最轻,密度低至0.534g/cm3,电位最低,达到

‑

3.047v,克电容量3860mah/g,是非常理想的高容量和低电位的电极材料,因此,金属锂成为全固态电池最主要的负极材料之一。

3.通常情况下,在金属锂离子电池的制作过程中,需要从电芯中将正、负极通过极耳引出来作为充放电的接触点。在传统方法中,外接极耳与电芯内部电极的极耳通常是通过激光或超声工艺进行焊接。

4.但金属锂的质地较软,自身活泼,易与空气中的水分、氮气、氧气、二氧化碳发生反应,在超声焊接或激光焊接产生的高温、高频震动的情况下,即使在惰性气体氛围中也避免不了其与环境发生反应、断裂,最终导致金属锂离子电池无法正常充放电。

技术实现要素:

5.基于此,本发明的一方面,提供一种能够将锂金属负极与外接极耳紧密、牢固地联接在一起,保证金属锂离子电池充放电的稳定性的锂金属负极的外接极耳的连接方法。

6.具体技术方案如下:

7.一种锂金属负极的外接极耳的连接方法,包括如下步骤:

8.将金属锂负极的极耳、导电粘合剂层以及外接极耳依次层叠,进行机械压合;所述机械压合的压力为0.2mpa~0.55mpa,所述机械压合的速率为10mm/s~30mm/s;所述导电粘合剂层的原料包括溶剂、粘结剂、陶瓷粉粘结料和导电粒子。

9.在其中一个实施例中,所述机械压合的压力为0.2mpa~0.35mpa,所述机械压合的速率为10mm/s~25mm/s。

10.在其中一个实施例中,所述机械压合的时间为5s~20s。

11.在其中一个实施例中,所述导电粘合剂层的厚度为30μm~35μm。

12.在其中一个实施例中,所述溶剂选自对苯二甲酸二辛酯、乙醇和异丙醇中的至少一种。

13.在其中一个实施例中,所述粘结剂选自乙基纤维素、环氧树脂、丙烯酸树脂、咪唑、硅树脂、酚醛树脂和合成橡胶中的至少一种。

14.在其中一个实施例中,所述陶瓷粉粘结料选自氧化铝粉、钛白粉和硫酸钡粉中的至少一种。

15.在其中一个实施例中,所述导电粒子选自钌粉、银粉、铜粉、钯粉、镍粉、包碳锂粉和炭黑中的至少一种。

16.本发明的又一方面,提供一种固态金属锂电池的制作方法,包括如下步骤:

17.制备叠片体:将正极极片、固态电解质膜、金属锂负极组装成叠片体;

18.叠片体的外接极耳连接:按照如上所述的锂金属负极的外接极耳的连接方法于所述金属锂负极的极耳上连接外接极耳;于所述正极极片的极耳上连接外接极耳;

19.将连接外接极耳后的叠片体进行陈化。

20.在其中一个实施例中,所述陈化是指在温度45

±

3℃、常压露点

‑

71℃以及惰性气体环境中陈化6h~12h。

21.与现有技术相比较,本发明具有如下有益效果:

22.本发明首次尝试采用机械压合对金属锂负极与外接极耳进行压合,充分利用了金属锂质地较软、易于形变的特点,同时,合理控制机械压合过程中的压合温度和压合速率,结合采用特定组成的导电粘合剂层,如此可以使连接紧密、牢固,有效保证连接的稳定性,避免了传统方法中超声焊接或激光焊接产生的高温、高频震动,保证金属锂离子电池充放电的稳定性。另外,本发明还发现,采用该连接方法,还能够有效降低金属锂负极的阻抗,获得较佳的导电性。

具体实施方式

23.以下结合具体实施例对本发明的锂金属负极的外接极耳的连接方法作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

25.本发明提供一种锂金属负极的外接极耳的连接方法,包括如下步骤:

26.将金属锂负极的极耳、导电粘合剂层以及外接极耳依次层叠,进行机械压合;机械压合的压力为0.2mpa~0.55mpa,机械压合的速率为10mm/s~30mm/s;导电粘合剂层的原料包括溶剂、粘结剂、陶瓷粉粘结料和导电粒子。

27.传统的金属锂离子电池,特别是固态电池的制作过程中,通常采用超声焊接或激光焊接,超声焊接或激光焊接的工艺过程中会产生高温、高频震动,造成金属锂电池的充放电稳定性难以保证。

28.基于此,本发明首次尝试采用机械压合对金属锂负极与外接极耳进行压合,充分利用了金属锂质地较软、易于形变的特点。同时在研究过程中发现,传统的机械压合方式是难以有效保障连接的稳定性的,且机械压合的压合温度和压合速率对于最终极耳连接的稳定性有着较为关键的影响,因此需要合理控制机械压合过程中的压合温度和压合速率,结合采用特定组成的导电粘合剂层,如此可以使连接紧密、牢固,有效保证连接的稳定性,避免了传统方法中超声焊接或激光焊接产生的高温、高频震动,保证金属锂离子电池充放电的稳定性。另外,本发明还发现,采用该连接方法,还能够有效降低金属锂负极的阻抗,获得较佳的导电性。

29.可以理解地,金属锂负极的极耳的材质为金属锂。

30.在其中一些具体的示例中,外接极耳的材料为铜镀镍或纯镍。

31.在其中一些具体的示例中,机械压合的压力为0.2mpa~0.35mpa。具体地,机械压合的压力包括但不限于:0.20mpa、0.21mpa、0.23mpa、0.24mpa、0.25mpa、0.26mpa、0.27mpa、0.28mpa、0.29mpa、0.30mpa、0.31mpa、0.32mpa、0.33mpa、0.34mpa、0.35mpa。

32.在其中一些具体的示例中,机械压合的速率为10mm/s~25mm/s。具体地,机械压合的速率包括但不限于:10mm/s、11mm/s、12mm/s、13mm/s、14mm/s、15mm/s、16mm/s、17mm/s、18mm/s、19mm/s、20mm/s、21mm/s、22mm/s、23mm/s、24mm/s、25mm/s。

33.在其中一些具体的示例中,机械压合的压力为0.2mpa~0.35mpa,所述机械压合的速率为10mm/s~25mm/s。进一步地,机械压合的压力为0.25mpa~0.35mpa,所述机械压合的速率为15mm/s~25mm/s。

34.在其中一些具体的示例中,机械压合的时间为5s~20s。具体地,机械压合的时间包括但不限于:5s、6s、7s、8s、9s、10s、11s、12s、13s、14s、15s、16s、17s、18s、19s、20s。进一步地,机械压合的时间为12s~20s。

35.在其中一些具体的示例中,导电粘合剂层的厚度为30μm~35μm。

36.另外,导电粘合剂层除了用于连接金属锂负极的极耳与外接极耳外,还可以具有封装和导电的功能。因此在进一步的研究中,对其原料组成合理选择组合。

37.在其中一些具体的示例中,溶剂选自对苯二甲酸二辛酯、乙醇和异丙醇中的至少一种。进一步地,溶剂为对苯二甲酸二辛酯。

38.在其中一些具体的示例中,粘结剂选自乙基纤维素、环氧树脂、丙烯酸树脂、咪唑、硅树脂、酚醛树脂和合成橡胶中的至少一种。进一步地,粘结剂为乙基纤维素。

39.在其中一些具体的示例中,陶瓷粉粘结料选自氧化铝粉、钛白粉和硫酸钡粉中的至少一种。进一步地,陶瓷粉粘结料为硫酸钡粉。

40.在其中一些具体的示例中,导电粘合剂层的原料中,溶剂的质量百分比为3%~10%、粘结剂的质量百分比为1%~7%、陶瓷粉粘结料的质量百分比为0.5%~3%和导电粒子的质量百分比为85%~95%。

41.在其中一些具体的示例中,导电粒子选自钌粉、银粉、铜粉、钯粉、镍粉、包碳锂粉和炭黑中的至少一种。

42.进一步地,导电粒子选自如下组合中的一种:钌粉、铜粉和包碳锂粉的组合;银粉、铜粉和包碳锂粉的组合;钌粉、银粉和铜粉的组合;钌粉、银粉、铜粉和包碳锂粉的组合。

43.更进一步地,钌粉、铜粉和包碳锂粉的组合中,钌粉、铜粉与包碳锂粉的重量比为(1~1.5):(85~90):1。

44.更进一步地,银粉、铜粉和包碳锂粉的组合中,银粉、铜粉与包碳锂粉的重量比为(2~3):(80~90):1。

45.更进一步地,钌粉、银粉和铜粉的组合中,钌粉、银粉与铜粉的重量比为(1~1.5):(2~3):(80~90)。

46.更进一步地,钌粉、银粉、铜粉和包碳锂粉的组合中,钌粉、银粉、铜粉与包碳锂粉的重量比为(1~1.5):(2~3):(80~90):1。

47.本发明还提供一种固态金属锂电池的制作方法,包括如下步骤:

48.制备叠片体:将正极极片、固态电解质膜、金属锂负极组装成叠片体;

49.叠片体的外接极耳连接:按照如上的锂金属负极的外接极耳的连接方法于金属锂负极的极耳上连接外接极耳;于正极极片的极耳上连接外接极耳;

50.将连接外接极耳后的叠片体进行陈化。

51.可以理解地,于正极极片的极耳上连接外接极耳的方法不作特别限制,可采用如超声波焊接的方式进行连接。在其中一些具体的示例中,正极极片的极耳的材料为金属铝,外接极耳的材料为金属铝。

52.在其中一些具体的示例中,陈化是指在温度45

±

3℃、常压露点

‑

71℃以及惰性气体环境中陈化6h~12h。采用该陈化条件,有利于进一步提升锂金属负电极的极耳与外接极耳之间牢固性,并降低阻抗。具体地,陈化的时间包括但不限于:6h、7h、8h、9h、10h、11h、12h。

53.以下为具体的实施例,如无特别说明,实施例中采用的原料均为市售产品。

54.实施例1

55.本实施例为一种全固态金属锂离子电池的制作方法,步骤如下:

56.1)全固态锂离子电池的制作:

57.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

58.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

59.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、钌粉1.2%、铜粉87.5%、包碳锂粉1%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

60.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率10mm/s、压力0.20mpa、时间8s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

61.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化6h。

62.实施例2

63.本实施例为一种全固态金属锂离子电池的制作方法,步骤同实施例1,主要区别在于:机械压合参数、负极耳高电导率的导电粘合剂配置以及陈化时间不同,参见表1。

64.具体方案如下:

65.1)全固态锂离子电池的制作:

66.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

67.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

68.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、银粉2.5%、铜粉86.2%、包碳锂粉1%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

69.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率15mm/s、压力0.25mpa、时间12s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

70.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化8h。

71.实施例3

72.本实施例为一种全固态金属锂离子电池的制作方法,步骤同实施例1,主要区别在于:机械压合参数和负极耳高电导率的导电粘合剂配置以及陈化时间不同,参见表1。

73.具体方案如下:

74.1)全固态锂离子电池的制作:

75.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

76.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

77.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、钌粉1.2%、银粉2.5%、铜粉86%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

78.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率20mm/s、压力0.30mpa、时间16s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

79.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化10h。

80.实施例4

81.本实施例为一种全固态金属锂离子电池的制作方法,步骤同实施例1,主要区别在于:机械压合参数和负极耳高电导率的导电粘合剂配置以及陈化时间不同,参见表1。

82.具体方案如下:

83.1)全固态锂离子电池的制作:

84.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片

电池的叠片体;

85.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

86.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、钌粉1.2%、银粉2.5%、铜粉85%、包碳锂粉1%

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

87.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率25mm/s、压力0.35mpa、时间20s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

88.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化12h。

89.实施例5

90.本实施例为一种全固态金属锂离子电池的制作方法,步骤同实施例1,主要区别在于:负极耳高电导率的导电粘合剂配置不同,参见表1。

91.具体方案如下:

92.1)全固态锂离子电池的制作:

93.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

94.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

95.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、酚醛树脂(作粘结剂)3.5%、氧化铝粉(作陶瓷粘结料)1.8%、钌粉1.2%、铜粉87.5%、包碳锂粉1%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

96.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率10mm/s、压力0.20mpa、时间8s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

97.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化6h。

98.实施例6

99.本实施例为一种全固态金属锂离子电池的制作方法,步骤同实施例1,主要区别在于:陈化时间不同,参见表1。

100.具体方案如下:

101.1)全固态锂离子电池的制作:

102.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto

(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

103.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

104.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、钌粉1.2%、铜粉87.5%、包碳锂粉1%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

105.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率10mm/s、压力0.20mpa、时间8s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

106.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化15h。

107.对比例1

108.本对比例为一种全固态金属锂离子电池的制作方法,步骤同实施例4,主要区别在于:未采用负极耳高电导率的导电粘合剂,参见表1。

109.具体方案如下:

110.1)全固态锂离子电池的制作:

111.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

112.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

113.4)叠片体负极耳压合:采用机械压合方式,以速率25mm/s、压力0.35mpa、时间20s将19层锂负极极耳、外接铜镀镍极耳层叠压合在一起;

114.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化12h。

115.实施例7

116.本对比例为一种全固态金属锂离子电池的制作方法,步骤同实施例3,主要区别在于:负极耳高电导率的导电粘合剂配置不同,参见表1。

117.具体方案如下:

118.1)全固态锂离子电池的制作:

119.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

120.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

121.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、铜粉89.7%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

122.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率20mm/s、压力0.30mpa、时间16s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

123.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化10h。

124.实施例8

125.本对比例为一种全固态金属锂离子电池的制作方法,步骤同实施例2,主要区别在于:负极耳高电导率的导电粘合剂配置不同,参见表1。

126.具体方案如下:

127.1)全固态锂离子电池的制作:

128.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

129.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

130.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、钌粉3.7%、铜粉86%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

131.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率15mm/s、压力0.25mpa、时间12s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

132.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化8h。

133.实施例9

134.本对比例为一种全固态金属锂离子电池的制作方法,步骤同实施例2,主要区别在于:负极耳高电导率的导电粘合剂配置不同,参见表1。

135.具体方案如下:

136.1)全固态锂离子电池的制作:

137.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

138.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽

的铝极耳焊接在一起;

139.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、铜粉85%、包碳锂粉4.7%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

140.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率10mm/s、压力0.20mpa、时间8s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

141.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化6h。

142.对比例2

143.本实施例为一种全固态金属锂离子电池的制作方法,步骤同实施例1,主要区别在于:机械压合参数时间不同,参见表1。

144.具体方案如下:

145.1)全固态锂离子电池的制作:

146.将三元材料li(ni

0.8

co

0.1

mn

0.1

)o2正极(三元材料涂敷于金属铝基材上,极耳的材料为金属铝箔材),厚度为50μm锂箔为负极(极耳的材料为金属锂)、llzto(li

6.4

la3zr

1.4

ta

0.6

o

12

)固态电解质膜按照z字形叠片电池方式,组装成一个完整的5ah叠片电池的叠片体;

147.2)叠片体正极耳焊接:采用超声波焊接,将正极电极极耳与外接0.4mm厚、45mm宽的铝极耳焊接在一起;

148.3)叠片体负极耳高电导率的导电粘合剂配置:将对苯二甲酸二辛酯(作溶剂)5%、乙基纤维素(作粘结剂)3.5%、硫酸钡粉(作陶瓷粘结料)1.8%、钌粉1.2%、铜粉87.5%、包碳锂粉1%在

‑

71℃露点的干燥环境中通过机械搅拌混合均匀备用;

149.4)叠片体负极耳压合:将上述3)制得高电导率的导电粘合剂均匀涂覆在外接0.2mm厚、45mm宽的铜镀镍极耳连接位表面,涂覆厚度约30μm~35μm,采用机械压合方式,以速率35mm/s、压力0.70mpa、时间3s将19层锂负极极耳、高电导率的导电粘合剂、外接铜镀镍极耳层叠压合在一起;

150.5)将已完成极耳组装的叠片体放置于温度45

±

3℃、

‑

71℃露点的氩气环境中陈化6h。

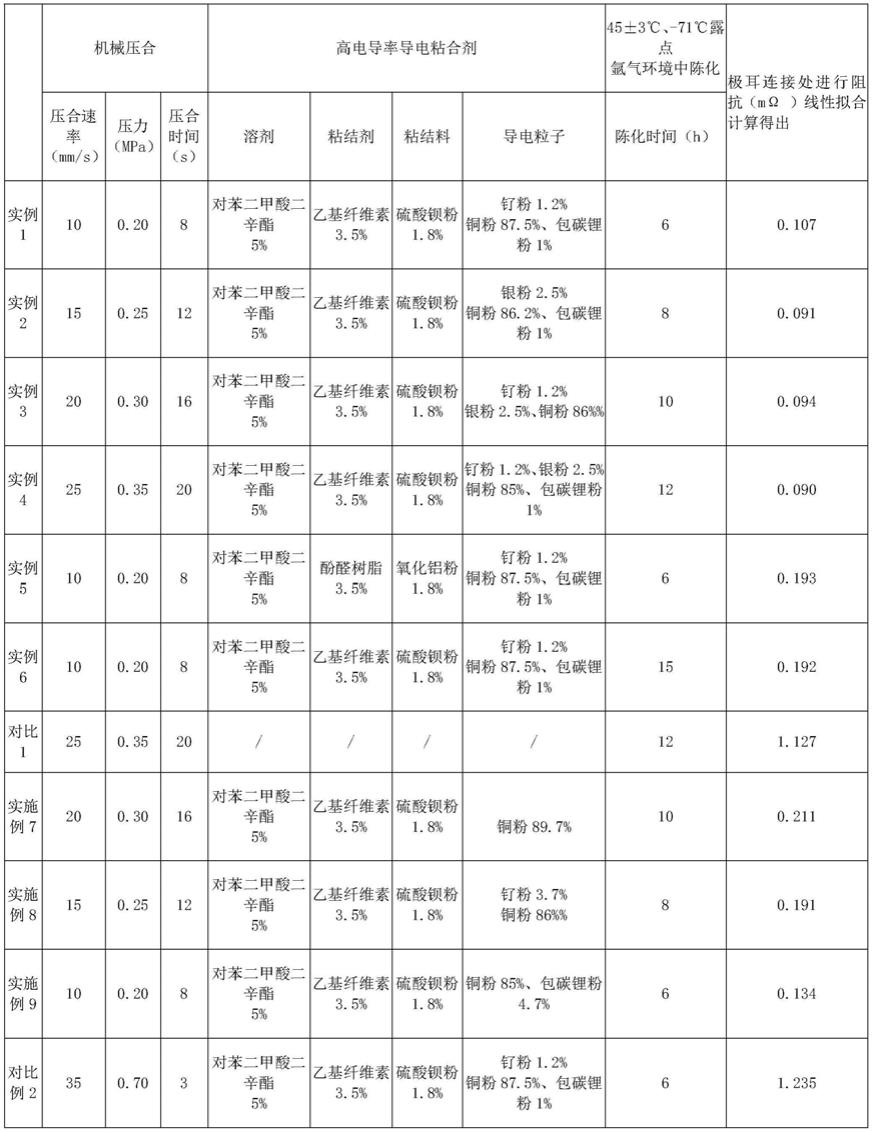

151.实施例和对比例的全固态金属锂离子电池的制作方法主要参数和性能测试结果汇总如下表1所示。

152.性能测试方法为:

153.(1)将陈化后的叠片体进行振动测试:将待测叠片体通过夹具安装在振动平台上,按下面的振动频率和对应的振幅调整好试验设备,x、y、z三个方向每个方向上从10hz

‑‑

55hz循环扫频振动30min,扫频速率为10c/min;

154.振动频率:10hz

‑‑

30hz位移幅值(单振幅)0.38min;

155.振动频率:30hz

‑‑

55hz位移幅值(单振幅)0.19min;

156.振动结束后叠片体进行阻抗测试。

157.(2)将振动测试后的叠片体极耳连接处进行阻抗测试:对极耳连接处施加外加电压,获得对应的测试电流的数据,对所获得的数据进行线性拟合,直线的斜率为对应连接处的阻抗值,通过阻抗值的大小、稳定性来判定纯锂箔负极极耳与外接极耳的紧密、牢固、低阻抗的可靠性;

158.表1

[0159][0160]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0161]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1