一种高安全性隔膜及电池的制作方法

1.本发明涉及电池隔膜领域,具体是一种高安全性隔膜及电池。

背景技术:

2.锂离子电池通常主要由正极,负极,隔膜,电解液,电池外壳组成。锂离子电池结构中,隔膜是关键的内层组件之一。隔膜的闭孔温度和破膜温度是衡量其安全性能的主要参数。当电芯内部温度达到隔膜的闭孔温度时,隔膜微孔产生自关闭现象,阻断锂离子的继续传输,形成断路,进而保护电芯。当电芯内部温度相较闭孔温度继续升高达到隔膜的破膜温度时,隔膜熔体破裂,造成电芯内部短路,存在爆炸风险。因此,为提高锂离子电池的安全性,理想的隔膜需要低的闭孔温度和高的破膜温度。

3.粘接性功能涂布膜是常见的锂离子电池隔膜种类,在多孔基材涂覆具有粘接性功能的涂层,经过热压工艺后可以将电池的极片与隔膜粘接在一起。常用的粘接性功能涂层材料为含氟类树脂或者丙烯酸酯类树脂,两者制备的粘接性功能涂层不具备自闭孔功能,或者闭孔温度较高。

技术实现要素:

4.本发明提供了一种耐热性与安全性能优异的隔膜,

5.本发明的目的是通过以下技术方案来实现的:

6.本发明提供一种高安全性隔膜,包括多孔基材,以及涂覆在多孔基材至少一侧的耐热涂层,以及涂覆在多孔基材或耐热涂层上的低闭孔温度涂层;

7.耐热涂层包括耐热树脂;

8.低闭孔温度涂层包括自闭孔材料;自闭孔材料包括具有低熔融温度或低黏流温度的粘结性自闭树脂。

9.本发明还提供一种电池,包括上述的高安全性隔膜。

10.与现有技术相比,本发明的积极效果是:

11.通过设置耐热涂层提高隔膜的破膜温度以及耐热收缩性能,同时,引入低闭孔温度涂层,其中的低熔融温度或低黏流温度的粘结性自闭树脂能够在一定温度下能够快速融或软化,封闭多孔基膜孔隙,达到降低闭孔温度的目的,以提高闭孔温度和破膜温度的差值,得到高安全性隔膜,从而增强电池安全性。

附图说明

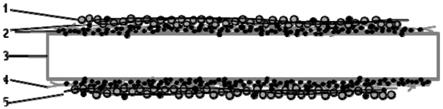

12.图1为本发明高安全性隔膜及电池的结构示意图。

13.其中:1

‑

粘结性自闭树脂;2

‑

无机颗粒;3

‑

多孔基材;4

‑

耐热树脂;5

‑

粘合剂树脂

具体实施方式

14.在描述之前,应当理解,不应将在说明书和所附权利要求书中使用的术语解释为

限于一般的词典含义,而应当根据允许本发明人为了最好的解释而合适地限定术语的原则,基于对应于本发明的技术方面的含义和概念进行解释。因此,在此提出的描述仅是为了说明目的而优选的例子,不是为了限制本发明的范围,因此,应当理解,可以在不背离本发明的精神和范围的情况下作出其它的等价物和修改。

15.为提高电池使用时的安全性,本发明提出一种低闭孔温度、高破膜温度且耐高温性能优异的高安全隔膜。

16.具体为:一种高安全性隔膜,包括多孔基材,以及涂覆在多孔基材至少一侧的耐热涂层,以及涂覆在多孔基材或耐热涂层上的低闭孔温度涂层;耐热涂层包括耐热树脂;低闭孔温度涂层包括自闭孔材料;自闭孔材料包括具有低熔融温度或低黏流温度的粘结性自闭树脂。耐热涂层做为高安全性隔膜的骨架结果,在达到熔融温度或者分解温度前都能保持较高的机械强度,可以有效的增加涂布膜的破膜温度,而含有低熔融温度或低黏流温度的粘结性自闭树脂的低闭孔温度涂层能够在电池内部温度异常时,涂层迅速的融化或者软化,阻断锂离子的继续传输,形成断路,进而保护电芯,低闭孔温度涂层因选用粘结性树脂而同时具备热压粘接能力,能够在电芯中经过热压工序后将隔膜和极片粘接在一起,有利于降低电芯厚度且减少电芯制作工序。

17.考虑到由于电芯的制成过程中,往往需要进行高温热压烘烤等工序,因此隔膜的闭孔温度也不能过低,避免在热加工的过程中就发生不可逆的闭孔影响电芯使用,可限定粘结性自闭树脂的熔融温度(tm)或黏流温度(tf),tm与tf中数值较小的一个满足100℃≤tm/tf≤120℃。

18.在电芯的热压工序中,电芯的热压粘接条件温度往往低于90℃,而粘结性自闭树脂的结晶度太高时,材料会表现出结晶材料的特性,只有当温度接近熔融温度时才会软化表现出优异的粘接能力,本发明使通过接枝、共聚、控制冷却速率等方法控制低熔融温度或低黏流温度的粘结性自闭树脂的结晶度低于30%,从而达到低熔融温度或低黏流温度的粘结性自闭树脂的软化温度低于90℃这一目标,使得安全性隔膜在热压温度下即具备优异的粘接能力。

19.在实现高安全性隔膜的低闭孔温度的同时,本发明亦致力于进一步提高高安全性隔膜的破膜温度,因此可限定选用熔融温度为250℃及250℃以上的耐热树脂。可列举的有聚酰胺、聚酰亚胺、聚砜、聚醚砜、聚醚酰亚胺、聚苯硫醚、聚醚醚酮、聚芳酯、聚酰胺酰亚胺、聚苯醚中的一种或多种的混合物。

20.而耐热涂层中孔径的大小对隔膜的离子穿过能力已经耐热性都有很大的影响。当孔径太大时,耐热涂层对多孔基材的热收缩无法起到良好的抑制作用,并且可能会因为涂层的不连续导致闭孔温度无法达到设计要求。孔径太小时,会导致锂离子穿过能力降低,内阻增加。本发明中通过调节耐热涂层中涂覆浆料的固含量,改变热致相分离或非溶剂之相分离的条件,如:温度,湿度、凝固浴浓度等条件,得到的耐热涂层孔径分布均匀,以dx表示在涂层孔径分布中,孔隙体积累积达到总体孔隙体积的x%时的孔径大小。耐热涂层孔径为0.01um≤d50≤1.0um,优选为0.05um≤d50≤0.8um,且d75/d25≤2。均匀的孔径可以确保耐热涂层具有良好的连续性,在高温下具备一定的机械强度,能够有效的提高破膜温度,改善耐热收缩性能。

21.耐热涂层和、或低闭孔温度涂层还包括无机颗粒,无机颗粒如氧化铝、硫酸钡等都

具备更高的热稳定性,并且不会再升温过程中发生体积变化,可以增加各涂层的耐热收缩性能,并且有利于涂层造孔,更多的,可列举无机颗粒为batio3、srtio3、baso4、sno2、ceo2、mgo、nio、cao、zno、zro2、sio2、y2o3、al2o3、sic、tio2、mg(oh)2、al(oh)3、li7la3zr2o

12

、la

0.51

li

0.34

tio

2.94

、li

1.3

al

0.3

ti

1.7

(po4)3、li

2+2x

zn1‑

x

ge4中的一种或多种混合物。

22.在低闭孔温度涂层中,为实现更优异的热压粘接性能,又不破坏自闭孔的特性、增加低闭孔温度涂层各材料之间的粘合力,还可对低闭孔温度涂层的配方比例做出要求,可在低闭孔温度涂层中增加粘合剂树脂、粘结剂树脂,粘合剂树脂可用于增加低闭孔温度涂层各材料之间的粘合力,而粘结剂树脂可用于调节低闭孔温度涂层的热压粘接力,具体的限定自闭孔材料与粘结剂树脂的重量和占比为50

‑

99%、无机颗粒的重量占比为0

‑

40%、粘合剂树脂的重量占比为1

‑

20%;其中,自闭孔材料占自闭孔材料与粘结剂树脂重量和的70

‑

100%。

23.上述粘合剂树脂不做特殊限制,可为行业内习知的例如有聚丙烯酸、丙烯酸树脂、聚乙烯醇、聚丙烯腈中的至少一种。

24.上述粘结剂树脂不做特殊限制,可为行业内习知的例如聚丙烯酸、丙烯酸树脂、聚偏氟乙烯、聚四氟乙烯、聚丙烯腈、聚乙烯醇等中的至少一种。

25.上述自封闭材料可列举的有聚偏氟乙烯共聚物,聚丙烯酸、改性丙烯酸树脂、改性聚丙烯腈、改性聚烯烃、低分子量聚烯烃、聚乙二醇中的一种或多种的混合物。

26.如表1所示,本发明制备的高安全性涂覆隔膜的闭孔温度≤120℃,破膜温度≥200℃;在150℃下放置一小时后的的td和md方向热收缩≤10%,本发明尽可能的提高高安全性隔膜的闭孔温度和破膜温度的差值,当电芯受热时,耐热涂层能够抑制隔膜收缩,不会因此产生短路。在闭孔温度到破膜温度之间较宽的温度区间,隔膜会发生自关闭,避免了电芯的继续升温,且隔膜不会因为失去机械强度发生破损而导致正负极接触,避免了严重的热失控,安全性能得到极大的提高。

27.上述高安全性隔膜的制备方法,包括:

28.s1、将耐热树脂和无机颗粒分别溶解、分散在有机溶剂中并混合,制成耐热涂层涂覆浆料;

29.s2、将耐热涂层涂覆浆料涂覆到多孔基材至少一个表面上,通过热致或者非溶剂致成膜的方法脱去溶剂并干燥,得到耐热涂覆膜;

30.s3、将低熔点/黏流温度的粘接性树脂、无机颗粒以及粘合剂树脂分散在水中形成水性涂覆浆料;

31.s4、将水性涂覆浆料涂覆在耐热涂覆膜的至少一个表面上,烘干得到如图1所示的高安全性涂覆隔膜。

32.上述涂覆方式不做限制,可以为使用线棒、凹版辊、旋转喷涂等各种习知方式。

33.一种电池,包括上述任意一种高安全性隔膜。

34.下面结合具体实施例与对比例,对本发明自隔断功能电池隔膜以及锂离子电池及其制备方法进行进一步说明。

35.实施例1

36.称取0.4kg的改性对位芳纶溶解到6kg含有4%氯化钙助溶剂的dmac中去,再将0.6kg氧化铝研磨分散到4kg的dmac中去,将芳纶溶液和氧化铝分散液混合,制得芳纶涂层

浆料;使用挤压涂布的方式芳纶浆料涂覆在10um聚乙烯基膜的一侧,经过加湿烘箱后,再水洗干燥得到芳纶涂布膜厚度为13um,芳纶涂层厚度为3um。

37.称取0.7kg改性聚乙烯蜡,0.2kg大粒径pmma,以及0.2kg的聚丙烯酸乳液粘接剂在10kg水中搅拌均匀,制得粘接层涂覆浆料,通过辊涂的方式将其涂覆到芳纶涂布膜的两侧,烘干后得到隔膜厚度为16um,双面粘接涂层厚度共3um。

38.实施例2

39.称取0.7kg的间位芳纶溶解到6kg的nmp中去,再将0.3kg氧化铝研磨分散到4kg的nmp中去,将芳纶溶液和氧化铝分散液混合,制得芳纶涂层浆料;使用微凹辊涂布的方式芳纶浆料涂覆在10um聚乙烯基膜的两侧,水洗干燥后,得到芳纶涂布膜厚度为14um,芳纶涂层厚度为4um。

40.称取0.6kg改性聚丁烯,0.15kg的pvdf粉末,以及0.15kg的聚丙烯酸酯乳液粘接剂在10kg水中搅拌均匀,制得粘接层涂覆浆料,通过辊涂的方式将其涂覆到芳纶涂布膜的一侧,烘干后得到隔膜厚度为16um,双面粘接涂层厚度共2um。

41.实施例3

42.与实施例1其余步骤相同,除调节耐热层孔径分布d75/d25>2。

43.实施例4

44.与实施例2其余步骤相同,除调节低熔融温度或低黏流温度的粘结性自闭树脂的结晶度>30%。

45.实施例5

46.与实施例2其余步骤相同,除调节耐热层孔径分布d75/d25>2、低熔融温度/低黏流温度的粘结性自闭树脂的结晶度满足>30%。

47.对比例1

48.使用挤压涂布的方式将ccs浆料涂覆在10um聚乙烯基膜的一侧,经过加湿烘箱后,再水洗干燥得到涂布膜厚度为13um,ccs涂层厚度为3um,制备pvdf

‑

hfp粘结层浆料,测得pvdf

‑

hfp粘结层浆料结晶度为18%,通过辊涂的方式将其涂覆到涂布膜的两侧,烘干后得到隔膜厚度为16um,粘结层厚度共3um。

49.对比例2

50.使用挤压涂布的方式将ccs浆料涂覆在10um聚乙烯基膜的一侧,经过加湿烘箱后,再水洗干燥得到涂布膜厚度为13um,ccs涂层厚度为3um,制备聚乙烯蜡粘结层浆料,测得聚乙烯蜡粘结层浆料结晶度为70%,通过辊涂的方式将其涂覆到涂布膜的两侧,烘干后得到隔膜厚度为16um,粘结层厚度共3um。

51.表1实施例与对比例物性、表征以及性能对比

[0052][0053]

(

‑

)表示与实施例1相同,(\)表示未实施或不存在对应数据。

[0054]

实施例1

‑

5在进行了耐热层和粘接层涂布之后,对比基材,破膜温度显著提高,闭孔温度下降,闭孔温度和破膜温度的差值在100℃以上,涂层的耐热收缩性能也表现优异,对电芯的安全性能有着极大的提高。同时粘接涂层也具备一定的粘接能力,能够满足方壳、软包等领域的电芯加工工艺要求。

[0055]

综上,本申请设计了一种安全性能极为优异的粘接功能的隔膜,能够有大大的提高锂电子电池的安全性能,具有巨大的应用前景。

[0056]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1