一种氧化镓抛光片的划片方法与流程

1.本技术属于氧化镓抛光片加工技术领域,更具体地说,它涉及一种氧化镓抛光片的划片方法。

背景技术:

2.新一代半导体材料β-ga2o3禁带宽度高达4.9ev,具有高击穿场强、低能耗、高稳定性以及优良的日盲紫外波段响应特性等优势,在高温、高频、大功率电力电子器件及日盲紫外探测器等领域有着广泛的应用前景。ga2o3晶体相对于其它第四代半导体材料,它具有禁带宽度更大、吸收截止边更短、生长成本更低(可用熔体法生长)、物理化学性质更稳定等优点,是制作超高压功率器件、深紫外光电器件、高亮度led等半导体器件的优选材料,可在军用和民用关键领域发挥巨大的应用价值。

3.ga2o3晶片的供货状态通常为晶圆。当用作日盲紫外探测器时需要将晶圆分离形成更小尺寸的晶片。当用于半导体衬底时,最终制造成ic后,也需要划片和裂片将晶圆分离成晶粒。另外,用作半导体衬底时,由于某些需要,也常需将晶圆先分离成更小尺寸的晶片,然后再进行外延生长。无论是光电领域还是半导体领域对晶片的表面质量要求都非常高,晶片表面质量的好坏直接影响了探测器或外延薄膜以及其器件的质量,高质量晶片的获得是探测器和半导体器件制作的基础。

4.目前,常用制作晶片的方法为激光切割。具体地,使用激光对晶圆进行激光划片,形成横纵交错的多条非穿透切割线;然后通过裂片装置将晶圆沿切割线分裂,形成多个独立的晶片或晶粒。然而ga2o3晶体具有两个103.82

°

的解理面,非常容易劈裂。在晶圆分裂过程中晶片或晶粒并不总是沿着划片线条分离,而是经常沿着解理面解理分离,这将造成严重的破坏和损失。如果选择使用激光将晶体完全切透,则不仅容易使背面的贴膜(例如,用于固定的石蜡)被切透,导致晶片之间彻底分离而散落,而且还会产生熔体和烧结等问题,造成晶片被污染和损伤。此外,激光切割设备造价极其昂贵,切割成本高,因此该方法亦不可取。

5.若选择电火花线切割,其仅适用于低阻抗掺杂型氧化镓晶圆切割,对于uid(非有意掺杂)或高阻抗掺杂的氧化镓晶圆,由于其导电性差而无法实现切割分离;若选择金刚石线切割,其不仅破坏和损伤严重,而且机械切割过程中产生的大量解理碎片呈薄片状,极难清洗干净,加之小晶片不方便固定,难以使用自动化的擦洗设备清洗,不仅清洗效率低,而且清洗效果很差。

技术实现要素:

6.由上可见,对氧化镓晶体的划片存在着晶片破坏和损伤严重等问题,尤其是对氧化镓抛光片划片时,晶片破坏和损伤更加严重,因此,为了解决上述问题,本技术提供了一种氧化镓抛光片的划片方法,该方法在氧化镓抛光片的正面粘贴了保护膜后再进行切割,使得氧化镓抛光片的正面免受解理碎屑及冷却介质等其他污染物的玷污,大大提高了晶片

100℃的热硫酸中清洗,然后再置于温度为室温的冷硫酸中清洗。优选地,所述热硫酸的温度为50℃-90℃。

20.本技术中,先用热硫酸清洗晶片,以加快化学反应速度;然后通过冷硫酸过渡到去离子水的清洗,调控所制晶片的热应力,避免利用热硫酸清洗完,直接用去离子水清洗时,晶片受热应力较大,造成开裂等。

21.在本技术的一个具体实施方式中,所述热硫酸的清洗时间为5min-15min。

22.在本技术的一个具体实施方式中,所述室温硫酸的清洗时间为5min-10min。

23.在本技术的一个具体实施方式中,所述步骤三具体还包括以下步骤:s3-0:将所述晶片置于无水乙醇中,超声波清洗,以便更好的去除切割过程中引入的冷却剂或其他油污。

24.在本技术的一个具体实施方式中,所述超声波清洗的功率为20khz-80khz。例如,所述超声波清洗的功率为20khz、30khz、40khz、50khz、55khz、60khz、70khz或80khz等。

25.在本技术的一个具体实施方式中,所述超声波清洗时间为5-20min。

26.在本技术的一个具体实施方式中,所述方法还包括以下步骤:s3-3:用去离子水冲洗所述晶片,利用惰性气体吹干所述晶片。

27.在本技术的一个具体实施方式中,所述惰性气体可以为氮气或氩气。

28.在本技术的一个具体实施方式中,所述方法具体包括如下步骤:在所述氧化镓抛光片的正面粘贴保护膜;将正面粘贴有保护膜的氧化镓抛光片的背面通过石蜡贴在载物片上;通过金刚石线切割技术切割载物片上的氧化镓抛光片形成晶片。

29.加热所述载物片,使石蜡完全融化,取出晶片;将所述晶片置于清蜡剂中清洗,然后用去离子水冲洗所述晶片;去除所述晶片上的保护膜,并将所述晶片置于无水乙醇中,超声波清洗;将所述晶片置于热硫酸中清洗;将所述晶片置于室温下的硫酸中清洗;用去离子水冲洗所述晶片,并干燥。

30.本技术中,通过在氧化镓抛光片的正面粘贴保护膜,背面贴蜡固定在金刚石线切割机上,再进行切割加工,切割后的晶片只需要经乙醇、清蜡剂、硫酸、去离子水清洗即可达到洁净要求,而无需再利用对人体有害的氨水、双氧水、氢氟酸和盐酸等进行清洗,避免了其对从业人员的伤害,大大减少了对环境的污染。

31.在本技术的一个具体实施方式中,将所述载物片加热至80℃-120℃使石蜡完全融化。

32.在本技术的一个具体实施方式中,所述清蜡剂为水基清蜡剂,例如,所述清蜡剂可以为日化精工商用的清蜡剂clair-c(使用时,去离子水稀释1-10倍)或者国瑞升dw-s1清蜡剂(使用时,去离子水稀释1-10倍)。

33.在本技术的一个具体实施方式中,所述清蜡剂的温度为50℃-90℃。

34.在本技术的一个具体实施方式中,所述晶片置于所述清蜡剂中清洗的浸泡时间5min-20min。

35.在本技术的一个具体实施方式中,所述去离子水冲洗的时间为10-20min。

36.本技术中,将贴膜保护、金刚石线切割及清洗技术紧密结合,流程简洁科学,可以

实现氧化镓晶片的无损伤高清洁分离。

37.本技术提供的氧化镓抛光片的划片方法至少具有以下有益效果之一:本技术提供的氧化镓抛光片的划片方法,其通过在氧化镓抛光片的正面粘贴保护膜,使得氧化镓抛光片在加工过程中,避免产生非预期的开裂和损伤,以及避免解理碎屑及冷却介质等其他污染物的污染,而且使后期晶片的清洗过程大大简化。

附图说明

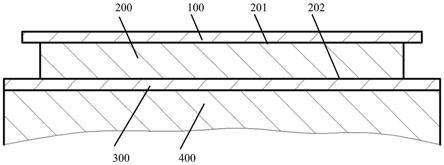

38.图1为本实施例中提供的氧化镓抛光片置于载物片上的结构示意图。

39.图2为本实施例中提供的氧化镓抛光片划片流程示意图。

40.其中,100-保护膜;200-待切割的氧化镓抛光片;201-氧化镓抛光片正面;202-氧化镓抛光片背面;300-石蜡;400-载物片。

41.图3为无保护膜切割并清洗后的晶片表面原子力显微镜照片。

42.图4为贴膜保护切割并经清洗后的晶片表面原子力显微镜照片。

43.图5为清洗后,晶片表面仍然残留有杂质的显微镜照片。

44.图6为不合理清洗后,晶片表面错位处出现腐蚀坑的显微镜照片。

具体实施方式

45.除非另有定义,本技术中使用的所有技术和科学术语具有与本技术所述技术领域的普通技术人员通常理解的相同含义。

46.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

47.本技术所述的划片是指将氧化镓抛光片沿预期路径彻底分离为更小尺寸的抛光片的一组行为。

48.氧化镓晶片的划片方法:如图1和图2所示,本实施例中提供的氧化镓抛光片的划片方法具体包括如下步骤:s1、贴膜:在氧化镓抛光片200的正面201粘贴保护膜100。氧化镓材料为矩形晶体。保护膜为热敏性胶带,初粘力为12#。热敏性胶带在加热的时候能够自动与切割后的氧化镓晶片分离开,便于保护膜的去除。本技术中的保护膜不限于自热敏性胶带,也可以是粘性塑料膜或透明胶带,其初粘力大于12#即可。优选地,初粘力为12#-26#。以下实施例中以透明胶带为例进行说明,透明胶带的初粘力为12#。

49.s2、载物片加热上蜡:将载物片400加热至80℃-120℃,然后在其上涂抹石蜡300,使石蜡300融化。以下实施例中,载物片400加热至80℃。

50.s3、贴片:将氧化镓抛光片200的背面202贴在载物片400上,使其与石蜡300充分贴合。本技术中对载物片的材料不做限制,可以是能够用于金刚石线切割机的任何材料。优选地,以下实施例中载物片选用树脂陶瓷片。

51.s4、冷却固结:将载物片400冷却至室温,使石蜡300完全固结,将晶体200粘附固定在载物片400上。

52.s5、切割:将冷却后的载物片400连同晶体200一起固定在切割机的样品台上,调整至需要切割的位置,开启金刚石线切割机和冷却液对晶体200进行完全切割。本实施例中,晶体切割后,如无石蜡300和保护膜100的作用,相邻晶片完全分离,即无需后续裂片过程。

53.s6、下蜡:卸下载物片400连同其上切好的晶片,然后加热载玻片,使石蜡300完全融化;再用塑料镊子轻轻取下切好的晶片,置于清洗花篮的卡槽内。本实施例中载玻片的加热温度不作限制,只要可以将石蜡融化即可。优选地,载玻片加热至80℃-120℃。以下实施例中,载玻片加热至90℃。以下实施例中,花篮使用聚四氟乙烯制成。

54.s7、乙醇清洗:将s6中的清洗花篮置于预先注入无水乙醇的烧杯内,使乙醇的液面完全浸没晶片,置于超声波清洗槽内清洗。优选地,超声波的频率为20khz-80khz,超声时间为5min。以下实施例中超声波频率为30khz。

55.s8、除膜:去掉晶片上的保护膜,并将晶片插入另一清洗花篮内,重复步骤s7。

56.s9、清蜡剂清洗:将重复步骤s7后的清洗花篮及晶片置于预先注入热的清蜡剂的烧杯内浸泡5min-20min,清蜡剂的液面完全浸没晶片。优选地,清蜡剂为水基清蜡剂。以下实施例中的清蜡剂采用clair-c。热的清蜡剂的温度为50℃-90℃。以下实施例中,清蜡剂的温度为70℃,浸泡时间为5min。

57.s10、去离子水冲洗:将s9的清洗花篮从清蜡剂中取出,去离子水冲洗10-20min。以下实施例中,冲洗时间为10min。

58.s11、吹干:将s10中的清洗花篮及晶片用干燥的气体吹干。干燥的气体为惰性气体,优选地,干燥的气体为氮气。

59.s12、热硫酸清洗:将s11所述的花篮及晶片置于50℃-100℃热硫酸内浸泡5min-15min,热硫酸完全浸没晶片。热硫酸的浓度大于等于15mol/l。

60.s13、冷硫酸清洗:将s12中的清洗花篮及晶片置于室温硫酸内浸泡5min-10min,冷硫酸完全浸没晶片,冷硫酸的浓度大于等于15mol/l。以下实施例中。冷硫酸的浓度为15mol/l,浸泡时间为5min。

61.s14、洗涤与吹干:重复步骤s10和s11,结束。

62.计算最后晶片的良品率。

63.本技术的发明人发现,在清洗过程中,热硫酸的浓度、温度和浸泡的时间对最终的清洗结果以及晶片的表面影响较大,因此,本技术的发明人对其进行了摸索,具体条件参见表1。

64.表1 条件优化

对比例1本对比例中与实施例1的区别在于,本对比例中的氧化镓抛光片200的正面201不粘贴保护膜100进行切割,即省去了s1和s8。

65.分别利用实施例1-7及对比例1中的划片方法切割氧化镓抛光片,计算晶片的良品率,其实验结果见表2、图3和图4所示。

66.图3为对比例1中无保护膜切割,并经清洗后的晶片表面afm照片。由图3可知,晶体表面含有较多的杂质或污染物。图4为实施例1中贴膜保护并经清洗后的晶片表面afm照片。从图4可知,贴膜保护,使清洗后的晶体表面几乎无杂质,可以直接使用。

67.表2 实验结果

表2中:由实施例1和实施例2可知,当热硫酸的温度为50℃,清洗时间为5min时热硫酸的浓度为14mol/l(小于15mol/l)时,晶片合格率较低,光学显微镜观察,大部分的晶片上仍然残留有杂质,需要二次清洗;由实施例1和实施例5可知,当热硫酸浓度为15mol/l,热硫酸温度为40℃(低于50℃)时,清洗时间为5min时,晶片的合格率也较低,光学显微镜观察,大部分的晶片上仍然残留有杂质,需要二次清洗;由实施例1和实施例6可知,当热硫酸浓度为15mol/l,温度为50℃,清洗时间为4min(少于5min)时,晶片的合格率也较低,利用光学显微镜观察,大部分的晶片上仍然残留有杂质(如图5所示),需要二次清洗。

68.由实施例3和实施例4对比可知,当热硫酸的浓度为18.4mol/l,清洗时间为15min时,热硫酸温度为100℃时的合格率有所下降,利用光学显微镜观察,部分晶片的表面错位处稍微有些腐蚀造成晶片不合格,但该条件下的晶片的成型率仍然较高;由实施例3和实施例7对比可知,当热硫酸的浓度为18.4mol/l,热硫酸温度为90℃,清洗时间为17min(超出15min)时,晶片的合格率较低,利用光学显微镜观察,部分晶片的表面位错处有明显腐蚀坑造成晶片不合格(如图6箭头所示)。

69.由此可见,热硫酸的浓度、温度及清洗时间均会影响晶片的良品率,为了避免晶片上残留杂质而需二次清洗,热硫酸对晶片的腐蚀以及避免资源浪费等,综合考虑,发明人建议清洗时,热硫酸浓度为15-18.4mol/l,温度为50-90℃,清洗时间为5-15min,优选地,热硫酸浓度为15mol/l,温度为50℃,清洗时间为10min。

70.本技术将晶体保护与清洗相结合,切割过程采用贴膜对晶体进行防护,切割结束后辅以简单的清洗过程即可达到晶片的无损伤高清洁分离。

71.综上,本技术通过对晶体的贴膜保护,避免晶体在加工过程中产生非预期的开裂和损伤,清洗过程大大简化,而且加工过程简单易行,适应性强,大大提高了晶片的成品率,进而降低了生产成本。

72.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1