一种制备低维材料堆叠结构的转移方法与装置

1.本发明属于纳米材料转移制备技术领域,特别涉及一种制备低维材料堆叠结构的转移方法与装置。

背景技术:

2.石墨烯、石墨炔、过渡金属硫族化合物、黑磷、二维钙钛矿、氮化硼、碳纳米管、量子点、金属纳米线等这些低维材料具有很多独特及新颖的力学、热学、光学、电学性质,并不断地被研究应用。虽然上述低维材料都有各自的独特性质,但在研究应用中由于其自身性质适用范围窄而很少单独去应用某种低维材料,一般情况下需要两种及两种以上的不同种类低维材料之间的组合去形成异质结器件。

技术实现要素:

3.本发明的目的是提供一种制备低维材料堆叠结构的转移方法与装置。本发明提供的转移方法与装置适合堆叠不同的低维材料,能有效实现低维材料的转移和低维材料堆叠对象之间的角度与距离控制。

4.本发明所述的制备低维材料堆叠结构的转移方法为:

5.步骤1:上下两个载体正对放置,上方载体记为载体a,下方载体记为载体b;将样品置于载体b上,载体a位于样品正上方且不接触;在样品上滴加吸附溶液,然后移动载体a或载体b,使样品与载体a接触并贴合;待吸附溶液自然挥发完全后,在载体a和载体b之间滴加顶起溶液;顶起溶液自然蒸发过程中,待样品可以与载体b分离时,分离载体a和载体b,此时样品附着于载体a上;

6.步骤2:取另一样品置于载体b上,载体a位于载体b上的样品正上方且不接触;移动载体a或载体b,使载体a上的样品与载体b上的样品接触并贴合;在载体a和载体b之间滴加剥离溶液,在剥离溶液自然蒸发过程中,待载体a上的样品可以与载体a分离时,移动载体a或载体b使两载体分开,在载体b上得到堆叠结构材料。

7.上述步骤1完成后,重复步骤1的操作:将另一样品置于载体b上,载体a位于载体b上的样品正上方且不接触;在载体b上的样品上滴加吸附溶液,然后移动载体a或载体b,使载体a上的样品与载体b上的样品接触并贴合;待吸附溶液自然挥发完全后,在载体a和载体b之间滴加顶起溶液;顶起溶液自然蒸发过程中,待样品可以与载体b分离时,分离载体a和载体b,此时所有样品附着于载体a上;取载体b或者放置另一样品的载体b进行步骤2的操作,得到多层堆叠结构材料。

8.上述步骤1完成后,重复步骤1的操作:将另一样品置于载体b上,载体a位于载体b上的样品正上方且不接触;在载体b上的样品上滴加吸附溶液,然后移动载体a或载体b,使载体a上的样品与载体b上的样品接触并贴合;待吸附溶液自然挥发完全后,在载体a和载体b之间滴加顶起溶液;顶起溶液自然蒸发过程中,待样品可以与载体b分离时,分离载体a和载体b,此时所有样品附着于载体a上;继续重复步骤1的操作多次,最后取载体b或者放置另

一样品的载体b进行步骤2的操作,得到多层堆叠结构材料。

9.所述的载体a为镀膜的支撑体。所述载体a的膜选自纯碳膜、碳支持膜、方华膜或微栅膜。所述支撑体为平板或者网格状。所述载体a的支撑体的材料选自硅、氧化硅、蓝宝石、氮化镓、氮化铟、氮化铝、砷化镓、砷化铟或砷化铝。所述载体b的材料选自硅、氧化硅、蓝宝石、聚酰亚胺、聚二甲基硅氧烷、氟金云母、氮化镓、氮化铟、氮化铝、砷化镓、砷化铟或砷化铝。

10.所述样品为低维材料,各个步骤中在载体b上放置的样品可以相同或者不同。所述低维材料为金属纳米线、金属氧化物纳米线、石墨烯、氧化石墨烯、过渡金属硫族化合物、黑磷、二维钙钛矿、二维金属碳化物、二维金属氮化物或二维金属碳氮化物。

11.所述吸附溶液为无水乙醇、异丙醇、碳纳米管分散液、纳米线分散液、石墨烯分散液、氧化石墨烯分散液或量子点胶体溶液。

12.所述顶起溶液为在室温下溶剂易于蒸发,溶质易于析出结晶的溶液。

13.所述顶起溶液为去离子水、氢氧化钠溶液或氢氧化钾溶液。

14.所述剥离溶液易于与载体a表面镀膜发生物理或化学反应,使膜与样品分离。

15.所述剥离溶液为二氯乙烷或三氯甲烷。

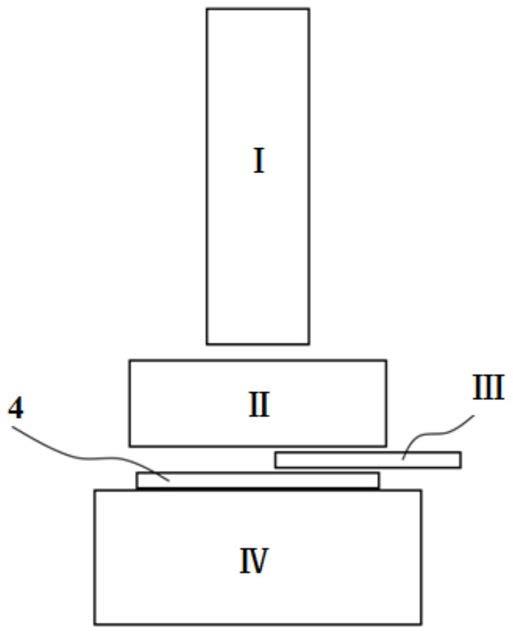

16.上述制备低维材料堆叠结构的转移方法采用的装置包括从上到下依次设置的显微观察系统ⅰ、转移架ⅱ、微量液滴供给系统ⅲ和三维平移台ⅳ;载体a吸附在转移架下面,载体b置于三维平移台上。

17.所述转移架由限位盘(27)、透视窗(18)、旋转盘(25)、腔体(26)四部分组成;限位盘(27)、透视窗(18)、旋转盘(25)、腔体(26)四部分均为回转类零件且以中心轴(36)为轴同轴装配在一起;限位盘(27)、透视窗(18)、旋转盘(25)装配后的顺序从上至下依次为限位盘(27)、透视窗(18)、旋转盘(25);透视窗(18)位于限位盘(27)中的装镜孔(42)内,旋转盘(25)的上定位面(33)与透视窗(18)接触,旋转盘(25)的上外周面(32)与限位盘(27)的内孔面(39)接触;限位盘(27)的下外周面(28)与腔体(26)的通内孔面(29)接触,旋转盘(25)的中外周面(31)与腔体(26)的通内孔面(29)接触;外部气流从载体附着孔(21)进入,依次经过旋转盘(25)内的吸气小孔(20)、吸气腔(19)、吸气孔(22)、腔体(26)内的通内孔(23)、接气孔(24),然后流入外界负压源,形成负压气流通路。

18.所述显微观察系统为ccd数字相机及配套显微镜头,其光路径依次经过上观察孔(40)、下观察孔(41)、透视窗(18)、吸气腔(19)、吸气小孔(20)、载体附着孔(21),最后光路到达载体a。

19.所述旋转盘(25)内的吸气腔(19)的孔直径比吸气小孔(20)的孔直径大,且吸气腔(19)的中心轴与吸气小孔(20)的中心轴重合。吸气孔(22)为通孔,且分布在旋转盘(25)的上外周面(32)上,吸气孔(22)的数量为1

‑

6个。

20.本发明通过将具有不同性质的低维材料堆叠到一起,可以实现对组合而成的“新”材料的性质进行人工调控;由于不同低维材料表面之间弱的范德瓦尔斯作用力,相邻的低维材料表面之间不再受晶格必须相匹配的限制,从而可以实现不同种类低维材料的有效堆叠构筑,包括零维与二维、一维与二维、二维与二维等。例如,在二维与二维材料堆叠形成的范德瓦尔斯异质结间,由于没有成分过渡,所形成的异质结具有原子级陡峭的载流子(势场)梯度;由于以过渡金属双硫族化物为代表的非石墨烯二维层状材料通常可以形成二类

能带关系,因此以它们为基础搭建的异质结具有非常强的载流子分离能力;此外,由于超薄的厚度以及特殊的二维结构,使其具有强的栅极响应能力,以及与传统微电子加工工艺和柔性基底相兼容的特性。因此,本发明对功能材料、功能器件的基础研究和应用发展具有重要实践意义。

附图说明

21.图1为本发明设计的制备低维材料堆叠结构的装置的示意图。

22.图2为本发明实施例1制备由多层二硫化钼与单层二硫化钼组成的垂直堆叠结构材料的转移步骤示意图。

23.图3为本发明实施例2制备由二硫化钼/银纳米线/二硫化钼组成的垂直堆叠结构材料的转移步骤示意图。

24.图4为转移架的装配示意图。

25.图5为限位盘的零件示意图。

26.图6为腔体的零件示意图。

27.图7为旋转盘的零件示意图。

28.图8为实施例1制备的由二硫化钼与二硫化钼组成的垂直堆叠结构材料的光学照片。

29.图9为实施例2制备的由二硫化钼/银纳米线/二硫化钼组成的垂直堆叠结构材料的光学照片。

30.图中:显微观察系统

‑ⅰ

,转移架

‑ⅱ

,微量液滴供给系统

‑ⅲ

,三维平移台

‑ⅳ

,载体a

‑

2,多层二硫化钼样品

‑

3,载体b

‑

4,吸附溶液

‑

5,顶起溶液

‑

6,单层二硫化钼样品

‑

7,剥离溶液

‑

9,多层二硫化钼与单层二硫化钼组成的垂直堆叠结构材料

‑

10,载体a上的单层二硫化钼样品

‑

11、载体b上的单层二硫化钼样品

‑

12,银纳米线乙醇分散液

‑

13,二硫化钼/银纳米线/二硫化钼组成的垂直堆叠结构材料

‑

17,透视窗

‑

18、吸气腔

‑

19、吸气小孔

‑

20、载体附着孔

‑

21,吸气孔

‑

22,通内孔

‑

23,接气孔

‑

24,旋转盘

‑

25、腔体

‑

26,限位盘

‑

27、下外周面

‑

28,通内孔面

‑

29,中外周面

‑

31,上外周面

‑

32,上定位面

‑

33,中心轴

‑

36,内孔面

‑

39,上观察孔

‑

40、下观察孔

‑

41、装镜孔

‑

42。

具体实施方式

31.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

32.以下实施例采用的实验装置为:包括从上到下依次设置的显微观察系统、转移架、微量液滴供给系统和三维平移台;载体a吸附在转移架下面,载体b置于三维平移台上。

33.所述转移架由限位盘(27)、透视窗(18)、旋转盘(25)、腔体(26)四部分组成;限位盘(27)、透视窗(18)、旋转盘(25)、腔体(26)四部分均为回转类零件且以中心轴(36)为轴同轴装配在一起;限位盘(27)、透视窗(18)、旋转盘(25)装配后的顺序从上至下依次为限位盘(27)、透视窗(18)、旋转盘(25);透视窗(18)位于限位盘(27)中的装镜孔(42)内,旋转盘

(25)的上定位面(33)与透视窗(18)接触,旋转盘(25)的上外周面(32)与限位盘(27)的内孔面(39)接触;限位盘(27)的下外周面(28)与腔体(26)的通内孔面(29)接触,旋转盘(25)的中外周面(31)与腔体(26)的通内孔面(29)接触;外部气流从载体附着孔(21)进入,依次经过旋转盘(25)内的吸气小孔(20)、吸气腔(19)、吸气孔(22)、腔体(26)内的通内孔(23)、接气孔(24),然后流入外界负压源,形成负压气流通路。

34.所述显微观察系统为ccd数字相机及配套显微镜头,其光路径依次经过上观察孔(40)、下观察孔(41)、透视窗(18)、吸气腔(19)、吸气小孔(20)、载体附着孔(21),最后光路到达载体a。

35.所述旋转盘(25)内的吸气腔(19)的孔直径比吸气小孔(20)的孔直径大,且吸气腔(19)的中心轴与吸气小孔(20)的中心轴重合。吸气孔(22)为通孔,且分布在旋转盘(25)的上外周面(32)上,吸气孔(22)的数量为4个。

36.将装置正常操作时的重力方向定义为下,重力相反方向定义为上。

37.所述载体a为商用透射电子显微镜用载网。载体b为硅片。

38.实施例1:制备二硫化钼堆叠结构(如图2所示)

39.(1)通过负压源使载体a吸附在转移架下面,载体b置于三维平移台上,将由化学气相沉积方法制备的二硫化钼置于载体b上,载体a位于二硫化钼正上方且不接触;

40.(2)在载体b上的二硫化钼上滴一滴吸附溶液无水乙醇;

41.(3)通过控制三维平移台使载体b向上移动,使载体b上的二硫化钼与载体a接触并贴合;

42.(4)等待无水乙醇自然挥发完全;

43.(5)在载体a和载体b之间滴加一滴顶起溶液氢氧化钾饱和溶液;

44.(6)氢氧化钾饱和溶液自然蒸发过程中,待载体b上的二硫化钼可以与载体b分离时,此时通过控制三维平移台使载体b向下移动,分离载体a和载体b,此时原置于载体b上的二硫化钼附着于载体a上;

45.(7)将另一由液相合成方法制备的二硫化钼置于载体b上,载体a位于载体b上的二硫化钼正上方且不接触;然后通过ccd数字相机及配套显微镜头的观察,调节转移架和三维平移台通过控制三维平移台使载体b向上移动,使载体b上的二硫化钼与载体a上的二硫化钼接触并贴合;

46.(8)在载体a和载体b之间滴加一滴剥离溶液三氯甲烷;在三氯甲烷溶液自然蒸发过程中,待载体a上的多层二硫化钼可以与载体a分离时,通过控制三维平移台使载体b向下移动使两载体分开,在载体b上得到由上下两层二硫化钼组成的垂直堆叠结构材料(如图8所示)。

47.实施例2:制备二硫化钼/银纳米线/二硫化钼堆叠结构(如图3所示)

48.(1)通过负压源使载体a吸附在转移架下面,载体b置于三维平移台上,将与实施例1中相同方法制备的二硫化钼置于载体b上,载体a位于载体b上二硫化钼正上方且不接触;在载体b上的二硫化钼上滴一滴无水乙醇;通过控制三维平移台使载体b向上移动,使载体b上的二硫化钼与载体a接触并贴合;等待无水乙醇自然挥发完全,在载体a和载体b之间滴加一滴氢氧化钾饱和溶液;氢氧化钾饱和溶液自然蒸发过程中,待载体b上的二硫化钼可以与载体b分离时,此时通过控制三维平移台使载体b向下移动,分离载体a和载体b,此时原置于

载体b上的二硫化钼附着于载体a上;

49.(2)将另一与实施例1中相同方法制备的二硫化钼置于载体b上,载体a位于载体b上的二硫化钼正上方且不接触;在载体b上的二硫化钼上滴一滴银纳米线乙醇分散液,然后通过控制三维平移台使载体b向上移动,使载体a上的二硫化钼与载体b上的二硫化钼接触并贴合;

50.(3)待银纳米线乙醇分散液中的乙醇自然挥发完全;在载体a和载体b之间滴加顶起溶液氢氧化钾饱和溶液;氢氧化钾饱和溶液自然蒸发过程中,待载体b上的二硫化钼可以与载体b分离时,此时通过控制三维平移台使载体b向下移动,分离载体a和载体b,此时二硫化钼/银纳米线/二硫化钼附着于载体a上;

51.(4)将载体b置于载体a下面,通过控制三维平移台使载体b向上移动,使二硫化钼/银纳米线/二硫化钼与载体b接触并贴合;在载体a和载体b之间滴加一滴剥离溶液三氯甲烷;在三氯甲烷溶液自然蒸发过程中,待载体a上的二硫化钼/银纳米线/二硫化钼可以与载体a分离时,通过控制三维平移台使载体b向下移动使两载体分开,在载体b上得到由二硫化钼/银纳米线/二硫化钼组成的垂直堆叠结构材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1