基于双层阴极界面的正装聚合物太阳能电池及其制备方法

1.本发明属于有机半导体薄膜太阳能电池技术领域,具体涉及一种基于双层阴极界面的正装聚合物太阳能电池及其制备方法。

背景技术:

2.聚合物太阳能电池可采用溶液法大面积技术制备,具有柔性好、质量轻、半透明以及成本低等优点,在建筑玻璃、航空航天以及可穿戴电子等领域都具有广阔的应用前景。优化共轭聚合物给体和稠环电子受体的分子结构、调控光活性层形貌等都是提升聚合物太阳能电池效率的重要方法。近年来,得益于非富勒烯受体分子与对应共轭聚合物给体的发展,聚合物太阳能电池的能量转换效率已经超过18%。除了光活性层材料,界面层对于实现高效率的聚合物太阳能电池也起着重要的作用。通过界面层修饰可以优化光活性层与电极之间的欧姆接触,在一定程度上可以调控光活性层形貌,改善空穴

‑

电子的收集,从而提升器件稳定性。然而,当前聚合物太阳能电池的效率对界面层材料的厚度十分敏感,特别是正装器件中的阴极界面层厚度,其厚度一般只有5~30nm(最优的厚度通常仅有5~10nm),这实际上是不利于采用大面积技术(如喷墨打印、卷对卷技术)对器件进行加工的。因此,发展适用于高效率聚合物太阳能电池厚的界面层材料,有利于实现采用大面积技术制备高效率聚合物太阳能电池,并有望加速聚合物太阳能电池的应用。此外,厚的界面一般可以有效减缓水、氧对器件内的光活性层的破坏而起到保护作用,从而有利于改善器件的稳定性。

3.应用于聚合物太阳能电池的阴极界面材料有很多种,早期主要是采用热蒸镀法制备的界面材料,如活泼金属ba、ca,碱土金属lif、csf等;后来发展了可溶液法制备的阴极界面材料,如金属氧化物纳米粒子、水/醇溶共轭与非共轭聚合物或小分子电解质等。金属氧化物具有优异的光电性能、良好的环境稳定性、可以通过溶液法制备以及成本较低等优点。其中,zno由于具有较高的电子迁移率,在可见光范围透明,常用于倒装聚合物太阳能电池的阴极界面修饰材料。目前已发展有许多溶液法制备zno薄膜的方法,如溶胶

‑

凝胶法、氧化锌纳米粒子等。溶胶

‑

凝胶法制备的zno通常需高温处理水解生成zno薄膜,而通过将zno纳米粒子分散在一些醇中然后旋涂成膜,这种方法一般不需要任何后处理。但纳米zno溶液不稳定,纳米粒子容易聚集,导致分散性不好,在成膜过程中因聚集容易形成体相或表面缺陷。此外,当在光活性层上通过溶液法制备zno界面层时,由于光活性层有机材料表面浸润性(通常表现为疏水性)以及晶格失配等问题,在有机材料表面一般不容易形成连续致密的薄膜。因此,在大多数情况下,zno多应用于倒装的聚合物太阳能电池的阴极界面层中,而在正装器件中,zno不是理想的阴极界面层材料。

4.与金属氧化物相比,聚合物或小分子类电解质具有醇溶性好、在光活性层上成膜容易、薄膜致密以及表面粗糙度低等优点,并且在成膜后通常不需要高温后处理,十分适合在正装聚合物太阳能电池中用于阴极界面层修饰。然而,大部分水/醇溶类聚合物或小分子电解质的电子迁移率相对较低,当厚度增加时器件效率会显著下降。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种基于双层阴极界面的正装聚合物太阳能电池及其制备方法,从而解决了目前正装聚合物太阳能电池中,无机阴极界面层形貌差,不适合用于正装器件中阴极界面层的问题;另一方面也解决了正装器件中的有机阴极界面层因电子迁移率低而导致的器件效率对其厚度敏感的问题。

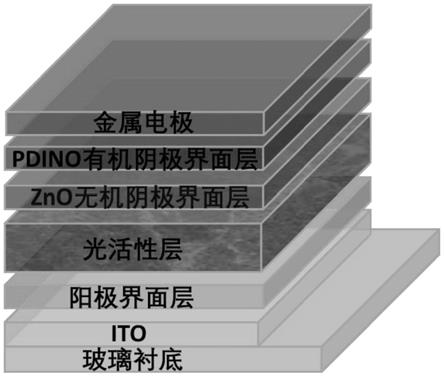

6.在本发明的一个方面,本发明提出了一种基于双层阴极界面的正装聚合物太阳能电池。根据本发明的实施例,所述太阳能电池包括:依次层叠设置的衬底、阳极ito、阳极界面层、光活性层、无机阴极界面层、有机阴极界面层和金属电极。

7.根据本发明实施例的基于双层阴极界面的正装聚合物太阳能电池,通过将无机阴极界面层和有机阴极界面层相结合,使聚合物太阳能电池具有较高填充因子的同时,也具有较高的短路电流密度,有效提升了器件的能量转换效率;同时,本发明的正装聚合物太阳能电池器件在阴极界面厚度变化时仍可以保持较好的器件性能;另外,本发明的正装聚合物太阳能电池器件的稳定性也明显提升。从而解决了目前正装聚合物太阳能电池中,无机阴极界面层形貌差,不适合用于正装器件中阴极界面层的问题;另一方面也解决了正装器件中的有机阴极界面层因电子迁移率低而导致的器件效率对其厚度敏感的问题。

8.具体来说,本发明具有如下优点:

9.1.提高了正装聚合物太阳能电池的能量转换效率。

10.本发明通过设置无机/有机双层阴极界面层,改善了光活性层与阴极界面层之间的接触,同时保持了阴极界面层与金属电极之间的良好接触。其中,无机阴极界面层可以更好地调节器件中的空穴和电子传输平衡,减少分子复合,使器件具有较高的填充因子;而有机阴极界面层可以使器件具有较高的电流。因此,本发明的正装聚合物太阳能电池具有较高填充因子的同时,也具有较高的电流,有效提升了器件的效率。

11.2.改善了正装聚合物太阳能电池性能对阴极界面层的厚度敏感性。

12.只含有无机阴极界面层的器件,在阴极界面较厚时,虽然短路电流密度下降,但器件仍具有较高的填充因子和开路电压。相比于只含有无机阴极界面层的器件,只含有有机阴极界面层的器件在阴极界面较厚时,仍具有较高的短路电流密度。而发明的基于双层阴极界面的正装聚合物太阳能电池,在界面层厚度增加时,既具有较好的填充因子和开路电压,也具有较高的短路电流密度,器件性能对阴极界面层的厚度不敏感。

13.3.提高了正装聚合物太阳能电池的稳定性。

14.只含有无机阴极界面层的器件,虽然其本身的环境稳定性较好,但由于无机阴极界面层的材料(例如zno纳米粒子)在光活性层上分布不均匀,且容易发生团聚,导致没有被无机阴极界面层的材料(例如zno纳米粒子)覆盖的光活性层暴露在水氧环境下,影响器件的稳定性。只含有有机阴极界面层的器件,由于有机阴极界面层的材料(例如pdino)本身材料稳定性的限制,器件的稳定性有限。而本发明的双层阴极界面中,有机阴极界面层的材料(例如pdino)覆盖了无机阴极界面层的材料(例如zno纳米粒子)没有覆盖的光活性层,因此,本发明的基于双层阴极界面的正装聚合物太阳能电池表现出比只含有无机阴极界面层的器件或只含有有机阴极界面层的器件更优异的稳定性。

15.另外,根据本发明上述实施例的基于双层阴极界面的正装聚合物太阳能电池还可

以具有如下附加的技术特征:

16.在本发明的一些实施例中,所述无机阴极界面层的厚度为8

‑

55nm。

17.在本发明的一些实施例中,所述无机阴极界面层的材料选自zno、sno2和tio2中的至少之一,优选zno。

18.在本发明的一些实施例中,所述有机阴极界面层的厚度为5

‑

20nm。

19.在本发明的一些实施例中,所述有机阴极界面层的材料选自pdino、pfn和pfn

‑

br中的至少之一,优选pdino。

20.在本发明的一些实施例中,所述光活性层的厚度为80

‑

150nm。

21.在本发明的一些实施例中,所述光活性层的材料为聚合物给体材料pmt50和稠环小分子受体材料y6的混合物。

22.在本发明的一些实施例中,所述阳极界面层的厚度为20

‑

30nm。

23.在本发明的一些实施例中,所述阳极界面层的材料选自pedot:pss和金属氧化物中的至少之一,优选pedot:pss。

24.在本发明的一些实施例中,所述金属氧化物选自moo

x

、nio

x

和wo

x

中的至少之一。

25.在本发明的一些实施例中,所述衬底为玻璃衬底或柔性材料衬底。

26.在本发明的一些实施例中,所述金属电极为ag或al。

27.在本发明的一些实施例中,所述金属电极的厚度为80

‑

150nm。

28.在本发明的再一个方面,本发明提出了一种制备上述基于双层阴极界面的正装聚合物太阳能电池的方法。根据本发明的实施例,所述方法包括:

29.(1)在阳极ito基底远离衬底的表面旋涂阳极界面层材料的分散液,以便形成阳极界面层;

30.(2)在所述阳极界面层远离所述阳极ito基底的表面旋涂光活性层材料的分散液,以便形成光活性层;

31.(3)在所述光活性层的远离所述阳极界面层的表面旋涂无机阴极界面层材料的分散液,以便形成无机阴极界面层;

32.(4)在所述无机阴极界面层的远离所述光活性层的表面旋涂有机阴极界面层材料的分散液,以便形成有机阴极界面层;

33.(5)真空条件下,在所述有机阴极界面层的远离所述无机阴极界面层的表面蒸镀金属阴极材料,以便形成金属电极。

34.根据本发明实施例的制备上述基于双层阴极界面的正装聚合物太阳能电池的方法,通过将无机阴极界面层和有机阴极界面层相结合,使聚合物太阳能电池具有较高填充因子的同时,也具有较高的短路电流密度,有效提升了器件的能量转换效率;同时,本发明的正装聚合物太阳能电池器件在阴极界面厚度变化时仍可以保持较好的器件性能;另外,本发明的正装聚合物太阳能电池器件的稳定性也明显提升。从而解决了目前正装聚合物太阳能电池中,无机阴极界面层形貌差,不适合用于正装器件中阴极界面层的问题;另一方面也解决了正装器件中的有机阴极界面层因电子迁移率低而导致的器件效率对其厚度敏感的问题。另外,无机阴极界面层和有机阴极界面层的制备方法简单易操作,只需旋涂即可,无需任何后处理。

35.另外,根据本发明上述实施例的方法还可以具有如下附加的技术特征:

36.在本发明的一些实施例中,在步骤(3)中,所述无机阴极界面层材料的分散液的浓度为0.5mg/ml

‑

5mg/ml。

37.在本发明的一些实施例中,在步骤(4)中,所述有机阴极界面层材料的分散液的浓度为为1

‑

5mg/ml。

38.在本发明的一些实施例中,在步骤(1)中,对所述阳极ito基底进行预处理,具体包括:清洗,干燥,进行uvo处理。

39.在本发明的一些实施例中,步骤(1)进一步包括:对所述阳极界面层进行退火处理,退火温度为120

‑

180℃,退火时间为10

‑

30min。

40.在本发明的一些实施例中,在步骤(1)中,所述阳极界面层材料的分散液的浓度为1

‑

1.3mg/ml。

41.在本发明的一些实施例中,步骤(2)进一步包括:对所述光活性层进行退火处理,退火温度为100

‑

120℃,退火时间为10

‑

30min。

42.在本发明的一些实施例中,在步骤(2)中,所述光活性层材料的分散液的浓度为12

‑

25mg/ml。

43.在本发明的一些实施例中,在步骤(2)中,所述光活性层材料为聚合物给体材料pmt50和稠环小分子受体材料y6的混合物,所述pmt50和所述y6的质量比例为1:1

‑

1:1.5。

44.在本发明的一些实施例中,在步骤(5)中,真空度为1

×

10

‑6‑4×

10

‑6pa。

45.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

46.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

47.图1为本发明实施例的基于双层阴极界面的正装聚合物太阳能电池的结构示意图。

48.图2为对比例1或2的正装聚合物太阳能电池的结构示意图。

49.图3是本发明所述的对比例1中的zno无机界面层、对比例2中的pdino有机界面层、实施例1中的zno/pdino无机/有机双层阴极界面层的吸收示意图。

50.图4是本发明所述的对比例1中的zno无机界面层、对比例2中的pdino有机界面层、实施例1中的zno/pdino无机/有机双层阴极界面层的表面形貌示意图。

51.图5是实施例1、对比例1和对比例2的在最优厚度时的太阳能电池的j

‑

v测试和eqe测试结果图。

52.图6是实施例1、对比例1和对比例2的太阳能电池在阴极界面层厚度变化时的器件性能测试结果及性能变化曲线图。

53.图7是实施例1、对比例1和对比例2的在最优厚度时的太阳能电池稳定性的测试结果示意图。

具体实施方式

54.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考

附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

55.在本发明的一个方面,本发明提出了一种基于双层阴极界面的正装聚合物太阳能电池。根据本发明的实施例,参考附图1,所述太阳能电池包括:依次层叠设置的衬底、阳极ito、阳极界面层、光活性层、无机阴极界面层、有机阴极界面层和金属电极。无机阴极界面层和有机阴极界面层的位置不能调换,原因是:旋涂无机阴极界面层后再旋涂了有机阴极界面层,器件性能较好。反过来的话几乎无提升效果,且先旋涂的有机阴极界面层容易在旋涂无机阴极界面层时被冲刷掉。

56.根据本发明的一个具体实施例,所述无机阴极界面层的厚度为8

‑

55nm,由此,所述无机阴极界面层的厚度在上述范围内,具有合适的透过率。

57.在本发明的实施例中,所述无机阴极界面层的材料的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述无机阴极界面层的材料选自zno、sno2和tio2中的至少之一,更优选zno。

58.根据本发明的再一个具体实施例,所述有机阴极界面层的厚度为5

‑

20nm,由此,所述有机阴极界面层的厚度在上述范围内,具有较好导电性的同时也具有合适的透过率。

59.在本发明的实施例中,所述有机阴极界面层的材料的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述有机阴极界面层的材料选自pdino、pfn和pfn

‑

br中的至少之一,更优选pdino。

60.根据本发明的又一个具体实施例,所述光活性层的厚度为80

‑

150nm,由此,所述光活性层的厚度在上述范围内,器件具有较优异的性能。

61.在本发明的实施例中,所述光活性层的材料的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述光活性层的材料为聚合物给体材料pmt50和稠环小分子受体材料y6的混合物。

62.根据本发明的又一个具体实施例,所述阳极界面层的厚度为20

‑

30nm,由此,所述阳极界面层的厚度在上述范围内,具有较好的导电性的同时也具有合适的透过率。

63.在本发明的实施例中,所述阳极界面层的材料的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述阳极界面层的材料选自pedot:pss和金属氧化物(moo

x

、nio

x

或wo

x

等)中的至少之一,更优选pedot:pss。

64.在本发明的实施例中,所述衬底的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述衬底为玻璃衬底或柔性材料衬底,更优选玻璃衬底。

65.在本发明的实施例中,所述衬底的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述金属电极为ag或al,更优选金属ag。

66.根据本发明的又一个具体实施例,所述金属电极的厚度为80

‑

150nm。

67.在本发明的再一个方面,本发明提出了一种制备上述基于双层阴极界面的正装聚合物太阳能电池的方法。根据本发明的实施例,参考附图1,所述方法包括:

68.s100:在阳极ito基底远离衬底的表面旋涂阳极界面层材料的分散液

69.在该步骤中,在阳极ito基底远离衬底的表面旋涂阳极界面层材料的分散液,以便形成阳极界面层。

70.根据本发明的一个具体实施例,对所述阳极ito基底进行预处理,具体包括:清洗,

干燥,进行uvo处理。作为一个具体示例,将ito基底分别用丙酮和异丙醇超声15

‑

25min,进行清洗,分别清洗数次后放入70

‑

90℃烘箱中烘干;将已经清洗好的ito基底放入紫外臭氧清洗仪中,对其表面进行uvo处理,时间为10

‑

25min,以除去黏附在ito表面的有机物杂质,同时提高ito表面的浸润性。

71.根据本发明的再一个具体实施例,所述阳极界面层材料的分散液的浓度为1

‑

1.3mg/ml,由此,其浓度在该范围内可以形成较薄的薄膜,在具有较高导电性的同时,也保证了界面层的足够透过率。

72.根据本发明的又一个具体实施例,该步骤进一步包括:对所述阳极界面层进行退火处理,退火温度为120

‑

180℃,退火时间为10

‑

30min,其作用是除去阳极界面层中的水。

73.s200:在所述阳极界面层远离所述阳极ito基底的表面旋涂光活性层材料的分散液

74.在该步骤中,在所述阳极界面层远离所述阳极ito基底的表面旋涂光活性层材料的分散液,以便形成光活性层。

75.根据本发明的又一个具体实施例,所述光活性层材料的分散液的浓度为12

‑

25mg/ml,由此,其浓度在该范围内有利于器件获得较好的性能。

76.根据本发明的又一个具体实施例,所述光活性层材料为聚合物给体材料pmt50和稠环小分子受体材料y6的混合物,所述pmt50和所述y6的比例为为1:1

‑

1:1.5;。

77.根据本发明的又一个具体实施例,该步骤进一步包括:对所述光活性层进行退火处理,退火温度为100

‑

120℃,退火时间为10

‑

30min,其作用是使活性层具有更好的形貌。

78.s300:在所述光活性层的远离所述阳极界面层的表面旋涂无机阴极界面层材料的分散液

79.在该步骤中,在所述光活性层的远离所述阳极界面层的表面旋涂无机阴极界面层材料的分散液,以便形成无机阴极界面层。

80.根据本发明的又一个具体实施例,所述无机阴极界面层材料的分散液的浓度为0.5mg/ml

‑

5mg/ml,由此,上述浓度范围的无机阴极界面层材料的分散液形成的无机阴极界面层的厚度合适;如果其浓度过小,导致形成的无机阴极界面层的厚度过薄,从而导致无机阴极界面层不能完整地覆盖活性层,起不到界面层的作用;如果其浓度过大,导致形成的无机阴极界面层的厚度过厚,从而导致无机阴极界面层的透过率下降,影响器件的电流。

81.s400:在所述无机阴极界面层的远离所述光活性层的表面旋涂有机阴极界面层材料的分散液

82.在该步骤中,在所述无机阴极界面层的远离所述光活性层的表面旋涂有机阴极界面层材料的分散液,以便形成有机阴极界面层。

83.根据本发明的又一个具体实施例,所述有机阴极界面层材料的分散液的浓度为为1

‑

5mg/ml,由此,上述浓度范围的有机阴极界面层材料的分散液形成的有机阴极界面层的厚度合适;如果其浓度过小,导致形成的有机阴极界面层的厚度过薄,从而导致有机阴极界面层不能完整地覆盖活性层,起不到界面层的作用;如果其浓度过大,导致形成的有机阴极界面层的厚度过厚,从而导致有机阴极界面层的透过率下降,影响器件的电流,导致电导率较低,从而影响载流子的传输。

84.s500:真空条件下,在所述有机阴极界面层的远离所述无机阴极界面层的表面蒸

镀金属阴极材料

85.在该步骤中,真空条件下,在所述有机阴极界面层的远离所述无机阴极界面层的表面蒸镀金属阴极材料,以便形成金属电极。

86.根据本发明的又一个具体实施例,真空度为1

×

10

‑6‑4×

10

‑6pa。

87.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

88.实施例1

89.本实施例制备一系列的基于无机/有机双层阴极界面的不同阴极界面层厚度的正装聚合物太阳能电池,参考附图1,其结构从下至上依次为:玻璃衬底、透明导电的电极ito、阳极界面层、光活性层、无机阴极界面层、有机阴极界面层和金属电极。包括如下步骤:

90.步骤1:清洗ito基底。

91.将ito基底分别用丙酮和异丙醇超声20min进行清洗,分别清洗2次后放入80℃烘箱中烘干。衬底采用厚度为0.6mm的玻璃。

92.步骤2:旋涂pedot:pss阳极界面层。

93.将已经清洗好的ito基底放入紫外臭氧清洗仪中,对其表面进行uvo处理,时间为15min,以除去黏附在ito表面的有机物杂质,同时提高ito表面的浸润性。然后在ito表面旋涂pedot:pss阳极界面层溶液(其浓度为1mg/ml)形成薄膜,制备得到厚度为25nm的阳极界面层。

94.步骤3:制备光活性层。

95.将pmt50给体聚合物和y6受体以1:1.2的质量比混合溶解在氯仿溶液中,浓度为18mg/ml,并加入体积比为0.5%的氯萘溶液,搅拌3

‑

4小时后旋涂在阳极界面层上,厚度为90nm,并在110℃下进行热退火处理,然后放置在低于1

×

10

‑4pa的真空下放置过夜。

96.步骤4:制备无机阴极界面层。

97.采用乙醇将纳米zno分别稀释成浓度分别为0.5mg/ml、1mg/ml、2mg/ml、3mg/ml、5mg/ml的zno无机溶液,在不同的光活性层上旋涂不同浓度的zno溶液,其转速分别为1000rpm,2000rpm,3000rpm,4000rpm,采用不同浓度的zno无机溶液基于不同旋涂转速来调控无机阴极界面层的厚度,制备得到一系列不同厚度的无机阴极界面层,即一个光活性层上只旋涂一种厚度的无机阴极界面层,其厚度分别为8nm、12nm、15nm、19nm、23nm、27nm、42nm、50nm。

98.步骤5:制备有机阴极界面层。

99.将pdino溶解在乙醇中,浓度为1mg/ml,搅拌过夜后过滤,除去未溶解的pdino和杂质,以获得平整的界面层薄膜。在上述不同厚度的无机阴极界面层上旋涂pdino溶液,制备得到厚度为7nm、8nm、10nm、11nm、12nm、13nm、18nm、20nm的有机阴极界面层。

100.步骤6:沉积金属电极。

101.将步骤5制备的一系列基片放置于真空蒸镀箱内,在真空度为2

×

10

‑6pa条件下,分别在阴极界面层上蒸镀金属阴极ag,得到厚度为110nm的金属电极。

102.步骤7:器件的测试与表征。

103.将制备好的多组器件在am1.5g光强为100mwcm

‑2下进行性能测试。

104.对比例1

105.本对比例制备一系列的基于有机阴极界面的不同有机阴极界面层厚度的正装聚合物太阳能电池,参考附图2,其结构从下至上依次为:玻璃衬底、透明导电的电极ito、阳极界面层、光活性层、有机阴极界面层和金属电极。包括如下步骤:

106.步骤1:清洗ito基底。

107.将ito基底分别用丙酮和异丙醇超声20min进行清洗,分别清洗2次后放入80℃烘箱中烘干。其中,衬底采用厚度为0.6mm的玻璃。

108.步骤2:旋涂pedot:pss阳极界面层。

109.将已经清洗好的ito基底放入紫外臭氧清洗仪中,对其表面进行uvo处理,时间为15min,以除去黏附在ito表面的有机物杂质,同时提高ito表面的浸润性。然后在ito表面旋涂pedot:pss阳极界面层溶液(其浓度为1mg/ml)形成薄膜,制备得到厚度为25nm的阳极界面层。

110.步骤3:制备光活性层。

111.将pmt50给体聚合物和y6受体以1:1.2的质量比混合溶解在氯仿溶液中,浓度为18mg/ml,并加入体积比为0.5%的氯萘溶液,搅拌3

‑

4小时后旋涂在阳极界面层上,厚度为90nm,并在110℃下进行热退火处理,然后放置在低于1

×

10

‑4pa的真空下放置过夜。

112.步骤4:制备有机阴极界面层。

113.采用乙醇将pdino分别稀释成浓度分别为1mg/ml、2mg/ml、4mg/ml、7mg/ml、10mg/ml的pdino溶液,搅拌过夜后过滤,在不同的光活性层上旋涂不同浓度的pdino溶液,采用不同浓度的pdino有机溶液基于不同旋涂转速来调控有机阴极界面层的厚度,制备得到一系列不同厚度的有机阴极界面层,即一个光活性层上只旋涂一种厚度的有机阴极界面层,其厚度分别为10nm、20nm、30nm、50nm、70nm,其厚度和采用的pdino溶液的浓度正相关。

114.步骤5:沉积金属电极。

115.将步骤4的一系列基片放置于真空蒸镀箱内,在真空度为2

×

10

‑6pa条件下,分别在各器件的在阴极界面层上蒸镀金属阴极ag,得到厚度为110nm的金属电极。

116.步骤6:器件的测试与表征。

117.将制备好的一系列器件在am1.5g光强为100mwcm

‑2下进行性能测试。

118.对比例2

119.本对比例制备一系列的基于无机阴极界面的不同无机阴极界面层厚度的正装聚合物太阳能电池,参考附图2,其结构从下至上依次为:玻璃衬底、透明导电的电极ito、阳极界面层、光活性层、无机阴极界面层和金属电极。包括如下步骤:

120.步骤1:清洗ito基底。

121.将ito基底分别用丙酮和异丙醇超声20min进行清洗,分别清洗2次后放入80℃烘箱中烘干。其中,衬底采用厚度为0.6mm的玻璃。

122.步骤2:旋涂pedot:pss阳极界面层。

123.将已经清洗好的ito基底放入紫外臭氧清洗仪中,对其表面进行uvo处理,时间为15min,以除去黏附在ito表面的有机物杂质,同时提高ito表面的浸润性。然后在ito表面旋涂pedot:pss阳极界面层溶液(其浓度为1mg/ml)形成薄膜,制备得到厚度为25nm的阳极界

面层。

124.步骤3:制备光活性层。

125.将pmt50给体聚合物和y6受体以1:1.2的质量比混合溶解在氯仿溶液中,浓度为18mg/ml,并加入体积比为0.5%的氯萘溶液,搅拌3

‑

4小时后旋涂在阳极界面层上,厚度为90nm,并在110℃下进行热退火处理,然后放置在低于1

×

10

‑4pa的真空下放置过夜。

126.步骤4:制备无机阴极界面层。

127.采用乙醇将纳米zno分别稀释成浓度分别为0.5mg/ml、1mg/ml、2mg/ml、3mg/ml、5mg/ml的zno无机溶液,在不同的光活性层上旋涂不同浓度的zno溶液,制备得到一系列不同厚度的无机阴极界面层,即一个光活性层上只旋涂一种厚度的无机阴极界面层,其厚度分别为15nm、17nm、23nm、30nm、40nm、45nm、60nm,其厚度和采用的zno溶液的浓度正相关。

128.步骤5:沉积金属电极。

129.将步骤4的一系列基片放置于真空蒸镀箱内,在真空度为2

×

10

‑6pa条件下,分别在各器件的阴极界面层上蒸镀金属阴极ag,得到厚度为110nm的金属电极。

130.步骤6:器件的测试与表征。

131.将制备好的一系列器件在am1.5g光强为100mwcm

‑2下进行性能测试。

132.分别对实施例1、对比例1和对比例2中的阴极界面层进行了吸收光谱测试,其结果如图3所示,其中图3a为几种界面层的最优厚度的吸收光谱,图3b为对比例1中的pdino有机界面层不同厚度的吸收光谱,图3c为对比例2中的zno无机界面层不同厚度的吸收光谱,图3d为实施例1中的zno/pdino双层界面层不同厚度的吸收光谱。从图3可以根据吸收光谱的强度计算出不同条件制备的界面层厚度。实施例1、对比例1和对比例2的阴极界面层的最优厚度分别为25nm、10nm和15nm。

133.分别对实施例1、对比例1和对比例2中的阴极界面层进行了表面形貌测试,其结果如图4所示,从图4中可以看出,相比于zno无机界面层和pdino有机界面层,zno/pdino无机/有机双层阴极界面层的表面比较均匀致密。

134.表1给出了实施例1、对比例1和对比例2阴极界面层最优厚度(厚度分别为25nm、10nm和15nm)的器件在am1.5g光强100mwcm

‑2照射条件的性能测试结果,从表1中可以看出实施例1的正装聚合物太阳能电池器件的能量转换效率为16.03%,开路电压为0.843v,短路电流密度为26.48macm

‑2,填充因子为71.8%。而对比例1的器件的能量转换效率为14.52%,开路电压为0.823v,短路电流密度为26.11macm

‑2,填充因子为67.6%。对比例2的器件的能量转换效率为14.99%,开路电压为0.836v,短路电流密度为25.77macm

‑2,填充因子为69.5%。可以看出,与对比例1和2相比,实施例1具有较好的短路电流密度和填充因子,器件的能量转换效率最高;需要说明的是,虽然与对比例1和2相比,实施例1的能量转换效率只提高了一个百分点左右,但是16.03%的能量转换效率已经达到了该类正装聚合物太阳能电池的极限,一个百分点的提高对本领域人员来说都是巨大的进步。

135.表1

[0136][0137]

图5给出了实施例1、对比例1和对比例2在最优厚度时的器件j

‑

v测试结果,三种器件有效面积皆为0.045cm2。从该图中可以看出各器件在特定波长下吸收光子能量产生自由电荷的能力。可以看出,与对比例1

‑

2相比,实施例1能更好地捕获相应光并有效地产生光电流。

[0138]

图6给出了实施例1、对比例1和对比例2的聚合物太阳能电池在阴极界面层厚度变化时的器件性能测试结果及性能变化曲线。通过实施例1制备的正装聚合物太阳能电池,其有效面积为0.045cm2,在阴极界面层厚度为15

‑

70nm之间时,器件的能量转换效率为14.25

‑

16.03%,开路电压为0.835

‑

0.843v,短路电流密度为25.09

‑

26.48macm

‑2,填充因子为68.0

‑

71.8%。与最优性能相比,当厚度增加到70nm时,器件性能仅下降了11.10%。通过对比例1制备的正装聚合物太阳能电池,其有效面积为0.045cm2,在阴极界面层厚度为10

‑

70nm之间时,器件的能量转换效率为11.02

‑

14.52%,开路电压为0.804

‑

0.830v,短路电流密度为22.21

‑

26.11macm

‑2,填充因子为61.6

‑

67.6%。与最优性能相比,当厚度增加到70nm时,器件性能下降了24.10%。通过对比例2制备的正装聚合物太阳能电池,其有效面积为0.045cm2,在阴极界面层厚度为15

‑

60nm之间时,器件的能量转换效率为11.28

‑

15.40%,开路电压为0.830

‑

0.845v,短路电流密度为22.15

‑

26.01macm

‑2,填充因子为61.2

‑

70.7%。与最优性能相比,当厚度增加到60nm时,器件性能下降了26.75%。与对比例1和对比例2相比,实施例1器件性能对阴极界面层厚度较不敏感。

[0139]

图7给出了实施例1、对比例1和对比例2的在最优厚度时的器件在手套箱内进行器件稳定性测试的结果。在手套箱内放置45天后,实施例1器件是初始效率的80%,对比例1器件是初始效率的72%,对比例2器件是初始效率的61%。与对比例1

‑

2相比,实施例1具有更优的稳定性。

[0140]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0141]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1