一种Nd系烧结磁体的回火前处理方法与流程

一种nd系烧结磁体的回火前处理方法

技术领域

1.本发明涉及磁体技术领域,具体涉及烧结磁体的加工方法。

背景技术:

2.磁体加工时容易出现加工表面劣化、磁体性能剧减的现象,由“加工劣化”引起的磁体性能降低与磁体的大小及比表面积有直接关系,薄片、小型磁体加工时该劣化现象尤其明显,磁性能的下降有时可达到30%以上。而薄片、小型磁体多用于照相机镜头自动对焦用的vcm(音圈电机)磁体和3c产品,有很多该类产品因加工劣化而导致性能下降的问题仍得不到解决。

3.在nd系磁体的制造中,回火处理一般在加工前的毛坯阶段进行。为了恢复“加工劣化”引起的磁体性能降低,也可以进行“加工后回火处理”,以进行劣化层的“恢复”。加工后回火处理通常在真空或惰性气体中进行。磁体在机械加工、磨削加工、切割加工等加工过程中出现的劣化层主要分布在磁体表面附近,导致磁体性能严重劣化。另外,加工过程中,磁体表面和晶界还会渗入加工液、油分和水分。因此进行回火处理时,除了原始加工面的氧化层、碳化层之外,还有由于回火引起的氧化、碳化,从而进一步引起磁体性能劣化、变形、裂纹。

4.因此,在现有技术中,对加工后的磁体追加“恢复”进行回火处理,虽然加工劣化的性能可以得到部分恢复,但也会因回火进一步引起氧化、碳化导致性能下降,使磁体表面劣化恢复不足,同时导致变形、裂纹等不良现象的发生,因此很少进行加工后回火处理。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处,提供了一种nd系烧结磁体的回火前处理方法。

6.本发明解决其技术问题所采用的技术方案是:

7.一种nd系烧结磁体的回火前处理方法,准备nd系烧结磁体及平均粒度(平均大小、平均直径、平均粒径)为10μm~5mm的介质,所述介质为以金属x相/x合金系相为主相的颗粒体/粉末;利用所述介质对所述nd系烧结磁体进行喷砂处理,通过喷砂处理去除所述nd系烧结磁体表面的至少部分氧化物,并在所述nd系烧结磁体表面吸附形成介质薄膜层;随后进行回火处理;其中:

8.x=稀土类r(r:rare-earth,稀土类r为y,la,ce,pr,nd,sm,gd,tb,dy或ho

…

)、ga、al、cu或ni;

9.x合金系包括r-fe合金、r-ni合金、r-ga合金、r-al合金、r-cu合金、ga-al合金、ga-cu合金、al-cu合金、r-ga-cu合金、r-ga-al合金、r-al-cu合金或ga-al-cu-ni合金等中的至少一种,且x合金系中x元素的含量(即r(如有)+ga(如有)+al(如有)+cu(如有)+ni(如有)的含量之和)为60at%以上。

10.所述介质的“以金属x相/x合金系相为主相的颗粒体/粉末”,指的是金属x相/x合

金系相含量为60at%以上的金属/合金系颗粒体/粉末;其中的“金属x相/x合金系相”可以是金属x相、x合金系相、或金属x相和x合金系相的混合,其中的“金属/合金系”可以是金属、合金系、或金属和合金系的混合,其中的“颗粒体/粉末”可以是颗粒体、粉末、或颗粒体与粉末的混合。其中的“颗粒体”指的是平均粒度>100μm的粒子,即100μm~5mm的介质;所述“粉末”指的是平均粒度<100μm的粒子,即10μm~100μm的介质。

11.本发明中,将所述nd系烧结磁体放入喷砂处理装置,所述介质在气流的作用下喷到所述nd系烧结磁体表面,一方面,介质将nd系烧结磁体表面的至少一部分氧化物清理干净,另一方面,在nd系烧结磁体表面吸附一层介质的薄膜。喷砂处理结束后,再在真空或惰性气体中进行回火处理。

12.进一步优选地,在向nd系烧结磁体表面进行介质气流喷射的喷砂处理时,将气流中的氧含量控制在3000ppm以下,利用惰性气体进行气流喷射处理。惰性气体例如为ar、n2、he

…

。在低氧气氛下进行本发明的喷砂处理,可以减少伴随着喷砂处理工序的氧化,增加x金属/x合金的吸附量,可以在短时间内实现裂纹较少的低喷压下的喷砂处理。作为优选的喷砂处理气流的低氧含量,1ppm~3000ppm是优选的。以经济的方式制造1ppm以下的氧含量是困难的,如果超过3000ppm,防氧化的效果就会变得极端差。更优选的是气流中的氧含量为100ppm至2000ppm的范围。

13.进一步优选地,所述nd系列烧结磁体的氧含量在2000ppm以下。磁体材料的氧含量越低,加工劣化恢复的效果越强。如果是氧含量在2000ppm以下的磁体材料,几乎可以恢复加工劣化前磁体的性能。

14.进一步优选地,对所准备的磁体进行加温,再进行本发明的喷砂处理。作为优选的范围,在向所述nd系烧结磁体表面进行介质喷砂处理前,将所述nd系烧结磁体加热到60℃~400℃。磁体的温度高于室温,有助于提高吸附在磁体表面的本发明x金属或x合金的粉末的原子活性,增加x金属/x合金的吸附量,且有助于均匀附着在磁体表面。作为优选磁体的加热温度,60℃~400℃为优选范围。不到60℃就没有加温的效果,超过400℃的话,磁体的性能就会发生变质。最好在80℃~220℃的范围内。可以在预先预热磁体之后将其放到喷砂处理设备中,或者可以在喷砂处理设备中加热。

15.进一步优选地,本发明的喷砂处理工序后,磁体表面吸附的介质薄膜层的平均膜厚度为10nm~1000nm,即平均膜厚度为10nm~1000nm的金属x相/x合金相会残留附着到磁体的最表层。平均吸附量评价方法是将喷砂处理后的磁体表面进行酸洗,用icp-aes分析溶解酸中的各元素含量,按磁体表面积进行计算,对平均吸附膜厚度进行评价。另外,在难以酸溶解的情况下,使用gd-oes装置或gda-pspectruma测量估计平均吸附膜厚度。平均吸附厚度小于10nm时,厚度与氧化膜、碳化膜相同,不能发挥加工劣化性能恢复的效果。当超过1000nm时,磁体的br性能降低。更优选的是50nm~500nm的范围。

16.进一步优选地,所述介质的氧含量在1000ppm以下,即以金属x相/x合金系相为主相的颗粒体/粉末的氧含量在1000ppm以下。超过1000ppm的话,存在吸附的金属、合金层由于附着力不足而掉落的问题。此外,由于磁体内部的扩散受到氧化物的阻碍,存在hcj的提高值和hk的提高值较小的问题。更优选是500ppm,更进一步优选是200ppm的氧含量的范围。

17.进一步优选地,所述nd系烧结磁体的比表面积(s(surface)/v(volume),s/v值)为1以上。磁体的比表面积s/v值计算方法如下:

18.当磁体形状近似为圆柱形时,半径记为r,高记为h,则s/v值计算公式如下:

19.s=2πr2+2πrh

20.v=πr2h

[0021][0022]

当磁体形状近似为长方体时,长记为a,宽记为b,高记为c,则s/v值计算公式如下:

[0023]

s=2

×

(ab+bc+ac)

[0024]

v=abc

[0025][0026]

由于本发明的核心是加工劣化的恢复,所以比表面积越大,加工劣化的不良影响越大,结果是越增强本发明的效果。如果以mm2/mm3为单位评价s/v值,优选以产品磁铁的形状s/v≥1开始产生效果。更优选的是s/v≥3,效果更显著。

[0027]

进一步优选地,所述介质的维氏硬度hv小于300,即以金属x相/x合金系统相为主相的颗粒体/粉末的维氏硬度(hv)小于300。喷砂处理通常作为钕铁硼烧结磁体的预处理,主要作用是起到表面氧化物清理的作用。由于钕铁硼烧结磁体的硬度为hv=600~800,所以一般用硬度较大的研磨料进行处理。如果使用hv=2400~2500的sic多边形研磨料对钕铁硼磁体表面进行喷砂处理,会因为研磨料硬度太大而使磁体发生严重的加工劣化,存在性能下降的问题。因此,优选的介质维氏硬度hv300以下,更优选是hv180以下的硬度好。

[0028]

本发明所涉及的设备、试剂、工艺、参数等,除有特别说明外,均为常规设备、试剂、工艺、参数等,不再作实施例。

[0029]

本发明所列举的所有范围包括该范围内的所有点值。

[0030]

本发明中,所述“室温”即常规环境温度,可以为10~30℃。

[0031]

本发明的核心点及有益效果是:

[0032]

将以金属x相/x合金系相为主相的颗粒体/粉末介质放入喷砂处理装置,将该nd系烧结磁体放入喷砂处理装置,该介质在气流的作用下喷到nd系烧结磁体表面,一方面,介质将nd系烧结磁体表面的至少一部分氧化物清理干净,另一方面,在nd系烧结磁体表面吸附一层介质的薄膜,虽然表面附着的介质层很薄,但是发现回火处理后磁体的性能有很大的提升。

[0033]

本发明的金属x、合金x系介质是一种被称为添加元素的金属、合金群,其存在于nd系烧结磁体的晶界、主相晶粒表面时发挥性能恢复的作用,可以提高hcj、hk。本发明中,经介质气流喷砂处理后,在去除加工劣化表面的氧化物相的同时,金属x、合金x系残留附着到磁体表面,因此回火处理后可以恢复表面加工劣化层性能。另外,一部分金属x、合金x系通过进入晶粒内部或扩散进入晶界,恢复磁体内部残留的加工劣化层。虽然进入量很少,但也有与晶界扩散同样的性能提高效果。并且,除去表面的氧化层、碳化物相后,氧、碳含量少的金属x/合金x附着在磁体表面,也能防止回火处理时氧化、碳化引起的性能劣化。

[0034]

近年来,随着nd系烧结磁体的高性能化,磁体中的稀土含量变小,磁体内部氧含量变小,因此恢复回火处理而产生的附加氧化、碳化而引起的磁体性能劣化、变形、裂痕变得非常重要,本发明可以提高回火处理后最终产品的磁体性能,特别是br、hcj、hk。此外,还可

以防止回火处理后磁铁的破裂和变形不良。

附图说明

[0035]

图1为现有技术方法的流程图。

[0036]

图2为本发明方法的流程图。

[0037]

图3为喷砂介质的尺寸与硬度对比示意图。

具体实施方式

[0038]

下面结合附图和实施例对本发明作进一步说明。

[0039]

实施例1

[0040]

原料配比:nd 13.2at%、dy 0.2at%、tb 0.05at%、b 5.5at%、co 1.6at%、si 0.05at%、mn 0.03at%、al 0.2at%、ga 0.1at%、cr 0.05at%、nb 0.1at%、zr 0.1at%、w 0.05at%、剩余部分为fe。

[0041]

加工小型薄片烧结磁体的规格为φ10

×

1.5mm(1.5mm为取向方向),烧结磁体内的氧含量为850ppm,准备6000片。另按照同样方法制备φ10

×

10mm的标准样品作为对比。原始磁体按以下工序制作:

[0042]

用sc型熔炼炉熔炼甩片,得到50kg的sc原料合金。用氢粉碎sc原料,用jm型气流粉碎机,以粒度d

50

平均为5.0μm的方式进行微粉碎。粉末在25koe磁场中以0.2ton/cm2成形,得到成型体,成型体在1080℃烧结。烧结体在真空500℃下回火处理2小时。按上述方法分别制备φ10

×

10mm的标准样品,以及φ10

×

1.5mm(1.5mm为取向方向)的小型薄片磁体样品。

[0043]

由于比表面积越大,加工劣化的不良影响越大,因此以比表面积较小的按照国家标准制备的φ10

×

10mm的标准样品,用bh特性评价装置评价标准样品的磁体特性,作为可忽略加工劣化层影响的性能比较例,记录为比较例7。

[0044]

将加工规格φ10

×

1.5mm的200片磁体分别放入喷砂处理装置,按照本发明的方法进行了处理。喷砂处理的介质(本发明的以金属x相/x合金系相为主相的颗粒体/粉末),可以通过气体加热法、铸块划线-切断法、铸块破碎+筛分法、超急冷(mq)法+粉碎等制作方法适当地制作。喷砂处理装置的喷嘴配合颗粒体/粉末粒径,适当选择φ1mm~φ12mm。喷砂处理的吹气压力是从0.2mpa~0.8mpa的压力中适当选择的,以防止磁体表面破裂,并且能够进行均匀的处理,进行1分钟~5分钟的吹气喷砂处理。

[0045]

喷砂处理后的磁体继续进行回火处理。在真空或惰性气体中,440℃~640℃(20℃间隔)保温两个小时内,在获得最高磁体性能的回火处理条件下,对其余的磁体进行回火处理。从回火处理后的各个剩余磁铁中选择20片,4块重叠,进行5次bh磁性测量,评价其平均值,为实施例1。

[0046]

作为比较例,毛坯通过最佳热处理后、加工规格φ10

×

1.5mm、未用喷砂处理的磁体作为比较例1,使用市售的两种抛光介质(抛光砂)进行喷砂处理,并且同样地经过磁体回火处理的结果记录为比较例2和比较例3。另外,在本发明的指定成分范围以外的合金成分中,喷砂处理以同样的方式制作磁体时的结果作为比较例4、5、6进行记录。

[0047]

另外,将加工后的磁铁10片的氧含量与本发明处理后的磁铁10片加工面的氧含量进行比较,所有的磁铁中的氧含量都减少了5%~18%。这可能是因为当本发明的介质颗粒

体/粉末被吹到磁体表面抛光时,磁体表面的氧化层至少被去除一部分。

[0048]

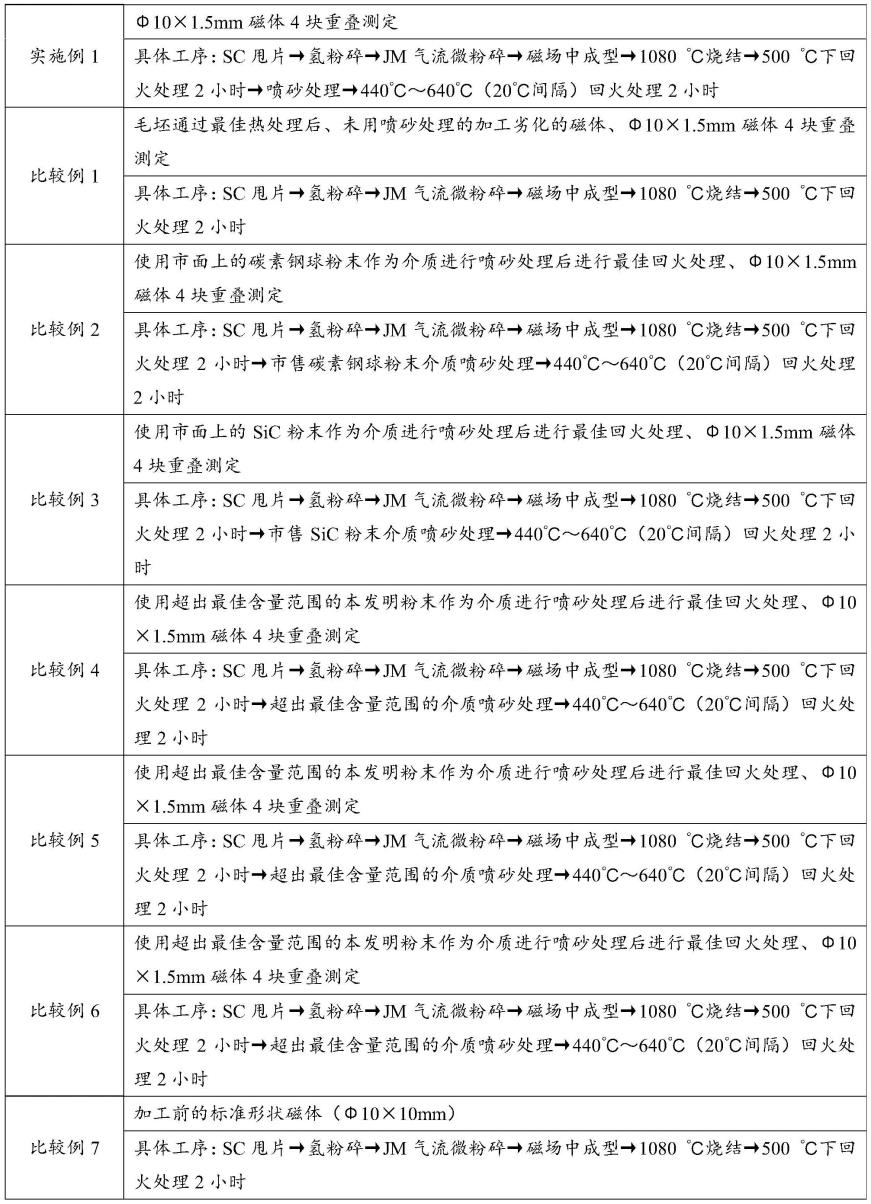

表1实施例1与各比较例的处理方法

[0049][0050]

表2实施例1与各比较例的磁体性能评价结果

[0051][0052]

根据本实施例可以看出,经过喷砂处理后,加工劣化已经恢复,并且矫顽力稍微提高了一些。比较例7的标准形状磁体的性能是本磁体的原始性能,但是在加工磁体时,在磁体表面产生加工晶格缺陷,形成加工劣化层,加工劣化在小型薄片磁体中表现尤为明显,加工劣化层降低了比较例1的磁体性能。与比较例1的磁体相比,本发明的制造方法使磁体的性能(br,hk)恢复,并且hcj进一步提高。

[0053]

同样,由于加工劣化进一步增大,使用市售的抛光介质(抛光砂)的比较例2、比较例3的性能比比较例1更差。

[0054]

另外,虽然比较例4、5、6中磁体使用的是接近本发明介质的成分的颗粒体/粉末,

但是由于成分范围超出本发明的最佳范围,因此加工劣化导致的性能降低不能得到充分的恢复。

[0055]

实施例2

[0056]

原料配比:nd 10.43at%、pr 3.45at%、b 5.75at%、co 0.8at%、si 0.03at%、mn 0.02at%、al 0.1at%、ga 0.3at%、cu 0.2at%、cr 0.03at%、nb 0.1at%、zr 0.05at%、w 0.03at%,剩余部分为fe。

[0057]

原始磁体在以下工序中制作,制作了不同氧含量的磁体毛坯,加工规格φ10

×

1.2mm(1.2mm为取向方向)。具体地:

[0058]

用sc型熔炼炉熔炼甩片,得到50kg的sc原料合金。用氢气将sc原料进行了粉碎,用jm型气流粉碎机进行了粉碎,使粒度d

50

平均值达到4.5μm。粉末分成7等分,1份在26koe磁场中以0.25ton/cm2成形,得到成型体,成型体在1040℃烧结。其他6份改变粉末的氧化时间,使其氧化,制作具有不同氧含量的粉末,在26koe磁场中以0.25ton/cm2成型,得到成型体,在1040℃~1080℃烧结成型体。

[0059]

烧结后各烧结体内部的氧含量,如下表4所示为520、840、1340、1730、2000、2540、3120ppm。

[0060]

分别取不同氧含量的φ10

×

1.2mm(1.2mm方向磁场取向方向)磁体各200片,放入喷砂处理装置,进行本发明的喷砂处理。喷砂处理的介质(本发明的以金属x相/x合金系相为主相的颗粒体/粉末)是利用铸块破碎/粉碎+筛分法制成的0.5mm以下的dy:80at%,ga:10at%,cu:10at%的粉末。喷砂处理装置的喷嘴直径φ3mm。喷砂处理的吹气压力是从0.2mpa~0.8mpa的压力中适当选择的,以防止磁体表面破裂,并且能够进行均匀的处理,进行1分钟~5分钟的吹气喷砂处理。

[0061]

喷砂处理后的磁体继续进行回火处理。回火处理是在真空或惰性气体中,在440℃~640℃(20℃间隔)保温4小时内,在获得最高磁体性能的最佳回火处理条件下实施的。从回火处理后的各个剩余磁铁中选择20片,4张重叠,进行5次bh磁性测量,评价其平均值,为实施例2。

[0062]

比较例的烧结体进行了回火处理。回火处理是在真空或惰性气体中,在440℃~640℃(20℃间隔)进行4小时保温,在获得最高磁体性能的最佳回火处理条件下实施的。从回火处理后的剩余磁铁中选择20片,重叠4张,进行5次bh磁性测量,评价其平均值。回火处理+加工处理后的φ10

×

1.2mm磁体作为比较例8,重叠4张,通过bh特性评价装置评价磁体特性。另外,作为比较例9,同样方法下制作的国家标准φ10

×

10mm的标准样品,通过bh特性评价装置评价磁铁特性。

[0063]

表3实施例2与各比较例的处理方法

[0064][0065]

表4实施例2与各比较例的磁体性能评价结果

[0066][0067]

根据本实施例2可以发现,磁体材料的氧含量越低,加工劣化恢复的效果越强。如果是氧含量在2000ppm以下的磁体材料,几乎可以恢复加工劣化前磁体的性能。

[0068]

实施例3

[0069]

原料配比:nd 10.0at%、pr 3.2at%、dy 0.5at%、tb 0.05at%、b 5.4at%、co 2at%、si 0.02at%、mn 0.02at%、al 0.1at%、ga 0.3at%、cu 0.03at%、cr 0.03at%、nb 0.05at%、zr 0.1at%、ta 0.05at%,剩余部分为fe。

[0070]

原始磁体在以下工序中制作,加工规格φ10

×

1.0mm(1.0mm为取向方向),准备3000片。烧结磁体内的氧含量为450ppm。

[0071]

用sc型熔炼炉熔炼甩片,得到50kg的sc原料合金。用氢气将sc原料粉碎,用jm型气流粉碎机,平均粒度d

50

粉碎成5.2μm。粉末在23koe磁场中以0.3ton/cm2成型,得到成型体,在1060℃烧结成型体。烧结体在真空、480℃下回火处理2小时。

[0072]

分别将各200片磁体放入喷砂处理装置中,进行本发明的喷砂处理。喷砂处理的介

质(本发明的以金属x相/x合金系相为主相的颗粒体/粉末)可以以气体原子法、铸块线切割法、铸块粉碎+筛分法、超淬火(mq)法+粉碎等方法制作,必要时也进行回火处理获得适当的硬度。shot-brust装置的喷口配合颗粒体/粉末粒径,适当选择φ2mm~φ8mm。喷砂处理吹气压力是从0.2mpa~0.6mpa的压力中适当选择的,以防止磁体表面破裂,并且可以进行均匀的处理,进行1分钟~5分钟的吹气喷砂处理。

[0073]

喷砂处理后的磁体继续进行回火处理。在回火处理中,在真空或惰性气体中,在440℃~640℃(20℃间隔)保温两个小时内,在获得最高磁体性能的回火处理条件下,对其余的磁体进行回火处理。从回火处理后的各个剩余磁铁中选择20片,4张重叠,进行5次bh磁性测量,评价其平均值,记为实施例3。

[0074]

将加工成φ10

×

1.0mm,未经喷砂处理的磁体4块重叠测定,通过bh测量器评价磁体性能,作为比较例10。

[0075]

国家标准φ10

×

10mm的标准样品,用bh特性评价装置评价磁体特性,作为可忽略加工劣化层影响的性能比较例,记为比较例11。

[0076]

表5实施例3与各比较例的处理方法

[0077][0078]

表6实施例3与各比较例的磁体性能评价结果

[0079][0080]

根据本实施例3可以看出,喷砂处理介质(本发明的以金属x相/x合金系相为主相的颗粒体/粉末)的硬度越低越好。因为硬度越低,附加的晶格缺陷发生越少,能够增加x金属/x合金元素的吸附量,进一步增强本发明的效果。优选是硬度为hv300以下,更优选是hv180以下的硬度更好。

[0081]

以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1