一种高效低能耗变压器的制作方法

1.本发明涉及一种变压器,尤其属于一种具有新型铁芯柱结构的变压器。

背景技术:

2.传统的含有励磁铁芯的变压器等电力设备,其导磁铁芯芯柱均为多片硅钢片叠积而成,具体的截面形状如图1、图2、图3、图4和图5所示,图中硅钢片1 叠片方向有平叠式、立体式和渐开式之分。现有技术的励磁铁芯变压器等电力设备存在下述问题:

3.一、铁芯涡流损耗(负载损耗)大

4.由于导电体集肤效应和导磁体边衍化效应的存在,磁励铁芯在没有达到额定功率时其励磁特性就无法得以充分体现,励磁特性反应很弱,励磁线对铁芯柱的影响也非常小,传统的测试方法只加阻抗电压和短路额定电流根本无法测到变压器带负荷状态下的实际损耗;当设备带上额定负荷时,励磁特性才得以体现反应非常强烈。铁心柱作为一个带线圈独立的导磁体,在强大的励磁特性反应后所产生的磁励线穿过导磁铁芯的硅钢片平面(如图6所示):当磁励线2穿过硅钢片平面时,磁励线衍射方向3与硅钢片平面的垂直度越高,造成的涡流损耗也就越大,该区域片中的涡流损耗骤增。经验证,变压器在长期满负荷运行状态下,导磁铁芯在边衍化效应的作用下与磁励线2相垂直区域内的硅钢片涡流损耗极大,该区域发热现象严重,形成该区域硅钢片铁芯发红及硅钢片表面绝缘炭化(铁芯发热炭化处4、41),造成该区域的硅钢片片间短路,使得涡流损耗呈平方急剧增长。而靠近铁芯柱主级区域的硅钢片,由于与磁励线2平行很少有磁励线穿过硅钢片平面则连漆膜都完好无损。由此可见,当大量的磁励线穿过硅钢片平面时,高垂直度区域内的硅钢片将产生非常大的涡流损耗,导致硅钢片发热,甚至发红而烧毁变压器。

5.二、线圈局部温度过高加速线圈绝缘体老化

6.在额定负荷下铁芯柱磁衍化过程中,在边衍化作用下,整个导磁铁芯柱磁励线强弱不一致,导致线圈接受的感应电势不一致,造成线圈局部过热(如图11、图12所示):发热点在线圈10自上而下成条状绝缘炭化现象(线圈发热炭化处 42),此时尚有大量的漏磁衍化到附近的金属体上,如油箱箱壁,导致附近的金属体发热增加附加损耗,直至烧毁变压器线圈。

7.三、生产成本高材料利用率低。传统的变压器铁芯生产至今,由于受条件限制,不能检测到铁芯在额定负荷下励磁特性的实际状况,因此连原材料的改良方向也被误导了,业内一味的认为与硅钢片的厚度有关系,使得材料厂家以降低硅钢片厚度作为主攻目标,出现了超薄硅钢片。结果如何呢,在额定负荷的励磁特性下,由此带来的少量变化与材料生产成本相比根本无性价比而言,反而出现了因原材料过薄致使变压器电磁噪声增大、铁芯机械力严重下降和铁芯生产难度系数上升2-3倍等不良后果,也给专用设备厂家带来了苛刻的精度要求,使专业设备制造成本上升300%以上,给全球变压器及带励磁铁芯的电力设备生产企业增加了无法估量的经济资源损失。

8.另外,为降低传统变压器铁芯所谓的空载损耗,现有生产企业试图通过不断改进

铁芯片型来达到目的,或由原来的几张硅钢片一叠改为单张交错积叠,或由原来的直接缝改为斜接缝,片型越改越多,而原材料的利用率却越改越低。例如目前市场上流行的非晶合金变压器,其铁芯只能挂在线圈上,致使其稳定性急剧下降;当满负荷运行时,电磁噪声达90分贝以上且不可控,由此引起的电磁振动超过200

‑

300um以上。所以改良的产品根本上是方向性的错误,片型越多必然导致材料利用率低、结构复杂、组装困难、生产成本高,进而使可靠性下降、经济指标下降和先进性差(如图7所示:上下铁轭片6、9,以及铁芯柱7、71、72 分别有不同硅钢片形8组成)。

9.四、铁芯柱机械力差易变形,设计绝缘距离难以保证。

10.传统的变压器励磁铁芯特别是大容量铁芯,硅钢片均在叠装平台16上平叠而成,平叠时,由于硅钢片的自重较为平整,当叠装平台16在外力作用下翻转铁芯,铁芯由平躺而起立时(如图9所示),组成铁芯柱7(如图8所示)往往在翻转过程中,受自重作用而变形,使铁芯柱附加损耗增大而影响变压器的长期可靠运行。不但增加了装配难度,还使设计绝缘距离得不到保证。

11.铁芯成台后再进行线圈和铁芯的套装,如图10所示:此时必需把铁芯的上铁轭6的硅钢片,行业内叫上铁轭片,一张一张折出,劳动强度极高,目前还没有机械能够替代。然后再套装线圈10,线圈套装后又要将上铁轭片一张一张插入,小心对齐每张片,方能完整插入上铁轭6的硅钢片,难度可想而知,限制了产能的提升,劳动效率低下,严重制约了产业发展。

技术实现要素:

12.本发明目的旨在提供一种高效低能耗变压器,具有涡流损耗小、线圈绝缘体不易老化、选材范围广泛且利用率高、生产成本低、制作工艺简单和可靠性高的优点。

13.实现上述目的技术方案如下:这种高效低能耗变压器,包括硅钢片、上铁轭、下铁轭、铁芯柱和线圈,铁芯柱由众多硅钢片按序积叠而成,其要点是:组成铁芯柱的众多硅钢片分成若干单元,每个单元由宽度不一的多组硅钢片构成;所有硅钢片呈发射状向心排列。

14.作为进一步优选,所述多组硅钢片的每一组由宽度一致的多片硅钢片叠积而成。

15.作为进一步优选,所有硅钢片的长度相一致。

16.作为进一步优选,所有构成上铁轭、下铁轭的硅钢片的长度、宽度相一致。

17.有益效果:本发明变压器制作时,将铁芯柱的所有硅钢片分成若干单元,每个单元由宽度不一的多组硅钢片构成,所有硅钢片呈发射状向心排列,且多组硅钢片的每一组硅钢片的长度、宽度一致,(如图19,20所示)而且上下铁轭硅钢片的长度、宽度相一致,从而收到了如下技术效果:

18.一、铁芯涡流损耗(负载损耗)小。

19.由于构成铁芯柱的每片硅钢片的叠片方向与磁衍化过程中的磁励线相平行,从而彻底消除了磁励线穿过硅钢片平面的现象。在无负荷状态下,本产品用传统的短路法测试时负载损耗变化不大,而在带负荷时,由于改变了变压器铁芯柱硅钢片叠积的叠片方向,使其在额定负荷下,铁芯的励磁特性得以显现,磁励线在磁衍化过程中与叠片方向并行,磁励线没有穿过硅钢片平面的机会,使平行于磁励线的硅钢片无法产生额外的涡流损耗,消除了额外的铁芯涡流损耗。

20.二、消除线圈局部温度过高现象,减缓线圈绝缘体老化速度

21.由于改进后铁芯柱的叠片方向与磁衍化过程中的磁励线方向相平行,铁心柱磁励线在边衍化的作用下,均匀分布在线圈上,彻底消除了铁芯柱区域性的涡流急增状况(如图13、图14所示),铁芯柱线圈无局部温度高的现象发生,改变了变压器内部结构的环境温度,确保变压器正常可靠低能耗的长期运行。

22.三、材料利用率高选材范围广泛生产成本低

23.由于本发明技术改变了铁芯柱硅钢片的叠片方向,消除了大量的铁芯硅钢片涡流损耗。片形简单,铁轭只有一种片宽,铁芯柱也只有一种长方形片形,剪裁时大片与小片对开即可,材料利用率高达99.5%以上,操作性强,资源浪费少。克服了传统变压器铁芯片形复杂多样利用率低的缺陷。本发明技术产品可采用目前常用厚度为0.27

‑

0.35mm的普通硅钢片生产,即能达到非晶合金的负载损耗要求。经测试,在额定负荷状态下,其负载损耗还要比传统的变压器低30%以上,降低了原材料过薄所带来的危害,彻底改变了原材料生产企业创新改良方向,社会经济效益十分显著。

24.四、铁芯柱机械钢性强不变形,设计绝缘距离能得到可靠保证

25.由于本发明技术的变压器铁芯主要有上下铁轭和铁芯柱两个部件组成,装配时,先将铁芯柱与下铁轭组装后即可套装线圈,无需拆解上铁轭片的工作,线圈套装后即可装上上铁轭,(如图15、图16所示)可提高效率10倍以上。由于铁芯柱硅钢片呈发射状积叠而成,片与片之间360度相互支撑,其单张硅钢片宽度方向钢性极高,使整个铁芯柱抗压能力得到很大程度的提升。由于所有硅钢片的片宽切口21受力,其变形量极小。

26.由于铁芯柱钢性强不变形,确保铁芯与线圈之间的设计绝缘距离,消除铁芯柱变形引起的附加损耗增加,使变压器更加坚固,降低变压器运行过程中所产生的机械噪声,大大提高了变压器运行的可靠性和时效性。经对比试验实测结果如下所示:

27.表1:本技术与现有技术变压器对比表

[0028][0029][0030]

注:减小量计算公式为w1

÷

w2

‑

1*100。表1说明本技术变压器的负载损耗值比现有技术变压器下降幅度明显。

[0031]

综上所述,本发明技术产品具有铁芯涡流损耗(负载损耗)小、消除线圈局部温度过高现象,减缓线圈绝缘体老化速度和生产成本低材料利用率高、铁芯柱不变形机械钢性强,设计绝缘距离能得到可靠保证的优点。

[0032]

下面结合附图通过实施例对本发明作进一步介绍。

【附图说明】

[0033]

图1为现有技术一种铁芯柱截面的外节圆叠片结构示意图。

[0034]

图2为现有技术一种铁芯柱截面的方形叠片结构示意图。

[0035]

图3为现有技术一种铁芯柱截面的长方形叠片结构示意图。

[0036]

图4为现有技术一种铁芯柱截面的立体卷制形叠片结构示意图。

[0037]

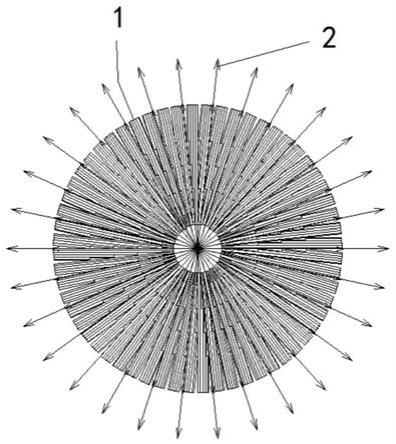

图5为现有技术一种铁芯柱截面的渐开线叠片结构示意图。

[0038]

图6为现有技术一种铁芯柱截面的磁励线分布情况示意图。

[0039]

图7为现有技术一种铁芯结构及片形示意图。

[0040]

图8为现有技术一种铁芯的叠装图。

[0041]

图9是图8旋转90度后的铁芯直立结构示意图。

[0042]

图10是现有技术的线圈与铁芯的套装结构示意图。

[0043]

图11是现有技术线圈及铁芯自上而下区域条状发热示意图。

[0044]

图12是图11的截面结构示意图,表示现有技术线圈及铁芯柱区域发热情况。

[0045]

图13是本发明的一种铁芯柱截面结构示意图。

[0046]

图14是图13套装线圈后的结构示意图。

[0047]

图15是本发明的一种铁芯和线圈的装配结构示意图。

[0048]

图16是图15的左视结构示意图。

[0049]

图17是本发明一种铁芯柱的叠装成型结构示意图。

[0050]

图18是图17的截面结构示意图。

[0051]

图19为本发明一种铁芯柱的一个单元硅钢片的平面结构示意图。

[0052]

图20是图19的截面结构示意图。

[0053]

图21是本发明的一种铁芯的上铁轭或下铁轭的片形结构示意图。

[0054]

图22是图21的截面结构示意图。

[0055]

图23是图18的放大结构示意图。

[0056]

图24是本发明的一种成台后的变压器内部结构示意图。

[0057]

图25图24的左视结构示意图。

[0058]

图中:1.硅钢片,2.磁励线,3.磁励线衍射方向,4.铁芯发热炭化处,41. 铁芯发热炭化处,42.线圈发热炭化处,5.平行与叠片方向的磁励线,6.上铁轭,61.上铁轭,7.铁芯柱,71.铁芯柱,72.铁芯柱,8.硅钢片片形,9.下铁轭, 91.下铁轭,10.线圈,11.夹件,12.底座,13.收紧装置,14.无维带,15.收紧绳,16.叠装平台,17.吊钩,18.单元,19.组,20.内置面,21.片宽切口。

【具体实施方式】

[0059]

参见图13、图14、图19和图20。本技术高效低能耗变压器的结构包括上铁轭6、下铁

轭9、硅钢片1,铁芯柱7和线圈10,铁芯柱7由众多硅钢片1按序积叠而成,其要点是:组成铁芯柱7的众多硅钢片1分成若干单元18,每个单元18由宽度不一的多组19硅钢片构成;所有硅钢片1呈发射状向心排列。且多组硅钢片的每一组19由宽度一致的多片硅钢片1叠积而成;所有硅钢片1的长度相一致;所有上铁轭6、下铁轭9的硅钢片1长度、宽度相一致。

[0060]

具体制作时,根据铁芯柱7的直径,由多个单元18构成,每个单元18又由不同宽度、长度一致的多组19硅钢片1构成,每组19再由宽度和长度一致的多张硅钢片1构成。从图20中可见,该单元18由五组19硅钢片1组成,组数由铁芯柱7的直径大小而增减。

[0061]

参见图21图22。本发明的上铁轭6、下铁轭9由同一种长方形的硅钢片片形构成。

[0062]

参见图17、图18和图23。示出了铁芯柱7的叠装成型过程,从中可见,每张硅钢片的受力点均在片宽切口21上,使其无法变形,片与片呈360度相互支撑,整个铁芯柱的机械强度高,抗压能力强。

[0063]

参见图24、图25。示出了本发明的一种成台后的变压器内部结构示意图。

[0064]

上述实施例仅为说明本发明的实质内容,而不应视为对本发明结构的具体限定,任何根据实施例所作出的简单变形设计,都应纳入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1