一种耐高压固态电池复合正极及其制备方法

1.本发明属于全固态电池体系技术领域,具体涉及一种耐高压固态电池复合正极及其制备方法。

背景技术:

2.随着化石能源的消耗以及资源短缺,能源、环境等问题日益凸显。二次锂离子电池因其具有高比容量、高电压、宽的温度范围、高库伦效率、高循环性能以及不具有记忆效应等优点已经被应用于各种领域,包括电池汽车、便携电子设备、航天国防等。二次锂离子电池被认为是最具潜力的电化学储能技术之一。然而,目前商业化的锂离子电池多采用液态有机系的电解质溶液,有机电解质溶液沸点低且有毒性,在实际应用中,会发生电解液泄露,操作不当甚至会引发电池爆炸等危险事件。此外,锂离子电池的制备工艺相对繁琐,对环境要求非常苛刻。聚合物全固态电池是一种将聚合物电解质代替传统锂离子中的液态电解质和隔膜的相对安全的电池体系,它结构简单,相对于固态硫化物电池来说,对环境的要求比较低,由于聚合物电解质的机械性能和加工性能良好,是最有潜力实现工业化的固态电池体系。

3.在固态电池中,电解质的导电性、锂枝晶问题、电解质/电极界面反应和接触问题以及正级内部活性物质颗粒与电解质接触问题是目前人们所面临的挑战。特别是电解质/正级界面,由于常用的聚合物电解质电压窗口为4v左右,所以高压正级材料在聚合物固态电池中的应用受到了限制,比如具有高电位的钴酸锂(lco)、镍钴锰三元(ncm)等材料,从而限制了固态电池的能量密度。

技术实现要素:

4.本发明的目的是为了解决全固态聚合物电解质电压窗口宅导致的电池截止电压低,难以匹配高压正级的问题,提供一种用原位嵌段共聚制备耐高压固态电池复合正极的方法。

5.为实现上述目的,本发明采取的技术方案如下:

6.一种耐高压固态电池复合正极,所述复合正极包括锂盐、lini

0.8

co

0.1

mn

0.1

o2、嵌段共聚物和碳纳米管。

7.一种上述的耐高压固态电池复合正极的制备方法,所述方法包括如下步骤:

8.步骤一:嵌段共聚物粘结剂前驱体溶液的制备

9.惰性氛围下(没有水分或者干燥的情况下),称取两种聚合物单体以及锂盐,其中聚合物单体总量与锂盐的质量比为10~20:1,将其加入到容器中,加入丙酮溶剂搅拌溶解,其中溶剂的质量占90~98%,在磁力搅拌器上搅拌12~24h,再加入聚合物单体总量质量的1%的偶氮异丁腈作为热引发剂,继续搅拌12~24h;

10.步骤二:复合电极浆料的制备

11.将三元lini

0.8

co

0.1

mn

0.1

o2正极活性物质以及碳纳米管加入到容器中,然后加入步

骤一的嵌段共聚物粘结剂前驱体溶液,在搅拌器上搅拌24~36h,使其混合均匀;

12.步骤三:极片的制备

13.(1)将得到的复合电极浆料涂敷在al箔集流体上,涂敷刮刀高度调节至40~200μm,得到表面均匀的极片,将得到的极片放入真空烘箱,烘箱温度调节至60~120℃之间,抽真空后烘干12~24h,得到全固态的极片;

14.(2)将得到的极片切成直径为12mm或14mm的圆片,在热压机上施加压力,温度调节为40~80℃,热压5~20min,得到复合正极。

15.本发明相比于现有技术的有益效果为:

16.1、本发明将传统的锂离子电池正级粘结剂更替为具有良好导锂离子特性的嵌段共聚物电解质,增强正级内部的锂离子扩散能力;

17.2、本发明中采用的嵌段共聚物具有特殊的官能团(图4),从而抑制正极活性物质表面过渡金属的催化分解作用,提高电池的高压性能;

18.3、本发明采用的原位热聚合技术,大幅节省了操作时间以及成本,相对于传统的包覆活性物质的方法,具有简便性和易操作性;

19.4、本发明制备的复合电极采用的原位聚合技术,使得液态直接转变为固态,相对于传统的固态电池的正级制备工艺,减少了孔隙的产生;

20.5、本发明的电极具有致密的结构,相比普通的电极,所组装的全固态锂金属电池的截至电压可以达到4.4v,使得其体积能量密度上升,循环寿命较长,且由其组成的全电池具有较低的阻抗;本发明为发展高比能全固态电池提供了新的思路,为全固态电池的进一步实用化做出贡献。

附图说明

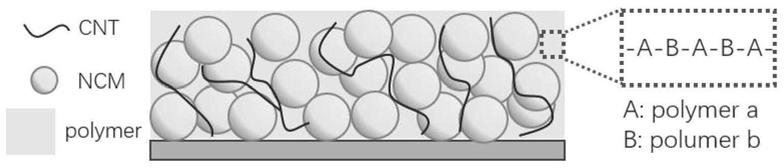

21.图1为致密且耐高压复合正级的结构示意图以及傅里叶红外光谱图;

22.图2为复合电极的制备流程图;

23.图3为由该复合正级所组装的全固态锂金属电池的循环性能图;

24.图4为官能团作用机理图。

具体实施方式

25.下面结合附图和实施例对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

26.具体实施方式一:本实施方式记载的是一种耐高压固态电池复合正极,所述复合正极包括锂盐、lini

0.8

co

0.1

mn

0.1

o2、嵌段共聚物和碳纳米管。其中,lini

0.8

co

0.1

mn

0.1

o2作为正极活性物质,嵌段共聚物作为粘结剂,碳纳米管(cnts)具有高导电性。如图1所示,这是复合正极的结构示意图,嵌段共聚物电解质代替传统的粘结剂,具有传导li

+

的作用,所采用的嵌段单体中含有

‑

cn官能团,能够降低三元表面的过渡金属的催化活性,所以所制备的正级具有良好的高压性能。并且采用了原位聚合的方法,所制备出来的复合正级致密度较高,有其组装的全固态锂电池具有高体积能量密度和循环稳定性。

27.具体实施方式二:具体实施方式一所述的一种耐高压固态电池复合正极,所述嵌

段共聚物的单体为腈基丙烯酸乙酯(eca)、聚环氧乙烯(peo)、聚乙烯醇(pva)、聚偏氟乙烯(pvdf)、聚乙二醇、聚甲基丙烯酸甲酯(pmma)、聚乙二醇(二醇)二丙烯酸酯(pegda)、聚碳酸乙烯酯(ppc)中的任意两种。

28.具体实施方式三:具体实施方式一所述的一种耐高压固态电池复合正极,所述锂盐为高氯酸锂(liclo4)、六氟磷酸锂(lipf6)、双三氟甲烷磺酰亚胺锂(litfsi)、六氟砷酸锂(liasf6)、四氟硼酸锂(libf4)其中的一种。

29.具体实施方式四:一种具体实施方式一至三任一项所述的耐高压固态电池复合正极的制备方法,如图2所示,所述方法包括如下步骤:

30.步骤一:嵌段共聚物粘结剂前驱体溶液的制备

31.惰性氛围下(没有水分或者干燥的情况下),称取两种聚合物单体以及锂盐,其中聚合物单体总量与锂盐的质量比为10~20:1,将其加入到容器中,加入丙酮溶剂搅拌溶解,其中溶剂的质量占90~98%,在磁力搅拌器上搅拌12~24h,再加入聚合物单体总量质量的1%的偶氮异丁腈作为热引发剂,继续搅拌12~24h;

32.步骤二:复合电极浆料的制备

33.将三元lini

0.8

co

0.1

mn

0.1

o2正极活性物质以及碳纳米管加入到容器中,然后加入步骤一的嵌段共聚物粘结剂前驱体溶液,在搅拌器上搅拌24~36h,使其混合均匀;

34.步骤三:极片的制备

35.(1)将得到的复合电极浆料涂敷在al箔集流体上,涂敷刮刀高度调节至40~200μm,得到表面均匀的极片,将得到的极片放入真空烘箱,烘箱温度调节至60~120℃之间,抽真空后烘干12~24h,溶剂挥发的同时,在极片中聚合物单体在热引发剂以及适宜温度条件下,发生共聚合,从而得到全固态的极片;

36.(2)用msk

‑

t10冲片机将得到的极片切成直径为12mm或14mm的圆片,在热压机上施加压力,温度调节为40~80℃,热压5~20min,得到复合正极。

37.具体实施方式五:具体实施方式四所述的一种耐高压固态电池复合正极的制备方法,步骤二中,正极活性物质:碳纳米管:嵌段共聚物前驱体的质量比为50%~80%:5%~35%:5%~35%。

38.具体实施方式六:具体实施方式四所述的一种耐高压固态电池复合正极的制备方法,步骤三中,所述涂敷刮刀高度为150~200μm(指的是刮刀的高度,也可以说是未挥发的涂敷厚度)。

39.具体实施方式七:具体实施方式四所述的一种耐高压固态电池复合正极的制备方法,所述的步骤三替换为将得到的复合电极浆料倒入聚四氟乙烯模具中,在常温下等待溶剂挥发36~48h,得到干的复合电极膜,再放入真空烘箱60~120℃烘干12~24h;将得到的复合电极膜从模具中取出来,利用热压机将其热压,其中,热压机压力调节16mpa以上,温度调节40℃以上,压成厚度为50~150μm的复合正极。

40.具体实施方式八:具体实施方式四所述的一种耐高压固态电池复合正极的制备方法,步骤三(2)中,所述温度为35~60℃,对圆形极片施加压力,增加致密度,所述压力为2mpa~30mpa。

41.实施例1:

42.本实施例提供的具有高比能的粘结剂/导电剂/活性物质一体化复合正级的制备

流程图如图2所示,其具体步骤如下:

43.(1)所采用的两种聚合物单体分别是腈基丙烯酸乙酯(eca)、聚乙二醇(二醇)二丙烯酸酯(pegda),且二者的摩尔比为1:1(质量比为3:1),采用的锂盐是双三氟甲烷磺酰亚胺锂(litfsi),聚合物单体总量与锂盐按照10:1的质量比混合;

44.(2)上述(1)过程所有材料放入10ml试剂瓶中,加入丙酮溶剂,搅拌12h,其中丙酮的质量占98%;

45.(3)取(2)获得的嵌段共聚物粘结剂前驱体溶液5g,加入质量分数为6%的碳纳米管(cnts)分散液1.67g,三元lini

0.8

co

0.1

mn

0.1

o2正级活性物质质量为0.8g,搅拌24h,活性物质:cnts(不包含溶剂):嵌段共聚物前驱体(不包含溶剂)=8:1:1;

46.(4)将搅拌均匀的浆料涂敷在al集流体上,刮刀高度调节至200μm;

47.(5)得到的湿极片放入真空烘箱,烘箱温度调节80℃,真空烘干12h,得到固态极片;

48.(6)得到的极片用msk

‑

t10冲片机将其切成直径为14mm的小圆片,在热压机上用16mpa的压力,温度调节为40℃,热压5min,得到致密的lifepo4/graphene复合正级。将复合正级组装成聚合物全固态电池,其循环性能如图3所示,截至电压为4.4v在50圈循环后仍然保持有80%的容量保持率,普通的已经衰减至26%。

49.实施例2:

50.(1)所采用的两种聚合物单体分别是腈基丙烯酸乙酯(eca)、聚乙二醇(二醇)二丙烯酸酯(pegda),且二者的摩尔比为1:1(质量比为3:1),采用的锂盐是高氯酸锂(liclo4),聚合物单体总量与锂盐质量比为20:1;

51.(2)上述(1)过程两种材料放入10ml试剂瓶中,加入丙酮溶剂,搅拌12h,丙酮溶剂质量占98%;

52.(3)取(2)获得的嵌段共聚物粘结剂前驱体溶液5g,加入质量分数为6%的碳纳米管(cnts)分散液1.67g,三元lini

0.8

co

0.1

mn

0.1

o2正级活性物质质量为0.8g,搅拌24h,活性物质:cnts(不包含溶剂):嵌段共聚物前驱体(不包含溶剂)=8:1:1;

53.(4)搅拌得到均匀的正级浆料之后,将其置于超声机中以60hz功率超声1min;

54.(5)将得到的浆料倒入聚四氟乙烯模具上,在室温下静止等待丙酮挥发干,再将其放入真空烘箱80℃下烘干5h。

55.(6)得到的极片在热压机上用20mpa的压力,温度调节为60℃,热压成膜,用msk

‑

t10冲片机将其切成直径为14mm的小圆片,得到致密的耐高压复合正级。将复合正级组装成聚合物全固态电池,截至电压为4.4v在50圈循环后仍然保持有80%以上的容量保持率。

56.实施例3:

57.步骤一:嵌段共聚物粘结剂前驱体溶液的制备

58.所采用的两种聚合物单体分别是腈基丙烯酸乙酯(eca)、聚乙二醇(二醇)二丙烯酸酯(pegda),且二者的摩尔比为1:1(质量比为3:1),采用的锂盐是双三氟甲烷磺酰亚胺锂(litfsi),聚合物单体和锂盐按照10:1的质量比混合;

59.步骤二:复合电极浆料的制备

60.5g嵌段共聚物粘结剂前驱体溶液中加入质量分数为6%的碳纳米管(cnts)分散液1.67g,三元lini

0.8

co

0.1

mn

0.1

o2正级活性物质质量为0.8g,搅拌24h;

61.步骤三:极片的制备

62.(1)将得到的复合电极浆料涂敷在al箔集流体上,涂敷刮刀高度调节至150~200μm,得到表面均匀的极片,将得到的湿极片放入真空烘箱,烘箱温度调节至80~100℃之间,抽真空后烘干12h,溶剂挥发的同时,在极片中聚合物单体在热引发剂以及适宜温度条件下,发生共聚合,从而得到全固态的极片;

63.(2)得到的极片用msk

‑

t10冲片机将其切成直径为12mm或14mm的小圆片,在热压机上施加压力,温度调节为40℃,热压5~20min,得到致密的lifepo4/graphene复合正极。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1