一种厚膜电路PTC恒温槽的筑建方法及厚膜电路与流程

一种厚膜电路ptc恒温槽的筑建方法及厚膜电路

技术领域

1.本发明涉及厚膜电路技术领域,特别涉及一种厚膜电路ptc恒温槽的筑建方法及具有ptc恒温槽的厚膜电路。

背景技术:

2.厚膜集成电路通过丝网印刷、陶瓷烧结工艺,把电子线路的导带、厚膜阻容感元件印制在高绝缘陶瓷基板上,最终通过高温烧结而成。由于膜式、片状元件、多层布线技术及半导体元器件的引入,采用激光调整、焊接、表面贴装(smt)等,厚膜电路最终可制成小型功能模块。

3.厚膜电路由于体积小、表面筑成度高、基片及整体绝缘度高、抗腐蚀性强、导热性高、成本低而得到广范应用,尤其在较高电压、大功率、恶劣应用环境中,在成熟的仪表或电器装置中,厚膜电路含微型ic、芯片及其他片式元器件表面贴装(smt)、表面保护封装,最后制成综合电路系统中的独立小型应用模块,因此应用十分成熟和广泛。但是,无论是片式厚膜电路还是封装模块作为一些特殊环境中使用的电器或者装置,需要对电器仪表或其中的电器单元或电器设置特别的环境保护条件,如局部封装、抗腐蚀干扰、恒温恒湿等,以保证电路正常以及精密控制及工作。对于在高寒严酷的野外环境下,只能携带流动或单独使用的电器、仪表,因为不具备特别环境下的电力能源限制,如帐篷,只能人工携带及流动临时使用。

4.对于一类使用在严寒工作环境的检测仪表,如矿源石油、天然气流量、流速测量仪表的传感厚膜电路,这些厚膜电路可能需要工作在

‑

20℃~5℃的温度环境,当温度在0℃以下时,没有较高恒温设置的仪表,单靠电路的阻、容、感或其他元器件工作的微量热耗散建立的热平衡环境,这些厚膜电路是无法正常工作的。

5.因此,针对现有技术不足,提供一种厚膜电路ptc恒温槽的筑建方法及通过此方法所形成的厚膜电路以解决现有技术不足甚为必要。

技术实现要素:

6.本发明的其中一个目的在于避免现有技术的不足之处而提供一种厚膜电路ptc恒温槽的筑建方法。该厚膜电路ptc恒温槽的筑建方法能筑建温度均匀分布、无障碍物构件的温度场,并得到均匀加热的厚膜电路。

7.本发明的上述目的通过以下技术措施实现:

8.提供一种厚膜电路ptc恒温槽的筑建方法,通过筑建温度均匀分布、无障碍物构件的温度场,形成厚膜电路的恒温槽。

9.优选的,上述温度场由ptc陶瓷材料制得的自动恒温加热器产生,所述自动恒温加热器设置于厚膜电路基板的背面。

10.优选的,上述自动恒温加热器的发热温度范围为10℃~40℃。

11.优选的,上述自动恒温加热器由多个并联的单元件构成,多个单元件在厚膜电路

的基板背面均匀占位。

12.优选的,上述自动恒温加热器为ptc厚膜叉指式表面型自动恒温加热器或者为ptc厚膜贴片式自动恒温加热器。

13.ptc陶瓷材料的ptc粉料含有ba

(1

‑

x)

sr

x

tio3、al2o3、sio2、tio2、mno2和 nb2o5,且x为0.08~0.30。

14.以重量百分比计,ptc粉料含有0.50%~0.10%al2o3、0.20%~0.13%sio2、 0.40%~0.15%tio2、0.05%~0.01%mno2、0.20%~0.05%nb2o5、其余为ba

(1

‑

x)

sr

x

tio3。

15.优选的,上述ptc陶瓷材料的居里点温度t

c

为55℃~86℃。

16.x为0.12~0.22。

17.以重量百分比计,ptc粉料含有0.20%al2o3、0.16%sio2、0.28%tio2、 0.02%mno2、0.10%nb2o5、其余为ba

(1

‑

x)

sr

x

tio3。

18.优选的,上述厚膜电路的基板为含量大于95%氧化铝或者大于95%氮化铝基板。

19.优选的,上述自动恒温加热器的功率密度为0.2~0.5w/cm2。

20.当自动恒温加热器为ptc厚膜叉指式表面型自动恒温加热器时,制备ptc 厚膜叉指式表面型自动恒温加热器的步骤为:

21.步骤一、以重量份计,将90份~100份的ptc粉料、5份~20份的低温釉粉料和3份~15份的粘合剂加入球磨机;

22.所述低温釉粉料含有al2o3、baco3、sio2、caco3、tio2和h3bo3;

23.所述粘合剂含有柠檬酸三丁酯、蓖麻油、硝基纤维素、松油醇、环已酮和甘油;

24.以重量百分比计,所述低温釉粉料含有3%~8%al2o3、3%~8%baco3、3%~ 8%caco3、8%~20%tio2、15%~25%h3bo3、其余为sio2;

25.以重量百分比计,所述粘合剂含有2%~6%蓖麻油、8%~15%硝基纤维素、 18%~25%松油醇、2%~6%环已酮、2%~6%甘油、其余为柠檬酸三丁酯;

26.步骤二、在球磨机中加入球和水后进行球磨,至粒度为1μm~5μm出粉;

27.步骤三、烘干、过筛得到发热膜印刷浆料;

28.步骤四、将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并进行烧结得到ptc陶瓷电阻膜;

29.步骤五、在步骤四得到的ptc陶瓷电阻膜的表面进行叉指电极印刷,并烧结成至少设置有一对叉指电极的ptc厚膜叉指式表面型自动恒温加热器。

30.当自动恒温加热器为贴片式自动恒温加热器时,制备贴片式自动恒温加热器的步骤为:

31.步骤1、将ptc粉料加入放入球磨机;

32.步骤2、在球磨机中加入球和水后进行球磨,至粒度为1μm~5μm出粉;

33.步骤3、烘干、过筛得到处理后ptc粉料;

34.步骤4、将步骤3得到的处理后ptc粉料与聚乙烯醇溶液混合后,加入干压钢模的模腔干压制得片阻坯片;

35.步骤5、对步骤4得到的片阻坯片进行烧结,得到ptc片;

36.步骤6、对步骤5得到的ptc片进行研磨得到陶瓷基体;

37.步骤7、在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆al浆,然后烧结得到

具有欧姆电极的pct片阻;

38.步骤8、在步骤7得到的欧姆电板的两个相对端头敷上低温ag浆,然后烧结得到具有smt端头电极的pct片阻;

39.步骤9、将步骤8得到的smt端头电极的pct片阻在已完成厚膜电路制作的基板背面区域内进行贴片。

40.当自动恒温加热器为ptc厚膜叉指式表面型自动恒温加热器时。

41.以重量份数比,ptc陶瓷材料含有95份ptc粉料、10份低温釉粉料和5 份~10份粘合剂。

42.以重量百分比计,低温釉粉料含有5%al2o3、5%baco3、5%caco3、10%tio2、 20%h3bo3、其余为sio2。

43.以重量百分比计,所述粘合剂含有4%蓖麻油、10%硝基纤维素、20%松油醇、4%环已酮、4%甘油、其余为柠檬酸三丁酯。

44.所述步骤二具体为在球磨机中加入球和水,其中重量比为(ptc粉+低温釉粉料+粘合剂):球:水=1:2:1.5,进行球磨24h,至粒度为2μm,出粉。

45.所述步骤四具体为将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并在温度为1180℃~1200℃下烧结30min~45min得到ptc陶瓷电阻膜。

46.当自动恒温加热器为贴片式自动恒温加热器时。

47.所述步骤2具体为在加入球和水,按重量比ptc粉料:球:水=1:2:1.5 为进行球磨24h,至粒度为2μm~5μm出粉;

48.所述步骤4具体为以质量份数计,加入100份处理后ptc粉料和4份~ 12份聚乙烯醇溶液混合后,加入干压钢模的模腔干压制得片阻坯片。

49.所述步骤5具体为对步骤4得到的片阻坯片在温度为1100~1250℃下烧结1h~2h得到ptc片。

50.所述步骤7具体为在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆 al浆,在温度为500℃~600℃下烧结15min~25min得到具有欧姆电极的pct 片阻;

51.所述步骤8具体为在步骤7得到的欧姆电板的两个相对端头敷上低温ag 浆,在温度为450℃~550℃下烧结15min~25min得到具有smt端头电极的 pct片阻。

52.所述陶瓷基体规格为3mm*2mm*0.4mm、3.5mm*2.5mm*0.4mm或者4mm *3mm*0.4mm中至少一种。

53.本发明的另一目的在于避免现有技术的不足之处而提供一种厚膜电路 ptc恒温槽的筑建方法。该厚膜电路ptc恒温槽的筑建方法能进行均匀加热。

54.本发明的上述目的通过以下技术措施实现:

55.提供一种具有pct恒温槽的厚膜电路,采用上述的厚膜电路ptc恒温槽的筑建方法制得。

56.本发明的一种厚膜电路ptc恒温槽的筑建方法及厚膜电路,通过筑建温度均匀分布、无障碍物构件的温度场,形成厚膜电路的恒温槽。本发明通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

附图说明

57.利用附图对本发明作进一步的说明,但附图中的内容不构成对本发明的任何限制。

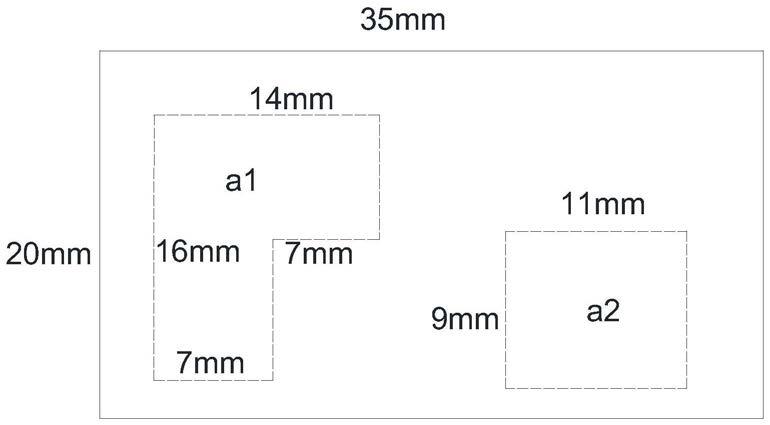

58.图1为一种便携式仪表中其中一块厚膜电路背面的自动恒温加热器筑建区域示意图。

59.图2为一种便携式仪表中其中一块厚膜电路背面的自动恒温加热器筑建区域示意图。

60.图3为一种便携式仪表中其中一块厚膜电路背面的自动恒温加热器筑建区域示意图。

61.图4为一种便携式仪表中其中一块厚膜电路背面的自动恒温加热器筑建区域示意图。

62.图5为图1在筑建自动恒温加热器的厚膜电路的示意图。

63.图6为图2在筑建自动恒温加热器的厚膜电路的示意图。

64.图7为图3在制备导带后厚膜电路的示意图。

65.图8为图3在筑建自动恒温加热器后的厚膜电路的示意图。

66.图9为图4在制备导带后厚膜电路的示意图。

67.图10为图4在筑建自动恒温加热器后的厚膜电路的示意图。

具体实施方式

68.结合以下实施例对本发明的技术方案作进一步说明。

69.实施例1。

70.一种厚膜电路ptc恒温槽的筑建方法,通过筑建温度均匀分布、无障碍物构件的温度场,形成厚膜电路的恒温槽。

71.本发明的温度场由ptc陶瓷材料制得的自动恒温加热器产生,自动恒温加热器设置于厚膜电路基板的背面。其中本发明的自动恒温加热器的发热温度范围为10℃~40℃。

72.需要说明的是,本发明的自动恒温加热器的自恒温加热的原理是基于 ptc的性质,因为ptc的电阻值会随环境温度的变化而变化。当电压一定时,当环境温度下降时,电阻值降低,功率就会增加;功率增加后,继续加热,环境温度随着上升;当环境温度上升后,电阻值因环境温度升高而升高,此时功率又随着电阻值的升高而下降,相应调节环境温度又下降。利用pct热敏电阻的特性,能够实现加热器的自动调节,从而保持环境温度基本处于一个稳定的温度范围内,达到恒温加热效果。为厚膜电路提供了一个稳定的环境温度。

73.本发明的自动恒温加热器由多个并联的单元件构成,多个单元件在厚膜电路的基板背面均匀占位。

74.需要说明的是,本发明的自动恒温加热器通过分离成多个单元件,这些单元分布在厚膜电路的基板背面的表面,从能够减少边缘温度场温度与中心温度的温差。热场温度分布均匀,为厚膜电路提供均匀的温度环境。

75.多个单元件并联构成,在发热工作时,每个单独的单元件独立工作,一般情况下,多个单元件基本一致进行发热升高阻值工作,达到自动恒温加热器快速恒温加热的效果。即使特别情况下,某个或者某几个单元件不能在刚开始像其它单元件一样迅速发热升高阻

值并稳定发热,也会在其它单元件发热的过程中,受到其他单元件的热量一起迅速调整,整体自动恒温加热器实现快速恒温加热。

76.为实现厚膜电路在苛刻的环境下也能正常工作的效果,本发明特别设置恒温槽,还对材料的成份及工艺也进行了特别设置。

77.本发明的ptc陶瓷材料的ptc粉料含有ba

(1

‑

x)

sr

x

tio3、al2o3、sio2、tio2、 mno2和nb2o5,且x为0.08~0.30。而且ptc陶瓷材料的居里点温度t

c

为55℃~ 86℃。

78.以重量百分比计,ptc粉料含有0.50%~0.10%al2o3、0.20%~0.13%sio2、 0.40%~0.15%tio2、0.05%~0.01%mno2、0.20%~0.05%nb2o5、其中余为 ba

(1

‑

x)

sr

x

tio3。

79.本发明的厚膜电路的基板为含量大于95%氧化铝或者大于95%氮化铝基板,以将背面恒温槽的热量有效传导至另一面的厚膜电路。自动恒温加热器的发热温度范围为10℃~40℃,功率密度设为0.2~0.5w/cm2,以保障厚膜电路的恒温要求。

80.本实施例的自动恒温加热器设置为ptc厚膜叉指式表面型自动恒温加热器。制备ptc厚膜叉指式表面型自动恒温加热器的步骤是这样的:

81.步骤一、以重量份计,将90份~100份的ptc粉料、5份~20份的低温釉粉料和3份~15份的粘合剂加入球磨机;

82.所述低温釉粉料含有al2o3、baco3、sio2、caco3、tio2和h3bo3;

83.所述粘合剂含有柠檬酸三丁酯、蓖麻油、硝基纤维素、松油醇、环已酮和甘油;

84.以重量百分比计,所述低温釉粉料含有3%~8%al2o3、3%~8%baco3、3%~ 8%caco3、8%~20%tio2、15%~25%h3bo3、其余为sio2;

85.以重量百分比计,所述粘合剂含有2%~6%蓖麻油、8%~15%硝基纤维素、 18%~25%松油醇、2%~6%环已酮、2%~6%甘油、其余为柠檬酸三丁酯;

86.步骤二、在球磨机中加入球和水后进行球磨,至粒度为1μm~5μm出粉;

87.步骤三、烘干、过筛得到发热膜印刷浆料;

88.步骤四、将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并进行烧结得到ptc陶瓷电阻膜;

89.步骤五、在步骤四得到的ptc陶瓷电阻膜的表面进行叉指电极印刷,并烧结成至少设置有一对叉指电极的ptc厚膜叉指式表面型自动恒温加热器。

90.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

91.实施例2。

92.一种厚膜电路ptc恒温槽的筑建方法,其他特征与实施1相同,不同之处在于:以重量份数比,ptc陶瓷材料含有95份ptc粉料、10份低温釉粉料和 5份~10份粘合剂。

93.以重量百分比计,所述低温釉粉料含有5%al2o3、5%baco3、5%caco3、 10%tio2、20%h3bo3、其余为sio2。

94.以重量百分比计,粘合剂含有4%蓖麻油、10%硝基纤维素、20%松油醇、 4%环已酮、4%甘油、其余为柠檬酸三丁酯。

95.步骤二具体为在球磨机中加入球和水,其中重量比为(ptc粉+低温釉粉料+粘合

剂):球:水=1:2:1.5,进行球磨24h,至粒度为2μm,出粉。

96.步骤四具体为将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并在温度为1180℃~1200℃下烧结30min~45min得到ptc陶瓷电阻膜。

97.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

98.实施例3。

99.一种厚膜电路ptc恒温槽的筑建方法,其他特征与实施1相同,不同之处在于:ptc陶瓷材料的ptc粉料含有ba

(1

‑

x)

sr

x

tio3、al2o3、sio2、tio2、mno2和nb2o5,且x为0.12~0.22。而且ptc陶瓷材料的居里点温度t

c

为55℃~ 86℃。

100.以重量百分比计,ptc粉料含有0.20%al2o3、0.16%sio2、0.28%tio2、0.02%mno2、0.10%nb2o5、其余为ba

(1

‑

x)

sr

x

tio3。

101.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

102.实施例4。

103.一种厚膜电路ptc恒温槽的筑建方法,其他特征与实施例1相同,不同之处在于:自动恒温加热器为贴片式自动恒温加热器,制备贴片式自动恒温加热器的步骤为:

104.步骤1、将ptc粉料加入放入球磨机;

105.步骤2、在球磨机中加入球和水后进行球磨,至粒度为1μm~5μm出粉;

106.步骤3、烘干、过筛得到处理后ptc粉料;

107.步骤4、将步骤3得到的处理后ptc粉料与聚乙烯醇溶液混合后,加入干压钢模的模腔干压制得片阻坯片;

108.步骤5、对步骤4得到的片阻坯片进行烧结,得到ptc片;

109.步骤6、对步骤5得到的ptc片进行研磨得到陶瓷基体;

110.步骤7、在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆al浆,然后烧结得到具有欧姆电极的pct片阻;

111.步骤8、在步骤7得到的欧姆电板的两个相对端头敷上低温ag浆,然后烧结得到具有smt端头电极的pct片阻;

112.步骤9、将步骤8得到的smt端头电极的pct片阻在已完成厚膜电路制作的基板背面区域内进行贴片。

113.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

114.实施例5。

115.一种厚膜电路ptc恒温槽的筑建方法,其他特征与实施例4相同,不同之处在于:步骤2具体为在加入球和水,按重量比ptc粉料:球:水=1:2:1.5 为进行球磨24h,至粒度为2μm~5μm出粉。

116.步骤4具体为以质量份数计,加入100份处理后ptc粉料和4份~12份聚乙烯醇溶液

混合后,加入干压钢模的模腔干压制得片阻坯片。

117.步骤5具体为对步骤4得到的片阻坯片在温度为1100~1250℃下烧结 1h~2h得到ptc片。

118.步骤7具体为在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆al 浆,在温度为500℃~600℃下烧结15min~25min得到具有欧姆电极的pct 片阻。

119.步骤8具体为在步骤7得到的欧姆电板的两个相对端头敷上低温ag浆,在温度为450℃~550℃下烧结15min~25min得到具有smt端头电极的pct 片阻。

120.其中陶瓷基体规格可为3mm*2mm*0.4mm、3.5mm*2.5mm*0.4mm或者 4mm*3mm*0.4mm中至少一种。

121.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

122.实施例6。

123.一种具有pct恒温槽的厚膜电路,采用如实施例1至5中任意一种厚膜电路ptc恒温槽的筑建方法制得。该具有pct恒温槽的厚膜电路,能够在严寒工作环境下正常工作。

124.实施例7。

125.一种便携式仪表,在野外室温

‑

20℃~

‑

10℃流动环境工作,仪表内中有4 片厚膜电路,要保持工作环境温度10℃~30℃时才能正常工作。

126.考虑具体电路的热负载有热耗散条件的差别,选取ptc陶瓷材料的组成制备不同的ptc厚膜叉指式表面型自动恒温加热器或者片式ptc片阻加热器,在4块厚膜电路基板的背面按筑建设计敷贴,从而在基片正面电路端建立自动恒温温度场,如图1至4,使厚膜电路正面的对应对位温度为45℃,应对面空间温度场达到15℃~25℃。ptc厚膜叉指式表面型自动恒温加热器的功率密度为0.3w/cm3。

127.基于本发明的厚膜电路ptc恒温槽的筑建方法,对于4块厚膜电路的ptc 恒温槽的筑建后,能使厚膜电路的工作温度保护10℃~30℃范围内自动恒温工作。

128.实施例8。

129.一种厚膜电路ptc恒温槽的筑建方法,由居里点温度t

c

为58℃和86℃的发热膜印刷浆料。烧结温度为1180℃~1200℃。由于其烧结温度较高,所以在电路工艺中,ptc陶瓷电热膜的印制及烧结必须在第一道工序完成,叉指电极的印刷及焙烧要安排在厚膜电路导带印刷和焙烧同时或随后进行。

130.叉指电极的铝欧姆电极浆料的烧结为在480℃~520℃下烧结40min,而厚膜电路导带ag浆的烧结为在850℃下烧结10min。

131.对于居里点温度t

c

为58℃的贴片式自动恒温加热器,尺寸 l*w*t=3*2*0.4mm,室温电阻为600ω/片;对于居里点温度t

c

为78℃的贴片式自动恒温加热器,尺寸l*w*t=3.5*2.5*0.4mm,室温电阻为300ω/片。

132.实施例9。

133.一种厚膜电路ptc恒温槽的筑建方法,在图1的a基板厚膜电路背面对应筑建恒温槽,位置为a1和a2,其中a1的面积为1.75cm2,a2的面积为0.99cm2,按筑建区间加热器功率密度0.3w/cm3的要求,p

a1

为0.525w,p

a2

为0.297w。

134.(1)取居里点温度t

c

为58℃的发热膜印刷浆料,用厚膜丝印工艺在a1 和a2印制并烧结,制成厚度为0.03~0.04mm t

c

为58℃的ptc发热膜。

135.为克服工艺对膜质量的影响,制备无气孔无气泡表面平整的厚膜,膜印制分两次进行,工艺如下:

136.1、第一次膜印刷,且厚度为40μm;

137.2、约在400℃下30min烘干;

138.3、第二次膜印刷,且厚度为40μm;

139.4、约在250℃下20min烘干;

140.5、在1180℃~1200℃下烧结30至40min,制备得到厚度为32μm的具有ptc陶瓷电阻膜的厚膜电路基板。

141.(2)在上述具有ptc陶瓷电阻膜的厚膜电路基上制备叉指电极,得到 ptc厚膜叉指式表面型自动恒温加热器,加热器的室温电阻由ptc材料组成、膜制备工艺、叉指指长度、叉指对电极间距、加热器总叉指对的数量决定。单指宽度稍有影响,加热器的室温电阻呈正温度系数变化,环境温度及热耗散条件、施加启动电压,在一定范围同ptc的居里点确定后,加热器能在较小范围同自动调整发热功率,使筑建的恒温电热温度场自动恒温。

142.取铝欧姆电极浆料或者厚膜电路导带银浆采用厚膜电路丝网印刷,按图 5的所示印制叉指电极,叉指一次印刷即可,厚度为40μm,al电极在约500℃下烧结10min,厚膜电路导带银浆可在850℃下烧结10min,烧结后电极厚度为15μm。

143.由于叉指电极的烧结温度,可在厚膜电路全工序中相同温度或低于最低温度的工艺工序进行。

144.(3)ptc厚膜叉指式表面型自动恒温加热器电气指标的确认

145.确定a1区域自动恒温加热器电加热功率p

a1

为0.525w,按额定电压6v.dc,在ptc区加热器发热电阻为68.6ω,a1区共有叉指17对,对电阻为1160ω /对,但启动电阻则为580ω/对,启动功率为0.062w,进入ptc区恒温p

a1/对

为0.031w,p

a1

为0.525w,启动功率p

a11

为1.05w。因此能速热并自动恒温加热。居里点的确定已基本确定系统的发热功率,与线性电阻不同,ptc的室温电阻充满一定的阻值范围。

146.同样地,a2区有一规格叉指5对,恒温稳态功率p

a2

为0.297w,初始功率为0.6w,则稳态电阻为121ω,初始电阻为60.6ω。

147.本实施例的对a基板厚膜电路的恒温槽进行筑建,筑建成多个单元件,就能够减少边缘温度场温度与中心温度的温差。经实验验证该恒温槽的热场温度分布均匀,为厚膜电路提供均匀的温度环境。

148.实施例10。

149.一种厚膜电路ptc恒温槽的筑建方法,取图2的空白b基板,在基板的厚膜电路背面,对应位置b筑建恒温槽,b的面积为1.6cm2,按0.3w/cm2要求,恒温稳态功率p

b

为0.48w。

150.(1)取居里点温度t

c

为86℃的发热膜印刷浆料,用厚膜丝印工艺,在 b区域内印刷并烧结,制成厚度为0.03~0.04mm的t

c

为86℃ptc陶瓷电阻膜。

151.(2)在上述具有ptc陶瓷电阻膜的厚膜电路基上制备叉指电极,得到 ptc厚膜叉指式表面型自动恒温加热器,加热器的室温电阻由ptc材料组成、膜制备工艺、叉指指长度、叉指对电极间距、加热器总叉指对的数量决定。单指宽度稍有影响,加热器的室温电阻呈正温

度系数变化,环境温度及热耗散条件、施加启动电压,在一定范围同ptc的居里点确定后,加热器能在较小范围同自动调整发热功率,使筑建的恒温电热温度场自动恒温。

152.取铝欧姆电极浆料或者厚膜电路导带银浆采用厚膜电路丝网印刷,按图 6的所示印制叉指电极,叉指一次印刷即可,厚度为40μm,al电极在约500℃下烧结10min,厚膜电路导带银浆可在850℃下烧结10min,烧结后电极厚度为15μm。

153.(3)ptc厚膜叉指式表面型自动恒温加热器电气指标的确认

154.确定b区域自动恒温加热功率p

b

为0.48w,按额定电压6v.dc,在ptc 区加热器发热电阻为75ω,b区共有叉指13对,恒温稳态功率为0.48w,初始功率为0.96w,室温电阻为37.5ω,稳态电阻为75ω。

155.本实施例的对b基板厚膜电路的恒温槽进行筑建,因为b基板的面积较小, 只需要在位置b筑建恒温槽,就能能够减少边缘温度场温度与中心温度的温差。经实验验证该恒温槽的热场温度分布均匀,为厚膜电路提供均匀的温度环境。

156.实施例11。

157.一种厚膜电路ptc恒温槽的筑建方法:

158.(1)取图3且带已完成厚膜电路制作的c基板,在c基板确定需筑建的 ptc恒温槽c1区和c2区,采用厚膜电路制备导带银浆,在c1区和c2区丝网印刷如图的导带,印刷厚度为40μm,经850℃下烧结15min得到厚度为 15μm的电极,如图7。

159.(2)使用smt技术,在c1区和c2区贴上pct片阻,如图8其中图中的斜线区域为pct片阻,c1区贴t

c

为58℃的pct片阻,且陶瓷基体规格为3mm *2mm*0.4mm的pct片阻12片,c2区贴t

c

为78℃的pct片阻,且陶瓷基体规格为3.5mm*2.5mm*0.4mm的pct片阻3片,完成厚膜电路ptc恒温槽的筑建。

160.(3)贴片式自动恒温加热器电气指标的确认

161.确定c基板c1区的自动恒温电加热功率p

c1

为0.36w,按额定电压6v.dc, 12片pct片阻并联后总阻值为100ω,单片pct片阻的电阻值为1200ω。一般室温启动功率为0.72w,则总片阻为50ω,因此所取贴片的单片pct片阻取600ω。

162.同样地c2区的自动恒温电加热功率p

c2

为0.36w,初始功率为0.72w,则自动恒温时稳态电阻为100ω,初始电阻为50ω,3片t

c

为78℃的pct片阻并联时,单片pct片阻的阻值为138.5ω。

163.本实施例的对c基板厚膜电路的恒温槽进行筑建,筑建成多个单元件, 能够减少边缘温度场温度与中心温度的温差。经实验验证该恒温槽的热场温度分布均匀,为厚膜电路提供均匀的温度环境。

164.实施例12。

165.一种厚膜电路ptc恒温槽的筑建方法:

166.(1)取如图4且带已完成厚膜电路制作的d基板,在d基板确定需筑建的ptc恒温槽d区,采用厚膜电路制备导带银浆,在d区丝网印刷如图的导带,印刷厚度为40μm,经850℃下烧结15min得到厚度为15μm的电极,如图9。

167.(2)使用smt技术,在d区贴上pct片阻,如图10其中图中的斜线区域为pct片阻,d区贴t

c

为78℃的pct片阻,且陶瓷基体规格为3.5mm*2.5mm *0.4mm的pct片阻4片,完成厚膜电路ptc恒温槽的筑建。

168.(3)贴片式自动恒温加热器电气指标的确认

169.确定d基板d区的自动恒温电加热功率p

d

为0.231w,按额定电压6v.dc, 4片pct片阻并联后总阻值为156ω,单片pct片阻的电阻值为623ω。一般室温启动功率为0.462w,则总片阻为78ω,因此所取贴片的单片pct片阻取 310ω。

170.本实施例的对d基板厚膜电路的恒温槽进行筑建,因为d基板的面积较小, 只需要在位置d筑建恒温槽,就能够减少边缘温度场温度与中心温度的温差。经实验验证该恒温槽的热场温度分布均匀,为厚膜电路提供均匀的温度环境。

171.实施例13。

172.一种厚膜电路ptc恒温槽的筑建方法,其中ptc陶瓷材料的ptc粉料含有ba

(1

‑

0.08)

sr

0.08

tio3、al2o3、sio2、tio2、mno2和nb2o5。

173.以重量百分比计,ptc粉料含有0.50%al2o3、0.20%sio2、0.40%tio2、 0.05%mno2、0.20%nb2o5、其中余为ba

(1

‑

0.08)

sr

0.08

tio3。厚膜电路的基板为含量大于98%氧化铝基板。ptc陶瓷材料的居里点温度t

c

为70℃。

174.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

175.实施例14。

176.一种厚膜电路ptc恒温槽的筑建方法,其中ptc陶瓷材料的ptc粉料含有ba

(1

‑

0.3)

sr

0.3

tio3、al2o3、sio2、tio2、mno2和nb2o5。

177.以重量百分比计,ptc粉料含有0.10%al2o3、0.13%sio2、0.15%tio2、 0.01%mno2、0.05%nb2o5、其中余为ba

(1

‑

0.3)

sr

0.3

tio3。

178.厚膜电路的基板为含量大于95%氧化铝基板。ptc陶瓷材料的居里点温度 t

c

为60℃。

179.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

180.实施例15。

181.一种厚膜电路ptc恒温槽的筑建方法,其中ptc陶瓷材料的ptc粉料含有ba

(1

‑

0.22)

sr

0.22

tio3、al2o3、sio2、tio2、mno2和nb2o5。

182.以重量百分比计,ptc粉料含有0.20%al2o3、0.16%sio2、0.28%tio2、 0.02%mno2、0.1%nb2o5、其中余为ba

(1

‑

0.22)

sr

0.22

tio3。

183.厚膜电路的基板为含量大于95%氧化铝基板。ptc陶瓷材料的居里点温度 t

c

为66℃。

184.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

185.实施例16。

186.一种厚膜电路ptc恒温槽的筑建方法,其中ptc陶瓷材料的ptc粉料含有ba

(1

‑

0.12)

sr

0.12

tio3、al2o3、sio2、tio2、mno2和nb2o5。

187.以重量百分比计,ptc粉料含有0.30%al2o3、0.18%sio2、0.36%tio2、 0.03%mno2、0.15%nb2o5、其中余为ba

(1

‑

0.12)

sr

0.12

tio3。

188.厚膜电路的基板为含量大于95%氧化铝基板。ptc陶瓷材料的居里点温度 t

c

为78℃。

189.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

190.实施例17。

191.一种厚膜电路ptc恒温槽的筑建方法,其中ptc陶瓷材料的ptc粉料含有ba

(1

‑

0.22)

sr

0.22

tio3、al2o3、sio2、tio2、mno2和nb2o5。

192.以重量百分比计,ptc粉料含有0.40%al2o3、0.15%sio2、0.24%tio2、 0.04%mno2、0.08%nb2o5、其中余为ba

(1

‑

0.22)

sr

0.22

tio3。

193.厚膜电路的基板为含量大于95%氧化铝基板。ptc陶瓷材料的居里点温度 t

c

为79℃。

194.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能无间断地工作。

195.实施例18。

196.一种厚膜电路ptc恒温槽的筑建方法,其中ptc陶瓷材料的ptc粉料含有ba

(1

‑

0.16)

sr

0.16

tio3、al2o3、sio2、tio2、mno2和nb2o5。

197.以重量百分比计,ptc粉料含有0.25%al2o3、0.16%sio2、0.3%tio2、 0.02%mno2、0.1%nb2o5、其中余为ba

(1

‑

0.16)

sr

0.16

tio3。

198.厚膜电路的基板为含量大于97%氮化铝基板。ptc陶瓷材料的居里点温度 t

c

为85℃。

199.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

200.实施例19。

201.一种厚膜电路ptc恒温槽的筑建方法,ptc陶瓷材料的成分与其他特征与实施例13至18任意一个相同,而本实施例的自动恒温加热器为ptc厚膜叉指式表面型自动恒温加热器。

202.该厚膜电路ptc恒温槽的筑建方法,包括步骤有:

203.步骤一、将ptc粉、低温釉粉料和粘合剂加入放入球磨机;

204.低温釉粉料含有al2o3、baco3、sio2、caco3、tio2和h3bo3;

205.粘合剂含有柠檬酸三丁酯、蓖麻油、硝基纤维素、松油醇、环已酮和甘油;

206.以重量份数比,所述ptc陶瓷材料含有100份ptc粉料、20份低温釉粉料和15份粘合剂。

207.以重量百分比计,所述低温釉粉料含有8%al2o3、8%baco3、8%caco3、 20%tio2、25%h3bo3、其余为sio2。

208.以重量百分比计,所述粘合剂含有6%蓖麻油、15%硝基纤维素、25%松油醇、6%环已酮、6%甘油、其余为柠檬酸三丁酯。

209.步骤二、在球磨机中加入球和水,其中重量比为(ptc粉+低温釉粉料+ 粘合剂):球:水=1:2:1.5进行球磨24h,至粒度为2μm,出粉;

210.步骤三、烘干、过筛得到发热膜印刷浆料;

211.步骤四、将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并在温度为1180℃下烧结30min得到ptc陶瓷电阻膜;

212.步骤五、在步骤四得到的ptc陶瓷电阻膜的表面进行叉指电极印刷,并烧结成至少设置有一对叉指电极的ptc厚膜叉指式表面型自动恒温加热器。

213.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

214.实施例19。

215.一种厚膜电路ptc恒温槽的筑建方法,而本实施例的其他特征与实施例13至18任意一个相同,自动恒温加热器为ptc厚膜叉指式表面型自动恒温加热器。

216.该厚膜电路ptc恒温槽的筑建方法,包括步骤有:

217.步骤一、将ptc粉、低温釉粉料和粘合剂加入放入球磨机;

218.低温釉粉料含有al2o3、baco3、sio2、caco3、tio2和h3bo3;

219.粘合剂含有柠檬酸三丁酯、蓖麻油、硝基纤维素、松油醇、环已酮和甘油;

220.以重量份数比,所述ptc陶瓷材料含有90份ptc粉料、5份低温釉粉料和3份粘合剂。

221.以重量百分比计,所述低温釉粉料含有3%al2o3、3%baco3、3%caco3、 8%tio2、15%h3bo3、其余为sio2。

222.以重量百分比计,所述粘合剂含有2%蓖麻油、8%硝基纤维素、18%松油醇、2%环已酮、2%甘油、其余为柠檬酸三丁酯。

223.步骤二、在球磨机中加入球和水,其中重量比为(ptc粉+低温釉粉料+ 粘合剂):球:水=1:2:1.5进行球磨24h,至粒度为5μm,出粉;

224.步骤三、烘干、过筛得到发热膜印刷浆料;

225.步骤四、将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并在温度为1200℃下烧结45min得到ptc陶瓷电阻膜。

226.步骤五、在步骤四得到的ptc陶瓷电阻膜的表面进行叉指电极印刷,并烧结成至少设置有一对叉指电极的ptc厚膜叉指式表面型自动恒温加热器。

227.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

228.实施例20。

229.一种厚膜电路ptc恒温槽的筑建方法,ptc陶瓷材料的成分与其他特征与实施例13至18任意一个相同,不同之处在于:自动恒温加热器为ptc厚膜叉指式表面型自动恒温加热器。

230.该厚膜电路ptc恒温槽的筑建方法,包括步骤:

231.步骤一、将ptc粉、低温釉粉料和粘合剂加入放入球磨机;

232.低温釉粉料含有al2o3、baco3、sio2、caco3、tio2和h3bo3;

233.粘合剂含有柠檬酸三丁酯、蓖麻油、硝基纤维素、松油醇、环已酮和甘油;

234.以重量份数比,所述ptc陶瓷材料含有95份ptc粉料、10份低温釉粉料和10份粘合剂。

235.以重量百分比计,所述低温釉粉料含有5%al2o3、5%baco3、5%caco3、 10%tio2、20%h3bo3、其余为sio2。

236.以重量百分比计,所述粘合剂含有4%蓖麻油、10%硝基纤维素、20%松油醇、4%环已酮、4%甘油、其余为柠檬酸三丁酯。

237.步骤二、在球磨机中加入球和水,其中重量比为(ptc粉+低温釉粉料+ 粘合剂):球:水=1:2:1.5进行球磨24h,至粒度为3μm,出粉;

238.步骤三、烘干、过筛得到发热膜印刷浆料;

239.步骤四、将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并在温度为1190℃下烧结35min得到ptc陶瓷电阻膜;

240.步骤五、在步骤四得到的ptc陶瓷电阻膜的表面进行叉指电极印刷,并烧结成至少设置有一对叉指电极的ptc厚膜叉指式表面型自动恒温加热器。

241.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

242.实施例21。

243.一种厚膜电路ptc恒温槽的筑建方法,ptc陶瓷材料的成分与其他特征与实施例13至18任意一个相同,不同之处在于:自动恒温加热器为ptc厚膜叉指式表面型自动恒温加热器。

244.该厚膜电路ptc恒温槽的筑建方法,包括步骤有:

245.步骤一、将ptc粉、低温釉粉料和粘合剂加入放入球磨机;

246.低温釉粉料含有al2o3、baco3、sio2、caco3、tio2和h3bo3;

247.粘合剂含有柠檬酸三丁酯、蓖麻油、硝基纤维素、松油醇、环已酮和甘油;

248.以重量份数比,所述ptc陶瓷材料含有98份ptc粉料、15份低温釉粉料和5份粘合剂。

249.以重量百分比计,所述低温釉粉料含有6%al2o3、6%baco3、6%caco3、 12%tio2、18%h3bo3、其余为sio2。

250.以重量百分比计,所述粘合剂含有5%蓖麻油、12%硝基纤维素、22%松油醇、5%环已酮、5%甘油、其余为柠檬酸三丁酯。

251.步骤二、在球磨机中加入球和水,其中重量比为(ptc粉+低温釉粉料+ 粘合剂):球:水=1:2:1.5进行球磨24h,至粒度为2μm,出粉;

252.步骤三、烘干、过筛得到发热膜印刷浆料;

253.步骤四、将步骤三得到的发热膜印刷浆料印刷在厚膜电路基板的背面,并在温度为1190℃下烧结40min得到ptc陶瓷电阻膜;

254.步骤五、在步骤四得到的ptc陶瓷电阻膜的表面进行叉指电极印刷,并烧结成至少

设置有一对叉指电极的ptc厚膜叉指式表面型自动恒温加热器。

255.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

256.实施例22。

257.一种厚膜电路ptc恒温槽的筑建方法,ptc陶瓷材料的成分与其他特征与实施例13至18任意一个相同,不同之处在于:自动恒温加热器为贴片式自动恒温加热器。

258.该厚膜电路ptc恒温槽的筑建方法,包括步骤有:

259.步骤1、将ptc粉加入放入球磨机;

260.步骤2、在加入球和水,按重量比ptc粉料:球:水=1:2:1.5为进行球磨24h,至粒度为2μm出粉;

261.步骤3、烘干、过筛得到处理后ptc粉;

262.步骤4、步骤4具体为以质量份数计,加入100份处理后ptc粉料和4 份聚乙烯醇溶液混合后,加入干压钢模的模腔干压制得片阻坯片;

263.步骤5、对步骤4得到的片阻坯片在温度为1100℃下烧结1h得到ptc 片;

264.步骤6、对步骤5得到的ptc片进行研磨得到陶瓷基体;

265.步骤7、在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆al浆,在温度为500℃下烧结15min得到具有欧姆电极的pct片阻;

266.步骤8、在步骤7得到的欧姆电板的两个相对端头敷上低温ag浆,在温度为450℃下烧结15min得到具有smt端头电极的pct片阻;

267.步骤9、将步骤8得到的smt端头电极的pct片阻在已完成厚膜电路制作的基板背面区域内进行贴片。

268.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

269.实施例23。

270.一种厚膜电路ptc恒温槽的筑建方法,ptc陶瓷材料的成分与其他特征与实施例13至18任意一个相同,不同之处在于:自动恒温加热器为贴片式自动恒温加热器。

271.该厚膜电路ptc恒温槽的筑建方法,包括步骤有:

272.步骤1、将ptc粉加入放入球磨机;

273.步骤2、在加入球和水,按重量比ptc粉料:球:水=1:2:1.5为进行球磨24h,至粒度为3μm出粉;

274.步骤3、烘干、过筛得到处理后ptc粉;

275.步骤4、步骤4具体为以质量份数计,加入100份处理后ptc粉料和12 份聚乙烯醇溶液混合后,加入干压钢模的模腔干压制得片阻坯片;

276.步骤5、对步骤4得到的片阻坯片在温度为1250℃下烧结2h得到ptc 片;

277.步骤6、对步骤5得到的ptc片进行研磨得到陶瓷基体;

278.步骤7、在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆al浆,在温度为600℃下烧结25min得到具有欧姆电极的pct片阻;

279.步骤8、在步骤7得到的欧姆电板的两个相对端头敷上低温ag浆,在温度为550℃下烧结25min得到具有smt端头电极的pct片阻;

280.步骤9、将步骤8得到的smt端头电极的pct片阻在已完成厚膜电路制作的基板背面区域内进行贴片。

281.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

282.实施例24。

283.一种厚膜电路ptc恒温槽的筑建方法,ptc陶瓷材料的成分与其他特征与实施例13至18任意一个相同,不同之处在于:自动恒温加热器为贴片式自动恒温加热器。

284.该厚膜电路ptc恒温槽的筑建方法,包括步骤有:

285.步骤1、将ptc粉加入放入球磨机;

286.步骤2、在加入球和水,按重量比ptc粉料:球:水=1:2:1.5为进行球磨24h,至粒度为2μm出粉;

287.步骤3、烘干、过筛得到处理后ptc粉;

288.步骤4、步骤4具体为以质量份数计,加入100份处理后ptc粉料和8 份聚乙烯醇溶液混合后,加入干压钢模的模腔干压制得片阻坯片;

289.步骤5、对步骤4得到的片阻坯片在温度为1200℃下烧结1.5h得到ptc 片;

290.步骤6、对步骤5得到的ptc片进行研磨得到陶瓷基体;

291.步骤7、在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆al浆,在温度为550℃下烧结20min得到具有欧姆电极的pct片阻;

292.步骤8、在步骤7得到的欧姆电板的两个相对端头敷上低温ag浆,在温度为500℃下烧结20min得到具有smt端头电极的pct片阻;

293.步骤9、将步骤8得到的smt端头电极的pct片阻在已完成厚膜电路制作的基板背面区域内进行贴片。

294.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

295.实施例25。

296.一种厚膜电路ptc恒温槽的筑建方法,ptc陶瓷材料的成分与其他特征与实施例13至18任意一个相同,不同之处在于:自动恒温加热器为贴片式自动恒温加热器。

297.该厚膜电路ptc恒温槽的筑建方法,包括步骤有:

298.步骤1、将ptc粉加入放入球磨机;

299.步骤2、在加入球和水,按重量比ptc粉料:球:水=1:2:1.5为进行球磨24h,至粒度为2μm出粉;

300.步骤3、烘干、过筛得到处理后ptc粉;

301.步骤4、步骤4具体为以质量份数计,加入100份处理后ptc粉料和8 份聚乙烯醇溶液混合后,加入干压钢模的模腔干压制得片阻坯片;

302.步骤5、对步骤4得到的片阻坯片在温度为1200℃下烧结1.8h得到ptc 片;

303.步骤6、对步骤5得到的ptc片进行研磨得到陶瓷基体;

304.步骤7、在步骤6得到的陶瓷基体的上底面和下底面印刷欧姆al浆,在温度为580℃下烧结23min得到具有欧姆电极的pct片阻;

305.步骤8、在步骤7得到的欧姆电板的两个相对端头敷上低温ag浆,在温度为500℃下烧结20min得到具有smt端头电极的pct片阻;

306.步骤9、将步骤8得到的smt端头电极的pct片阻在已完成厚膜电路制作的基板背面区域内进行贴片。

307.该厚膜电路ptc恒温槽的筑建方法,通过在厚膜电路中筑建ptc恒温槽,通过ptc恒温槽进行发热,为厚膜电路提供了恒温的环境,使得厚膜电路即便在严寒的环境下特别是严酷的环境下也能有效工作。

308.最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1