一种贴片型固态铝电解电容器及其制备方法与流程

1.本发明属于铝电解电容器技术领域,具体涉及一种贴片型固态铝电解电容器及其制备方法。

背景技术:

2.电容器是一种能够储存电荷的元件,电容器、电阻、电感是电路中的三大基础元件,是电子线路中不可缺少的基础元件,约占全部电子元器件用量的45%左右。铝电解电容器凭借其优异的性能、低廉的价格,占据了电容器 30%以上的市场份额。从短期来看,铝电解电容器不存在被完全替代的可能,未来将继续在汽车电子、通讯领域、物联网、人工智能、安防监控、消费电子、新能源及国防军工等领域发挥重要作用。

3.近年来,随着智能手机、新通讯技术及新能源汽车的快速发展,主动芯片得到了前所未有的快速发展,作为被动元件的铝电解电容器相应朝着薄型化、小型化、大容量、低等效串联电阻(esr)、低漏电流及高可靠性等方向发展。传统的液态铝电解电容器尤其无法满足薄型化和小型化的要求,因此,叠层聚合物铝电解电容器作为薄型化和小型化的解决方案近年来也得到了快速的发展。

4.常规的贴片型固态铝电解电容器采用引线框架材料作为阳极和阴极的引出端子,虽然降低了等效串联电阻(esr),但无法进一步解决薄型化要求。

5.因此,如何设计一种新型结构的贴片型固态铝电解电容器,如何进一步进行薄型化设计,如何减少引线框架材料用量并能提升产品性能已成为一个急需解决的技术问题。

技术实现要素:

6.本发明的目的在于提供一种贴片型固态铝电解电容器及其制备方法,以解决上述背景技术中所述的问题。

7.为实现以上发明目的,采用的技术方案如下:一种贴片型固态铝电解电容器,包括:电容器内部芯子1具有单层或多层芯子的叠层结构,每层电容器芯子1具有铝箔且用阻隔材料12划分形成阳极11和阴极13;绝缘板4内外表面的两端均覆盖有金属层;阳极的铝箔11包含铝芯或覆盖有氧化铝膜的铝芯,电容器芯子的阳极11之间采用导电材料粘接、铆接或焊接,最底层的电容器芯子的阳极11与覆盖在绝缘板4一端表面的金属层5连接;阴极13依次设置覆盖有氧化铝膜的铝芯131、导电聚合物层132、非金属导电层133及金属导电层134,电容器芯子的阴极金属导电层134与金属导电层134之间通过导电材料2连接,最底层的电容器芯子的阴极金属导电层134与覆盖在绝缘板4另一端表面的金属层5连接;电容器内部的所有结构均被绝缘保护外壳6和绝缘板4覆盖。

8.本发明所述导电材料选自铜、银、银包铜、金、锡、铝、镍、锌、铂、石墨、石墨烯、碳及一氧化铌中的至少一种,优选至少含有银,更优选地为银膏经固化制得。

9.本发明所述导电聚合物层选自聚吡咯及其衍生物、聚噻吩及其衍生物、聚苯胺及

其衍生物中的至少一种,优选地为聚吡咯、聚3,4

‑

乙撑二氧噻吩、聚苯胺中的至少一种,优选地,导电聚合物层的厚度为0.01mm~0.2mm。所述非金属导电层选自石墨、石墨烯、碳及一氧化铌中的至少一种,优选地至少含有石墨;优选地,厚度为0.01 mm ~0.1mm。所述金属导电层选自铜、银、银包铜、金、锡、铝、镍、锌、铂中的至少一种,优选地至少含有银;优选地,厚度为0.01 mm ~0.2mm。所述金属层选自铜、银、银包铜、金、锡、铝、镍、锌、铂中的至少一种;优选地,所述金属层至少包含两层不同的金属层,优选地依次包含铜层以及铜层表面的锡层;更优选地依次包含铜层、铜层表面的镍层以及镍层表面的锡层。

10.一种贴片型固态铝电解电容器的制造方法,包括以下工序:步骤s1:用阻隔材料将铝箔划分形成阳极和阴极,在阴极铝箔表面依次制备导电聚合物层、非金属导电层和金属导电层,形成具有阳极和阴极结构的单层电容器芯子;步骤s2:在绝缘板的两端内表面和外表面均覆盖金属层,且同一端内表面和外表面的金属层之间电连接;步骤s3:电容器芯子的阳极与阳极对应、电容器芯子的阴极与阴极和阴极引出端子对应进行叠层;每层电容器芯子的阳极之间采用导电材料粘接、铆接或焊接,最底层的电容器芯子的阳极与覆盖在绝缘板一端表面的金属层连接;每层电容器芯子的阴极金属导电层之间用导电材料连接,最底层的电容器芯子的金属导电层与覆盖在绝缘板表面另一端的金属层连接;步骤s4:电容器内部的所有结构均被绝缘板和绝缘保护外壳包围,制备成贴片型固态铝电解电容器。

11.本发明所述步骤s1进一步设置为:阳极的长度为产品外型长度的5%~100%,阴极的长度为产品外型长度的40%~98%,优选地阴极的长度为产品外型长度的70%~95%。

12.本发明所述导电聚合物层选自聚吡咯及其衍生物、聚噻吩及其衍生物、聚苯胺及其衍生物中的至少一种,优选的为聚吡咯、聚3,4

‑

乙撑二氧噻吩、聚苯胺中的至少一种,优选地,导电聚合物层的厚度为0.01mm~0.2mm。

13.本发明所述的非金属导电层选自石墨、石墨烯、碳及一氧化铌中的至少一种,优选地至少包含石墨;可选地采用石墨浆、石墨烯/石墨烯复合浆固化制得。优选地,固化后的非金属导电层的厚度为0.01 mm ~0.1mm。

14.本发明所述的金属导电层选自铜、银、银包铜、金、锡、铝、镍、锌、铂中的至少一种,优选地至少包含银;可选地采用银浆、银包铜浆固化制得。优选地,其厚度为0.01 mm ~0.2mm。

15.本发明所述的步骤s2进一步设置为:金属层选自铜、银、银包铜、金、锡、铝、镍、锌、铂中的至少一种;优选地,所述金属层至少包含两层不同的金属层,优选地依次包含铜层以及铜层表面的锡层;更优选地依次包含铜层、铜层表面的镍层以及镍层表面的锡层。更具体地可选采用物理溅射或物理沉积在阳极切口和阴极引出端子的切口及其附近部位制备铜层,再通过电镀或化学镀在铜层表面制备镍层和锡层,作为可上板贴片焊接的电极端子。为了保持良好的导电性和可焊性,优选地,所述金属层的厚度为0.3μm ~60μm,可选地为0.3μm、1.0μm、3.0μm、5.0μm、8.0μm、10.0μm、15.0μm、20.0μm、25.0μm、30.0μm、35.0μm、40.0μm、45.0μm、50.0μm、55.0μm、60.0μm,优选地为3.0μm~20μm。优选地,所述绝缘板表面金属层的长度为产品外型长度的5%~45%,可选的为产品外型长度的5%、8%、10%、12%、16%、20%、25%、

30%、35%、40%、45%,优选地为产品外型长度的10%~25%;所述绝缘板表面金属层的宽度为产品外型宽度的5%~100%,可选地为产品外型宽度的5%、15%、25%、35%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%,优选地为产品外型宽度的50%~90%。所述绝缘板选自环氧树脂、聚氨酯树脂、酚醛树脂、醇酸树脂、聚酯树脂、氨基树脂、丙烯酸树脂、有机硅树脂、烃类树脂、氯化橡胶、氟类聚合物、乙烯类树脂、聚酰亚胺树脂、陶瓷或无机/高分子复合材料中的至少一种。

16.本发明所述的步骤s3进一步设置为:叠层后阳极长度为产品外型长度尺寸要求的5%~60%,阴极区长度为产品外型长度尺寸要求的40%~98%,阴极的长度为产品外型长度的70%~95%。优选地,导电材料与阴极层重叠的长度为产品外型长度的3%~98%;导电材料与阴极层重叠的宽度为产品外型宽度的5%~95%;导电材料的厚度为0.001 mm ~0.3mm,优选地为0.01mm ~0.03mm。优选地,所述导电材料选自铜、银、银包铜、金、锡、铝、镍、锌、铂、石墨、石墨烯、碳及一氧化铌中的至少一种,优选地为银,更优选地为银膏经固化制得。优选地,叠层后固化包括晾干、烘干或两种方式结合,所述烘干为温度为40℃~300℃,时间为0.01h~2h。优选地,所述阳极采用导电材料粘接、铆接或焊接连接。

17.本发明所述的步骤s4进一步设置为:所述绝缘保护外壳选自环氧树脂、聚氨酯树脂、酚醛树脂、醇酸树脂、聚酯树脂、氨基树脂、丙烯酸树脂、有机硅树脂、烃类树脂、氯化橡胶、氟类聚合物、乙烯类树脂、聚酰亚胺树脂、陶瓷或无机/高分子复合材料中的至少一种。

18.本发明通过采用新型结构去除传统引线框架材料,不仅大量减少传统引线框架材料的使用,从而减少资源的浪费并降低了产品整体厚度,还增加了内部电容器阴极的有效面积,从而增加了产品容量。此外,本发明除了可以制备传统大型尺寸的产品,还可以制备传统方法无法涉及的极微型尺寸的产品,且生产工艺简单、生产成本大幅降低、产品兼具低漏电流、低等效串联电阻、更好的耐高温特性、更好的耐高温高湿特性以及更好的耐纹波电流特性等优点。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为实施例每层电容器芯子的整体示意图。

21.图2为实施例每层电容器芯子的阴阳极划分示意图。

22.图3为实施例每层电容器芯子的阴极组成示意图。

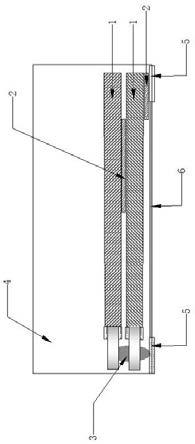

23.图4是本实施例一、实施例四、实施例五~实施例四十一产品的整体结构示意图。

24.图5是本实施例二产品的整体结构示意图。

25.图6是本实施例三产品的整体结构示意图。

26.图7为对比例每层电容器芯子的整体示意图。

27.图8为对比例每层电容器芯子的阴阳极划分示意图。

28.图9为对比例每层电容器芯子的阴极组成示意图。

29.图10是对比例一、对比例五~对比例四十一产品整体结构示意图。

30.图11是对比例二产品的整体结构示意图。

31.图12是对比例三产品的整体结构示意图。

32.附图标记说明1单层电容器芯子。

33.2导电材料。

34.3阳极连接。

35.4绝缘板。

36.5金属层。

37.6绝缘保护外壳。

38.11阳极。

39.12阻隔材料。

40.13阴极。

41.131覆盖有氧化铝膜的铝芯。

42.132导电聚合物层。

43.133非金属导电层。

44.134金属导电层。

45.100单层电容器芯子。

46.200阳极焊接处。

47.300导电材料。

48.400阴极引出端子。

49.500绝缘保护外壳。

50.600阳极引出端子。

51.110阳极。

52.120阻隔材料。

53.130阴极。

54.1310覆盖有氧化铝膜的铝芯。

55.1320导电聚合物层。

56.1330非金属导电层。

57.1340金属导电层。

具体实施方式

58.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

59.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了方便描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

60.本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

61.此外,上面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

62.实施例一步骤s1:用阻隔材料12将铝箔划分成的阳极11和阴极13,在阴极13的铝箔131表面制备聚3,4

‑

乙撑二氧噻吩层作为导电聚合物层132,在导电聚合物层132表面采用石墨浆制备石墨层作为非金属导电层133,在非金属导电层133表面采用银浆制备银层作为金属导电层134,制备得到单层电容器芯子1。其中,电容器外型长度为7.3mm,电容器的外型宽度为4.3mm,阳极的长度为5.1mm(即产品外型长度的70%),阴极的长度为6.57mm(即产品外型长度的90%);铝箔为表面包含氧化铝膜的铝芯,聚3,4

‑

乙撑二氧噻吩层的平均厚度为0.05mm,非金属导电层133的平均厚度为0.02mm,金属导电层134的平均厚度为0.08mm。

63.步骤s2:在绝缘板4的内表面和外表面的两端先采用溅射方法制备平均厚度为0.5μm的铜层,再采用电镀方法在铜层表面覆盖平均厚度为4.5μm的锡层以制备金属层5。其中绝缘板4同一端内表面和外表面的金属层之间电连接,铜层的平均厚度为0.5μm,锡层的平均厚度为5μm,绝缘板4为环氧树脂,绝缘板内表面及外表面的金属层5的长度均为1.46mm(即产品外型长度的20%),宽度为4.09mm(即产品外型宽度的95%)。

64.步骤s3:将步骤s1制备好的2层电容器芯子的阳极11与阳极11,阴极13与阴极13对应叠层,两层电容器芯子1的阳极之间通过焊接与覆盖在绝缘板4一端表面的金属层5连接;两层电容器芯子1的阴极金属导电层134之间用导电材料2连接,最底层的电容器芯子1的阴极金属导电层134与覆盖在绝缘板4另一端表面的金属层5通过导电材料2连接,之后在100℃烘干1h固化。其中导电材料2为银膏固化制得,导电材料2与阴极层13重叠的长度为3.65mm(即产品外型长度的50%),导电材料2与阴极层重叠的宽度为3.8 mm(即产品外型宽度的88.4%),所述导电材料的厚度为0.05mm。

65.步骤s4:以对电容器芯子进行覆盖形成绝缘保护外壳6,制得贴片型固态铝电解电容器。其中电容器内部的所有结构均被绝缘保护外壳6以及绝缘板4所覆盖,绝缘保护外壳6为环氧树脂。

66.通过上述工序,制得如图4所示的新型贴片型固态铝电解电容器电容器的外型尺寸为长度7.3mm,宽度4.3mm,高度1.9mm。

67.实施例二一种贴片型固态铝电解电容器及其制备方法,如图5所示,叠层层数为一层,阳极11通过铆接与绝缘板4内表面阳极端的金属层5连接,导电材料2为金膏,非金属导电层133为石墨烯/石墨复合层,绝缘板4为聚氨酯,绝缘保护外壳6为聚氨酯,绝缘板内表面及外表面的金属层5的长度均为1.46mm(即产品外型长度尺寸要求的20%)以形成下面可上板贴片焊接的电极端子,其余同实施例一。

68.实施例三

一种贴片型固态铝电解电容器及其制备方法,如图6所示,叠层层数为三层,阳极11为铝芯,阳极11之间通过导电材料2与绝缘板4上面的金属层5连接,导电材料2为铜膏,非金属导电层133为碳纤维层,绝缘板4的为环氧树脂,绝缘保护外壳6的为聚酰亚胺树脂,金属层5为三层结构,先采用溅射方法覆盖厚度为0.5μm的铜层,再采用电镀方法覆盖厚度为1μm的镍层,最后采用电镀方法覆盖厚度为5μm的锡层,,其余同实施例一。

69.实施例四步骤s1:用阻隔材料12将铝箔划分成阳极11和阴极13,在阴极13的铝箔131表面制备聚吡咯层作为导电聚合物层132,在导电聚合物层132表面采用石墨浆制备石墨层作为非金属导电层133,在非金属导电层133表面采用银包铜浆制备银包铜层作为金属导电层134,制备得到单层电容器芯子1。其中,阳极的长度为0.1mm(即产品外型长度的5%),阴极的长度为0.08mm(即产品外型长度的40%),聚吡咯层132的平均厚度为0.01mm,非金属导电层133的平均厚度为0.01mm,金属导电层134的平均厚度为0.01mm。

70.步骤s2:绝缘板4的为酚醛树脂,在绝缘板4的内表面及外表面的两端先采用气相沉积制备平均厚度为0.1μm的铜层,再采用电镀方法在铜层表面覆盖厚度为0.2μm的锡层以制备金属层5,其中绝缘板4同一端内表面和外表面的金属层之间电连接。

71.铜层的平均厚度为0.1μm,金层的平均厚度为0.2μm;绝缘板内表面及外表面的金属层5的长度均为0.1mm(即产品外型长度的5%),宽度为0.0625mm(即产品外型宽度的5%)。

72.步骤s3:将步骤s1制备好的2层电容器芯子的阳极11与阳极11,阴极13和阴极13对应叠层,两层电容器芯子1的金属导电层134之间用导电材料2连接,最底层的电容器芯子1的金属导电层134与覆盖在绝缘板4上面的金属层5通过导电材料2连接,导电材料2为金膏固化制得,导电材料2与阴极层13重叠的长度为0.06mm(即产品外型长度的3%),导电材料2与阴极层重叠的宽度为0.063 mm(即产品外型宽度的5%),所述导电材料2的平均厚度为0.001mm;阳极之间通过焊接与覆盖在绝缘板4内表面阳极端的金属层5连接,叠层后进行40℃烘干2h固化。

73.步骤s4:除覆盖在绝缘板4下面的金属层5外,电容器内部的所有结构均被绝缘保护外壳6覆盖,绝缘保护外壳6选自环氧树脂。

74.通过上述工序,制得如图4所示的新型贴片型固态铝电解电容器,电容器的外型尺寸为长度2mm、宽度1.25mm、高度0.8mm。。

75.实施例五步骤s1:用阻隔材料12将铝箔划分成阳极11和阴极13,在阴极13的铝箔131表面制备聚苯胺层作为导电聚合物层132,在导电聚合物层132表面采用石墨浆制备石墨层作为非金属导电层133,在非金属导电层133表面采用银浆制备银层作为金属导电层134,制备得到单层电容器芯子1。其中,阳极的长度为7.3mm(即产品外型长度的100%),阴极的长度为6.935mm(即产品外型长度尺寸要求的95%),聚苯胺层的平均厚度为0.2mm,非金属导电层133的平均厚度为0.1mm,金属导电层134的平均厚度为0.2mm。

76.步骤s2:在绝缘板4的内表面和外表面的两端先采用溅射方法制备平均厚度为5μm的铜层,再采用涂布方法在铜层表面覆盖厚度为55μm的锡层以制备金属层5。其中绝缘板4同一端内表面和外表面的金属层之间电连接,绝缘板内表面及外表面的金属层5的长度均为3.285mm(即产品外型长度的45%,宽度为6.1mm(即产品外型宽度的100%)。

77.步骤s3:将2层电容器芯子的阳极11与阳极11,阴极13和阴极13对应叠层;阳极之间通过焊接与覆盖在绝缘板4一端表面的金属层5连接;两层电容器芯子1的阴极金属导电层134之间用导电材料2连接,最底层的电容器芯子1的阴极金属导电层134与覆盖在绝缘板4另一端表面的金属层5通过导电材料2连接;叠层后进行40℃烘干2h固化,形成符合产品电性能要求的单层或多层结构电容器。其中导电材料2为银膏固化制得,导电材料2与阴极层13重叠的长度为6.935mm(即产品外型长度的95%),导电材料2与阴极层重叠的宽度为5.795 mm(即产品外型宽度的95%),所述导电材料2的厚度为0.3mm。

78.步骤s4:对电容器芯子进行覆盖形成绝缘保护外壳,制得贴片型固态铝电解电容器。其中电容器内部的所有结构均被绝缘保护外壳6以及绝缘板4所覆盖,保护外壳6为环氧树脂。

79.通过上述工序,制得如图4所示的新型贴片型固态铝电解电容器电容器的外型尺寸为长度7.3mm,宽度6.1mm,高度3.5mm。

80.实施例六~十五一种贴片型固态铝电解电容器及其制备方法,除了导电材料与阴极层重叠的长度调整为产品外型长度的5%、10%、15%、25%、35%、45%、55%、65%、75%、85%外,其余同实施例一。

81.实施例十六~二十四一种贴片型固态铝电解电容器及其制备方法,除了导电材料与阴极层重叠的宽度调整为产品外型宽度的10%、15%、25%、35%、45%、55%、65%、75%、85%外,其余同实施例一。

82.实施例二十五~二十九一种贴片型固态铝电解电容器及其制备方法,除了导电材料的厚度调整为0.005 mm、0.08 mm、0.1mm、0.2 mm、0.3mm外,其余同实施例一。

83.实施例三十~三十四一种贴片型固态铝电解电容器及其制备方法,除了步骤s5金属层中铜层的平均厚度分别为1μm、2μm、3μm、4μm、5μm外,其余同实施例一。

84.实施例三十五~四十一一种贴片型固态铝电解电容器及其制备方法,除了步骤s5金属层中镍层的平均厚度分别为2μm、10μm、15μm、20μm、30μm、40μm、50μm外,其余同实施例一。

85.电容器的测试方法:按照国标gb/t6346.25

‑

2018、gb/t 6346.2501

‑

2018测试电容器的容量、esr、耐纹波电流、耐105℃高温储存、耐60℃/90rh稳态湿热性能。以数字电桥lcr在120hz频率下测试电容量,1khz频率下测试esr;以漏电流测试仪测试漏电流。

86.对比例一~对比例四十一步骤s1:同实施例一步骤s1制备单层电容器芯子;无实施例步骤s2;步骤s3:除了采用传统的引线框架材料作为阴极引出端子400和阳极引出端子600,且该引线框架已覆盖有金属层,阳极引出端子600采用焊接方式与阳极铝箔110连接外,其余与实施例一步骤s3相同;步骤s4:叠层后进行覆盖电容器内部芯子制备传统贴片型固态铝电解电容器。

87.实施例一~四十一和对比例一~四十一制备的贴片型固态铝电解电容器的性能对比如表1所示。

88.表1贴片型固态铝电解电容器的性能

从表1看出,除对比例四无法用传统方法制备外,其他对比例的产品外型高度均大于对 应的实施例、产品外型长度和外型宽度均等于对应的实施例。本发明实施例一~四十一制备的 贴片型固态铝电解电容器与对比例一~四十一相比,实施例的性能均明显优于对比例,具体为 尺寸更小,容量、耐纹波电流更高,esr、漏电流更低,耐久性、稳态湿热性能更佳。

89.综上所述,本发明具有以下有益效果:本发明通过采用新型结构及制备方法去除传统引线框架材料,不仅大量减少传统引线框架材料的使用,从而减少资源的浪费并降低

了产品整体厚度,还增加了内部电容器阴极的有效面积,从而增加了产品容量。此外,本发明除了可以制备传统大型尺寸的产品,还可以制备传统方法无法涉及的极微型尺寸的产品,且生产工艺简单、生产成本大幅降低、产品兼具低漏电流、低等效串联电阻、更好的耐高温特性、更好的耐高温高湿特性以及更好的耐纹波电流特性等优点。

90.显然,上述的实施例仅仅是为了更清楚地描述所作的举例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以举例。由此所引申出来的显而易见的变化或变动,仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1