锰酸锂电池干燥方法及干燥装置与流程

1.本发明涉及锰酸锂电池制备技术领域。更具体地说,本发明涉及一种锰酸锂电池干燥方法及干燥装置。

背景技术:

2.锰酸锂电池在常温下,具有寿命长、储存时间长、自放电率低、放电稳定的优点,但是锰酸锂电池要适用于实际应用,就不可避免的需要适应不同的应用环境,不仅要在常温下有这些优点,在低温的条件下也应该能够具有优良性能,并足够安全。因此,如何提升锰酸锂电池的抗温性能值得研究的课题。

技术实现要素:

3.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本发明还有一个目的是提供一种锰酸锂电池干燥方法,可以显著提升锰酸锂电池抗低温性能。

5.提供一种锰酸锂电池干燥装置,可以匹配本技术的干燥前处理工序,方便快捷的生产电池。

6.为了实现根据本发明的这些目的和其它优点,提供了一种锰酸锂电池干燥方法,包括以下步骤:

7.步骤一、涂布:将锰酸锂的正极浆料涂布于铝箔上;

8.步骤二、干燥前处理:置于温度为40~50℃、压力为0.12~0.13mpa下处理15~20min,然后以2~3kpa/min的速度降压至常压,再升压至0.12~0.13mpa下,温度保持40~50℃处理30~50min;

9.步骤三、干燥:置于120~150℃下真空干燥18~20h,辊压、切片得正极极片;

10.步骤四、将正极极片和负极极片、隔膜、电解液组装为铝壳电池。

11.优选的是,锰酸锂正极浆料的制备方法为:将锰酸锂、导电剂、粘结剂按质量比92~93:3~4:4于n

‑

甲基吡咯烷酮中调浆,正极浆料的粘度为7250~8250us/cm。

12.优选的是,还包括制备负极浆料,其包括:将石墨、导电剂、碳钠米管、粘结剂按质量比为93:3:1:3于纯水中调浆,负极浆料的粘度为2250~3250us/cm。

13.优选的是,石墨由粒径分别为60~80目、100~120目、160~180目按质量比为25:30:45混合得到。

14.优选的是,导电剂为super

‑

p。

15.优选的是,隔膜为聚乙烯单层膜。

16.提供一种锰酸锂电池干燥装置,包括:

17.箱体,其上设有进气管、排气管、封闭门,所述进气管用于与氮气供给部连通,所述进气管和所述排气管上均设有阀门;

18.压力检测机构,其用于检测所述箱体内的压力;

19.加热机构,其设置于所述箱体内;

20.温度检测机构,其用于检测所述箱体内的温度。

21.优选的是,还包括多个隔层,多个隔层水平间隔设置于所述箱体内。

22.优选的是,还包括抽气机构,其包括设置于所述箱体上的抽气管和与所述抽气管连通的抽气泵,所述抽气管上设有抽气泵。

23.本发明至少包括以下有益效果:

24.第一、干燥前处理的反复加压和控温处理可以使正极浆料的各粒子排布更细密,且由于采用氮气加压的方式,使各粒子在受压压紧时的力道均匀,提升了粒子分布的均匀性,从而,在干燥后,外界温度改变时,正极浆料的各粒子形态和排布由于温度变化时,是均匀适应性改变,整体影响减小,从而减少由于温度改变而造成的放电容量变化的问题缺陷。

25.第二、大电流放电时,锰酸锂动力电池存在极化现象。因为在大电流放电时,正极电子流入电极的速度大,会造成电子的积累,但负极锂离子流出的速度没有增大,会造成锂离子的积累,从而导致正极电位负向移动,负极电位正向移动,打破原来的平衡状态,即导致电池极化。而在负极浆料中添加碳纳米管后,碳纳米管的空间结构通畅,有助于负极锂离子的流出,从而减少锂离子的积累,减少电池极化程度,最终可以提升大电流放电的放电容量。

26.第三、石墨的粒径会影响锰酸锂动力电池循环放电质量。石墨的粒径在80~100目和120~180目两个范围内的组合,对电池循环放电的保持率有不利影响,而60~80目、100~120目、160~180目组合,对电池循环放电的保持率有显著提升。

27.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

28.图1为本发明的其中一种技术方案的所述干燥装置的正面结构示意图;

29.图2为本发明其中一种技术方案的所述干燥装置的背面结构示意图。

具体实施方式

30.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

31.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本发明的描述中,术语指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.<实施例1>

33.锰酸锂电池干燥方法,包括以下步骤:

34.步骤一、涂布:将锰酸锂的正极浆料涂布于铝箔上,湿涂厚度为200μm,铝箔厚度为15μm;

35.将负极浆料涂布于铜箔上,湿涂厚度为200μm,铜箔厚度为15μm;

36.步骤二、干燥前处理:将涂布有正极浆料的铝箔置于温度为40℃、压力为0.12mpa下处理15min,然后以2kpa/min的速度降压至常压,再升压至0.12mpa下,温度保持40℃处理30min;

37.步骤三、干燥:将干燥前处理后的具有正极浆料的铝箔置于120℃下真空干燥18h,辊压,至正极极片的压实密度为2.3g/cm3,切片得正极极片;

38.将涂布有负极浆料的铜箔置于温度为90℃下真空干燥18h,辊压,至负极极片的压实密度为1.3g/cm3,切片得负极极片;

39.步骤四、将切片好的正极极片和负极极片、隔膜、电解液组装为铝壳电池。

40.其中,锰酸锂正极浆料的制备方法为:将锰酸锂、导电剂、粘结剂按质量比92:4:4于n

‑

甲基吡咯烷酮中调浆均匀,正极浆料的粘度为7250us/cm;

41.负极浆料的制备方法为:将石墨、导电剂、粘结剂按质量比为91:5:4于纯水中调浆均匀,负极浆料的粘度为2250us/cm,石墨由粒径为60目以下。

42.导电剂采用super

‑

p,隔膜采用聚乙烯单层膜,电解液为lipf6/ec(1mol/l)+emc+dec,且体积比1:1:1,用量为30g;

43.化成制度为:

44.1000ma恒流充电至电荷电量的55%,然后1000ma恒流放电至3.2v,再1000ma恒流充电至电荷电量的70%,然后1000ma恒流放电至4v。

45.<实施例2>

46.锰酸锂电池干燥方法,包括以下步骤:

47.步骤一、涂布:将锰酸锂的正极浆料涂布于铝箔上,湿涂厚度为200μm,铝箔厚度为15μm;

48.将负极浆料涂布于铜箔上,湿涂厚度为200μm,铜箔厚度为15μm;

49.步骤二、干燥前处理:将涂布有正极浆料的铝箔置于温度为50℃、压力为0.13mpa下处理20min,然后以3kpa/min的速度降压至常压,再升压至0.13mpa下,温度保持50℃处理50min;

50.步骤三、干燥:将干燥前处理后的具有正极浆料的铝箔置于150℃下真空干燥20h,辊压,至正极极片的压实密度为2.3g/cm3,切片得正极极片;

51.将涂布有负极浆料的铜箔置于温度为90℃下真空干燥18h,辊压,至负极极片的压实密度为1.3g/cm3,切片得负极极片;

52.步骤四、将切片好的正极极片和负极极片、隔膜、电解液组装为铝壳电池。

53.其中,锰酸锂正极浆料的制备方法为:将锰酸锂、导电剂、粘结剂按质量比93:3:4于n

‑

甲基吡咯烷酮中调浆均匀,正极浆料的粘度为8250us/cm;

54.负极浆料的制备方法为:将石墨、导电剂、粘结剂按质量比为94:2:4于纯水中调浆均匀,负极浆料的粘度为3250us/cm,石墨由粒径为60目以下。

55.导电剂采用super

‑

p,隔膜采用聚乙烯单层膜,电解液为lipf6/ec(1mol/l)

56.+emc+dec,且体积比1:1:1,用量为30g;

57.化成制度为:

58.1000ma恒流充电至电荷电量的55%,然后1000ma恒流放电至3.2v,再1000ma恒流充电至电荷电量的70%,然后1000ma恒流放电至4v。

59.<实施例3>

60.锰酸锂电池干燥方法,包括以下步骤:

61.步骤一、涂布:将锰酸锂的正极浆料涂布于铝箔上,湿涂厚度为200μm,铝箔厚度为15μm;

62.将负极浆料涂布于铜箔上,湿涂厚度为200μm,铜箔厚度为15μm;

63.步骤二、干燥前处理:将涂布有正极浆料的铝箔置于温度为45℃、压力为0.12mpa下处理18min,然后以2kpa/min的速度降压至常压,再升压至0.12mpa下,温度保持45℃处理40min;

64.步骤三、干燥:将干燥前处理后的具有正极浆料的铝箔置于140℃下真空干燥18h,辊压,至正极极片的压实密度为2.3g/cm3,切片得正极极片;

65.将涂布有负极浆料的铜箔置于温度为90℃下真空干燥18h,辊压,至负极极片的压实密度为1.3g/cm3,切片得负极极片;

66.步骤四、将切片好的正极极片和负极极片、隔膜、电解液组装为铝壳电池。

67.其中,锰酸锂正极浆料的制备方法为:将锰酸锂、导电剂、粘结剂按质量比93:3:4于n

‑

甲基吡咯烷酮中调浆均匀,正极浆料的粘度为8000us/cm;

68.负极浆料的制备方法为:将石墨、导电剂、粘结剂按质量比为93:3:4于纯水中调浆均匀,负极浆料的粘度为3000us/cm,石墨由粒径为60目以下。

69.导电剂采用super

‑

p,隔膜采用聚乙烯单层膜,电解液为lipf6/ec(1mol/l)+emc+dec,且体积比1:1:1,用量为30g;

70.化成制度为:

71.1000ma恒流充电至电荷电量的55%,然后1000ma恒流放电至3.2v,再1000ma恒流充电至电荷电量的70%,然后1000ma恒流放电至4v。

72.<实施例4>

73.锰酸锂电池干燥方法同实施例3,其中,不同的是,在负极浆料中添加碳钠米管,即负极浆料的制备方法为:将石墨、导电剂、碳纳米管、粘结剂按质量比为93:3:1:3于纯水中调浆均匀,负极浆料的粘度为3000us/cm。

74.石墨由粒径分别为60~80目、100~120目、160~180目按质量比为25:30:45混合得到。

75.<实施例5>

76.锰酸锂电池干燥方法同实施例3,其中,不同的是,石墨由粒径分别为60~80目、100~120目、160~180目按质量比为25:30:45混合得到。

77.<对比例1>

78.锰酸锂电池干燥方法同实施例3,其中,不同的是,不进行步骤二的干燥前处理,即对涂布有正极浆料的铝箔直接干燥,置于140℃下真空干燥18h,辊压,至正极极片的压实密度为2.3g/cm3,切片得正极极片。

79.<对比例2>

80.锰酸锂电池干燥方法同实施例3,其中,不同的是,石墨由粒径为60~180目。

81.<对比例3>

82.锰酸锂电池干燥方法同实施例3,其中,不同的是,石墨由粒径分别为80~100目和

120~180目按质量比为40:60混合得到。

83.<电池性能检测>

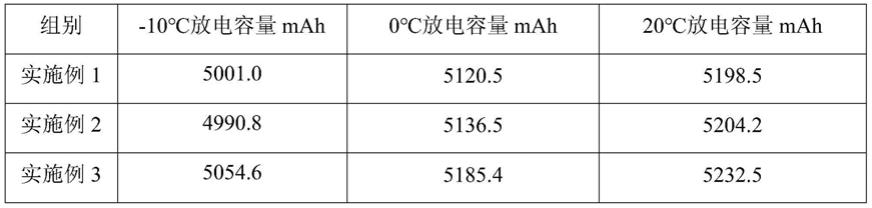

84.1、温度对放电容量的影响

85.将实施例1~5、对比例1制备好的锰酸锂电池,分别置于

‑

10℃、0℃、20℃下,以0.5c测试其放电容量,结果如表1所示:

86.表1温度对放电容量的影响

[0087][0088][0089]

由表1可以看出,低温对锰酸锂电池的放电容量具有显著影响,由实施例3(正极浆料涂布于铝箔上后,进行过干燥前处理)与对比例1(正极浆料涂布于铝箔上后,未进行干燥前处理,而是直接进行干燥)的数据可以看出,干燥前处理(将涂布有正极浆料的铝箔置于温度为40~50℃、压力为0.12~0.13mpa下处理15~20min,然后以2~3kpa/min的速度降压至常压,再升压至0.12~0.13mpa下,温度保持40~50℃处理30~50min;)不仅可以提升绝对的放电容量,而且受低温的影响也显著降低,实施例3制备的电池在0℃时,其放电容量仅比20℃降低了0.9%,即保持率为99.1%,在

‑

10℃时,其放电容量仅比20℃时降低了3.4%,即保持率达96.6%,而对比例1制备的电池在0℃时,其放电容量比20℃降低了1.9%,即保持率为98.1%,在

‑

10℃时,其放电容量仅比20℃时降低了5.3%,即保持率达94.7%,即干燥前处理可以显著提升锰酸锂电池抗低温性能。

[0090]

分析原因有可能是干燥前处理的反复加压和控温处理可以使正极浆料的各粒子排布更细密,且由于采用氮气加压的方式,使各粒子在受压压紧时的力道均匀,提升了粒子分布的均匀性,从而,在干燥后,外界温度改变时,正极浆料的各粒子形态和排布由于温度变化时,是均匀适应性改变,整体影响减小,从而减少由于温度改变而造成的放电容量变化的问题缺陷。

[0091]

2、倍率性能

[0092]

分别以0.5c、2c、5c放电测试实施例1~5制备的锰酸锂电池的倍率性能,结果如表2所示:

[0093]

表2锰酸锂电池的倍率测试结果

[0094][0095][0096]

由表2数据可以看出,实施例1~5制备的电池以2c放电时,放电容量比0.5c时的保持率均达到95.8%以上,而以5c放电时,放电容量下降明显。

[0097]

由实施例3(负极浆料中不含碳纳米管)和实施例4(负极浆料中含碳纳米管)比较可知,5c放电时,实施例3的保持率为88.1%,而实施例4的保持率为91.4%,实施例4的电池放电容量下降的量显著减少,说明负极浆料中增加碳纳米管,可以显著提升大电流放电时的放电容量。

[0098]

分析原因:大电流放电时,锰酸锂动力电池存在极化现象。因为在大电流放电时,正极电子流入电极的速度大,会造成电子的积累,但负极锂离子流出的速度没有增大,会造成锂离子的积累,从而导致正极电位负向移动,负极电位正向移动,打破原来的平衡状态,即导致电池极化。而在负极浆料中添加碳纳米管后,碳纳米管的空间结构通畅,有助于负极锂离子的流出,从而减少锂离子的积累,减少电池极化程度,最终可以提升大电流放电的放电容量。

[0099]

3、电池循环容量测试

[0100]

1c电流倍率分别测试实施例1~5和对比例2、3制备的锰酸锂电池的容量及循环性能,结果如下表所示:

[0101]

表3石墨粒径组合对锰酸锂电池的容量及循环性能的影响

[0102]

组别100次容量保持率%200次容量保持率%300次容量保持率%实施例197.894.091.2实施例297.093.291.0实施例397.693.891.5实施例497.493.991.4实施例598.194.692.7对比例297.293.391.0对比例396.992.790.6

[0103]

实施例1~5和对比例1、2制备的锰酸锂动力电池经过300次循环后,容量保持率为90%以上,衰减率低于10%,符合gb/t18287

‑

2000国家标准;

[0104]

由表3中实施例3(石墨粒径为60目以下)和实施例5(石墨由粒径分别为60~80目、100~120目、160~180目组合得到)的数据比较可知,石墨的粒径会影响锰酸锂动力电池循环放电质量。

[0105]

由实施例5和对比例2、3的数据比较可知,石墨的粒径在80~100目和120~180目

两个范围内的组合,对电池循环放电的保持率有不利影响,而60~80目、100~120目、160~180目组合,对电池循环放电的保持率有显著提升。

[0106]

如图1~2所示,锰酸锂电池干燥装置,包括:

[0107]

箱体1,其上设有进气管5、排气管4、封闭门2,所述进气管5用于与氮气供给部连通,所述进气管5和所述排气管4上均设有阀门;

[0108]

压力检测机构,其用于检测所述箱体1内的压力;

[0109]

加热机构,其设置于所述箱体1内;

[0110]

温度检测机构,其用于检测所述箱体1内的温度。

[0111]

在上述技术方案中,将涂布好正极浆料的铝箔水平放置于预热好的箱体1内,开启进气管5和排气管4,当空气排出到一定值时,关闭排气管4,箱体1内压力上升,当达到预设压力值时,停止充气,按照预设工艺进行干燥前处理。因此,可以匹配本技术的干燥前处理工序,方便快捷的生产电池。

[0112]

在另一种技术方案中,还包括多个隔层3,多个隔层3水平间隔设置于所述箱体1内。多层设置可以增大箱体1的空间利用率。

[0113]

在另一种技术方案中,还包括抽气机构,其包括设置于所述箱体1上的抽气管6和与所述抽气管6连通的抽气泵,所述抽气管6上设有抽气泵。可以将真空干燥这一工序在箱体1内直接完成,而节约操作流程,节约时间,提高生产效率。当干燥前处理工序完成后,可以关闭进气管5,开启抽气管6和加热机构,实现真空干燥。

[0114]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1