一种电力电缆及其制备方法与流程

1.本发明涉及电缆技术领域,尤其涉及一种电力电缆及其制备方法。

背景技术:

2.电缆的应用非常的广,常见的主要应用在电力系统、信息传输系统等,电力信息的电缆包括市话电缆、电视电缆,光线缆等。而在我国,基础设施建设不断投入,电力电缆的需求日益增加。不同的地区对电力电缆有着不同的性能要求,如在工厂、船舶或者地下施工场所,由于环境比较潮湿,很容易造成电缆腐蚀老化,存在安全隐患。

3.目前针对电缆防潮的方式主要是通过设置阻水层来防止环境中的潮气侵入到电缆内部,然而设置阻水层一方面会增加电缆的厚度,使得散热性差,另一方面随着电缆的长期使用,阻水层很容易遭受到破坏,从而使得电缆的阻水效果变差,减少了电缆的使用寿命。

4.鉴于上述问题的存在,本设计人基于从事此类产品工程应用多年丰富的实务经验及专业知识,积极加以研究创新,以期创设一种线缆标签张贴装置,使其更具有实用性。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种电力电缆及其制备方法,用于改善电缆的散热性能和防潮性能。

6.为了达到上述目的,本发明所采用的技术方案是:一种电力电缆,包括:遇热膨胀条;围绕所述遇热膨胀条设置的多个缆芯;包覆在多个所述缆芯外侧的内绝缘护套,所述内绝缘护套上设置有贯穿的通气孔;包覆在所述内绝缘护套外侧的外绝缘护套;设置在所述内绝缘护套和所述外绝缘护套之间的多个吸水膨胀条;其中,多个所述吸水膨胀条向内挤压所述内绝缘护套,使相邻所述缆芯外侧的内绝缘护套与所述外绝缘护套之间形成通道。

7.进一步地,所述缆芯包括导体和包覆在所述导体外侧的绝缘层。

8.进一步地,所述绝缘层外侧设置有弹性网格层。

9.进一步地,所述弹性网格层包括多个沿导体长度方向延伸的第一筋条和螺旋状结构的第二筋条,所述第二筋条缠绕在所述绝缘层外部,且与各所述第一筋条进行连接。

10.进一步地,所述绝缘层的外表面上设置有多个沿导体长度方向延伸的第一凹槽和螺旋状结构的第二凹槽,所述第一筋条成型在所述第一凹槽内,所述第二筋条成型在所述第二凹槽内。

11.进一步地,所述内绝缘护套外侧表面粘附有纱线。

12.进一步地,所述吸水膨胀条横截面为圆形。

13.进一步地,所述内绝缘护套和所述外绝缘护套之间还设置有阻水层。

14.一种电力电缆的制备方法,包括:s1:将遇热膨胀条连同多个缆芯进行绞合成型,得到预成型体;s2:在预成型体外侧挤包一层内绝缘护套;s3:对内绝缘护套进行加工,使其局部表面成型若干个通气孔;s4:将吸水膨胀条紧压在内绝缘护套外侧,得到紧压体,并在紧压体外侧挤包一层外绝缘护套。

15.进一步地,所述缆芯成型步骤包括:将导体进行牵拉前进,并在所述导体行进路径上依次设置有第一工序、第二工序和第三工序;其中,所述第一工序为通过挤出工艺在导体外侧包覆绝缘层;所述第二工序包括采用在绝缘层外侧设置位置固定的第一滚轮来成型与导体等长的第一凹槽,采用绕所述导体环形运动的第二滚轮来成型螺旋状的第二凹槽;所述第三工序包括对膨胀材料的原料进行加热并通过注入装置向所述第一凹槽和所述第二凹槽内注入未成型的膨胀材料,膨胀材料随着导体向前输送,冷却后成型在所述第一凹槽和所述第二凹槽内。

16.本发明的有益效果为:一、通过在电力电缆内部设置遇热膨胀条,当缆芯的温度升高时,遇热膨胀条将周围的缆芯朝向外周顶开,使多根缆芯的表面不再发生接触,从而避免了接触部分会聚集温度的现象,加快了散热;二、通过在多根缆芯外侧设置内绝缘护套,内绝缘护套上设置通气孔,当缆芯温度过高时,遇热膨胀条自身热变形,将周围的缆芯朝向外周顶开,此时,也将包裹在多个缆芯外侧的内绝缘护套撑开,将通气孔的张开程度进一步扩大,从而使内绝缘护套内、外侧的热气体进行导通,利于均匀散热;三、通过设置吸水膨胀条可以有效吸附进入到电缆内部的潮气,吸水膨胀条采用吸水膨胀橡胶材质,当吸附一定量的潮气后,吸水膨胀条会体积膨胀,从而堵住通气孔,避免潮气进一步扩散到缆芯处,起到了防潮效果。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

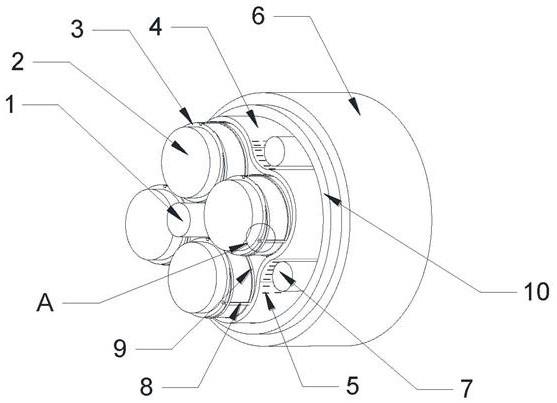

18.图1为本发明实施例中电力电缆的结构示意图;图2为本发明实施例中a处放大图;图3为本发明实施例中电力电缆的横截面图。

19.附图标记:1、遇热膨胀条;2、导体;3、绝缘层;4、内绝缘护套;5、通气孔;6、外绝缘护套;7、吸水膨胀条;8、第一筋条;9、第二筋条;10、阻水层。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一 个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元 件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用 的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目 的,并不表示是唯一的实施方式。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术 领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术 语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的 术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

23.实施例一如图1至图3所示,本实施例提供了一种电力电缆,包括:遇热膨胀条1;围绕遇热膨胀条1设置的多个缆芯;包覆在多个缆芯外侧的内绝缘护套4,内绝缘护套4上设置有贯穿的通气孔5;包覆在内绝缘护套4外侧的外绝缘护套6;设置在内绝缘护套4和外绝缘护套6之间的多个吸水膨胀条7;其中,多个吸水膨胀条7向内挤压内绝缘护套4,使相邻缆芯外侧的内绝缘护套4与外绝缘护套之间形成通道。

24.如图1和2所示,电缆的中心轴线上设置遇热膨胀条1,遇热膨胀条1的外侧围绕布设多根绝缘的缆芯,缆芯采用绞合或者共挤的方式与遇热膨胀条1进行贴合,遇热膨胀条1选用随着温度变化可自身发生高形变量的橡胶材质,当缆芯的温度升高时,遇热膨胀条1将周围的缆芯朝向外周顶开,使多根缆芯表面不再发生接触,从而避免接触部分会聚集温度,对缆芯的绝缘层造成破坏,在遇热膨胀条1和缆芯绞合或者共挤成缆后,采用内绝缘护套4来进行包裹,内绝缘护套采用弹性材质制成,内绝缘护套4上设置贯穿的通气孔5,通气孔5在常态下处于闭合状态,当缆芯温度过高时,遇热膨胀条1自身热变形,将周围的缆芯朝向外周顶开,此时,也将包裹在多个缆芯外侧的内绝缘护套4撑开,将通气孔5的张开程度进一步扩大,从而使内绝缘护套4内、外侧的热气体进行导通,利于均匀散热,本发明中还在内绝缘护套4外侧设置外绝缘护套6,外绝缘护套6采用聚乙烯或者聚烯烃材质均可,主要是起到对电缆内层结构的保护作用,具有抗老化、绝缘的效果,其中在内绝缘护套4和外绝缘护套6之间设置有多个吸水膨胀条7,多个吸水膨胀条7采用绞合或者共挤的方式与内绝缘层4进行进一步成缆,从图中可以看出,吸水膨胀条7是成型在相邻两个缆芯之间的间隙中,这样一方面有利于电缆的圆整度,另一方面,通过设置吸水膨胀条7可以对进入到电缆内部的潮气进行吸附,然后通过导体的放热来对水分进行加热,使其向外挥发出去,其中径向的潮气能够进入到缆芯内部大致可以分为两种情况,一种的外层的外绝缘护套6发生破损,另一种是年久使用下,外绝缘护套6发生老化,从而在表面产生裂缝,通过设置吸水膨胀条7可以有效吸附进入到电缆内部的潮气,吸水膨胀条7采用吸水膨胀橡胶材质,当吸附一定量的潮气后,吸水膨胀条7会体积膨胀,从而堵住通气孔5,避免潮气进一步扩散到缆芯处,起到了防潮效果,即使内部的内绝缘护套4也等同外绝缘护套6发生破损,吸水膨胀条7也会由于自身亲水的特性,将内绝缘护套4内的潮气吸附到自身上,也能起到防潮效果。总体来说,本发明

提供的电缆具备良好的防潮效果和散热效果,而且通过设置的遇热膨胀条1能够根据热量变化来调节电缆的整体散热性,使缆芯处于一个恒定的范围,避免温度过高或者过低影响到导体的导电性。

25.更具体的,缆芯包括导体2和包覆在导体2外侧的绝缘层3,导体2可以采用单芯的铜导体或者铝导体,也可以采用多芯绞合的铜导体或者铝导体,只要保证外周的圆整度即可,采用铜导体电阻率低,导电性要更好,采用铝导体成本低而且更加轻量化,根据实际情况选择即可,绝缘层3采用低烟无卤的聚烯烃或者聚乙烯材质,具备优异的绝缘性以及抗老化性能,能够长期使用,提高了电缆的使用寿命。

26.作为上述实施例的优选,为了能使导体2更加均匀散热以及能对导体2起到抗冲击保护作用,绝缘层3外侧设置有弹性网格层,弹性网格层由多个筋条构成。

27.本发明中在导体2和绝缘层3之间设置有弹性网格层,弹性网格层采用低膨胀系数的遇热膨胀橡胶制成,弹性网格层将绝缘层3和内绝缘护套4间隔开,从绝缘层3上散发出来的热量会在网格内部混合均匀,从而保证导体2产生的热量能够均匀的朝向内绝缘护套4上散去,避免了热量集中的现象,而且由于弹性网格层的加入,进一步地增加了对导体2的抗冲击保护,通过弹性网格层自身发生形变可以减少导体的挤压变形和冲击受损。

28.如图1所示,为了方便加工,弹性网格层包括多个沿导体2长度方向延伸的第一筋条8和螺旋状结构的第二筋条9,第二筋条9缠绕在绝缘层3外部,且与各第一筋条8进行连接。

29.为了方便弹性网格层加工成型,绝缘层3的外表面上设置有多个沿导体长度方向延伸的第一凹槽和螺旋状结构的第二凹槽,所述第一筋条8成型在所述第一凹槽内,所述第二筋条9成型在所述第二凹槽内。

30.为了能够将电缆内部的潮气快速传到吸水膨胀条7上,内绝缘护套4外侧表面粘附有纱线,纱线具有好的吸水性,纱线与吸水膨胀条7贴合,能够将吸附的水渗透到吸水膨胀条7上,进一步提升了阻断潮气的效果。

31.作为上述实施例的优选,吸水膨胀条7采用吸水膨胀橡胶材质,且横截面为圆形。圆形结构的吸水膨胀条7一方面是为了方便加工,另一方面是在未吸水时,自身不会对通气孔5造成干扰。

32.为了进一步地增强电缆的防水效果,内绝缘护套4和外绝缘护套6之间还设置有阻水层10,阻水层10的厚度小于外绝缘护套6的厚度,阻水层10采用高密度的聚乙烯或者聚烯烃材质,阻水效果好。

33.实施例二本实施例提供了一种电力电缆的制备方法,包括:s1:将遇热膨胀条1连同多个缆芯进行绞合成型,得到预成型体;s2:在预成型体外侧挤包一层内绝缘护套4;s3:对内绝缘护套4进行加工,使其局部表面成型若干个通气孔;s4:将吸水膨胀条7紧压在内绝缘护套4外侧,得到紧压体,并在紧压体外侧挤包一层外绝缘护套6。

34.具体的,将遇热膨胀条1连同多个缆芯通过绞线机进行绞合成型,得到预成型体,紧接着在预成型体外侧挤包一层内绝缘护套4,然后在内绝缘护套4不接触缆芯的表面进行

切口加工,使内绝缘层3护套表面形成贯穿的通气孔5,之后将吸水膨胀7紧压在内绝缘护套4外侧,得到紧压体,并在紧压体外侧挤包一层外绝缘护套6,经过水冷后,将制得的电缆缠绕在收卷装置上,完成整个加工过程。

35.作为上述实施例的优选,缆芯成型步骤包括:将导体2进行牵拉前进,并在所述导体2行进路径上依次设置有第一工序、第二工序和第三工序;其中,所述第一工序为通过挤出工艺在导体2外侧包覆绝缘层3;所述第二工序包括采用在绝缘层3外侧设置位置固定的第一滚轮来成型与导体2等长的第一凹槽,采用绕所述导体2环形运动的第二滚轮来成型螺旋状的第二凹槽;所述第三工序包括对膨胀材料的原料进行加热并通过注入装置向所述第一凹槽和所述第二凹槽内注入未成型的膨胀材料,膨胀材料随着导体2向前输送,冷却后成型在所述第一凹槽和所述第二凹槽内。

36.具体的,导体2通过牵引辊进行牵拉使其前进,在导体2的行进路径上依次设置是有第一工序、第二工序和第三工序,其中,第一工序是通过设置橡胶挤出机来在导体2的外侧包覆一层绝缘层3,绝缘层3刚被挤出时,还没有完全成型,此时,设置第二工序来在绝缘层3和导体2之间加工出用于容置弹性网格层的空间, 第二工序包括设置有三个位置固定且能自身转动的第一滚轮,第一滚轮贴合绝缘层3的外表面设置,第一滚轮在绝缘层3向前输送时,会在绝缘层3外表面碾压成型一个与导体2等长的第一凹槽,同时以导体2为中心圆周等距排布,还设置有一个可绕导体2环形运动的第二滚轮,第二滚轮在导体2向前输送时,会在绝缘层3外表面碾压成型一个螺旋状的第二凹槽,引入第三工序来向第一凹槽和第二凹槽内注入膨胀材料的原料,膨胀材料的原料在通过加热装置加热成胶状,再通过注入装置向第一凹槽和第二凹槽内注入未冷却的膨胀材料,膨胀材料随着导体2向前输送,冷却后成型在第一凹槽和第二凹槽内部,形成网状结构,其中在注入过程中,会存在少量胶状膨胀材料的流淌到绝缘层3外表面的其他位置,成型后继续组成网状结构,形成更细小的间隙空间,更能均匀传热。

37.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1