显示面板的制备方法与流程

1.本技术涉及显示技术领域,具体涉及一种显示面板的制备方法。

背景技术:

2.oled(organic light

‑

emitting diode,有机发光二极管)作为新一代的固态自发光显示技术,相较于液晶显示具有超薄、响应度高、对比度高、功耗低等优势,近几年产业化速度突飞猛进。

3.目前oled发光器件的制造工艺主要是采用蒸镀工艺,在中小尺寸的oled面板蒸镀工艺中,直接采用机械手搬运基板,此时基板的下垂量可控,不需要辅助治具。然而,如图1所示,在大尺寸oled基板蒸镀制造过程中,采用卡盘吸附固化胶103的方式对设置有oled部分功能层102的基板101进蒸镀段前进行运载时,为保证基板与卡盘的黏合强度,需要对基板背面做清洁处理,目前一般采用等离子表面处理工艺,但是此时基板在蒸镀前已完成部分发光功能层的制作,等离子表面处理工艺不仅对基板背面有清理作用,同也会对基板正面(成膜面)产生损伤,进而影响显示面板的发光效果。

4.因此,亟需一种显示面板的制备方法以解决上述技术问题。

技术实现要素:

5.本技术实施例提供一种显示面板的制备方法,以改善当前显示面板在对基板进行蒸镀时部分发光功能层受损的技术问题。

6.本技术实施例提供一种显示面板的制备方法,所述方法包括:

7.在衬底基板的第一侧形成第一发光功能部;

8.在所述衬底基板与所述第一侧相对的第二侧形成牺牲层;

9.在所述牺牲层上设置卡盘,以使所述卡盘与所述牺牲层粘合;

10.在所述第一发光功能部上形成第二发光功能部;

11.将所述卡盘与所述衬底基板分离。

12.可选的,在本技术的一些实施例中,所述在所述牺牲层上设置卡盘,所述卡盘与所述牺牲层粘合的步骤还包括:

13.在所述牺牲层上远离所述衬底基板的一侧形成胶粘层;

14.对所述胶粘层进行层压或热压处理;

15.在所述胶粘层上设置卡盘,所述卡盘与所述胶粘层粘合。

16.可选的,在本技术的一些实施例中,所述牺牲层的材料包括光感聚合物或者热感聚合物,所述胶粘层的材料包括醛类化合物。

17.可选的,在本技术的一些实施例中,所述牺牲层的材料包括酚醛聚合物。

18.可选的,在本技术的一些实施例中,所述将所述卡盘与所述衬底基板分离的步骤还包括:

19.采用第一光线对所述牺牲层进行光照处理,使所述牺牲层解离;

20.将所述卡盘与所述衬底基板分离。

21.可选的,在本技术的一些实施例中,所述第一光线的波长为400nm。

22.可选的,在本技术的一些实施例中,所述将所述卡盘与所述衬底基板分离的步骤还包括:

23.采用热辐射对所述牺牲层进行处理,使所述牺牲层的粘合强度下降;

24.将所述卡盘与所述衬底基板分离。

25.可选的,在本技术的一些实施例中,所述在所述衬底基板与所述第一侧相对的第二侧形成牺牲层的步骤包括:

26.利用网印、打印、涂布以及热压中的任意一种工艺,在所述衬底基板与所述第一侧相对的第二侧形成所述牺牲层。

27.可选的,在本技术的一些实施例中,所述在衬底基板的第一侧形成第一发光功能部的步骤包括:

28.在衬底基板的第一侧形成空穴注入层;

29.在所述空穴注入层上形成空穴传输层;

30.在所述空穴传输层上形成发光材料层,所述空穴注入层、所述空穴传输层以及所述发光材料层构成第一发光功能部。

31.可选的,在本技术的一些实施例中,所述在所述第一发光功能部上形成第二发光功能部的步骤包括:

32.在所述第一发光功能部上形成电子传输层;

33.在所述电子传输层上形成电子注入层;

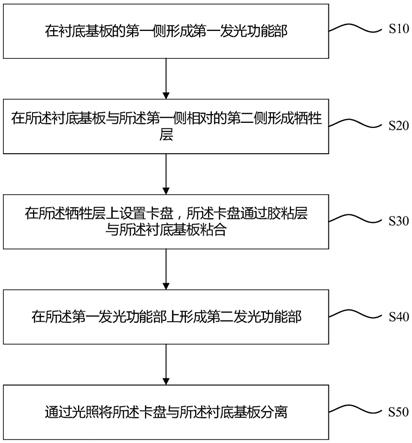

34.在所述电子注入层上形成阴极层,所述电子传输层、所述电子注入层以及所述阴极层构成第二发光功能部。

35.本技术实施例提供一种显示面板的制备方法;该制备方法包括:在衬底基板的第一侧形成第一发光功能部,在所述衬底基板与所述第一侧相对的第二侧形成牺牲层,在所述牺牲层上设置卡盘,以使所述卡盘与所述牺牲层粘合,在所述第一发光功能部上形成第二发光功能部,将所述卡盘与所述衬底基板分离;上述显示面板的制备方法通过物理或者化学手段改变所述牺牲层的特性,使所述牺牲层与衬底基板脱离,避免了对衬底基板进行运载时采用等离子表面处理工艺而导致对显示面板的部分发光功能层产生损伤,同时解决了大尺寸显示面板因为基板下垂引起的破片、显示亮度不均匀等问题,进一步提升了显示面板的产品良率。

附图说明

36.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1为当前技术提供的显示面板的制备方法的结构示意图;

38.图2为本技术第一实施例提供的显示面板的制备方法流程图;

39.图3a

‑

3e为本技术第一实施例提供的显示面板的制备方法结构示意图;

40.图4为本技术第二实施例提供的显示面板的制备方法流程图;

41.图5a

‑

5e为本技术第二实施例提供的显示面板的制备方法结构示意图。

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

43.本技术实施例针对改善当前显示面板在对基板进行蒸镀时部分发光功能层受损的技术问题,本技术实施例能够解决上述技术问题。

44.请参阅图2至图5e,本技术实施例提供一种显示面板的制备方法,所述方法包括:

45.s10,在衬底基板201的第一侧形成第一发光功能部2021;

46.s20,在所述衬底基板201与所述第一侧相对的第二侧形成牺牲层203;

47.s30,在所述牺牲层203上设置卡盘205,以使所述卡盘205与所述牺牲层203粘合;

48.s40,在所述第一发光功能部2021上形成第二发光功能部2022;

49.s50,将所述卡盘205与所述衬底基板201分离。

50.本技术实施例通过物理或者化学手段改变所述牺牲层203的特性,使所述牺牲层203与衬底基板201脱离,避免了对衬底基板201进行运载时采用等离子表面处理工艺而导致对显示面板的部分发光功能层产生损伤,同时解决了大尺寸显示面板因为基板下垂引起的破片、显示亮度不均匀等问题,进一步提升了显示面板的产品良率。

51.现结合具体实施例对本技术的技术方案进行描述。

52.实施例一

53.如图2所示,为本技术第一实施例提供的显示面板的制备方法流程图;其中,所述方法包括:

54.s10,在衬底基板201的第一侧形成第一发光功能部2021。

55.具体地,所述s10还包括:

56.首先,提供一衬底基板201,所述衬底基板201包括显示区,所述显示区具有多个发光区和多个非发光区,所述发光区和所述非发光区间隔设置。可选的,在本技术的一些实施例中,所述衬底基板201为薄膜晶体管阵列基板。

57.之后,在所述衬底基板201上对应于每一所述发光区内通过喷墨打印工艺形成第一发光功能部2021。其中,所述第一发光功能部2021包括设置于所述衬底基板201第一侧的空穴注入层(hil)、设置于所述空穴注入层上的空穴传输层(htl)以及设置于所述空穴传输层上的发光材料层(eml),如图3a所示。

58.在本技术实施例中,所述空穴注入层的材料为pedot:pss、cupc、f4

‑

tcnq、hatcn、氧化钼、氧化钒、氧化钨、氧化铬、mos2、ws2、mose2、wse2中的一种或多种。

59.在本技术实施例中,所述空穴传输层可选自具有空穴传输能力的有机材料,可以为但不限于n,n

’‑

二苯基

‑

n,n

’‑

(1

‑

萘基)

‑

1,1

’‑

联苯

‑

4,4

’‑

二胺(npb)、n,n

’‑

二苯基

‑

n,n

’‑

二(3

‑

甲基苯基)

‑

1,1

’‑

联苯

‑

4,4

’‑

二胺(tpd)、聚(n,n'双(4

‑

丁基苯基)

‑

n,n'

‑

双(苯基)联苯胺)(poly

‑

tpd)、聚(9,9

‑

二辛基芴

‑

co

‑

n

‑

(4

‑

丁基苯基)二苯胺)(tfb)、聚乙烯咔唑

(pvk)、4,4'

‑

二(9

‑

咔唑)联苯(cbp)、4,4’,4

”‑

三(咔唑

‑9‑

基)三苯胺(tcta)、聚(9,9

‑

二辛基芴

‑

共

‑

双

‑

n,n

‑

苯基

‑

1,4

‑

苯二胺)(pfb)或它们的混合物。

60.在本技术实施例中,所述发光材料层的材料可以优选为为二[2

‑

((氧代)二苯基膦基)苯基]醚(dpepo):双[4

‑

(9,9

‑

二甲基

‑

9,10

‑

二氢吖啶)苯基]硫砜(dmac

‑

dps)。

[0061]

s20,在所述衬底基板201与所述第一侧相对的第二侧形成牺牲层203。

[0062]

具体地,所述s20还包括:

[0063]

利用网印、打印、涂布以及热压中的任意一种工艺,在所述衬底基板201与所述第一侧相对的第二侧形成所述牺牲层203,所述牺牲层203具有一定的粘性,所述牺牲层203的材料包括光感聚合物或者热感聚合物,优选为聚酰亚胺,如图3b所示。

[0064]

在本技术实施例中,所述牺牲层203具有热分解或者光分解功能、或者特定波长吸收分解功能,同时该层具有一定粘性强度。

[0065]

s30,在所述牺牲层203上设置卡盘205,所述卡盘205通过胶粘层204与所述衬底基板201粘合。

[0066]

具体地,所述s30还包括:

[0067]

首先,利用网印、打印、涂布以及热压中的任意一种工艺,在所述牺牲层203上制备胶粘层204,所述胶粘层204的材料包括醛类化合物,优选为聚酰亚胺;之后,在胶粘层204上设置卡盘205(chuck),所述卡盘205通过胶粘层204与所述牺牲层203粘合,所述牺牲层203又与所述衬底基板201粘合,从而使得所述卡盘205与所述衬底基板201粘合,如图3c所示。

[0068]

具体地,所述卡盘205可以承载所述衬底基板201使其以膜面朝下的状态在蒸镀段真空腔体内传送,所述卡盘205的骨架能够分担所述衬底基板201的下垂应力,控制下垂量,同时可以减少所述衬底基板201的翘曲量。

[0069]

s40,在所述第一发光功能部2021上形成第二发光功能部2022。

[0070]

具体地,所述s40还包括:

[0071]

首先,翻转所述衬底基板201,在所述第一发光功能部2021上通过蒸镀工艺形成电子传输层;之后在所述电子传输层上通过蒸镀工艺形成电子注入层;然后,在所述电子注入层上形成阴极层,所述电子传输层、所述电子注入层以及所述阴极层构成第二发光功能部2022,如图3d所示。

[0072]

在本技术实施例中,所述电子注入层包括金属氧化物纳米晶体,所述金属氧化物纳米晶体包括氧化锌、掺杂有镁、铝以及锂中的一种或几种的氧化锌、二氧化钛、二氧化锡中的至少一种;所述电子传输层包括但不仅限于有机小分子材料,所述电子传输层的材料可以优选为1,3,5

‑

三(3

‑

(3

‑

吡啶基)苯基)苯(tm3pypb);所述阴极层为透明或非透明阴极,包括但不仅限于透明金属电极,也可以是金属合金电极,所述阴极层的厚度不大于100nm,所述阴极层的材料可以优选为氟化锂/铝。

[0073]

s50,通过光照将所述卡盘205与所述衬底基板201分离。

[0074]

具体地,所述s50还包括:

[0075]

首先,采用第一光线对所述牺牲层203进行光照处理,使所述牺牲层203解离;其中,所述第一光线的波长为400nm,所述牺牲层203吸收所述第一光线后,所述牺牲层203内部高分子结构的碳碳双键或者碳氧双键发生断裂,从而使所述牺牲层203内部的高分子结构解离,所述牺牲层203与所述衬底基板201之间的附着力下降,进一步实现所述卡盘205与

所述衬底基板201之间的完美分离,如图3e所示。

[0076]

其中,由于所述牺牲层203与所述胶粘层204之间的粘合强度大于所述牺牲层203与所述衬底基板201之间的粘合强度,因此,所述牺牲层203解离后,所述牺牲层203与所述衬底基板201分离。

[0077]

在本技术实施例中,还可以采用镭射工艺对所述牺牲层203进行光照处理,所述镭射工艺射出的光线能够使所述牺牲层203内部高分子结构的碳碳双键或者碳氧双键发生断裂,从而使所述牺牲层203内部的高分子结构解离。

[0078]

针对当前技术的显示面板的制备方法在对基板进蒸镀段前进行运载时导致部分发光功能层产生损伤的技术问题,本技术实施例提供一种显示面板的制备方法,所述方法包括:在衬底基板201的第一侧形成第一发光功能部2021,在所述衬底基板201与所述第一侧相对的第二侧形成牺牲层203,在所述牺牲层203上设置卡盘205,所述卡盘205通过胶粘层204与所述衬底基板201粘合,在所述第一发光功能部2021上形成第二发光功能部2022,将所述卡盘205与所述衬底基板201分离;本技术实施例通过光照手段改变所述牺牲层203的特性,使所述牺牲层203与衬底基板201脱离,避免了对衬底基板201进行运载时采用等离子表面处理工艺而导致对显示面板的部分发光功能层产生损伤,同时也不需要在卡盘205靠近衬底基板201的一侧设置顶拴(pin)来物理分离卡盘205与衬底基板201,降低了破片概率,解决了大尺寸显示面板因为基板下垂引起的破片、显示亮度不均匀等问题,进一步提升了显示面板的产品良率。

[0079]

实施例二

[0080]

如图4所示,为本技术第二实施例提供的显示面板的制备方法流程图;其中,所述方法包括:

[0081]

s10,在衬底基板201的第一侧形成第一发光功能部2021。

[0082]

具体地,所述s10还包括:

[0083]

首先,提供一衬底基板201,所述衬底基板201包括显示区,所述显示区具有多个发光区和多个非发光区,所述发光区和所述非发光区间隔设置。可选的,在本技术的一些实施例中,所述衬底基板201为薄膜晶体管阵列基板。

[0084]

之后,在所述衬底基板201上对应于每一所述发光区内通过喷墨打印工艺形成第一发光功能部2021。其中,所述第一发光功能部2021包括设置于所述衬底基板201第一侧的空穴注入层(hil)、设置于所述空穴注入层上的空穴传输层(htl)以及设置于所述空穴传输层上的发光材料层(eml),如图5a所示。

[0085]

在本技术实施例中,所述空穴注入层的材料为pedot:pss、cupc、f4

‑

tcnq、hatcn、氧化钼、氧化钒、氧化钨、氧化铬、mos2、ws2、mose2、wse2中的一种或多种。

[0086]

在本技术实施例中,所述空穴传输层可选自具有空穴传输能力的有机材料,可以为但不限于n,n

’‑

二苯基

‑

n,n

’‑

(1

‑

萘基)

‑

1,1

’‑

联苯

‑

4,4

’‑

二胺(npb)、n,n

’‑

二苯基

‑

n,n

’‑

二(3

‑

甲基苯基)

‑

1,1

’‑

联苯

‑

4,4

’‑

二胺(tpd)、聚(n,n'双(4

‑

丁基苯基)

‑

n,n'

‑

双(苯基)联苯胺)(poly

‑

tpd)、聚(9,9

‑

二辛基芴

‑

co

‑

n

‑

(4

‑

丁基苯基)二苯胺)(tfb)、聚乙烯咔唑(pvk)、4,4'

‑

二(9

‑

咔唑)联苯(cbp)、4,4’,4

”‑

三(咔唑

‑9‑

基)三苯胺(tcta)、聚(9,9

‑

二辛基芴

‑

共

‑

双

‑

n,n

‑

苯基

‑

1,4

‑

苯二胺)(pfb)或它们的混合物。

[0087]

在本技术实施例中,所述发光材料层的材料可以优选为为二[2

‑

((氧代)二苯基膦

基)苯基]醚(dpepo):双[4

‑

(9,9

‑

二甲基

‑

9,10

‑

二氢吖啶)苯基]硫砜(dmac

‑

dps)。

[0088]

s20,在所述衬底基板201与所述第一侧相对的第二侧形成牺牲层203。

[0089]

具体地,所述s20还包括:

[0090]

利用网印、打印、涂布以及热压中的任意一种工艺,在所述衬底基板201与所述第一侧相对的第二侧形成所述牺牲层203,如图5b所示。

[0091]

其中,本技术第二实施例提供的牺牲层203的粘性强度远远大于本技术第一实施例提供的牺牲层203,本技术第二实施例提供的所述牺牲层203具有牺牲和胶粘层204双层功能,优选为酚醛聚合物。

[0092]

s30,在所述牺牲层203上设置卡盘205,所述卡盘205通过所述牺牲层203与所述衬底基板201粘合。

[0093]

具体地,所述s30还包括:

[0094]

首先,在所述牺牲层203上设置卡盘205,由于所述牺牲层203具有很大的粘性,所述卡盘205通过所述牺牲层203与所述衬底基板201粘合,如图5c所示。

[0095]

具体地,所述卡盘205可以承载所述衬底基板201使其以膜面朝下的状态在蒸镀段真空腔体内传送,所述卡盘205的骨架能够分担所述衬底基板201的下垂应力,控制下垂量,同时可以减少所述衬底基板201的翘曲量。

[0096]

s40,在所述第一发光功能部2021上形成第二发光功能部2022。

[0097]

具体地,所述s40还包括:

[0098]

首先,翻转所述衬底基板201,在所述第一发光功能部2021上通过蒸镀工艺形成电子传输层;之后在所述电子传输层上通过蒸镀工艺形成电子注入层;然后,在所述电子注入层上形成阴极层,所述电子传输层、所述电子注入层以及所述阴极层构成第二发光功能部2022,如图5d所示。

[0099]

在本技术实施例中,所述电子注入层包括金属氧化物纳米晶体,所述金属氧化物纳米晶体包括氧化锌、掺杂有镁、铝以及锂中的一种或几种的氧化锌、二氧化钛、二氧化锡中的至少一种;所述电子传输层包括但不仅限于有机小分子材料,所述电子传输层的材料可以优选为1,3,5

‑

三(3

‑

(3

‑

吡啶基)苯基)苯(tm3pypb);所述阴极层为透明或非透明阴极,包括但不仅限于透明金属电极,也可以是金属合金电极,所述阴极层的厚度不大于100nm,所述阴极层的材料可以优选为氟化锂/铝。

[0100]

s50,通过热辐射将所述卡盘205与所述衬底基板201分离。

[0101]

具体地,所述s50还包括:

[0102]

首先,采用热辐射工艺对所述牺牲层203进行处理,使所述牺牲层203的粘合强度下降;其中,由于本技术第二实施例提供的牺牲层203的粘性强度远远大于本技术第一实施例提供的牺牲层203,采用镭射工艺或者特定波长照射所述牺牲层203,并不能使所述牺牲层203的粘合强度下降至目标值,因此必须采用热辐射工艺对所述牺牲层203进行处理。

[0103]

具体地,所述牺牲层203吸收所述第一光线后,所述牺牲层203内部高分子结构的碳碳双键或者碳氧双键受热发生断裂,从而使所述牺牲层203粘合强度大大下降,进一步实现所述卡盘205与所述衬底基板201之间的完美分离,如图5e所示。

[0104]

其中,由于所述卡盘205具有一定的吸附能力,所述卡盘205与所述牺牲层203之间的粘合强度大于所述牺牲层203与所述衬底基板201之间的粘合强度,因此,所述牺牲层203

的粘合强度下降后,所述牺牲层203与所述衬底基板201分离。

[0105]

针对当前技术的显示面板的制备方法在对基板进蒸镀段前进行运载时导致部分发光功能层产生损伤的技术问题,本技术实施例提供一种显示面板的制备方法,所述方法包括:在衬底基板201的第一侧形成第一发光功能部2021,在所述衬底基板201与所述第一侧相对的第二侧形成牺牲层203,在所述牺牲层203上设置卡盘205,所述卡盘205通过所述牺牲层203与所述衬底基板201粘合,在所述第一发光功能部2021上形成第二发光功能部2022,将所述卡盘205与所述衬底基板201分离;本技术实施例通过热辐射手段改变所述牺牲层203的特性,使所述牺牲层203的粘合强度大幅度下降,从而将所述卡盘205与衬底基板201脱离,避免了对衬底基板201进行运载时采用等离子表面处理工艺而导致对显示面板的部分发光功能层产生损伤,同时也不需要在卡盘205靠近衬底基板201的一侧设置顶拴(pin)来物理分离卡盘205与衬底基板201,降低了破片概率,解决了大尺寸显示面板因为基板下垂引起的破片、显示亮度不均匀等问题,进一步提升了显示面板的产品良率。

[0106]

相应地,本技术实施例制备的显示面板在车载、手机、平板、电脑及电视产品上具有广阔的应用空间。

[0107]

本技术实施例提供一种显示面板的制备方法;该制备方法包括:在衬底基板201的第一侧形成第一发光功能部2021,在所述衬底基板201与所述第一侧相对的第二侧形成牺牲层203,在所述牺牲层203上设置卡盘205,以使所述卡盘205与所述牺牲层203粘合,在所述第一发光功能部2021上形成第二发光功能部2022,将所述卡盘205与所述衬底基板201分离;上述显示面板的制备方法通过物理或者化学手段改变所述牺牲层203的特性,使所述牺牲层203与衬底基板201脱离,避免了对衬底基板201进行运载时采用等离子表面处理工艺而导致对显示面板的部分发光功能层产生损伤,同时解决了大尺寸显示面板因为基板下垂引起的破片、显示亮度不均匀等问题,进一步提升了显示面板的产品良率。

[0108]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0109]

以上对本技术实施例所提供的一种显示面板及显示装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1