一种软磁复合材料及其制备方法和应用与流程

1.本发明属于磁性功能材料制备技术领域,具体涉及一种软磁复合材料及其制备方法和应用。

背景技术:

2.软磁材料是人类最早开发的磁功能材料。从19世纪末至今,其发展经历了电工纯铁、fe

‑

si合金(硅钢)、fe

‑

ni合金(坡莫合金)、fe

‑

al合金、fe

‑

si

‑

al合金、fe

‑

co合金、软磁铁氧体以及非晶纳米晶合金等体系。目前,硅钢和软磁铁氧体是应用最多的软磁材料,而非晶合金是软磁领域前二十年研究最热门的方向。但是如前所述,硅钢和非晶等软磁合金作为软磁铁芯均具有显著的缺点,铁氧体虽然电阻率高、涡流损耗小、价格低廉,但其饱和磁通密度低、热稳定性差、磁致伸缩系数高。硅钢、铁氧体、非晶三大类传统软磁铁心材料无法满足大功率低损耗低噪声电力电子装备的发展要求。

3.软磁复合材料由于兼具金属磁性材料的高饱和磁通密度、高居里温度、氧化物的高电阻率以及良好的抗饱和能力,逐渐引起国内外研究人员的关注,特别是近五年来随着电力电子设备功率密度的提升和转换效率要求的提高,软磁复合材料开始大量替代开气隙铁心磁路中的硅钢、非晶、铁氧体材料,在新能源和节能领域获得了快速的发展。

4.软磁复合材料是将金属软磁粉末与绝缘介质复合而成的一种新型复合材料,可以作为电感器、电抗器、反激变压器等磁元件的铁心广泛用于电子通讯、工业电源、新能源发电、轨道交通、智能电网等领域。截止目前,软磁复合材料的研究先后经历了铁粉芯、坡莫合金铁芯、钼坡莫粉芯、铁硅铝粉芯、铁硅粉芯、非晶纳米晶粉芯、气雾化铁硅铝粉芯、复合粉芯等阶段。

5.在诸多软磁复合材料中,铁粉芯价格低廉、磁导率频率稳定性较好、直流叠加特性优良,但高频损耗大,且因绝缘介质采用有机树脂而易老化;坡莫合金粉芯具有较高的饱和磁通密度(1.51t),又称高通量粉芯,但存在价格昂贵、磁致伸缩系数较大的缺点;钼坡莫粉芯是在坡莫合金中添加mo制成的,在所有磁粉芯中磁导率范围最广,综合性能最佳,具有良好的温度稳定性、低铁损、低噪声,但存在价格最贵、饱和系统密度较低的缺点;铁硅铝粉的磁致伸缩系数接近0,具有低噪声的优点,饱和磁通密度虽低于铁粉芯,但是铁损比铁粉芯低80%,最大磁导率也较高,价格也低于高通量粉芯和钼坡莫粉芯,仅略高于铁粉芯,是目前性价比较高的软磁复合材料;铁硅粉芯饱和磁通密度最高(1.6~1.9t),抗饱和性能接近铁镍粉芯,成本接近铁硅铝粉芯,因磁致伸缩系数接近于0也具有低噪声的优点,但损耗高于铁镍和铁硅铝粉芯,是强调抗饱和能力和性价比的大功率应用场合目前的首选铁心;非晶纳米晶粉芯由于非晶微晶合金的优异软磁性能而引起人们关注,其优点在于磁导率频率稳定好,在高频仍有较高的磁导率和品质因数,但其缺点在于成形密度低导致有效磁导率不高,且非晶材料的大磁致伸缩缺点在制成软磁复合材料之后仍无法克服,仍存在高噪声的问题;气雾化铁硅铝粉芯是2018年左右发展起来的新型软磁复合材料,其合金成分和铁硅铝粉芯一致,但使用气雾化工艺制备的球形粉末和高电阻率的氧化物绝缘工艺,在保留

了铁硅铝粉芯低损耗低噪声的前提下,大幅提高了其抗饱和能力,成为目前新能源领域磁元件的首选铁心,在10khz甚至更高频率应用范围具有较优的软磁性能。

6.现阶段,国内外的相关研究多集中在降低软磁复合材料的高频损耗、提高磁导率和降低高频噪声的研究领域,满足工频工作要求的材料要求具有低涡流损耗和低噪声的同时还具有低磁致损耗,如何降低软磁复合材料在工频工作区间的磁致损耗和噪声等方面的研究存在空白。此外,现有技术在制备软磁复合材料时,一般会加入磷酸盐类等物质,这类物质加入后会损伤磁粉表面,且也不适合与抗腐蚀能力差的磁粉复配使用。

技术实现要素:

7.因此,本发明要解决的技术问题在于克服现有技术中满足工频工作要求的软磁复合材料磁致损耗高、噪声高等缺陷,从而提供了一种软磁复合材料及其制备方法和应用。

8.为此,本发明提供了以下技术方案。

9.本发明提供了一种制备软磁复合材料的方法,包括以下步骤,

10.(1)采用气雾法对合金原料进行粒度分级,得到合金基体粉末;

11.(2)将绝缘剂和粘结剂加入至步骤(1)得到的所述合金基体粉末中搅拌均匀形成浆料,加热至浆料干燥,得到绝缘层包覆的磁粉;其中,所述绝缘剂包括纳米氧化物悬浮液;所述纳米氧化物悬浮液包括含铅钯的氧化物;

12.(3)对所述绝缘层包覆的磁粉进行液压成型和热处理后得到所述软磁复合材料。

13.所述纳米氧化物悬浮液中含铅钯的氧化物的质量浓度为10

‑

15%。

14.所述合金基体粉末的粒度为100

‑

400目;

15.所述合金基体粉末包括fe、si、al、b、ni、nb、n;

16.以合金基体粉末总原子百分比100%计,fe、si、al、b、ni、nb、n的原子百分比分别用a、b、c、d、e、f和g表示;3.0≤b≤7.0,2≤c≤10,0.1≤d≤0.9,2≤e≤10,0.1≤f≤3,0.1≤g≤5,余量为a。其中,n以sin粉末的形式加入。

17.所述纳米氧化物悬浮液还包括二氧化硅;

18.所述纳米氧化物悬浮液中二氧化硅的质量浓度为5

‑

10%。

19.pbpdo2和/或sio2分散在水中形成纳米氧化物悬浮液;纳米氧化物悬浮物具有高分散性和高吸附性,与磁粉混合,磁粉本身与纳米氧化物不发生反应,便于粉芯产品内部铁磁性组分的用量控制,该绝缘包覆工艺可实现磁粉颗粒的可控均匀绝缘包覆,极大提升了软磁复合材料的电磁性能,大幅降低了损耗。

20.所述软磁复合材料的原料还包括润滑剂;

21.步骤(3)中,所述液压成型之前还包括所述绝缘层包覆的磁粉与所述润滑剂混合均匀的步骤。

22.所述液压成型的压力为1000

‑

2000mpa;

23.所述液压成型的压力为1500mpa。

24.步骤(2),过50

‑

100目粒度筛选后得到绝缘层包覆的磁粉。

25.所述热处理的具体步骤包括,以8

‑

12℃/min的升温速率升温至140

‑

160℃保温8

‑

12min;再以8

‑

12℃/min的升温速率升温至480

‑

520℃保温8

‑

12min;再以8

‑

12℃/min的升温速率升温至650

‑

750℃保温30

‑

50min。

26.本发明还提供了一种上述方法制备得到的软磁复合材料。

27.此外,本发明还提供了一种电抗器,包括上述方法制备得到的软磁复合材料或上述软磁复合材料。

28.本发明技术方案,具有如下优点:

29.1.本发明提供的一种制备软磁复合材料的方法,包括(1)采用气雾法对合金原料进行粒度分级,得到合金基体粉末;(2)将绝缘剂和粘结剂加入至步骤(1)得到的所述合金基体粉末中搅拌均匀形成浆料,加热至浆料干燥,得到绝缘层包覆的磁粉,其中所述绝缘剂包括纳米氧化物悬浮液,所述纳米氧化物悬浮液包括含铅钯的氧化物;(3)对所述绝缘层包覆的磁粉进行液压成型和热处理后得到所述软磁复合材料。该方法制备得到的软磁复合材料具有电阻率高、磁致损耗低、涡流损耗低、噪声小等优点,可以满足工频(50

‑

100hz)工作要求,该软磁复合材料制备得到的电抗器铁心噪声低于45db。

30.以含铅钯的氧化物作为绝缘剂包覆合金基体粉末,可以在合金基体粉末表面生成绝缘层,将粉末包覆,得到绝缘层包覆的磁粉,可以克服现有技术中磷酸盐钝化工艺损伤磁粉表面,且不能与抗腐蚀能力差磁粉复合使用的缺陷,该软磁复合材料的电阻率也远高于传统氧化物工艺得到的材料;同时以含铅钯的氧化物作为绝缘剂,可以均匀涂覆在粉末表面,形成均匀的绝缘层,不影响磁粉的磁性,有助于降低软磁复合材料的涡流损耗。

31.2.本发明提供的制备软磁复合材料的方法,含铅钯的氧化物的质量浓度决定了磁粉表面的绝缘层的覆盖情况,通过控制含铅钯的氧化物的质量浓度可以保证绝缘剂均匀覆盖在磁粉表面,浓度过低,不能形成有效的包覆,浓度过高,磁粉表面绝缘层包覆过厚,降低软磁复合材料的致密度,并且绝缘层和磁粉间的粘结力也会变差,发生脱落。

32.通过控制合金基体粉末的粒度,可以使软磁复合材料保持适当的密度,材料内部的气隙适宜,不影响材料的磁致损耗和噪声,粒度过粗会影响磁粉内部的气隙,增加磁致损耗,过细会提高噪声。

33.合金基体粉末包括特定用量的fe、si、al、b、ni、nb、n,可有助于降低复合材料的涡流损耗,提高磁导率,同时还可以保证复合材料的机械强度;其中,添加适量的硅可以大幅提高复合材料的导磁特性和电阻率,降低软磁复合材料的涡流损耗,同时适量的硅还可以降低软磁复合材料的磁致伸缩系数,降低软磁复合材料铁心的噪声,硅用量过多会增加材料的脆性,降低材料机械强度和磁导率。适量的硼可以细化软磁复合材料内部晶粒尺寸,提升软磁复合材料粉末电阻率,硼用量过多会增加软磁复合材料的脆性,降低材料机械强度和磁导率。适量的镍可以与铁元素外层3d电子形成交互作用,提高软磁复合材料磁导率,降低损耗,镍用量过多一方面会增加成本,另一方面会减弱磁导率增益效果。适量的铌元素与铁、硼可以形成第二相粒子,细化软磁复合材料粉末晶粒尺寸,使组织细化均匀,提高软磁复合材料各向同性的软磁性能,铌过量过多会增加材料各向异性,增加成本和损耗。适量的铝和氮可以以非晶基质沉积在软磁复合材料粉末晶粒边界上,限制晶粒的生长,使得晶粒尺寸大幅减小,晶粒间的交换耦合个增强,从而与磁晶各向异性作用平均形成较小的有效各向异性,提高磁导率,降低损耗,这两种元素用量过多会使软磁复合材料的软磁性能恶化,机械强度降低。

34.3.本发明提供的制备软磁复合材料的方法,通过控制液压成型的压力,可以使软磁复合材料保持适宜的致密度,液压成型的压力过小导致材料松散,磁性能差,压力过大会

使复合材料气隙变小,磁致损耗和抗饱和能力变差。

35.充分研磨干燥后的粉末浆料并过50

‑

100目粒度筛选,粉末粒度过大或过小均会影响最终软磁复合材料样品的电阻率、磁致伸缩噪声,以50

‑

100目最佳。

36.通过控制热处理工艺,第一个升温保温过程可以使润滑剂缓慢分解,不至于分解速度太快冲溃磁粉芯样品;第二个升温保温过程可以使硅酸钠反应完全;第三个升温保温过程有利于提高软磁复合材料产品致密度,使易挥发物质完全挥发。

37.4.本发明提供的软磁复合材料,该软磁复合材料具有电阻率高、磁致损耗低、涡流损耗低、噪声小等优点,满足工频使用要求,适合用于电抗器中。

具体实施方式

38.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

39.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

40.实施例1

41.本实施例提供了一种软磁复合材料及其制备方法,包括以下步骤,

42.(1)采用气雾法对合金基体粉末进行粒度分级,随后充分混合均匀,粒度分级后的合金基体粉末的粒度为100目;其中,以原子百分比计,合金基体粉末包括81.2wt%fe、4wt%si、3wt%al、0.8wt%b、6wt%ni、2wt%nb和3wt%n;其中,n以sin粉末的形式加入。

43.(2)将纳米氧化物的悬浮液和速溶硅酸钠粉末加入到步骤(1)得到的合金基体粉末中,搅拌均匀形成浆料,在50℃下加热保温并不断搅拌直至浆料干燥,充分研磨干燥后的浆料并过50目粒度筛选,得到绝缘层包覆的磁粉;其中,纳米氧化物悬浮液包括质量分数为10%的pbpdo2和质量分数为5%的sio2,pbpdo2和sio2分散在水中形成纳米氧化物悬浮液,过量的绝缘剂和硅酸钠会从绝缘层包覆的磁粉中脱落下来。

44.(3)将绝缘层包覆的磁粉与适量硬脂酸锌粉末混合均匀投入到液压成型机中,在1000mpa、室温条件下压制成环形粉芯样品,然后将其置于高纯氮气环境下,以10℃/min的升温速率升温至150℃保温10min;再以10℃/min的升温速率升温至500℃保温10min;再以10℃/min的升温速率升温至700℃保温40min,然后冷却至室温,得到软磁复合材料。

45.实施例2

46.本实施例提供了一种软磁复合材料及其制备方法,包括以下步骤,

47.(1)采用气雾法对合金基体粉末进行粒度分级,随后充分混合均匀,粒度分级后的合金基体粉末的粒度为400目;其中,以原子百分比计,合金基体粉末包括80.3wt%fe、6wt%si、5wt%al、0.2wt%b、8wt%ni、0.3wt%nb和0.2wt%n;n以sin粉末的形式加入。

48.(2)将纳米氧化物的悬浮液和速溶硅酸钠粉末加入到步骤(1)得到的合金基体粉末中,搅拌均匀形成浆料,在80℃下加热保温并不断搅拌直至浆料干燥,充分研磨干燥后的浆料并过100目粒度筛选,得到绝缘层包覆的磁粉;其中,纳米氧化物悬浮液包括质量分数

为15%的pbpdo2和质量分数为10%的sio2,pbpdo2和sio2分散在水中形成纳米氧化物悬浮液,过量的绝缘剂和硅酸钠会从绝缘层包覆的磁粉中脱落下来。

49.(3)将绝缘层包覆的磁粉与适量硬脂酸锌粉末混合均匀投入到液压成型机中,在2000mpa、室温条件下压制成环形粉芯样品,然后将其置于高纯氮气环境下,以10℃/min的升温速率升温至150℃保温10min;再以10℃/min的升温速率升温至500℃保温10min;再以10℃/min的升温速率升温至700℃保温40min,然后冷却至室温,得到软磁复合材料。

50.实施例3

51.本实施例提供了一种软磁复合材料及其制备方法,包括以下步骤,

52.(1)采用气雾法对合金基体粉末进行粒度分级,随后充分混合均匀,粒度分级后的合金基体粉末的粒度为200目;其中,以原子百分比计,合金基体粉末包括80wt%fe、3wt%si、9wt%al、0.5wt%b、2wt%ni、1.5wt%nb和4wt%n;n以sin粉末的形式加入。

53.(2)将纳米氧化物的悬浮液和速溶硅酸钠粉末加入到步骤(1)得到的合金基体粉末中,搅拌均匀形成浆料,在60℃下加热保温并不断搅拌直至浆料干燥,充分研磨干燥后的浆料并过80目粒度筛选,得到绝缘层包覆的磁粉;其中,纳米氧化物悬浮液包括质量分数为13%的pbpdo2和质量分数为7%的sio2,pbpdo2和sio2分散在水中形成纳米氧化物悬浮液,过量的绝缘剂和硅酸钠会从绝缘层包覆的磁粉中脱落下来。

54.(3)将绝缘层包覆的磁粉与适量硬脂酸锌粉末混合均匀投入到液压成型机中,在1500mpa、室温条件下压制成环形粉芯样品,然后将其置于高纯氮气环境下,以10℃/min的升温速率升温至150℃保温10min;再以10℃/min的升温速率升温至500℃保温10min;再以10℃/min的升温速率升温至700℃保温40min,然后冷却至室温,得到软磁复合材料。

55.实施例4

56.本实施例提供了一种软磁复合材料及其制备方法,包括以下步骤,

57.(1)采用气雾法对合金基体粉末进行粒度分级,随后充分混合均匀,粒度分级后的合金基体粉末的粒度为500目;其中,以原子百分比计,合金基体粉末包括81.2wt%fe、4wt%si、3wt%al、0.8wt%b、6wt%ni、2wt%nb和3wt%n;n以sin粉末的形式加入。

58.(2)将纳米氧化物的悬浮液和速溶硅酸钠粉末加入到步骤(1)得到的合金基体粉末中,搅拌均匀形成浆料,在50℃下加热保温并不断搅拌直至浆料干燥,充分研磨干燥后的浆料并过50目粒度筛选,得到绝缘层包覆的磁粉;其中,纳米氧化物悬浮液包括质量分数为10%的pbpdo2和质量分数为5%的sio2,pbpdo2和sio2分散在水中形成纳米氧化物悬浮液,过量的绝缘剂和硅酸钠会从绝缘层包覆的磁粉中脱落下来。

59.(3)将绝缘层包覆的磁粉与适量硬脂酸锌粉末混合均匀投入到液压成型机中,在1000mpa、室温条件下压制成环形粉芯样品,然后将其置于高纯氮气环境下,以10℃/min的升温速率升温至150℃保温10min;再以10℃/min的升温速率升温至500℃保温10min;再以10℃/min的升温速率升温至700℃保温40min,然后冷却至室温,得到软磁复合材料。

60.对比例1

61.本对比例提供了一种软磁复合材料及其制备方法,包括以下步骤,

62.(1)采用气雾法对合金基体粉末进行粒度分级,随后充分混合均匀,粒度分级后的合金基体粉末的粒度为100目;其中,以原子百分比计,合金基体粉末包括81.2wt%fe、4wt%si、3wt%al、0.8wt%b、6wt%ni、2wt%nb和3wt%n。

63.(2)将纳米氧化物的悬浮液和速溶硅酸钠粉末加入到步骤(1)得到的合金基体粉末中,搅拌均匀形成浆料,在50℃下加热保温并不断搅拌直至浆料干燥,充分研磨干燥后的浆料并过50目粒度筛选,得到绝缘层包覆的磁粉;其中,纳米氧化物悬浮液包括质量分数为10%的磷酸钠和质量分数为5%的sio2。

64.(3)将绝缘层包覆的磁粉与适量硬脂酸锌粉末混合均匀投入到液压成型机中,在1000mpa、室温条件下压制成环形粉芯样品,然后将其置于高纯氮气环境下,以10℃/min的升温速率升温至150℃保温10min;再以10℃/min的升温速率升温至500℃保温10min;再以10℃/min的升温速率升温至700℃保温40min,然后冷却至室温,得到软磁复合材料。

65.对比例2

66.本对比例提供了一种软磁复合材料及其制备方法,包括以下步骤,

67.(1)采用气雾法对合金基体粉末进行粒度分级,随后充分混合均匀,粒度分级后的合金基体粉末的粒度为100目;其中,以原子百分比计,合金基体粉末包括81.2wt%fe、4wt%si、3wt%al、0.8wt%b、6wt%ni、2wt%nb和3wt%n。

68.(2)将纳米氧化物的悬浮液和速溶硅酸钠粉末加入到步骤(1)得到的合金基体粉末中,搅拌均匀形成浆料,在50℃下加热保温并不断搅拌直至浆料干燥,充分研磨干燥后的浆料并过50目粒度筛选,得到绝缘层包覆的磁粉;其中,纳米氧化物悬浮液包括质量分数为5%的sio2,sio2分散在水中形成纳米氧化物悬浮液。

69.(3)将绝缘层包覆的磁粉与适量硬脂酸锌粉末混合均匀投入到液压成型机中,在1000mpa、室温条件下压制成环形粉芯样品,然后将其置于高纯氮气环境下,以10℃/min的升温速率升温至150℃保温10min;再以10℃/min的升温速率升温至500℃保温10min;再以10℃/min的升温速率升温至700℃保温40min,然后冷却至室温,得到软磁复合材料。

70.对比例3

71.本实施例提供了一种软磁复合材料及其制备方法,包括以下步骤,

72.(1)采用气雾法对合金基体粉末进行粒度分级,随后充分混合均匀,粒度分级后的合金基体粉末的粒度为100目;其中,以原子百分比计,合金基体粉末包括81.2wt%fe、4wt%si、3wt%al、0.8wt%b、6wt%ni、2wt%nb和3wt%n。

73.(2)将纳米氧化物的悬浮液和速溶硅酸钠粉末加入到步骤(1)得到的合金基体粉末中,搅拌均匀形成浆料,在50℃下加热保温并不断搅拌直至浆料干燥,充分研磨干燥后的浆料并过50目粒度筛选,得到绝缘层包覆的磁粉;其中,纳米氧化物悬浮液包括质量分数为10%的pbpdo2和质量分数为5%的sio2,过量的绝缘剂和硅酸钠会从绝缘层包覆的磁粉中脱落下来。

74.(3)将绝缘层包覆的磁粉与适量硬脂酸锌粉末混合均匀投入到液压成型机中,在2500mpa、室温条件下压制成环形粉芯样品,然后将其置于高纯氮气环境下,以10℃/min的升温速率升温至150℃保温10min;再以10℃/min的升温速率升温至500℃保温10min;再以10℃/min的升温速率升温至700℃保温40min,然后冷却至室温,得到软磁复合材料。

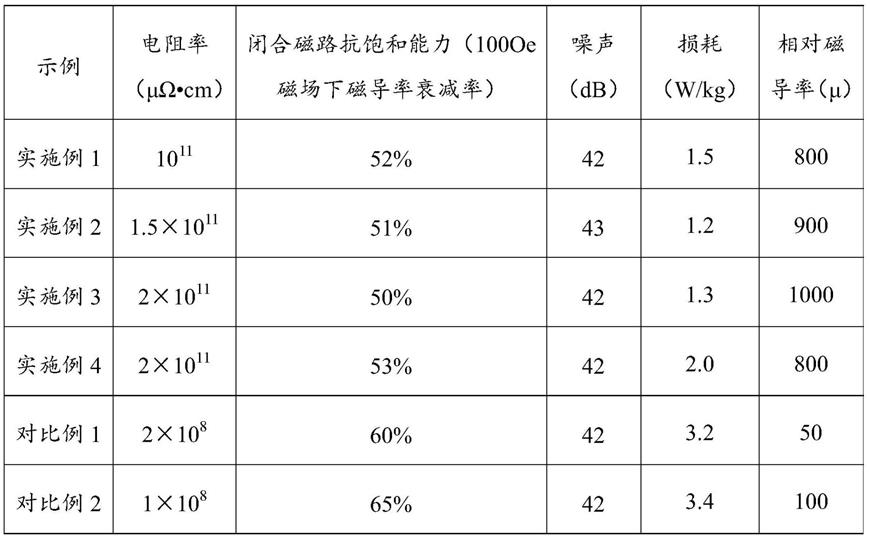

75.试验例

76.本试验例提供了实施例1

‑

4和对比例1

‑

3制备得到的软磁复合材料的性能测试及结果,测试方法如下,结果见表1;

77.软磁复合材料电阻率的测试方法:利用绝缘电阻计测量仪测量软磁复合材料的体

电阻,然后计算体电阻率。

78.软磁复合材料抗饱和能力的测试方法:利用直流偏置测量系统测试电感量随外加电流的变化,然后将电感量换算成磁导率,将电流换算成磁场,即可获得磁导率随外加磁场的变化;

79.在测试软磁复合材料的噪声时,将材料制备成铁心用于电抗器制备中,依据标准gbt 1094.10

‑

2003电力变压器第10部分:声级测定,测试得到电抗器的噪声。

80.软磁复合材料的损耗和相对磁导率的测试方法,利用软磁交流b

‑

h回线记录仪直接测试。

81.表1实施例和对比例软磁复合材料的性能结果

[0082][0083][0084]

以上结果可以说明,本发明提供的软磁复合材料具有电阻率高、磁致损耗低、涡流损耗低、噪声小等优点,可以满足工频(50

‑

100hz)工作要求。另外,对比例1用磷酸钠替代含铅钯的氧化物,说明现有技术采用磷酸钠的工艺得到的材料的相对磁导率低、损耗高,并且该工艺会有一定的酸污染,磁粉本身会发生化学反应,反应过程不易控制。对比例2去掉含铅钯的氧化物后得到的材料的电导率低、损耗高。

[0085]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1