扣式电池及其制造方法与流程

1.本发明属于锂离子电池技术领域,尤其涉及一种扣式电池及其制造方法。

背景技术:

2.锂离子电池能量密度大、工作电压高、自放电率低、无记忆效应,广泛应用于笔记本、电动工具、电动汽车等领域,为其提供稳定安全的动力输出。

3.目前,锂离子电池的壳体内部具有电解液及电解液密封结构,壳体的两端分别采用上盖板和下盖板进行封堵。为了防止电解液密封结构失效时,锂离子电池内部的电解液会从上盖板处泄漏流淌至外界,对周边的锂离子电池造成腐蚀,现有技术中通常会在上盖板与极柱之间设置密封圈进行密封。然而锂离子电池内部的电解液在泄漏时,内压较大,密封圈很难对泄漏的电解液进行有效的封堵,依旧会出现电解液泄漏至外界的情况。即,现有的锂离子电池密封性能差,无法有效地对电池壳体内部进行密封,容易导致电解液泄露或进水损坏。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有技术中,锂离子电池密封性能差,无法有效地对电池壳体内部进行密封的问题,提供一种扣式电池及其制造方法。

5.为解决上述技术问题,本发明实施例提供一种扣式电池,包括电芯、壳体及盖板组件,所述壳体为一端设有开口的桶状结构,所述电芯安装在所述壳体内;

6.所述盖板组件包括圈盖、绝缘胶圈及极柱盖板,所述绝缘胶圈包括环形主体及连接在环形主体下表面的环形胶条,所述环形胶条的截面形状为上端小下端大的楔形,所述圈盖的内侧面与所述极柱盖板的外侧面之间形成有与所述环形胶条的截面形状匹配的环状楔形槽,所述环形胶条嵌设在所述环状楔形槽内,所述圈盖的外边缘与所述壳体的开口端密封连接。

7.可选地,所述电芯包括正极片、负极片和设置在所述正极片与负极片之间的隔膜,所述正极片引出正极极耳,所述负极片引出负极极耳,所述正极极耳与所述极柱盖板连接,所述负极极耳与所述壳体的底壁连接;

8.所述极柱盖板沿所述扣式电池的纵向剖切形成的截面形状为“几”字形。

9.可选地,所述圈盖包括一体连接的环形盖及环形圈,所述环形圈连接在所述环形盖的下表面上,所述环形圈的内侧面焊接在所述壳体的外侧面上,所述环形盖的下表面紧贴在所述壳体的开口端的端面上,所述环形盖的内侧面与所述极柱盖板的外侧面之间形成所述环状楔形槽。

10.可选地,所述电芯的中央插装有绝缘销钉,所述绝缘销钉的纵截面形状为工字形,所述绝缘销钉的上端面支撑所述正极极耳,所述绝缘销钉的下端面抵接所述负极极耳;

11.所述电芯的上端面设有绝缘隔磁层,所述壳体的内侧面上渡有绝缘内层;所述绝缘隔磁层包括金属隔板及覆盖在金属隔板上表面的聚丙烯胶层,所述绝缘内层的材质为聚

丙烯;

12.所述绝缘内层上设有用于使所述负极极耳穿过的避让孔,所述负极极耳穿过所述避让孔与所述壳体的底壁焊接,所述正极极耳与所述极柱盖板焊接。

13.可选地,所述圈盖包括一体连接的环形盖及环形凸条,所述环形凸条连接在所述环形盖的下表面上,所述圈盖的纵截面的形状为t形;所述环形盖的下表面紧贴在所述壳体的开口端的端面上,所述环形凸条伸入在所述壳体内,所述环形凸条的外侧面抵紧在所述壳体的内侧面上,所述环形凸条的内侧面与所述电芯之间留有间隙;所述环形盖的内侧面与所述极柱盖板的外侧面之间形成所述环状楔形槽。

14.可选地,所述圈盖包括一体连接的环形盖、环形外圈及环形内圈,所述环形外圈及环形内圈由外向内依次连接在所述环形盖的下表面上,所述环形外圈及环形内圈之间形成环形凹槽;所述壳体的开口端插入在所述环形凹槽内,所述环形外圈的内侧面焊接在所述壳体的外侧面上,所述环形内圈的外侧面抵紧在所述壳体的内侧面上;所述环形盖的下表面紧贴在所述壳体的开口端的端面上,所述环形盖的内侧面与所述极柱盖板的外侧面之间形成所述环状楔形槽。

15.根据本发明实施例的扣式电池,圈盖的内侧面与极柱盖板的外侧面之间形成有环状楔形槽,绝缘胶圈的环形胶条嵌设在环状楔形槽内;环形胶条的截面为楔形,使得环形胶条不易脱落,并使得环形胶条的外侧面与圈盖的内侧面紧密接触,环形胶条的内侧面与极柱盖板的外侧面紧密接触;同时,环形主体的下表面紧压在极柱盖板以及圈盖的上表面,圈盖的外边缘与壳体的开口端密封连接;从而使得整个盖板组件的密封性能得到极大提高,能够有效对壳体内部进行密封,防止电解液泄露及进水。

16.另一方面,本发明实施例还提供一种扣式电池的制造方法,包括以下步骤:

17.s1、将所述圈盖与所述绝缘胶圈接触的表面通过激光烧结形成第一微型构造,所述第一微型构造为矩形槽或三角形槽或u形槽的其中一种;将所述极柱盖板与所述绝缘胶圈接触的表面通过激光烧结形成第二微型构造,所述第二微型构造为矩形槽或三角形槽或u形槽的其中一种;

18.s2、将所述圈盖、所述绝缘胶圈及所述极柱盖板通过注塑模热压合到一起,使所述绝缘胶圈的环形胶条嵌设在所述极柱盖板与所述圈盖之间,所述环形胶条的外侧面挤入到所述第一微型构造内,所述环形胶条的内侧面挤入到所述第二微型构造内;

19.s3、将所述圈盖的环形圈激光焊接在所述壳体的外侧面上。

20.可选地,s3的具体步骤包括:将所述环形圈的下表面与所述壳体的外侧面之间的间隙进行激光焊接。

21.可选地,s3的具体步骤包括:从所述环形圈的外侧面朝向所述壳体的外侧面进行激光焊接,使激光焊接的焊点连接所述环形圈的内侧面与所述壳体的外侧面。

22.可选地,所述环形圈为阶梯环,s3的具体步骤包括:从所述环形圈的小径段的外侧面朝向所述壳体的外侧面进行激光焊接,使激光焊接的焊点连接所述环形圈的小径段的内侧面与所述壳体的外侧面。

附图说明

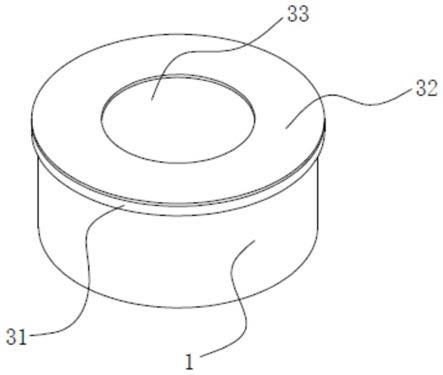

23.图1是本发明第一实施例提供的扣式电池的立体结构示意图;

24.图2是本发明第一实施例提供的扣式电池沿纵向剖切后的结构示意图;

25.图3是图2中a处的局部放大图;

26.图4是图2中b处的局部放大图;

27.图5是本发明第一实施例提供的扣式电池采用第一种焊接方法焊接环形圈与壳体后的焊点示意图;

28.图6是本发明第一实施例提供的扣式电池采用第二种焊接方法焊接环形圈与壳体时的起始焊接位置示意图;

29.图7是本发明第一实施例提供的扣式电池采用第三种焊接方法焊接环形圈与壳体时的起始焊接位置示意图;

30.图8是本发明第二实施例提供的扣式电池的圈盖与壳体连接的局部放大示意图;

31.图9是本发明第三实施例提供的扣式电池的圈盖与壳体连接的局部放大示意图。

32.说明书中的附图标记如下:

33.1、壳体;11、绝缘内层;11a、避让孔;

34.2、电芯;21、正极极耳;22、负极极耳;23、绝缘隔磁层;

35.3、盖板组件;31、圈盖;311、环形盖;312、环形圈;313、环形凸条;314、环形外圈;315、环形内圈;32、绝缘胶圈;321、环形主体;322、环形胶条;33、极柱盖板;

36.4、绝缘销钉。

具体实施方式

37.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

38.需要说明的是,下文中的上、下、内、外等方位用语,仅是互为相对概念的,而不应该认为是具有限制性的。

39.如图1

‑

4所示,本发明第一实施例提供的扣式电池,包括电芯2、壳体1及盖板组件3,所述壳体1为一端设有开口的桶状结构,所述电芯2安装在所述壳体1内。

40.所述盖板组件3包括圈盖31、绝缘胶圈32及极柱盖板33,所述绝缘胶圈32包括环形主体321及连接在环形主体321下表面的环形胶条322,所述环形胶条322的截面形状为上端小下端大的楔形。所述圈盖31的内侧面与所述极柱盖板33的外侧面之间形成有与所述环形胶条322的截面形状匹配的环状楔形槽。所述环形胶条322嵌设在所述环状楔形槽内,以使所述圈盖31、绝缘胶圈32与极柱盖板33三者密封连接。所述圈盖31的外边缘与所述壳体1的开口端密封连接。所述圈盖31为金属材质。

41.第一实施例中,所述电芯2包括正极片、负极片和设置在所述正极片与负极片之间的隔膜,所述正极片引出正极极耳21,所述负极片引出负极极耳22,所述正极极耳21与所述极柱盖板33连接,所述负极极耳22与所述壳体1的底壁连接。

42.第一实施例中,所述极柱盖板33沿所述扣式电池的纵向剖切形成的截面形状为“几”字形,所述极柱盖板33的此种形状能够使其外边缘的上表面紧贴所述环形主体321的下表面,从而有利于其与绝缘胶圈32的密封连接,提高整个所述盖板组件3的密封性。

43.第一实施例中,所述圈盖31包括一体连接的环形盖311及环形圈312,所述环形圈

312连接在所述环形盖311的外边缘上,所述环形圈312的内侧面焊接在所述壳体1的外侧面上,所述环形盖311的下表面紧贴在所述壳体1的开口端的端面上,所述环形盖311的内侧面与所述极柱盖板33的外侧面之间形成所述环状楔形槽。

44.第一实施例中,所述电芯2的中央插装有绝缘销钉4,所述绝缘销钉4的纵截面形状为工字形,所述绝缘销钉4的上端面支撑所述正极极耳21,所述绝缘销钉4的下端面抵接所述负极极耳2。所述绝缘销钉4支撑所述正极极耳21能方便所述正极极耳与所述极柱盖板33的焊接。优选地,所述绝缘销钉4为非金属材质,所述绝缘销钉4的上端和下端均设有六棱柱形状的头部。

45.第一实施例中,所述电芯2的上端面设有绝缘隔磁层23,所述壳体1的内侧面上渡有绝缘内层11;所述绝缘隔磁层23包括金属隔板(图中未示出)及覆盖在金属隔板上表面的聚丙烯胶层,所述绝缘内层11的材质为聚丙烯。所述绝缘隔磁层23能起到屏蔽磁场和与所述盖板组件3绝缘的作用,所述绝缘内层11能够起到使所述壳体1与所述电芯2绝缘的作用。

46.如图3所示,所述绝缘内层11上设有用于使所述负极极耳22穿过的避让孔11a,所述负极极耳22穿过所述避让孔11a与所述壳体1的底壁焊接。所述正极极耳21与所述极柱盖板33焊接。

47.本发明第一实施例提供的扣式电池,圈盖的内侧面与极柱盖板的外侧面之间形成有环状楔形槽,绝缘胶圈的环形胶条嵌设在环状楔形槽内;环形胶条的截面为楔形,使得环形胶条不易脱落,并使得环形胶条的外侧面与圈盖的内侧面紧密接触,环形胶条的内侧面与极柱盖板的外侧面紧密接触;同时,环形主体的下表面紧压在极柱盖板以及圈盖的上表面,圈盖的外边缘与壳体的开口端密封连接;从而使得整个盖板组件的密封性能得到极大提高,能够有效对壳体内部进行密封,防止电解液泄露及进水。

48.此外,本发明第一实施例还提供一种扣式电池的制造方法,包括以下步骤:

49.s1、将所述圈盖31与所述绝缘胶圈32接触的表面通过激光烧结形成第一微型构造,所述第一微型构造为矩形槽或三角形槽或u形槽的其中一种;将所述极柱盖板33与所述绝缘胶圈32接触的表面通过激光烧结形成第二微型构造,所述第二微型构造为矩形槽或三角形槽或u形槽的其中一种。

50.s2、将所述圈盖31、所述绝缘胶圈32及所述极柱盖板33通过注塑模热压合到一起,使所述绝缘胶圈32的环形胶条322嵌设在所述极柱盖板33与所述圈盖31之间,所述环形胶条322的外侧面挤入到所述第一微型构造内,所述环形胶条322的内侧面挤入到所述第二微型构造内。

51.s3、将所述圈盖31的环形圈312激光焊接在所述壳体1的外侧面上。

52.第一实施例中,采用如图5所示的第一种焊接方法焊接环形圈与壳体时,s3的具体步骤包括:将所述环形圈312的下表面与所述壳体1的外侧面之间的间隙进行激光焊接。

53.第一实施例中,采用如图6所示的第二种焊接方法焊接环形圈与壳体时,s3的具体步骤包括:从所述环形圈312的外侧面朝向所述壳体1的外侧面进行激光焊接,使激光焊接的焊点连接所述环形圈312的内侧面与所述壳体1的外侧面。在此过程中,激光焊接的焊点的起始位置如图6所示。

54.第一实施例中,所述环形圈312为阶梯环,采用如图7所示的第三种焊接方法焊接环形圈与壳体时,s3的具体步骤包括:从所述环形圈312的小径段的外侧面朝向所述壳体1

的外侧面进行激光焊接,使激光焊接的焊点连接所述环形圈312的小径段的内侧面与所述壳体1的外侧面。在此过程中,激光焊接的焊点的起始位置如图7所示。

55.第二实施例

56.参见图8,本发明第二实施例提供的扣式电池,其与第一实施例的区别在于,所述圈盖31包括一体连接的环形盖311及环形凸条313,所述环形凸条313连接在所述环形盖311的下表面上,所述圈盖31的纵截面的形状为t形;所述环形盖311的下表面紧贴在所述壳体1的开口端的端面上,所述环形凸条313伸入在所述壳体1内,所述环形凸条313的外侧面抵紧在所述壳体1的内侧面上,所述环形凸条313的内侧面与所述电芯2之间留有间隙;所述环形盖311的内侧面与所述极柱盖板33的外侧面之间形成所述环状楔形槽。

57.第三实施例

58.参见图9,本发明第三实施例提供的扣式电池,其与第一实施例的区别在于,所述圈盖31包括一体连接的环形盖311、环形外圈314及环形内圈315,所述环形外圈314及环形内圈315由外向内依次连接在所述环形盖311的下表面上,所述环形外圈314及环形内圈315之间形成环形凹槽;所述壳体1的开口端插入在所述环形凹槽内,所述环形外圈314的内侧面焊接在所述壳体1的外侧面上,所述环形内圈315的外侧面抵紧在所述壳体1的内侧面上;所述环形盖311的下表面紧贴在所述壳体1的开口端的端面上,所述环形盖311的内侧面与所述极柱盖板33的外侧面之间形成所述环状楔形槽。

59.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1