复合式固态电解质膜的制备方法和全固态锂电池

1.本发明是关于一种lazrga(oh)

x

金属氢氧化物前驱物的制备方法、使用该前驱物的具有锂离子传导性的离子掺杂的全固态锂离子传导材料的制备方法、及使用该全固态锂离子传导材料的独立式(free standing)双层及三层有机/ 无机复合式固态电解质(hybrid solid electrolyte,以下也简称hse)膜的制备方法,并将该复合式固态电解质膜应用于全固态锂电池。

背景技术:

2.锂离子电池因具备开路电压高、能量密度高、充/放电速率快、充/放电循环寿命长、自放电低及重量轻等特性,因此常用作消费性电子产品及交通运输设施等储电及供电设备。然而,挥发性及易燃的液态电解质对于锂离子电池的安全性造成极大地影响,在经过多次充/放电循环后,除了可能产生过热、燃烧甚至爆炸的危险,也容易产生针状锂枝晶而产生电池内部短路等问题。

3.使用固态电解质膜的全固态锂电池虽可有效避免电解液泄漏以及燃烧爆炸等安全性问题,然而锂枝晶生长、固态电解质膜与电极间因接触不良而导致界面阻抗过高,且其在室/常温(25℃)下的锂离子导电率普遍偏低(约为10-7

scm-1

)等问题存在,导致整体电池性能表现不佳。

4.因此,针对现有技术的锂电池,如何避免针状锂枝晶的生长、提高锂离子导电率、及降低固态电解质膜与电极间的界面阻抗,使电池拥有优异性能表现的技术,仍有待改进与提升。

5.现有技术文献

6.专利文献

7.专利文献1:台湾公开tw202014382

技术实现要素:

8.发明所要解决的问题

9.现有技术的锂电池,存在针状锂枝晶的生长、锂离子导电率偏低、固态电解质膜与电极间因接触不良而导致界面阻抗过高等问题,限制其电性表现。

10.用于解决问题的方案

11.有鉴于此,本发明人为了解决前述问题而反复进行深入研究后,提供一种 lazrga(oh)

x

金属氢氧化物前驱物的制备方法、一种具有锂离子传导性的离子掺杂的全固态锂离子传导材料的制备方法、及使用前述全固态锂离子传导材料制成独立式双层及三层有机/无机(具有陶瓷的高分子)复合式固态电解质膜的制备方法,从而完成本发明。

12.即,作为第1实施方式,本发明是关于一种lazrga(oh)

x

金属氢氧化物前驱物的制备方法,其包含以下步骤:

13.(a)将分别为镧源、锆源及镓源的金属盐粉末,溶解于去离子水中形成金属盐溶液

a;前述金属盐粉末,可依其相应的摩尔化学计量组成做合成时的变化调整;

14.(b)将氢氧化钠沉淀剂溶液以及氨水作为螯合剂,与前述步骤(a)所得的金属盐溶液a同时加入于连续式泰勒流动反应器(taylor flow reactor,以下也简称tfr)的反应室中,并通过ph值的控制系统维持反应室内的ph值,进行共沉淀法的连续性生产,前述沉淀剂与螯合剂的剂量可根据不同氢氧化物前驱物摩尔化学计量组成进行适当的调配;

15.(c)反应完成后,将由前述步骤(b)所得的沉淀物进行过滤并用乙醇与去离子水洗涤数次,以去除残留的离子(na

+

、no

3-及其他离子);

16.(d)将由前述步骤(c)所得的过滤清洗后的沉淀物置于烘箱中干燥后,可获得lazrga(oh)

x

金属氢氧化物前驱物粉末。

17.作为第2实施方式,本发明是关于一种具有锂离子传导性的离子掺杂的全固态锂离子传导材料的制备方法,其包含以下步骤:

18.(a)混合如第1实施方式所记载的lazrga(oh)

x

金属氢氧化物前驱物、作为锂源的锂盐以及离子掺杂来源形成混合物,在装有甲醇溶剂的球磨罐中,利用球磨机进行研磨混合形成混合溶液;研磨完成后,先将研磨球从球磨罐中取出,接着将球磨罐置于烘箱中干燥以移除甲醇溶剂而形成粉末;

19.(b)将由前述步骤(a)所得的前述干燥后的粉末在空气或纯氧气氛的高温炉中进行锻烧热处理,得到全固态锂离子传导材料的粉末;

20.其中,前述步骤(a)的离子掺杂是选自单离子、双离子、多离子所成群中的至少一种掺杂方式;

21.其中,前述步骤(a)的离子掺杂来源是选自氟离子、镓离子、铝离子、钙离子、钽离子、锶离子、钪离子、钡离子、钇离子、钨离子、铌离子、钆离子、硅离子所成群中的至少一种。

22.作为第3实施方式,本发明是关于一种独立式双层有机/无机复合式固态电解质膜的制备方法,其包含以下步骤:

23.(a)将聚偏二氟乙烯(pvdf)溶于n,n-二甲基甲酰胺(dmf)溶剂中,并添加锂盐混合搅拌以获得均相的溶液a;接着将聚丙烯腈(pan)、增塑剂及由如第2实施方式所记载的离子掺杂的全固态锂离子传导材料的制备方法所制备的全固态锂离子传导材料添加至前述均相溶液a中并搅拌混合;之后,将前述混合溶液a涂布在玻璃基板上,并在室温下将其置入真空烘箱内进行干燥以移除部分dmf溶剂,形成第一层膜;

24.(b)依照前述步骤(a),并降低锂盐与pvdf及pan的比例(即锂盐: pvdf及pan)、及前述全固态锂离子传导材料与pvdf及pan的比例以制备溶液b;接着将前述溶液b涂布于前述(a)步骤的第一层膜上,形成第二层膜;接着,再将双层复合式固态电解质膜放入真空烘箱中,进行干燥以除去残留的溶剂;将所制备的膜裁切成圆形膜片,作为后续电池组装时的电解质膜使用;

25.其中,调整锂盐与聚偏二氟乙烯及聚丙烯腈的比例可为前述步骤(a)的添加的33.3%~100%;

26.其中,调整前述全固态锂离子传导材料与聚偏二氟乙烯及聚丙烯腈的比例可为前述步骤(a)的添加的25%~150%。

27.作为第4实施方式,本发明是关于一种独立式三层有机/无机复合式固态电解质膜的制备方法,其包含以下步骤:

28.(a)将pvdf溶于dmf溶剂中,并添加锂盐混合搅拌以获得均相的溶液 a,接着将pan、增塑剂及以包覆材料包覆的碳基材料添加至前述的均相溶液a 中并搅拌混合;接着,将前述混合溶液a涂布在玻璃基板上,并将其置入真空烘箱内进行干燥以移除部分溶剂,形成第一层膜;

29.(b)将聚偏二氟乙烯溶于n,n-二甲基甲酰胺溶剂中,并添加锂盐混合搅拌以获得均相的溶液a;接着将聚丙烯腈、增塑剂及以包覆材料包覆的由如第2 实施方式所记载的离子掺杂的全固态锂离子传导材料的制备方法所制备的全固态锂离子传导材料添加至前述均相溶液a中并搅拌制备溶液b;接着,将前述溶液b涂布于前述(a)步骤的第一层膜上,形成第二层膜;

30.(c)依照前述步骤(b),并降低以包覆材料包覆的全固态锂离子传导材料与聚偏二氟乙烯及聚丙烯腈的比例以制备溶液c;接着将前述溶液c涂布在前述第二层膜上;接着,再将三层复合式固态电解质膜放入真空烘箱中,进行干燥以除去残留的溶剂;将所制备的膜裁切成圆形膜片,作为后续电池组装时的电解质膜使用;

31.其中,前述步骤(a)中所使用的碳基材料是选自多壁纳米碳管、气相成长碳纤维、氧化石墨烯、还原态氧化石墨烯、石墨烯及多孔碳等材料所成群中的至少一种;前述步骤(a)及(b)中所使用的包覆材料是选自li-nafion、lipss、 lif、li-paa、li2moo4、li4sio4及多孔碳等材料所成群中的至少一种;

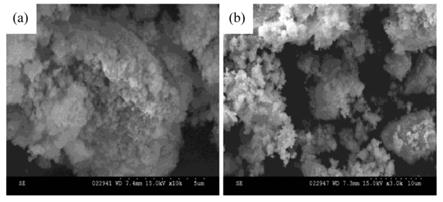

32.其中,调整前述以包覆材料包覆的全固态锂离子传导材料与聚偏二氟乙烯及聚丙烯腈的比例可为前述步骤(b)的添加的25%~150%。

33.作为第5实施方式,是关于一种如第1实施方式所记载的lazrga(oh)

x

氢氧化物前驱物材料的制备方法,其中,前述步骤(a)的镧源为选自硫酸氢镧、草酸镧、醋酸镧、硝酸镧、氯化镧、氟化镧、氢氧化镧所成群中的至少一种。

34.作为第6实施方式,是关于一种如第1实施方式所记载的lazrga(oh)

x

氢氧化物前驱物材料的制备方法,其中,前述步骤(a)的锆源为选自氧氯化锆、硫酸锆、磷酸锆、碳酸锆、醋酸锆、硝酸氧锆、氯化锆、氧化锆、氢氧化锆所成群中的至少一种。

35.作为第7实施方式,是关于一种如第1实施方式所记载的lazrga(oh)

x

氢氧化物前驱物材料的制备方法,其中,前述步骤(a)的镓源为选自草酸镓、乙酸镓、碳酸镓、氢氧化镓、硫酸镓、醋酸镓、硝酸镓、磷酸镓、氧化镓所成群中的至少一种。

36.作为第8实施方式,是关于一种如第1实施方式所记载的lazrga(oh)

x

氢氧化物前驱物材料的制备方法,其中,前述步骤(a)中的金属盐溶液a的浓度为1.0~2.5m,优选为2.0m;其中,前述步骤(a)中作为镧源的la(no3) 3

·

6h2o、作为锆源的zrocl2·

8h2o及作为镓源的ga(no3)3三者的摩尔化学计量组成为3:2:0.05~0.5。

37.作为第9实施方式,是关于一种如第1实施方式所记载的lazrga(oh)

x

氢氧化物前驱物材料的制备方法,其中,前述步骤(b)中以氨水作为螯合剂的浓度为2.0~8.0m,优选为3.6m;在前述tfr反应室内的ph值控制在10~12 之间,优选约为11;前述tfr的转速设定为500~1500rpm,优选为1300rpm;前述tfr的反应时间为8~20小时,优选为12~16小时。

38.作为第10实施方式,是关于一种如第1实施方式所记载的lazrga(oh)

x

氢氧化物前驱物材料的制备方法,其中,前述步骤(d)的干燥条件为50~100

°

c(优选为80℃)进行干燥10~30小时,优选为24小时。

39.作为第11实施方式,是关于一种如第2实施方式所记载的离子掺杂的全固态锂离子传导材料的制备方法,其中,前述步骤(a)的锂源为选自氢氧化锂、硝酸锂、醋酸锂、氯化锂、磷酸氢锂、磷酸锂以及碳酸锂所成群中的至少一种;前述步骤(a)的lazrga(oh)

x

氢氧化物前驱物与锂盐的摩尔比为1:5.95~6.10 (即锂盐过量5~20%),优选为1:6(即锂盐过量10%);使用氟化锂(lif) 作为离子掺杂来源,并以摩尔化学计量比为0.05~0.3(优选为0.2)进行;前述步骤(a)的利用球磨机研磨混合的转速为100~650rpm、时间为10分钟~2小时,其中较佳球磨条件为400rpm/20min,并使用选自氧化锆球(zro2)、硬化钢、不锈钢、碳化钨、玛瑙、烧结氧化铝或氮化硅球所成群中的至少一种进行研磨混合,其中前述步骤(a)的混合物与球的重量比例为1:1~20,优选为1:10。

40.作为第12实施方式,是关于一种如第2实施方式所记载的离子掺杂的全固态锂离子传导材料的制备方法,其中,前述步骤(b)的锻烧热处理的条件为:第一阶段在150℃维持1小时、第二阶段在300~400℃(优选为350℃)维持3小时、第三阶段在400~600℃(优选为550℃)维持1小时、第四阶段在 500~800℃(优选为750℃)维持4小时,接着第五阶段在800~1000℃(优选为900℃)维持1~5小时(优选为2小时),前述五个阶段的升温速率为1~10℃ min-1

,优选为3℃min-1

。

41.作为第13实施方式,是关于一种如第3实施方式所记载的双层复合式固态电解质膜的制备方法,其中,前述步骤(a)的锂盐是选自双(三氟甲烷磺酰) 亚胺锂、过氯酸锂、三氟甲磺酸锂、双草酸硼酸锂、四氟硼酸锂所成群中的至少一种;前述步骤(a)的增塑剂是选自丁二腈、己二腈、叠氮化锂、聚乙二醇、聚乙二醇二丙烯酸酯、三烯丙基异三聚氰酸酯所成群中的至少一种。

42.作为第14实施方式,是关于一种如第4实施方式所记载的三层复合式固态电解质膜的制备方法,其中,前述步骤(a)及(b)中分别进行材料表面的包覆处理的包覆量为0.1~3.0wt.%,优选为0.5~1.5wt.%之间。

43.本发明的另一主要目的在于提供一种使用前述复合式固态电解质膜制备具有优异性能的全固态锂电池。

44.即,作为第15实施方式,本发明是关于一种全固态锂电池,其包含:正极、负极及如第3或4实施方式所记载的复合式固态电解质膜;其中,前述复合式固态电解质膜设置在正极及负极之间,同时作为隔离膜及电解质来使用;前述负极为锂金属箔;前述正极是包含活性材料、导电剂及黏合剂的组成物于集电层(铝箔或镀碳铝箔)上所制成。

45.发明效果

46.本发明所制备的三层hse膜,使用li-nafion包覆材料包覆的多壁纳米碳管 (即li-nafion@mwcnt)碳基材料及离子掺杂的ga-f-llzo全固态锂离子传导材料(即li-nafion@ga-f-llzo),以增加锂离子的传导路径以及抑制锂枝晶的生长。

47.本发明亦量测分析所制备的双及三层hse膜的锂离子导电率、电化学稳定性及其界面阻抗行为等。其中,ga-f-llzo全固态锂离子传导压锭片(pellet) 在室温下的离子导电率为2.50

×

10-4

s cm-1

;双层及三层hse膜在室温下的离子导电率分别为2.67

×

10-4

s cm-1

与4.45

×

10-4

s cm-1

。

48.本发明制备的全固态锂电池,能够通过增加锂离子传输路径来提高锂离子导电率、降低固态电解质膜与电极间的界面阻抗,使电池拥有优异的性能表现,且可有效避免针

状锂枝晶的生长,进而提高其使用安全性。

附图说明

49.图1是lazrga(oh)

x

的金属氢氧化物前驱物粉末的xrd图。

50.图2的(a)是lazrga(oh)

x

的金属氢氧化物前驱物粉末的sem图;图 2的(b)是ga-f-llzo粉末的sem图。

51.图3的(a)是透过tfr反应器所制备出lazrga(oh)

x

金属氢氧化物前驱物粉末的粒径分布图;图3的(b)是透过tfr反应器所制备、经过干燥和球磨后的lazrga(oh)

x

粉末的粒径分布图;图3的(c)是球磨后ga-f-llzo 粉末的粒径分布图。

52.图4的(a)是ga-f-llzo粉末及hse膜的xrd图;图4的(b)是ga-f-llzo 粉末的显微拉曼光谱图。

53.图5的(a)和(b)是经过li-nafion包覆材料包覆的ga-f-llzo全固态锂离子传导材料粉末的sem图;图5的(c)和(d)是原始未包覆的ga-f-llzo 粉末的sem图。

54.图6是ga-f-llzo全固态锂离子传导材料粉末的能量散射区域扫描图。

55.图7是ga-f-llzo全固态锂离子传导材料粉末压锭后的nyquist图。

56.图8的(a)是双层hse膜的nyquist图;图8的(b)是三层hse膜的nyquist 图。

57.图9的(a)是双层hse膜的lsv的电化学稳定窗口图;图9的(b)是三层hse膜的lsv的电化学稳定窗口图。

58.图10是双层hse膜在(a)顶部(空气侧),(b)底部(玻璃侧)的sem 图。

59.图11是三层hse膜在(a)顶部(空气侧),(b)中间(三明治夹心层), (c)底部(玻璃侧)的sem图。

60.图12的(a)是全固态ncm523/bi-hse/li电池的充/放电曲线图;图12的 (b)是0.2c速率、30次循环的性能表现图。

61.图13的(a)是全固态ncm811/bi-hse/li电池的充/放电曲线图;图13的 (b)是0.5c速率、30次循环的性能表现图。

62.图14是全固态ncm811/bi-hse/li电池的速率(0.1c到1c)能力图。

63.图15的(a)是全固态ncm811/tri-hse/li电池的充/放电曲线图;图15 的(b)是0.5c、30次循环的性能表现图。

64.图16是全固态ncm811/tri-hse/li电池的速率(0.1c到1c)能力图。

65.图17的(a)是全固态ncm622/tri-hse/li电池的充/放电曲线图;图17 的(b)是0.5c、30次循环的性能表现图。

66.图18是全固态lfp/tri-hse/li电池在0.2c、3次循环的充/放电曲线图。

具体实施方式

67.以下通过实施例的实施方式说明本发明的lazrga(oh)

x

金属氢氧化物前驱物、全固态锂离子传导材料、复合式固态电解质膜的制备方法,及使用前述复合式固态电解质膜的全固态锂电池的性能。应注意,下述实施例的实施方式仅用以说明本发明,而非用以限制本发明的范围。

68.实施例1

69.《la3zr2ga

0.3

(oh)

x

,x=17.9氢氧化物前驱物制备》

70.与传统批次式反应器(batch reactor)的制备方法相较下,tfr通过taylor 流体的流动原理产生较大的混合力,约传统的7倍,因而能够在较短的反应时间(约只需1/8的反应时间;较快的质传速度:3.3vs.1.0m s-1

)内得到较小粒径分布,约为传统的1/2大小,纯立方相(cubic phase)的氢氧化物前驱物及高产率(反应器容积:1~300l)。因此,本发明中利用tfr反应器制备la3zr2ga

0.3 (oh)

17.9

,金属氢氧化物前驱物。

71.lazrga(oh)

x

金属氢氧化物前驱物的制备方法之一具体实施方式如下:

72.首先,秤量金属盐粉末制备为2m的la(no3)3·

6h2o、zrocl2·

8h2o及 ga(no3)3的金属盐溶液,其相应的摩尔化学计量比例为3:2:0.3(可根据化学计量做合成时的变化调整),并在1l去离子水中溶解4小时。同时还制备 4m的氢氧化钠(naoh)的沉淀剂溶液,以进行等摩尔反应。3.6m的氨水 (nh4oh)作为螯合剂用于合成la3zr2ga

0.3

(oh)

17.9

的共沉淀反应。在tfr 反应器(lctr-tera 3100,反应器容积:0.5~1.5l)中的化学共沉淀反应期间,将反应室的ph值调节控制至11,并且在25℃下将反应器的转速固定为1300 rpm、进料速度为1.7ml min-1

及反应时间为12~16小时。tfr反应器由两个同轴圆筒所组成,工作容积为1l。两个钢瓶均装有加热套用以控制反应温度,为了在内圆柱及外圆柱之间的间隙中产生泰勒涡流(taylor vortex flow),其工作原理为旋转内圆柱,同时使外圆柱保持静止状态来进行运作。最后,在反应器圆筒的末端喷嘴处连续收集la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物样品的悬浮液,并用滤纸进行过滤,再用乙醇与去离子水洗涤数次以去除残留的离子 (na

+

、no

3-及其他离子),接着在80℃烘箱中干燥24小时,即得到la3zr2ga

0.3 (oh)

17.9

金属氢氧化物前驱物粉末。

73.实施例2

74.《合成离子掺杂的ga-f-llzo(即li

5.9

ga

0.3

la3zr2f

0.2o11.8

)全固态锂离子传导材料》

75.透过氟的掺杂(计量为0.2,使用lif作为离子掺杂来源)而形成的离子掺杂的ga-f-llzo全固态锂离子传导材料,是通过将实施例1所获得的干燥后的 la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物、10%过量的lioh.h2o(即摩尔比为 lazrga(oh)

x

:lioh.h2o=1:6,用以补偿后续因为锻烧热处理过程中锂在高温环境下的损失)以及lif置于装有99%甲醇溶剂的球磨罐(使用氧化锆球,混合物及球的重量比例为1:10)中,并透过行星式球磨机(planetary ball mill pm200,retsch,germany)进行转速为400rpm,研磨混合时间约20分钟。研磨完成后,先将研磨球从球磨罐中取出,接着将球磨罐置于80℃的烘箱中干燥约5~10 小时以移除甲醇溶剂而形成粉末。最后,将前述干燥后的粉末置于高温炉中以空气气氛进行锻烧热处理,即得到ga-f-llzo全固态锂离子传导材料的粉末。其锻烧条件如表1所示。

76.表1

[0077][0078]

实施例3

[0079]

《独立式双层复合式固态电解质(bi-hse)膜的制备》

[0080]

独立式双层复合式固态电解质膜,即双层结构的 ga-f-llzo@pvdf+pan/litfsi/sn//ga-f-llzo@pvdf+pan/litfsi/sn膜 (于本发明中,将同一层膜所含的物质以/隔开,将不同层膜以//隔开表示,并由上至下排列位置为“第一层//第二层//第三层”)的制备方法之一具体实施方式如下:

[0081]

具有导锂离子功能的独立式双层复合式固态电解质膜由聚偏二氟乙烯 (pvdf)高分子、聚丙烯腈(pan)高分子、双三氟甲烷磺酰亚胺锂(litfsi) 锂盐、丁二腈(sn)增塑剂以及实施例2的离子掺杂的ga-f-llzo全固态锂离子传导材料所组成。该膜的制备过程中,准备以下两种溶液,即溶液a及溶液 b。

[0082]

步骤(1)溶液a:先将pvdf溶于n,n-二甲基甲酰胺(dmf)溶剂中,并添加litfsi(相对于pvdf及pan为1:1,wt.%)在65℃下混合搅拌4小时以获得均相的溶液(溶液a);接着将pan(pan:pvdf为1:9,wt.%)、 sn(sn:pvdf及pan为1:9,wt.%)及离子掺杂的ga-f-llzo全固态锂离子传导材料(ga-f-llzo:pvdf及pan为0.2:1,wt.%)添加至前述的均相溶液a中,并在65℃下搅拌6小时。随后,将前述混合溶液以刮刀涂布(doctor-blade coating)法将其溶液涂布在玻璃基板上(即第1层,玻璃侧),并在室温下将其置入真空烘箱内进行干燥以移除部分dmf溶剂。

[0083]

步骤(2)溶液b的制备方法类似步骤(1),不同之处在于litfsi与pvdf 及pan高分子的比例降低为1:2(wt.%),并且ga-f-llzo与pvdf及pan 的比例也降低为0.125:1(wt.%)。接着将溶液b涂布在已经室温干燥的溶液 a所形成的第1层膜上,以形成第2层(即空气侧)。接着,在60℃下进行干燥48小时后,再将双层复合式固态电解质膜放入真空烘箱中,并在70℃下进一步干燥24小时以除去残留的溶剂。

[0084]

前述所制备完成独立式双层复合式固态电解质膜的厚度约为150~160μm,再以500~2000psi、25℃~60℃的条件将该膜压至厚度约为100~150μm,并裁切成直径为18mm的圆形膜片,同时作为电池组装时的隔离膜及电解质来使用。最后,将此制备完成的双层复合式固态电解质膜贮放在充满氩气的手套箱中,以防止暴露于外界充满湿气及空气的环境。

[0085]

实施例4

[0086]

《独立式三层复合式固态电解质(tri-hse)膜的制备》

[0087]

独立式三层复合式固态电解质膜,即三层结构的 li-nafion@ga-f-llzo@pvdf+pan/litfsi/sn//li-nafion@ga-f-llzo@pvd f+pan/litfsi/sn//li-nafion@mwcnt@pvdf+pan/litfsi/sn膜的制备方法之一具体实施方式如下:

[0088]

具有导锂离子功能的独立式三层复合式固态电解质膜由聚偏二氟乙烯 (pvdf)高分子、聚丙烯腈(pan)高分子、双三氟甲烷磺酰亚胺锂(litfsi) 锂盐、丁二腈(sn)增塑剂、lithium-nafion(li-nafion)包覆材料包覆的多壁纳米碳管碳基材料(即li-nafion@mwcnt,作为阻隔或抑制锂枝晶生长) 以及li-nafion包覆材料包覆的离子掺杂的ga-f-llzo(即 li-nafion@ga-f-llzo)全固态锂离子传导材料所组成。该膜的制备过程中,需准备以下a、b与c三种溶液。

[0089]

步骤(1)溶液a:先将pvdf溶于n,n-二甲基甲酰胺(dmf)溶剂中,并添加litfsi(相对于pvdf及pan为1:1,wt.%)在65℃下混合搅拌4小时以获得均相的溶液(溶液a),接着将pan(pan:pvdf为1:9,wt.%)、 sn(sn:pvdf及pan为1:9,wt.%)及1wt.%li-nafion包覆材料(相对于 mwcnt碳基材料)@mwcnt(相对于pvdf+litfsi+pan+sn)添加至前述的均相溶液a中,并在65℃下搅拌6小时。随后,将溶液a涂布在玻璃基板上,并在室温下将其置入真空烘箱内进行干燥以移除部分溶剂,形成第1层(玻璃侧)。

[0090]

步骤(2)溶液b的制备方法类似实施例3中步骤(1),不同之处在于离子掺杂的ga-f-llzo全固态锂离子传导材料被1wt.%li-nafion包覆材料(相对于ga-f-llzo)@ga-f-llzo所取代。随后,将溶液b涂布在已经室温干燥的溶液a所形成的第1层膜上(即第2层,三明治夹心层)。

[0091]

步骤(3)溶液c的制备方法类似实施例3中步骤(2),不同之处在于 ga-f-llzo被1wt.%li-nafion@ga-f-llzo所取代,且litfsi与pvdf及pan 的比例提高为1:1(wt.%)。接着将溶液c涂布在已经室温干燥的溶液a与 b所形成的两层膜上,以形成第3层(即空气侧)。在60℃下进行干燥48小时后,再将三层复合式固态电解质膜放入真空烘箱中,并在70℃下进一步干燥24小时以除去残留的溶剂。

[0092]

前述所制备完成独立式三层复合式固态电解质膜的厚度约为210~220μm,再以500~2000psi、25℃~60℃的条件将该膜压至厚度约为150~200μm,并裁切成直径为18mm的圆形膜片,同时作为电池组装时的隔离膜及电解质膜来使用。最后,将此制备完成的三层复合式固态电解质膜贮放在充满氩气的手套箱中,以防止暴露于外界充满湿气及空气的环境。

[0093]

实施例5

[0094]

《钮扣型全固态锂电池制作》

[0095]

正极电极分别由lini

0.5

co

0.2

mn

0.3

o2(命名为ncm523)、lini

0.6

co

0.2

mn

0.2o2 (ncm622)、lini

0.8

co

0.1

mn

0.1

o2(ncm811)、或lifepo4(lfp)为活性材料(active material),搭配super p导电碳黑(助导剂,conductive agent)及 pvdf作为黏合剂于n-甲基吡咯烷酮(nmp)溶剂中进行分散混合,以制备成正极的浆料。搅浆完成后,将混合所得的浆料涂布在铝箔或镀碳铝箔(集电层) 上。接着将已涂布完成的材料置于60℃的烘箱中进行干燥12小时去除nmp 溶剂,并在120℃的烘箱中干燥1小时去除水分/湿气。最后再将干燥电极裁切成直径1.3公分的圆形电极片,其面积约为1.33cm2。

[0096]

将前述干燥过的正极电极(工作电极)片在充填的氩气的手套箱(1ts100-1,德国mbraun unilab-b,h2o及o2《0.5ppm)中组装成cr2032钮扣型电池。其中,以锂金属箔作为负极(对应电极及参考电极),实施例3或4的复合式固态电解质膜同时作为隔离膜及电解质来使用。此外,在本发明中,将组装的电池表示为“正极/电解质膜/负极”;例如,当以ncm523为正极、锂金属箔为负极、实施例3的bi-hse膜为电解质膜时,将组装而成的电池表示为“ncm523/bi-hse/li电池”。

[0097]

《ga-f-llzo压锭片制作》

[0098]

经80℃烘箱下干燥后,秤取0.45g的ga-f-llzo粉末并透过筛网 (mesh#325)进行该粉末过筛,然后透过压锭机在4000psi压力条件下,将该粉末压制成直径为13mm、厚度约1.0~1.2mm ga-f-llzo的压锭片(pellet)。

[0099]

《材料特性分析》

[0100]

利用x光粉末绕射仪(xrd,bruker d2 phaser,germany,cukα5,λ= 0.1534753nm,30kv,10ma)对所制备的金属氢氧化物前驱物粉末、ga-f-llzo 粉末以及复合式固态电解质膜等材料进行晶体结构及杂质相的检测分析。场发射扫描电子显微镜(fe-sem,jeol jsm-7610f plus,japan)与x光能量散射光谱仪(eds,oxford x-maxn,uk)分别量测氢氧化物前驱物粉末、ga-f-llzo 粉末以及复合式固态电解质膜等样品的表面形态及化学元素组成。透过微型拉曼光谱显微镜(micro-raman,invia confocal micro renishaw,uk)进行样品的分析。利用雷射粒径分析仪(ls 13320,beckman coulter)测量合成粉末的粒度及尺寸分布。

[0101]

《电化学测试》

[0102]

将前述实施例5中组装完成的电池在室温(25℃)下,根据所需测试的电流速率,在截止电压范围间进行恒电流的充/放电循环测试。此外,使用电化学阻抗分析仪(electrochemical impedance spectroscope,eis;metrohm autolab b.v., netherlands)测量ga-f-llzo压锭片、双层及三层复合式固态电解质膜的离子导电率,其厚度分别约为1.1mm,150μm及200μm。电化学阻抗分析仪的阻抗量测的频率范围为106–

10-2

hz,电压幅度为10mv。

[0103]

《la3zr2ga

0.3

(oh)

17.9

氢氧化物前驱物的材料分析》

[0104]

如图1所示,通过xrd确认la3zr2ga

0.3

(oh)

17.9

氢氧化物前驱物粉末的晶体结构。其中,该粉末的xrd图谱与氢氧化镧结构(pdf#83-2034)la(oh) 3

相的图谱非常相似。此外,根据文献报告显示其他如zr(oh)4及ga(oh) 3

等氢氧化物,其峰型与本发明所制备的la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物相似。

[0105]

干燥后的la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物粉末及ga-f-llzo粉末的sem显微照片分别如图2的(a)及(b)所示。经由tfr反应器所获得的 lazrga(oh)

x

氢氧化物前驱物粉末的颗粒非常细,但是,这些颗粒非常容易团聚在一块,以形成d

50

的平均粒径约为13μm的团块状。

[0106]

利用雷射粒径分析仪检测la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物的粒径分布,先将该粉末透过超音波震荡机(ultrasonicator,dc-900h,delta co., taiwan,china)震荡约30分钟分散于乙醇溶剂中,再进行该粉末的粒径量测。如图3 的(a)所示,其中透过tfr反应器所制备出la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物粉末的粒径分布,d

10

、d

50

及d

90

值分别

为4.307μm,13.69μm及39.69 μm。如图3(b)所示,通过tfr反应器所制备、经过120℃干燥及以循环式纳米研磨分散机(justnano jbm-c020,taiwan)研磨以减小尺寸后的 la3zr2ga

0.3

(oh)

17.9

的粒径分布,d

10

、d

50

及d

90

的粒径分别为0.519μm,2.165 μm及11.37μm。另外,如图3(c)所示,使用球磨机研磨ga-f-llzo后,其研磨后的d

10

、d

50

及d

90

的粒径分布分别为0.089μm,0.213μm及0.956μm。

[0107]

如图4(a)所示,通过xrd检测ga-f-llzo粉末的晶体结构。其ga-f-llzo 粉末的xrd图谱与文献中llno(pdf#45-0109)的图谱皆显示出典型的立方 (cubic)结构。类似的结果,其复合式固态电解质(hse)膜也显示出来自 ga-f-llzo全固态锂离子传导材料成分的绕射峰。

[0108]

石榴石(garnet)结构的传导锂离子的llzo材料的相信息可以从显微拉曼散射分析技术中获得。如图4(b)所示,粉末的微拉曼光谱能够与用不同的阳离子稳定的立方llzo的光谱显示出良好的一致性,即所显示出立方石榴石结构与图4(a)中的xrd图谱结果一致。另外,曝露于含有湿度的空气中将会对 ga-f-llzo表面上所形成的li2co3(在1100cm-1

附近)杂质有绝对的关系,且该碳酸锂盐具有绝缘性,因此将会影响llzo粉末的锂离子导电率。

[0109]

《离子掺杂的ga-f-llzo全固态锂离子传导材料分析》

[0110]

表面形貌与电子显微结构:

[0111]

干燥后的la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物粉末及ga-f-llzo粉末的sem显微照片如图5所示。从tfr反应器所制备出la3zr2ga

0.3

(oh)

17.9

金属氢氧化物前驱物粉末的颗粒非常细小,但是,这些颗粒容易聚集在一起形成较大颗颗粒,其平均粒径d

50

约为13μm。然而,经过锻烧热处理及球磨后的 ga-f-llzo粉末的粒径明显减小许多,直径主要在1至3μm的范围内(如图5 的(a)与(b)所示)。另外,图5的(a)及(b)显示出经由li-nafion包覆材料包覆的ga-f-llzo粉末及原始未包覆的粉末(图5的(c)及(d))。经 li-nafion包覆材料包覆的颗粒比原始的颗粒具有更少的聚集(图5的(b)vs. (d)),因此在复合式固态电解质膜制备过程,将经li-nafion包覆的粉末混掺入高分子基材中,以达到比原始未经包覆过的粉末具有更均匀的分散性。

[0112]

图6是ga-f-llzo粉末的能量散射区域扫描图谱,如图6所示,离子掺杂的ga-f-llzo全固态锂离子传导材料粉末中包含la、zr以及掺杂的ga与f元素皆有显示于所合成的粉末颗粒上,此显示所制备的ga-f-llzo成分是正确的。

[0113]

锂离子导电率:

[0114]

在经80℃温度下干燥后,秤取0.45g的ga-f-llzo粉末并透过筛网 (mesh#325)进行粉末过筛,然后在4000psi压力条件下压制成直径为13mm、厚度为1.1mm的压锭片,接着使用电化学阻抗分析仪(eis)测量该ga-f-llzo 压锭片的离子导电率(图7),其值经估算后为σb=2.50

×

10-4

s cm-1

。ga-f-llzo 全固态锂离子传导材料压锭片的锂离子导电率的结果呈现于表2。

[0115]

表2

[0116][0117]

《双层及三层复合式固态电解质膜》

[0118]

锂离子导电率:

[0119]

如图8所示,将制备完成的(a)双层及(b)三层复合式固态电解质膜进行离子导电率的量测,其值分别为σb=2.67

×

10-4

与4.45

×

10-4

s cm-1

(膜厚度分别为150与200μm),其相关数据整理如表3所示。

[0120]

表3

[0121][0122]

电化学稳定性:

[0123]

较宽的电化学窗口在锂电池中的电化学反应起着至关重要的作用,因为其与电池的能量密度及工作电压有关。采用线性扫描伏安法(lsv)测量双层复合式固态电解质(bi-hse)及三层复合式固态电解质(tri-hse)膜的电化学稳定性,如图9的(a)所示,双层hse膜在约4.75v开始分解;同时,包含更多锂盐含量的三层hse膜在约4.86v处才开始分解(图9的(b))。因此,上述所制备的两种复合式固态电解质膜皆非常适合用于高电压(≥4.3v)的ncm 系列正极材料,例如前述的ncm523、ncm622、及ncm811等。

[0124]

表面形貌与电子显微结构:

[0125]

双层及三层复合式固态电解质膜的sem图像分别如图10及图11所示,图 10为双层hse膜在(a)顶部(空气侧),(b)底部(玻璃侧)的sem图像,图11为三层hse膜在(a)顶部(空气侧)、(b)中间(三明治夹心层)及(c) 底部(玻璃侧)的sem图像。sem图像显示出ga-f-llzo全固态锂离子传导材料粉末能够均匀地分散在高分子基材中,而这些锂离子传导材料粉末颗粒的均匀分布将有利于改善其电化学性质。

[0126]

《全固态锂电池的电化学性能(双层复合式固态电解质膜)》

[0127]

将实施例3的hse膜应用于全固态锂电池的电性相关测试,以证明在全固态电池中复合式电解质膜的特性。

[0128]

ncm523/bi-hse/li电池

[0129]

使用双层hse膜,搭配活性物质为65%的ncm523正极及锂金属箔作为负极,在0.2c速率、截止电压为2.5~4.2v,室温下进行充/放电30次循环,其结果如图12所示。锂电池的首次放电克容量(specific capacity,q

sp

)为130.4mahg-1

。但是,经过30次循环后,其放电

克电容量升高至150.6mah g-1

,计算其电容维持率约为98.4%。此外,其平均库仑效率(coulombic efficiency,ce)为99.1%。

[0130]

ncm811/bi-hse/li电池

[0131]

使用双层hse膜,搭配活性物质为65%的ncm811正极及锂金属箔作为负极,在0.5c速率、截止电压为2.5~4.0v,室温下进行充/放电30次循环,其结果如图13所示。锂电池的首次放电克容量为99.5mah g-1

。但是,经过30次循环后,其放电克电容量升高至102.8mah g-1

,计算其电容维持率约为99.0%。此外,其平均库仑效率为99.0%。

[0132]

图14显示搭配双层hse膜所组装成锂电池的不同充/放电速率能力。在不同电流速率(0.1~1c)下的首次放电克容量分别为0.1、0.2、0.5、1及0.1c时的153、137、128、112,再回到147mah g-1

。

[0133]

《全固态锂电池的电化学性能(三层复合式固态电解质膜)》

[0134]

将实施例4的hse膜应用于全固态锂电池的电性相关测试,以证明在全固态电池中复合式电解质膜的特性。

[0135]

ncm811/tri-hse/li电池

[0136]

使用三层hse膜,搭配活性物质为65%的ncm811正极及锂金属箔作为负极,在0.5c速率、截止电压为2.5~4.2v,室温下进行充/放电30次循环,其结果如图15所示。锂电池的首次放电克容量为110.95mah g-1

。但是,经过30次循环后,其放电克电容量升高至142.98mah g-1

,计算其电容维持率约为99.4%。此外,其平均库仑效率为98.5%。

[0137]

图16显示出搭配三层hse膜所组装成锂电池的不同充/放电速率能力。在不同电流速率(0.1~1c)下的首次放电克容量分别为0.1、0.2、0.5、1和0.1c 时的171、144、126、113,再回到163mah g-1

。

[0138]

ncm622/tri-hse/li电池

[0139]

使用三层hse膜,搭配活性物质为70%的ncm622正极及锂金属箔作为负极,在0.5c速率、截止电压为2.6~4.2v,室温下进行充/放电30次循环,其结果如图17所示。锂电池的首次放电克容量为94.0mah g-1

。但是,经过30次循环后,其放电克电容量升高至107.2mah g-1

,计算其电容维持率约为99.8%。此外,其平均库仑效率为99.7%。

[0140]

lfp/tri-hse/li电池

[0141]

使用三层hse膜,搭配活性物质为80%的lifepo4正极及锂金属箔作为负极,在0.2c速率、截止电压为2.0~4.0v,室温下进行充/放电3次循环,其结果如图18所示。锂电池的首次放电克容量为138.3mah g-1

。但是,经过3次循环后,其放电克电容量升高至145.1mah g-1

,计算其电容维持率约为100%。此外,其平均库仑效率为99.6%。

[0142]

综上所述,本发明制备的全固态锂电池,能够通过增加锂离子传输路径来提高锂离子导电率、降低固态电解质膜与电极间的界面阻抗,使电池拥有优异的性能表现,且可有效避免针状锂枝晶的生长,进而提高其使用安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1