一种液流电池系统的电堆叠层封装方法及设备与流程

1.本发明涉及液流电池技术领域,更具体的说是涉及一种液流电池系统的电堆叠层封装方法及设备。

背景技术:

2.电化学液流电池一般称为氧化还原液流电池,是一种新型的大型电化学储能装置。目前液流电池主要包括全钒液流电池、锌溴液流电池、铁铬液流电池锌锰液流电池、锌空气液流电池等。液流电池是一种新型蓄电储能设备,一般具有寿命长,环境友好,安全性高等优点,主要应用于电网调峰、风能和太阳能等可再生能源发电等领域,可提高电网稳定性,保障电网安全。

3.电堆是液流电池系统的核心部件,是提供电化学反应的场所。液流电池系统的电堆一般采用双极板结构,多层叠加串联。电堆一般包括端电极(引出极),隔膜或隔膜组件,双极板组件,紧固端板等部件。

4.电堆的渗漏是液流电池系统一个比较常见的故障。电堆的封装是液流电池的关键技术之一,直接关系到电堆的可靠性和安全性。

5.目前电堆封装方法中,片间密封主要有四种形式:一是依靠橡胶垫的压紧密封。二是依靠板框突起筋条及对应凹槽配合的压紧密封。三是震动摩擦焊接密封。四是激光焊接。

6.依靠橡胶垫的压紧密封,是在板框表面需要密封的位置加工有放置橡胶垫或橡胶圈的凹槽,在封装过程中,将橡胶垫或橡胶圈安放在每层板框的凹槽内,将全部组件堆叠后,利用螺栓从端板两端整体紧固,完成电堆的封装。这种封装方式,密封垫和密封圈安放过程繁琐,不易固定,生产效率低。电堆长期使用后,密封材料容易老化,弹性变差,致使电堆出现渗漏。

7.依靠板框突起筋条及对应凹槽配合的压紧密封,可省去密封垫或密封圈的安放过程,工艺相对简单。但密封筋条长期受压,材料会产生蠕变,逐渐失去弹性,容易发生电堆渗漏。另外,环境温度和电堆运行温度的大幅度变化,也会造成板框材料的膨胀和收缩,影响片间的密封性。

8.震动摩擦焊接密封是利用震动摩擦焊机,将各种板框逐层进行焊接,直至整个电堆封装完成。这种工艺虽然能够将板框逐层焊接密封,但需要在熔接处设计特殊结构且需要专用焊接模具,随着堆叠层数和累积误差的增加,工艺控制难度较大,废品率较高。另外,焊接过程中产生的热量较大,会造成板框或双极板及膜组件不同程度的变形,进而影响到电堆内部的液流分配,影响电堆性能。

9.鉴于上述问题的存在,如何提供一种利用激光焊接封装液流电池电堆的方法和设备,就成为本领域技术人员亟待解决的技术问题。

技术实现要素:

10.本发明的目的是提供一种液流电池系统的电堆叠层封装方法,实现电堆组件的逐

层密封焊接,保证电堆密封的可靠性和耐久性以及封装过程自动化的易实现性。

11.为实现上述目的,本发明提供了一种技术方案,具体的包括如下步骤:

12.s1.将第一层液流板框固定在工作台上,对所述液流板框进行改色处理,改色处理后的区域形成焊接路径;

13.s2.将第二层液流板框叠放在第一层液流板框上,并沿所述焊接路径进行焊接;

14.s3.重复步骤s1中的改色处理动作,对第二层液流板框进行改色处理,改色处理后的区域形成焊接路径;

15.s4.将第三层液流板框叠放在第二层液流板框上,并重复步骤s2中的焊接动作;

16.重复上述步骤,直至达到需要的层数。

17.上述技术方案旨在提供一种电堆叠层封装方法,在封装过程中,将电堆的液流板框逐层改色,并利用激光焊接工艺,将电堆的端电极、极板组件以及膜组件逐层焊接在一起,从而获得密封性良好的电堆。封装过程中,利用所述封装设备,在被焊接的底层板框上将焊接路径进行改色处理,以增强激光能量的吸收能力,利用上层板框的激光透过性,将激光能量集中在两层板框中间,使两层板框的接触面沿焊接路径熔接在一起,从而获得良好的密封性和良好的连接强度,并以此方式逐层叠加,最终形成密封性良好的液流电池系统的电堆。

18.进一步的,所述步骤s1中的改色处理包括对所述焊接路径进行可吸收激光能量涂层的改色,还包括对所述焊接路径以外的其他区域表面进行不吸收激光能量涂层的改色。板框改色是将透激光材质的板框表面,通过增加特定颜色层来实现对激光能量的阻挡和吸收,达到良好焊接的目的。改色处理包括将焊接路径改色及表面整体改色,改色处理包括增加可见及不可见的激光能量吸收涂层。

19.进一步的,所述步骤s1中的改色处理为利用打印或喷涂或印刷工艺对所述液流板框的加色处理。可选的,所述改色可通过喷墨打印实现,可通过喷枪或喷笔喷涂实现,可通过丝网印刷或涂刷等方式实现。可选的,所述改色所用材料,可以是打印机快干墨水,印刷用快干墨,炭黑等材料。

20.进一步的,步骤s2中的焊接为利用激光焊接工艺对上下两层的所述液流板框进行焊接。利用激光焊接工艺将上层透激光板框与下层改色处理板框熔接,上层透激光板框经改色处理后做为下次焊接的下层板框。可选的,激光焊接采用光纤激光焊接设备完成,可选用功率30w~150w,波长800~1000nm的激光器,焊接头可以根据需要安装在三轴、六轴或多轴的工业机器人上,已实现对不同形状的焊接路径的焊接。

21.进一步的,液流板框为厚度1~10mm的透明或半透明可透激光材料,优选2

‑

8mm的透明材料或5

‑

10mm的半透明可透激光材料。

22.进一步的,所述液流板框为聚乙烯、聚丙烯、聚氯乙烯、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物中的一种或多种组合材料。

23.进一步的,所述液流板框可以包含流道结构或不含流道结构。

24.电堆的液流板框是与极板或膜或其他金属集流体相结合的部件,板框材质选用聚乙烯(pe)、聚丙烯(pp)、聚氯乙烯(pvc)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)等透明或半透明的能够透过激光的一种或多种材料的组合。板框具体材质的选择,需要保证板框能够和相应的双极板、膜等实现可靠的焊接或粘接,同时对相应电解液体系具备良好的耐受性。

25.进一步的,所述液流板框包括端电极组件、极板组件和膜组件。该封装方法用于液流电池电堆的片间密封封装,此技术适用于各类层叠结构液流电池电堆的焊接封装,用于端电极组件,极板组件,膜组件之间的焊接。具体包括:端电极组件与膜组件的焊接,膜组件与极板组件的焊接,极板组件与极板组件的焊接。

26.进一步的,所述焊接路径包括外围整体密封路径、电解液进出口密封路径、流道密封路径和结构加强焊接路径。该封装方法逐层对液流板框进行改色激光焊接,适用于:外围整体密封焊接,电解液进出口密封焊接,流道密封焊接,结构加强焊接。

27.本发明还提出了一种液流电池系统的电堆叠层封装设备,具体包括:三轴数控平台、改色装置和焊接装置,所述改色装置和所述焊接装置均活动连接于所述三轴数控平台上方,所述改色装置包括有喷墨打印头,所述焊接装置包括有激光焊接头。所述焊接装置为激光器,其功率为30~150w,波长为800~1000nm。

28.本发明的电堆液流框结构可用于不同厚度和材质液流框,适用于全钒液流电池、锌溴液流电池、铁铬液流电池锌锰液流电池、锌空气液流电池等不同电池体系的电堆。特别是适用于激光叠层焊接的电堆液流框结构,液流框厚度不受限制。

29.与现有技术相比,本发明的整体技术效果在于:

30.本发明提供一种液流电池系统的电堆叠层封装方法及设备,将板框上的焊接路径进行喷涂改色,使透光材质表面形成良好的激光能量吸收层,实现片间的激光熔接,并可以逐层叠加,从而实现电堆的可靠封装。该叠层封装方法,焊点能量集中,所需焊接功率小,不会造成焊件变形,焊接精度高。喷墨打印头和激光焊接头都可安装在工业机器人手臂上,可通过编程改变焊接路径,方便产品规格切换,利于实现柔性自动化生产。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

32.图1为典型液流电池系统电堆的结构示意图;

33.图2为本发明提供的一种未改色处理的极板组件的示意图;

34.图3为本发明提供的一种改色处理后的极板组件的示意图;

35.图4为本发明实施例中不同组件的改色处理示意图;

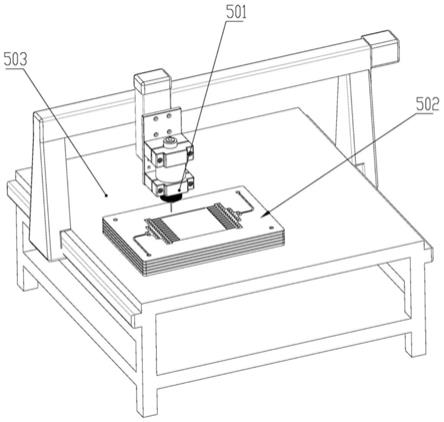

36.图5为本发明提供的封装设备的焊接过程示意图;

37.图6为本发明提供的封装设备的改色过程示意图;

38.图7为利用本发明方法封装后的试压电堆效果图。

39.其中:

40.101

‑

电解液进出口部件,102、108

‑

电堆紧固端板,103、107

‑

正负端电极,104、106

‑

膜组件,105

‑

双极板组件;

41.201

‑

带流道结构的板框,202

‑

双极板,203

‑

电解液进出口,204

‑

流道;

42.301

‑

外围整体密封焊接路径,302

‑

电解液进出口密封焊接路径,303

‑

流道密封焊接路径,304

‑

结构加强焊接路径;

43.401

‑

膜层组件,402

‑

焊接路径二,403

‑

极板组件,404

‑

焊接路径一;

44.501

‑

激光焊接头,502

‑

待焊接组件,503

‑

数控平台;

45.601

‑

喷墨打印头,602

‑

待改色组件;

46.701

‑

改色焊接组件,702

‑

紧固端板,703

‑

紧固螺栓组,704、705

‑

出口封堵,706、707

‑

进口。

具体实施方式

47.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

48.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

50.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

51.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

52.本发明的目的是提供一种液流电池系统的电堆叠层封装方法,实现电堆组件的逐层密封焊接,保证电堆密封的可靠性和耐久性以及封装过程自动化的易实现性。为此,本发明提供了以下实施方式:

53.实施例一:

54.一种液流电池系统的电堆叠层封装方法,具体包括,步骤s1:将第一层液流板框,即极板组件403固定在工作台上,利用喷墨打印头对所述极板组件403进行改色处理,改色处理后的区域形成焊接路径一404。步骤s2:将第二层液流板框,即膜层组件401叠放于该极板组件403之上,利用激光焊接头沿焊接路径一404进行焊接。步骤s3:将焊接好的层膜组件401的表面进行改色处理动作,进行改色处理,利用喷墨打印头喷涂出焊接路径二402。步骤s4:将第三层液流板框,即下一张极板组件403叠放于焊好的膜层组件401之上,利用激光焊

接头沿的焊接路径二402进行焊接;重复上述步骤,直至达到需要的层数。

55.为了进一步优化该技术方案,步骤s1中的改色处理是将透激光材质的板框表面,通过增加特定颜色层来实现对激光能量的阻挡和吸收,达到良好焊接的目的,其中包括对焊接路径进行可吸收激光能量涂层的改色,还包括对焊接路径以外的其他区域表面进行不吸收激光能量涂层的改色。

56.进一步的,步骤s1中的改色处理可通过喷墨打印实现,也可通过喷枪或喷笔喷涂实现,还可通过丝网印刷或涂刷等方式实现。其中改色所使用的材料,可以是打印机快干墨水,印刷用快干墨,炭黑等材料。

57.进一步的,步骤s2中的焊接为利用激光焊接工艺对上下两层的所述液流板框进行焊接。利用激光焊接工艺将上层透激光板框与下层改色处理板框熔接,上层透激光板框经改色处理后做为下次焊接的下层板框。可选的,激光焊接采用光纤激光焊接设备完成,可选用功率30w~150w,波长800~1000nm的激光器,焊接头可以根据需要安装在三轴至六轴的工业机器人上,已实现对不同形状的焊接路径的焊接。

58.进一步的,所述液流板框可以为厚度2~10mm的透明或半透明可透激光材料,在本实施方式中,优选厚度为5mm的透明可透激光材料。

59.进一步的,液流板框为聚乙烯、聚丙烯、聚氯乙烯、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物中的一种或多种组合材料。

60.进一步的,液流板框包含有流道结构。

61.进一步的,该封装方法适用于各类层叠结构液流电池电堆的焊接封装,用于端电极组件,极板组件,膜组件之间的焊接。具体包括:端电极组件与膜组件的焊接,膜组件与极板组件的焊接,极板组件与极板组件的焊接。

62.进一步的,该封装方法逐层对液流板框进行改色激光焊接,适用于外围整体密封焊接,电解液进出口密封焊接,流道密封焊接,结构加强焊接。

63.为使实施例一的方案和效果能够更加明显易懂,下面结合附图对本实施方式作进一步详细的说明。

64.图1为典型液流电池系统电堆的结构示意图。参见图1,一般液流电池的电堆包含以下组件:电解液进出口部件101,电堆紧固端板102、108,正负端电极103、107,膜组件104、106,双极板组件105。

65.电堆一般采用多片双极板组件、膜组件叠层结构,不同的电堆,叠层数量由几片至几百片不等,片间需要良好密封。

66.图2为本发明提供的一种未改色处理的极板组件的示意图。参见图2,以下对极板组件的各部分做一简单描述:带流道结构的板框201,双极板202,电解液进出口203,流道204。本图只是实施例中其中一种典型的极板组件结构,本发明同样适用于其他结构组件的改色和焊接。

67.图3为本发明提供的一种改色处理后的极板组件的示意图。参见图3,以下对改色处理的各路径做一简单描述:外围整体密封焊接路径301,电解液进出口密封焊接路径302,流道密封焊接路径303,结构加强焊接路径304。本图中展示的不同功用的焊接路径,根据不同结构设计,可以全部采用或选择其中几种。

68.图4为本发明实施例中不同组件的改色处理示意图。参见图4,以下对叠层改色焊

接过程做一简单描述。图中膜层组件401和极板组件403为不同电堆组件,一般在电堆封装过程中间隔排列。

69.在本实施例中,第1步、将极板组件403固定于工作台面,利用喷墨打印头将极板组件403喷涂出焊接路径一404。第2步,将膜层组件401叠放于极板组件403之上,利用激光焊接头沿焊接路径一404进行焊接。第3步,将焊接好的膜层组件401表面,利用喷墨打印头喷涂出焊接路径二402。第4步,将极板组件403叠放于焊好的膜层组件401之上,利用激光焊接头沿的焊接路径二402进行焊接。

70.依此类推,直至达到需要的层数。

71.实施例二:

72.本发明还提供了一种用于实施上述封装方法的封装设备,具体实施方式如下:

73.一种液流电池系统的电堆叠层封装设备,具体包括:改色装置、焊接装置和三轴数控平台503;该封装设备适用于利用多轴机器人的自动化装配。

74.如图5所示,焊接装置包括有激光焊接头501,该焊接装置中激光器的功率为30~150w,波长为800~1000nm;图5中,待焊接组件502放置于三轴数控平台503上,焊接结构通过多轴机器人带动,在三轴数控平台503上按照预设轨迹运行并对待焊接组件502进行激光焊接。

75.如图6所示,改色装置包括有喷墨打印头601,其中喷墨打印头601也可是其他形式的喷涂机构;图6中,待改色组件602放置于三轴数控平台503上,改色装置通过多轴机器人带动,在三轴数控平台503上按照预设轨迹运行,并对待改色组件602进行喷涂改色处理。

76.本实施方式中,封装设备的使用过程:

77.将第一片液流板框固定在工作台面,利用安装在三轴数控平台503上的喷墨打印头601将欲焊接路径喷涂改色,将第二片液流板框固定叠放在改色处理后的第一片液流板框之上,利用安装在三轴数控平台503上的激光焊接头501沿片下的焊接路径焊接,完成焊接后,在第二片液流板框上做下一次焊接路径的喷涂改色处理,然后将第三片液流板框固定叠放在改色处理后的第二片液流板框之上进行焊接,依此类推,直至完成所有组件叠层焊接。

78.为了验证本发明的效果,封装了三组试验电堆(图7)进行了密封性测试。

79.试验电堆组成:20片叠层改色焊接组件701,板框选用聚乙烯材质,紧固端板702,紧固螺栓组703,锁紧力矩35nm,出口封堵704、705,进口706、707。

80.密封性试验过程:将电堆的进口706、707接上压缩空气软管,将三组电堆分别浸入清水槽中,至电堆完全被水浸没。对电堆充入压缩空气,压强设定为0.05mpa,保压30分钟,观察有无气泡从电堆浮出。将压缩空气压强逐次设定为0.1mpa,0.15mpa,0.2mpa,0.25mpa,0.3mpa,分别保压30分钟,观察有无气泡从电堆浮出。

81.试验结果:三组电堆,分别经过5种压力各30分钟充气保压试验,均未出现渗漏现象。

82.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任

何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

83.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1