一种陶瓷基板通孔金属化的制作方法与流程

1.本发明属于电力电子封装技术领域,更具体地说,涉及一种陶瓷基板通孔金属化的制作方法。

背景技术:

2.陶瓷表面金属化基板目前主要应用在电力电子器件上例如电力电子器件(igbt),在微电子领域应用上主要作为散热的基板或热沉材料使用。目前的陶瓷孔金属化工艺主要有三种方式:1、采用化学镀和电镀方式;2、电子浆料填充;3、在直接覆铜陶瓷基板领域(dbc)和活性金属钎焊领域(amb)主要是将铜片直接填充在陶瓷孔内部实现陶瓷孔金属化。作为承载导电、散热和绝缘功能的陶瓷金属化基板,是目前陶瓷封装最基础的材料之一,但是由于其独特的材料特性,其制作方式一直以来具有的缺陷如下:

3.(1)以化学镀和电镀方式实现陶瓷基板孔的金属化,该方式的工艺复杂、制作时间较长、成本较高且环境保护压力较大。

4.(2)dbc或amb工艺实现陶瓷基板孔金属化的过程具体为:采用铜片填充孔,然后再烧结并通过冷压变形方式以保证金属化孔的电导通,但该工艺的效率很低,如果陶瓷基板孔过多或过小则该采用铜片填充的方式基本上不能实现,并且采用铜片填充的方式无法做到气密性,无法适用于气密性要求很高的领域。

技术实现要素:

5.1.要解决的问题

6.针对现有技术中陶瓷基板通孔金属化工艺复杂且适用性不强的问题,本发明提供了一种陶瓷基板通孔金属化的制作方法,可以通过简单工艺实现陶瓷基板通孔的金属化,具有良好的实用性,而且制作的陶瓷基板金属化通孔适用于各种领域,具有较强的适用性。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

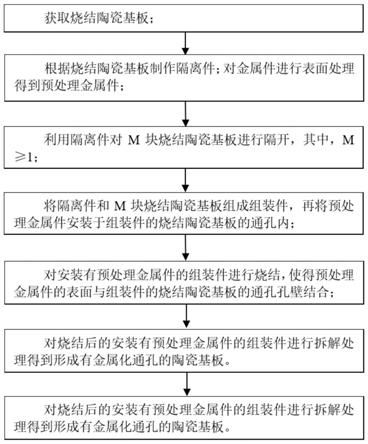

9.本发明的一种陶瓷基板通孔金属化的制作方法,包括获取烧结陶瓷基板;再根据烧结陶瓷基板制作隔离件;对金属件进行表面处理得到预处理金属件;之后利用隔离件将m块烧结陶瓷基板隔开,其中,m≥1;然后将隔离件和m块烧结陶瓷基板组成组装件,再将预处理金属件安装于组装件的烧结陶瓷基板的通孔内;对安装有预处理金属件的组装件进行烧结,使得预处理金属件的表面与组装件的烧结陶瓷基板的通孔孔壁结合;最后对烧结后的安装有预处理金属件的组装件进行拆解处理得到形成有金属化通孔的陶瓷基板。

10.更进一步地,对陶瓷基板打孔得到烧结陶瓷基板;或者采用带孔的陶瓷基板作为烧结陶瓷基板。

11.更进一步地,对金属件进行表面处理的具体过程为:对金属件的表面进行预氧化处理或者在金属件的表面涂覆活性金属焊料,再对金属件进行预烧结处理。

12.在一示例中,对安装有预处理金属件的组装件进行烧结的具体过程为:将安装有

预处理金属件的组装件置于真空烧结炉内进行烧结,其中,真空烧结炉内的真空度为10-1

pa~10-4

pa,温度为750℃~1083℃,保温时间为1min~90min。

13.在另一示例中,对安装有预处理金属件的组装件进行烧结的具体过程为:将安装有预处理金属件的组装件置于惰性气体保护烧结炉内进行烧结,其中,惰性气体保护烧结炉内的氧含量为0~1000ppm,温度为1065℃~1083℃,保温时间为1min~90min。

14.更进一步地,根据烧结陶瓷基板制作隔离件的具体过程为:对陶瓷基板进行打孔处理得到隔离陶瓷基板,其中,隔离陶瓷基板的通孔直径大于烧结陶瓷基板的通孔直径;或者根据烧结陶瓷基板的厚度制作带有沟槽的隔离模具,隔离模具的沟槽是互相分开的,隔离模具的沟槽宽度大于等于烧结陶瓷基板的厚度。

15.更进一步地,利用隔离件将m块烧结陶瓷基板隔开的具体过程为:将m块烧结陶瓷基板与n块隔离陶瓷基板依次间隔放置组成组装件,其中,n≥0。

16.更进一步地,利用隔离件将m块烧结陶瓷基板隔开的具体过程为:将m块烧结陶瓷基板依次放置于隔离模具的沟槽内,使得m块烧结陶瓷基板互相隔开。

17.更进一步地,对隔离陶瓷基板进行打孔处理的具体过程为:对隔离陶瓷基板打孔并进行划线打穿处理,使得隔离陶瓷基板可拆卸。

18.更进一步地,对烧结后的安装有预处理金属件的组装件进行拆解处理的具体过程为:取下隔离陶瓷基板或者取下隔离模具;然后对烧结后的预处理金属件进行截断,使得每一块烧结陶瓷基板的通孔内连接有一段金属件;之后对烧结陶瓷基板的金属件截面进行处理得到形成有金属化通孔的陶瓷基板。

19.更进一步地,对烧结陶瓷基板的金属件截面进行处理的具体过程为:通过机械加工、激光切割或者蚀刻的方式对金属件截面进行处理,使得金属件截面与烧结陶瓷基板表面之间的距离在设定的尺寸内。

20.更进一步地,金属件为金属条、金属柱或者金属丝。

21.3.有益效果

22.相比于现有技术,本发明的有益效果为:

23.本发明的一种陶瓷基板通孔金属化的制作方法,通过制作使用隔离件,可以一次性实现多个陶瓷基板通孔金属化,从而可以进行批量快速生产,大大提高了生产效率。进一步地,本发明的方法可以实现多孔金属化和多种类型陶瓷基板的通孔金属化,具有较强的实用性和适用广泛性。此外,本发明的方法简单实用,环保经济,具有良好的应用前景。

附图说明

24.图1为本发明的方法流程示意图;

25.图2为本发明的隔离陶瓷基板结构示意图;

26.图3为本发明的隔离模具结构示意图;

27.图4为本发明中预处理金属件安装于组装件内的装配示意图一。

28.图5为本发明中预处理金属件安装于组装件内的装配示意图二。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;而且,各个实施例之间不是相对独立的,根据需要可以相互组合,从而达到更优的效果。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

30.结合图1所示,本发明的一种陶瓷基板通孔金属化的制作方法,具体步骤如下:

31.步骤s100、获取烧结陶瓷基板;具体地,对陶瓷基板打孔得到烧结陶瓷基板,或者采用带孔的陶瓷基板作为烧结陶瓷基板,具体地,可以直接购买带有规定孔的陶瓷基板作为烧结陶瓷基板。其中,对陶瓷基板打孔的具体过程为:利用激光对陶瓷基板进行打孔,通孔的数量a≥1,具体打孔数量可根据实际需求进行选择。需要说明的是,烧结陶瓷基板的材料为氧化铝陶瓷(al2o3)、氧化锆掺杂增强氧化铝陶瓷(zta)、氧化锆陶瓷(zro2)、氮化铝陶瓷(aln)、氮化硅陶瓷(si3n4)、碳化硅陶瓷(sic)、石英玻璃(sio2)或蓝宝石。

32.步骤s200、根据烧结陶瓷基板制作隔离件;具体地,对陶瓷基板进行打孔处理得到隔离陶瓷基板,或者根据烧结陶瓷基板的厚度制作带有沟槽的隔离模具。值得说明的是,本步骤中的陶瓷基板可以采用与步骤s100中陶瓷基板种类相同的陶瓷基板,且本步骤中的陶瓷基板也可以采用与步骤s100中陶瓷基板种类不相同的陶瓷基板。进一步地,结合图2所示,打孔处理指的是对陶瓷基板打孔并进行划线打穿处理,使得陶瓷基板可拆卸,即隔离陶瓷基板是可拆卸的,从而可以实现隔离陶瓷基板的重复利用。需要说明的是,隔离陶瓷基板的通孔数量与烧结陶瓷基板的通孔数量相同,且本发明中隔离陶瓷基板的通孔直径大于烧结陶瓷基板的通孔直径,从而可以实现对烧结陶瓷基板的隔离和支撑作用。

33.此外值得说明的是,结合图3所示,隔离模具的沟槽是互相分开的,隔离模具的沟槽宽度大于等于烧结陶瓷基板的厚度,使得烧结陶瓷基板可与沟槽紧密贴合。而且本发明中沟槽数量与烧结陶瓷基板数量相同,通过隔离模具从而可以实现对烧结陶瓷基板的隔离和支撑作用。

34.步骤s300、对金属件进行表面处理得到预处理金属件,需要说明的是,对金属件表面处理的具体过程为:对金属件的表面进行预氧化处理或者在金属件的表面涂覆活性金属焊料。其中,预氧化处理时的氧化温度为400~1000℃。之后对金属件进行预烧结处理,需要进一步说明的是,对金属件进行预烧结处理过程为现有技术。此外,本发明的金属件为金属条、金属柱或者金属丝,金属件材料为铜、铝或镍。另值得说明的是,当金属件为金属柱时,本发明的金属件可以为空心结构或者为实心结构。

35.值得说明的是,步骤s200和步骤s300是互相独立执行的,即步骤s200和s300可同时进行,也可以按照一定的顺序执行,具体步骤的执行顺序可按需求任意选择。进一步地,后续步骤按照以下顺序执行,具体如下:

36.步骤s400、利用隔离件将m块烧结陶瓷基板隔开,其中,m≥1;具体地,包括以下两种方式:

37.第一种:将m块烧结陶瓷基板与n块隔离陶瓷基板依次间隔放置组成组装件。其中,n≥0;当只有一块烧结陶瓷基板时,n=0时,即不放置隔离陶瓷基板,而当有多块烧结陶瓷

基板时,隔离陶瓷基板放置于相邻两块烧结陶瓷基板之间,从而可以实现对烧结陶瓷基板的支撑和隔离作用。

38.第二种:将m块烧结陶瓷基板依次放置于隔离模具的沟槽内,使得m块烧结陶瓷基板互相隔开,从而实现对多块烧结陶瓷基板的隔离。

39.步骤s500、将隔离件和m块烧结陶瓷基板结合组成组装件,再将预处理金属件安装于组装件的烧结陶瓷基板的通孔内,值得说明的是,当采用隔离陶瓷基板时具体安装过程为:在安装时预处理金属件依次通过烧结陶瓷基板的通孔和隔离陶瓷基板的通孔,如图4所示。需要说明的是,预处理金属件与烧结陶瓷基板的通孔孔壁紧密贴合。此外,由于隔离陶瓷基板的通孔直径大于烧结陶瓷基板的通孔直径,即隔离陶瓷基板的通孔孔壁不会与预处理金属件的表面相接触。

40.此外结合图5所示,当采用隔离模具时,由于m块烧结陶瓷基板底部安装于沟槽内,即m块烧结陶瓷基板垂直于隔离模具设置,预处理金属件沿垂直于烧结陶瓷基板的方向依次通过烧结陶瓷基板的通孔。

41.步骤s600、对安装有预处理金属件的组装件进行烧结,使得预处理金属件的表面与组装件的烧结陶瓷基板的通孔孔壁结合;值得说明的是,通过隔离陶瓷基板或者隔离模具可以保证烧结陶瓷基板在烧结过程中不变形不断裂,并且可以通过选择隔离陶瓷基板的厚度或者隔离模具的沟槽宽度控制后续步骤中金属件截面与烧结陶瓷基板表面的距离。

42.值得进一步说明的是,在一示例中,对安装有预处理金属件的组装件进行烧结的具体过程为:将安装有预处理金属件的组装件置于真空烧结炉内进行烧结,其中,真空烧结炉内的真空度为10-1

pa~10-4

pa,温度为750℃~1083℃,保温时间为1min~90min。需要说明的是,该示例中组装件的预处理金属件为表面涂覆有活性金属焊料的金属件,即真空烧结炉适用于表面涂覆有活性金属焊料的金属件的烧结处理。在另一示例中,对安装有预处理金属件的组装件进行烧结的具体过程为:将安装有预处理金属件的组装件置于惰性气体保护烧结炉内进行烧结,其中,惰性气体保护烧结炉内的氧含量为0~1000ppm,温度为1065℃~1083℃,保温时间为1min~90min。值得说明的是,该示例中组装件的预处理金属件为预氧化处理的金属件,即惰性气体保护烧结炉适用于预氧化处理的金属件的烧结处理。进一步地,通过对安装有预处理金属件的组装件进行烧结,从而可以使得预处理金属件表面的氧化物或活性金属焊料与烧结陶瓷基板的通孔孔壁产生化学反应,进而使得预处理金属件与烧结陶瓷基板的通孔孔壁紧密结合在一起。

43.步骤s700、对烧结后的安装有预处理金属件的组装件进行拆解处理得到形成有金属化通孔的陶瓷基板。具体地,先取下隔离陶瓷基板或者隔离模具,而后对烧结后的预处理金属件进行截断,使得每一块烧结陶瓷基板的通孔孔内连接有一段金属件,需要说明的是,该段金属件即为烧结后的预处理金属件中的一段。之后对烧结陶瓷基板的金属件截面进行处理得到形成有金属化通孔的陶瓷基板。其中需要说明的是,对金属件截面进行处理的具体过程为:通过机械加工、激光切割或者蚀刻的方式对金属件截面进行处理,使得金属件截面与烧结陶瓷基板表面之间的距离在设定的尺寸内,即该金属件截面与烧结陶瓷基板表面齐平,或者金属件截面高于或低于烧结陶瓷基板表面,需要说明的是,金属件截面指的是金属件的顶部表面或者底部表面,与之对应相比较的是烧结陶瓷基板的上表面或者下表面。此外需要说明的是,设定的尺寸值可根据需求进行任意设置。

44.本发明的一种陶瓷基板通孔金属化的制作方法,通过制作使用隔离陶瓷基板或者隔离模具,可以一次性实现多个陶瓷基板通孔金属化,从而可以进行批量快速生产,大大提高了生产效率。进一步地本发明的方法可以实现多孔金属化和多种类型陶瓷基板的通孔金属化,具有较强的实用性和适用广泛性。此外,本发明的方法简单实用,环保经济,具有良好的应用前景。

45.还需要说明的是,通过本发明的方法生产的铜与陶瓷复合材料,主要应用在电力电子产品的散热基板、电子封装中导电或导热路径、陶瓷电路基板的上下层互联、多层陶瓷基板上下互联、3d电子封装等诸多领域,可在2d和3d范围内通过调整通孔的直径和数量、通孔的位置和分布等实现功能各异的金属与陶瓷复合材料。另外利用本发明的方法可以实现在室温情况下减小金属与陶瓷之间宏观热应力,从而提高产品的可靠性。通过金属化通孔数量与大小的设计可以使金属和陶瓷复合基板材料散热的效果大幅提高。在3d范围内可以实现将电与热传输以更优越的形式优化,从而可以做出更多的i/o引脚和面积更大的散热区域。另外在多层陶瓷基板上下互联领域,通过错位烧结互联,可以实现i/o引脚呈现出指数级别的增加,为芯片3d高密度封装提供有力的支持。

46.实施例1

47.本实施例采用上述的一种陶瓷基板通孔金属化的制作方法,具体地,本实施例用于制作aln-cu复合材料,具体步骤如下:

48.步骤s100、选取10块138mm*190mm*1.0mm规格的氮化铝陶瓷基板,每块陶瓷基板打50个通孔,通孔直径小于等于2毫米,本实施例中通孔的直径为1.6mm,之后对打孔后的aln陶瓷基板进行表面改性处理得到烧陶瓷基板。

49.步骤s200、将9块相同规格的氧化铝陶瓷基板进行打孔并划线打穿得到可拆卸的隔离陶瓷基板。

50.步骤s300、将50根清洗后的规格为φ1.50*20mm的铜条浸入活性金属焊料内,使铜条表面均匀涂上一层活性金属钎焊料,然后对表面处理的铜条进行预烧结处理得到预处理铜条。

51.步骤s400、将烧结陶瓷基板与隔离陶瓷基板依次间隔放置组成组装件,然后将预处理铜条安装于烧结陶瓷基板的通孔内。

52.步骤s500、将安装有预处理铜条的组装件进行烧结处理,具体地,将组装件放置于真空烧结炉内,其中,真空烧结炉内真空度为10-3

pa、最高温度900℃、保温15min,然后进行冷却得到烧结后的组装件。

53.步骤s600、拆掉隔离陶瓷基板,然后用机械方式将烧结后的铜条切断,将烧结陶瓷基板分离,使每一块烧结陶瓷基板通孔内部都带有一段铜条。

54.步骤s700、通过机械加工方式将凸出烧结陶瓷基板表面的铜条去除,使铜条截面和陶瓷表面保持一个平面得到形成有金属化通孔的陶瓷基板。

55.实施例2

56.本实施例与实施例1采用的制作方法相同,不同之处在于,本实施例用于制作al2o

3-cu复合材料和烧结条件,具体步骤如下:

57.步骤s100、选取12块138mm*190mm*0.635mm规格的氧化铝陶瓷基板,每块陶瓷基板打6个通孔得到烧结陶瓷基板,通孔直径小于等于2毫米,本实施例中通孔的直径为2mm。

58.步骤s200、将11块相同规格的氧化铝陶瓷基板进行打孔并划线打穿得到可拆卸的隔离陶瓷基板。

59.步骤s300、将清洗后的规格为φ2.0*20mm的铜条通过预氧化处理使得铜条表面生成一层氧化亚铜的薄膜。

60.步骤s400、将烧结陶瓷基板与隔离陶瓷基板依次间隔放置组成组装件,然后将预处理铜条安装于烧结陶瓷基板的通孔内。

61.步骤s500、将安装有预处理铜条的组装件进行烧结处理,具体地,将组装件放置于氮气保护连续式烧结炉内,其中,真空烧结炉内氧含量约为150ppm、最高温度1075℃、保温15min,然后进行冷却得到烧结后的组装件。

62.步骤s600、拆掉隔离陶瓷基板,然后用机械方式将烧结后的铜条切断,将烧结陶瓷基板分离,使每一块烧结陶瓷基板通孔内部都带有一段铜条。

63.步骤s700、通过化学蚀刻方式将凸出烧结陶瓷基板表面的铜条去除,使铜条截面和陶瓷表面保持一个平面得到形成有金属化通孔的陶瓷基板。

64.实施例3

65.本实施例与实施例1采用的制作方法相同,不同之处在于,本实施例用于制作si3n

4-cu复合材料,具体步骤如下:

66.步骤s100、选取8块114mm*114mm*0.32mm规格的si3n4陶瓷基板,每块陶瓷基板打6个通孔得到烧结陶瓷基板,通孔直径小于等于2毫米,本实施例中通孔的直径为0.5mm。

67.步骤s200、将7块规格为114mm*114mm*1.0mm的氧化铝陶瓷基板进行打孔并划线打穿得到可拆卸的隔离陶瓷基板。

68.步骤s300、将清洗后的规格为φ0.48*20mm的铜条通过涂敷活性金属焊料,然后对表面处理的铜条进行预烧结处理得到预处理铜条。

69.步骤s400、将烧结陶瓷基板与隔离陶瓷基板依次间隔放置组成组装件,然后将预处理铜条安装于烧结陶瓷基板的通孔内。

70.步骤s500、将安装有预处理铜条的组装件进行烧结处理,具体地,将组装件放置于真空烧结炉内,其中,真空烧结炉内真空度为10-3

pa、最高温度920℃、保温15min,然后进行冷却得到烧结后的组装件。

71.步骤s600、拆掉隔离陶瓷基板,然后用机械方式将烧结后的铜条切断,将烧结陶瓷基板分离,使每一块烧结陶瓷基板通孔内部都带有一段铜条。

72.步骤s700、通过化学蚀刻方式将凸出烧结陶瓷基板表面的铜条去除,使铜条截面和陶瓷表面保持一个平面得到形成有金属化通孔的陶瓷基板。

73.在上文中结合具体的示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1