一种基于重离子径迹膜的适宜于液态电解质的锂离子电池隔膜及其制备方法

1.本发明涉及一种基于重离子径迹膜的适宜于液态电解质的锂离子电池隔膜及其制备方法,属于锂离子电池隔膜领域。

背景技术:

2.锂离子电池能量密度高,循环寿命长,在日常生活中发挥着重要作用。它是移动电话、笔记本电脑等便携式电子设备的理想电源,并已成为电动汽车的主要电源之一。商业化锂离子电池一般由正极、电解液、隔膜和负极四部分组成。隔膜是置于正极和负极之间的多孔薄膜材料,其作用是阻止正极和负极活性物质直接接触而造成电池内部短路,其结构和性能决定了电池的内阻、能量密度、功率密度、循环寿命以及安全性能。性能优异的隔膜对提高电池性能至关重要。

3.锂离子电池隔膜材料必须具有优良的电子绝缘性、润湿性、耐腐蚀性、热稳定性、机械强度、对电解液有良好的电化学稳定性、一定的孔径以及孔隙率。上述特性之间彼此关联相互制约,在实际应用中需要综合考虑,以使电池性能得以优化。

4.目前商业化锂离子电池隔膜主要是微孔聚烯烃膜,包括聚乙烯(pe)、聚丙烯(pp)及其复合隔膜。这类隔膜化学和电化学性质稳定,力学性能好,价格便宜。但是聚烯烃隔膜与电解液亲和性差,膜的吸液量小,难以满足电池快速充电的需求,影响循环稳定性和使用寿命。此外,其热稳定性有限,pe隔膜自闭温度只有130~140℃,电池在使用过程中容易发生热失控,聚烯烃隔膜发生热收缩,不能有效阻止剧烈的氧化还原反应,致使电池发生爆炸,危害人类生命财产安全。因此,需要对现有聚烯烃隔膜进行改进。

技术实现要素:

5.本发明的目的是提供一种基于重离子径迹膜的适宜于液态电解质的锂离子电池隔膜,为pi基重离子径迹复合隔膜,具有孔密度可调可控、孔径分布小的特点

6.本发明首先提供一种pi基重离子径迹微孔隔膜,其上的孔道为均匀的直通孔道;

7.所述孔道的直径为50~500nm;

8.所述pi基重离子径迹微孔隔膜上孔密度为3

×

108~2

×

10

10

个/cm2;

9.所述pi基重离子径迹微孔隔膜的厚度为2~50μm。

10.本发明还提供了所述pi基重离子径迹微孔隔膜的制备方法,包括如下步骤:

11.s1、采用重离子辐照pi薄膜,得到辐照后的pi基重离子径迹膜;

12.s2、将所述pi基重离子径迹膜进行化学刻蚀;

13.s3、所述化学刻蚀结束后,经干燥后进行氧等离子体处理,得到所述pi基重离子径迹微孔隔膜。

14.上述的制备方法中,步骤s1中,所述重离子为氙离子、铋离子或钽离子;

15.所述重离子的离子能量为0.1~100mev/u,如氙离子为19.5mev/u,钽离子为

12.5mev/u,铋离子为9.8mev/u;

16.所述辐照的密度为3

×

108~2

×

10

10

ions/cm2。

17.上述的制备方法中,步骤s2中,所述化学刻蚀采用的刻蚀液为次氯酸钠水溶液,有效氯含量为≥10%,ph值为9~14,可采用酸性溶液进行调节,如硼酸;

18.所述化学刻蚀的温度为30~70℃,时间为20~120min。

19.上述的制备方法中,步骤s3中,所述氧等离子处理的条件为:在真空条件下处理5~20min。

20.在所述pi基重离子径迹微孔隔膜的基础上,本发明还进一步提供了一种pi基重离子径迹微孔复合隔膜,其包括所述pi基重离子径迹微孔隔膜和表面涂覆层;

21.所述表面涂覆层为均匀涂布的纳米陶瓷层。

22.上述的复合隔膜中,所述纳米陶瓷层的材质可为tio2、al2o3、sio2或mofs。

23.所述表面涂覆层的厚度为2~5μm。

24.所述复合隔膜可按照下述方法制备:

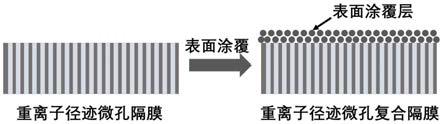

25.在所述pi基重离子径迹微孔隔膜表面涂覆所述表面涂覆层即得;

26.涂覆所述表面涂覆层采用pvdf或ptfe作为粘结剂;

27.所述表面涂覆层的材质与所述粘结剂的质量比为3:1~9:1。

28.应当说明的是,上述本发明提供的pi基于重离子径迹微孔隔膜或复合隔膜可应用于液态电解质的锂离子电池中,lipf6浓度可以是1mol l

‑1、2mol l

‑1、3mol l

‑1。

29.本发明提供的pi基重离子径迹微孔复合隔膜,采用具有孔密度可调可控、孔径均一的重离子径迹膜作为基膜。pi耐高温达400℃以上,长期使用温度范围

‑

200~300℃,具有高绝缘性,介电损耗小,具有良好机械性能,保证了重离子径迹微孔复合隔膜的耐高温性能和机械性能。重离子径迹微孔复合隔膜中的涂覆层提高隔膜的抗穿刺性能和孔隙率。

30.本发明pi基重离子径迹微孔隔膜及复合隔膜,由于其具有直通孔道特性,故缩短了锂离子迁移距离,有利于提高锂离子电池倍率性能。

附图说明

31.图1为本发明重离子径迹微孔复合隔膜的结构示意图。

32.图2为本发明实施例1制备的pi基重离子径迹微孔隔膜的扫描电子显微镜图。

33.图3为本发明实施例1制备的pi基重离子径迹微孔隔膜锂离子电池0.2c充放电曲线图。

34.图4为本发明实施例1制备的pi基重离子径迹微孔隔膜锂离子电池0.2c充放电循环图。

35.图5为本发明实施例1制备的pi基重离子径迹微孔隔膜锂离子电池nyquist图。

36.图6为本发明实施例2制备的pi基重离子径迹微孔复合隔膜的扫描电子显微镜图。

具体实施方式

37.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

38.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

39.本发明提供了pi基重离子径迹微孔膜的锂离子电池隔膜及其复合隔膜,采用的重

离子径迹微孔膜的孔径可调可控、均一性好、薄膜厚度选择性多;在pi基重离子径迹微孔膜表面涂覆功能层,制备出pi基重离子径迹微孔复合隔膜,其涂覆层的作用是:1)增强隔膜的抗穿刺性能;2)提高隔膜的孔隙率。利用本发明提供的电池隔膜,可以实现锂离子电池在高温条件下长期稳定循环。

40.本发明基于pi基重离子径迹微孔膜(左图)及其复合隔膜(右图)的示意图如图1所示。

41.实施例1、

42.1)利用重离子加速器提供的重离子束流,辐照厚度12.5μm的pi薄膜,加速器提供重离子为氙离子,辐照能量为19.5mev/u,辐照密度为1

×

109ions/cm2。

43.2)将重离子辐照后的pi膜在58℃水浴温度下进行化学蚀刻,蚀刻液为有效氯含量为12%的naclo溶液,调节溶液ph值为10,蚀刻时间为28min。

44.3)将经刻蚀后的pi膜进行鼓风干燥,然后进行氧等离子体处理(交流电压220v,频率50hz,真空,处理时长为10min),得到pi基重离子径迹微孔隔膜。

45.本实施例制备的pi基重离子径迹微孔隔膜的扫描电子显微镜图如图2所示(左图为pi重离子径迹微孔隔膜表面形貌图,右图为pi重离子径迹微孔隔膜断面图),可以看出,其具有孔道分布均匀且为直通孔的特点,直通孔的孔径约为100nm。

46.以磷酸铁锂为正极材料,制备正极极片,以lipf6/碳酸乙烯酯、碳酸二乙酯(1:1)为电解液,商用锂片为负极,以本实施例制备的pi基重离子径迹微孔隔膜为隔膜组装扣式电池。

47.在蓝电电池测试系统测试电池性能,测试条件为:电压2.4v~4.2v,倍率0.2c,结果如下:

48.pi基重离子径迹微孔隔膜锂离子电池0.2c下充放电曲线如图3所示,可以看出,比容量达到150.4mah/g,0.2c充放电循环图如图4所示,在该条件下,稳定循环50次,比容量保持率良好。

49.pi基重离子径迹微孔隔膜锂离子电池nyquist图如图5所示,由图可见,pi基重离子径迹微孔隔膜电池阻抗小,离子扩散能力强。

50.实施例2、

51.1)利用重离子加速器提供的重离子束流,辐照厚度12.5μm的pi薄膜,加速器提供重离子为氙离子,辐照能量为19.5mev/u,辐照密度为1

×

109ions/cm2。

52.2)将重离子辐照后的pi膜在58℃水浴温度下进行化学蚀刻,蚀刻液为有效氯含量为12%的naclo溶液,调节溶液ph值为10,蚀刻时间为28min。

53.3)将经刻蚀后的pi膜进行鼓风干燥,然后进行氧等离子体处理(交流电压220v,频率50hz,真空,处理时长为10min),得到pi基重离子径迹微孔隔膜。

54.4)在pi基重离子径迹微孔隔膜表面涂覆al2o3层,采用自动刮涂工艺,在基膜表面刮涂厚度5μm的浆料(其中al2o3与粘接剂pvdf的质量比为4:1),干燥后涂覆层厚度约为3μm,从而得到pi基重离子径迹微孔复合膜,厚度约为15.5μm。

55.由于al2o3具有较高的机械强度,涂覆在pi基膜表面形成保护层,因此可以提高隔膜抗穿刺能力。

56.由于干燥过程中溶剂(nmp)的蒸发,能够在涂覆层中形成多孔结构,如图6所示,从

而可以提高该隔膜的孔隙率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1