铁芯与铁架绞合设备的制作方法

1.本发明涉及继电器生产技术领域,尤其涉及一种铁芯与铁架绞合设备。

背景技术:

2.继电器是具有隔离功能的自动开关元件,广泛应用于遥控、遥测、通讯、自动控制、机电一体化及电力电子设备中,是最重要的控制元件之一。继电器主要由线圈、铁芯、铁架、衔铁、挂钩、推片、基座、外壳、端子等部分组成。目前,在继电器的生产加工过程中,铁芯与铁架的绞合通常采用人工上料的方式,人工先将铁芯装入线圈内,再将铁芯与铁架置于铆压机的工位上,再操作铆压机将铁芯与铁架铆接在一起。铁芯与铁架的绞合工序自动化程度较低,需要人力的投入比较大,无形中就提高了生产成本,存在工作效率低下的问题。

技术实现要素:

3.本发明的目的在于提供一种可对铁芯与铁架进行自动化铆接的铁芯与铁架绞合设备。

4.为实现上述目的,本发明提供了一种铁芯与铁架绞合设备,包括机架、转盘、转盘旋转驱动机构、铁架上料机构、线圈上料机构、铁芯上料机构、铆接机构及下料机构;所述转盘可转动地设置于所述机架上,所述转盘旋转驱动机构设置于所述机架上,所述转盘旋转驱动机构的输出端与所述转盘连接,所述转盘上沿其转动方向呈间隔地设有若干个定位载具,所述定位载具用于定位线圈和铁架;所述铁架上料机构、所述线圈上料机构、所述铁芯上料机构、所述铆接机构及所述下料机构沿所述转盘的转动方向依次设置于所述机架上;借由所述转盘旋转驱动机构驱动所述转盘带动所述定位载具依次转动至与所述铁架上料机构、所述线圈上料机构、所述铁芯上料机构、所述铆接机构及所述下料机构对应的位置处,使得所述铁架上料机构将所述铁架上料至所述定位载具上,所述线圈上料机构将所述线圈上料至所述定位载具上,所述铁芯上料机构将铁芯上料至所述定位载具上的线圈内,所述铆接机构将所述定位载具上的所述铁芯与所述铁架铆接在一起,而所述下料机构将所述定位载具上的所述线圈、所述铁芯和所述铁架形成的线圈组件抓取下料。

5.较佳地,所述铁架上料机构包括铁架供料机构及铁架上料机械手,所述铁架供料机构和所述铁架上料机械手分别设置于所述机架上,所述铁架供料机构用于提供所述铁架,所述铁架上料机械手用于将所述铁架供料机构提供的所述铁架搬运至所述定位载具上。

6.较佳地,所述线圈上料机构包括线圈供料机构、线圈直震输送机构、线圈取料机械手、线圈旋转错位机构及线圈上料机械手,所述线圈供料机构设置于所述机架上,所述线圈供料机构用于提供呈横放状态的线圈,所述线圈直震输送机构设置于所述机架上,所述线圈直震输送机构用于输送呈横放状态的所述线圈,所述线圈取料机械手设置于所述机架上,所述线圈取料机械手用于将位于所述线圈供料机构上的所述线圈搬运至所述线圈直震输送机构的输送初始端,所述线圈旋转错位机构设置于所述机架上并位于所述线圈直震输

送机构的输送末端的一侧,所述线圈旋转错位机构用于接取所述线圈直震输送机构输送的所述线圈并将所述线圈旋转至竖放状态,所述线圈上料机械手设置于所述机架上,所述线圈上料机械手用于将位于所述线圈旋转错位机构上的呈竖放状态的所述线圈搬运至所述定位载具上。

7.较佳地,所述线圈旋转错位机构包括横移错位驱动机构、旋转驱动机构及接料部,所述横移错位驱动机构设置于所述机架上,所述旋转驱动机构设置于所述横移错位驱动机构上,所述旋转驱动机构的输出端与所述接料部连接,所述接料部与所述线圈直震输送机构的输送末端对接,所述接料部上设有用于接取所述线圈的容置槽,借由所述横移错位驱动机构驱动所述接料部横移,以及所述旋转驱动机构驱动所述接料部旋转,使得所述接料部脱离所述线圈直震输送机构并带动位于所述容置槽内的所述线圈旋转至竖放状态。

8.较佳地,所述横移错位驱动机构包括横移错位气缸及错位滑块,所述横移错位气缸设置于所述机架上,所述横移错位气缸的输出端与所述错位滑块连接并可驱动所述错位滑块滑动,所述旋转驱动机构设置于所述错位滑块上。

9.较佳地,所述接料部包括接料安装座、第一接料块及第二接料块,所述接料安装座设置于所述旋转驱动机构上,所述第一接料块和所述第二接料块呈相对地设置于所述接料安装座上,所述第一接料块和所述第二接料块围设有所述容置槽。

10.较佳地,所述接料部还包括挡料件及挡料弹性件,所述第一接料块与所述第二接料块之间具有用于取走呈竖放状态的所述线圈的开口,所述挡料件可移动地穿设于所述接料安装座内,所述挡料弹性件设置于所述挡料件与所述接料安装座之间,所述挡料弹性件用于驱使所述挡料件移动封闭所述开口,所述机架上设有位于所述挡料件一侧的阻挡件;在所述横移错位驱动机构驱动所述接料部横移以及所述旋转驱动机构驱动所述接料部旋转的过程中,所述阻挡件顶推所述挡料件移动打开所述开口并压缩所述挡料弹性件。

11.较佳地,还包括检测机构,所述检测机构设置于所述机架上,所述检测机构沿所述转盘的转动方向分布于所述铆接机构与所述下料机构之间,所述检测机构用于检测所述铁架与所述铁芯铆接的落差。

12.较佳地,所述下料机构包括下料机械手、主输送线及不合格品储料机构,所述下料机械手、所述主输送线和所述不合格品储料机构分别设置于所述机架上,所述下料机械手可将所述定位载具上的检测合格的所述线圈组件搬运至所述主输送线上或者将所述定位载具上的检测不合格的所述线圈组件搬运至所述不合格品储料机构上,所述主输送线用于输送检测合格的所述线圈组件,所述不合格品储料机构用于储放检测不合格的所述线圈组件。

13.较佳地,还包括除尘机构,所述除尘机构设置于所述机架上,且所述除尘机构沿所述转盘的转动方向分布于所述下料机构与所述铁架上料机构之间,所述除尘机构用于对定位载具进出除尘。

14.与现有技术相比,本发明的铁芯与铁架绞合设备通过所述转盘旋转驱动机构驱动所述转盘上的所述定位载具依次转动至与所述铁架上料机构、所述线圈上料机构、所述铁芯上料机构、所述铆接机构及所述下料机构对应的位置处,使得所述铁架上料机构将所述铁架上料至所述定位载具上,所述线圈上料机构将所述线圈上料至所述定位载具上,所述铁芯上料机构将铁芯上料至所述定位载具上的线圈内,所述铆接机构将所述定位载具上的

所述铁芯与所述铁架铆接在一起,而所述下料机构将所述定位载具上的所述线圈、所述铁芯和所述铁架形成的线圈组件抓取下料,从而实现对铁芯与铁架进行自动化铆接,极大地降低了人工成本,并提高了工作效率。

附图说明

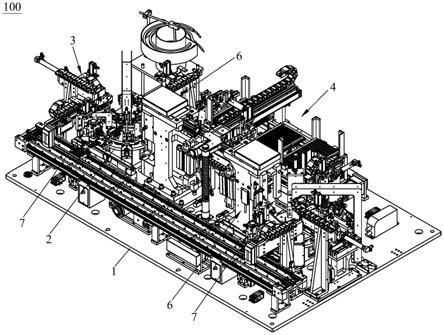

15.图1是本发明的铁芯与铁架绞合设备的立体结构示意图。

16.图2是本发明的铁芯与铁架绞合设备的俯视图。

17.图3是本发明的下料机构的结构示意图。

18.图4是本发明的转盘与转盘旋转驱动机构的结构示意图。

19.图5是本发明的铁架上料机构的结构示意图。

20.图6是本发明的线圈上料机构的结构示意图。

21.图7是本发明的线圈旋转错位机构的结构示意图。

22.图8是本发明的线圈旋转错位机构的另一角度的结构示意图。

23.图9是本发明的铁芯上料机构的结构示意图。

24.图10是本发明的铆接机构的结构示意图。

25.图11是本发明的检测机构的结构示意图。

具体实施方式

26.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

27.请参阅图1、图2、图4及图6,本发明的铁芯与铁架绞合设备100包括机架1、转盘2、转盘旋转驱动机构21、铁架上料机构3、线圈上料机构4、铁芯上料机构5、铆接机构6及下料机构7。转盘2可转动地设置于机架1上,转盘旋转驱动机构21设置于机架1上,转盘旋转驱动机构21的输出端与转盘2连接,转盘2上沿其转动方向呈间隔地设有若干个定位载具22,定位载具22用于定位线圈和铁架;具体地,定位载具22为可打卡或收夹的载具,机架1上设有位于转盘2内侧的开夹机构23,开夹机构23用于打开载具,但不以此为限。铁架上料机构3、线圈上料机构4、铁芯上料机构5、铆接机构6及下料机构7沿转盘2的转动方向依次设置于机架1上;借由转盘旋转驱动机构21驱动转盘2上的定位载具22依次转动至与铁架上料机构3、线圈上料机构4、铁芯上料机构5、铆接机构6及下料机构7对应的位置处,使得铁架上料机构3将铁架上料至定位载具22上,线圈上料机构4将线圈上料至定位载具22上,铁芯上料机构5将铁芯上料至定位载具22上的线圈内,铆接机构6将定位载具22上的铁芯与铁架铆接在一起,而下料机构7将定位载具22上的线圈、铁芯和铁架形成的线圈组件抓取下料。

28.请参阅图5,在本实施例中,铁架上料机构3包括铁架供料机构31及铁架上料机械手32,铁架供料机构31和铁架上料机械手32分别设置于机架1上,铁架供料机构31用于提供铁架,铁架上料机械手32用于将铁架供料机构31提供的铁架搬运至定位载具22上。其中,铁架供料机构31可采用现有的直震机构输送铁架,铁架上料机械手32可采用现有的四轴机械手或六轴机械手,但不以此为限。

29.请参阅图6,线圈上料机构4包括线圈供料机构41、线圈直震输送机构42、线圈取料机械手43、线圈旋转错位机构44及线圈上料机械手45,线圈供料机构41设置于机架1上,线

圈供料机构41用于提供呈横放状态的线圈,线圈直震输送机构42设置于机架1上,线圈直震输送机构42用于输送呈横放状态的线圈,线圈取料机械手43设置于机架1上,线圈取料机械手43用于将位于线圈供料机构41上的线圈搬运至线圈直震输送机构42的输送初始端,线圈旋转错位机构44设置于机架1上并位于线圈直震输送机构42的输送末端的一侧,线圈旋转错位机构44用于接取线圈直震输送机构42输送的线圈并将线圈旋转至竖放状态,线圈上料机械手45设置于机架1上,线圈上料机械手45用于将位于线圈旋转错位机构44上的呈竖放状态的线圈搬运至定位载具22上。通过线圈供料机构41提供呈横放状态的线圈,利用线圈取料机械手43将位于线圈供料机构41上的线圈搬运至线圈直震输送机构42的输送初始端,使得线圈直震输送机构42将线圈输送至线圈旋转错位机构44,再通过线圈旋转错位机构44将接取的线圈旋转至竖放状态,通过线圈上料机械手45将线圈旋转错位机构44上的呈竖放状态的线圈搬运至位于定位载具22的铁架上的对应安装位置,实现对线圈进行自动化上料。其中,线圈上料机械手45和线圈取料机械手43的具体结构和原理为本领域技术人员所熟知,故在此不赘述。

30.请参阅图7及图8,线圈旋转错位机构44包括横移错位驱动机构441、旋转驱动机构442及接料部443,横移错位驱动机构441设置于机架1上,旋转驱动机构442设置于横移错位驱动机构441上,旋转驱动机构442的输出端与接料部443连接,接料部443与线圈直震输送机构42的输送末端对接,接料部443上设有用于接取线圈的容置槽443a,借由横移错位驱动机构441驱动接料部443横移,以及旋转驱动机构442驱动接料部443旋转,使得接料部443脱离线圈直震输送机构42并带动位于容置槽443a内的线圈旋转至竖放状态。具体地,横移错位驱动机构441包括横移错位气缸441a及错位滑块441b,横移错位气缸441a设置于机架1上,横移错位气缸441a的输出端与错位滑块441b连接并可驱动错位滑块441b滑动,旋转驱动机构442设置于错位滑块441b上。更具体地,机架1上设有滑轨11,错位滑块441b可滑动地设置于滑轨11上。通过横移错位气缸441a驱动错位滑块441b沿滑动,从而带动接料部443脱离线圈直震输送机构42。其中,旋转驱动机构442可采用现有的旋转气缸或旋转电机。

31.请继续参阅图7及图8,在本实施例中,接料部443包括接料安装座443b、第一接料块443c及第二接料块443d,接料安装座443b设置于旋转驱动机构442上,第一接料块443c和第二接料块443d呈相对地设置于接料安装座443b上,第一接料块443c和第二接料块443d围设有容置槽443a。进一步地,接料部443还包括挡料件443e及挡料弹性件(图中未示),第一接料块443c与第二接料块443d之间具有用于取走呈竖放状态的线圈的开口443f,挡料件443e可移动地穿设于接料安装座443b内,挡料弹性件设置于挡料件443e与接料安装座443b之间,挡料弹性件用于驱使挡料件443e移动封闭开口443f,机架1上设有位于挡料件443e一侧的阻挡件12。在横移错位驱动机构441驱动接料部443横移以及旋转驱动机构442驱动接料部443旋转的过程中,接料部443脱离线圈直震输送机构42,阻挡件12顶推挡料件443e移动打开开口443f并压缩挡料弹性件,从而便于从该开口443f将线圈取走。在取走线圈后,横移错位驱动机构441驱动接料部443反向横移以及旋转驱动机构442驱动接料部443反向旋转,使得接料部443重新与线圈直震输送机构42对接,阻挡件12释放挡料件443e,不再顶推挡料件443e,挡料件443e在挡料弹性件的弹性恢复力作用下移动复位并封闭开口443f。更进一步地,挡料件443e的侧边设有一驱动斜面,阻挡件12可通过该驱动斜面顶推挡料件443e。

32.请参阅图6及图7,线圈直震输送机构42的输送末端设有线圈分料机构46,线圈分料机构46用于阻挡或释放位于线圈直震输送机构42上的线圈。该线圈分料机构46可采用气缸与分料件连接的结构,通过气缸驱动分料件移动阻挡线圈直震输送机构42的输送末端的线圈,从而阻挡线圈进入接料部443的容置槽443a内。通过气缸驱动分料件移动释放线圈,分料件不再阻挡线圈,使得线圈直震输送机构42将线圈输送至接料部443的容置槽443a内。

33.请参阅图6,线圈供料机构41包括线圈输送机构411、第一料架412、第一承托机构413及第一升降搬运机构414,线圈输送机构411设置于机架1上,线圈输送机构411上沿其输送方向依次设有进料工位及取料工位,第一料架412设置于机架1上并位于进料工位的上方,第一料架412具有第一容置空间,第一容置空间用于放置装有线圈的料盘418,第一承托机构413设置于机架1上并用于承托位于第一容置空间的料盘418,第一升降搬运机构414设置于机架1上并位于第一料架412的下方;借由第一升降搬运机构414将位于第一容置空间最下层的料盘418搬运至进料工位,使得线圈输送机构411将料盘418输送至取料工位,从而使得线圈取料机械手43将位于取料工位的料盘418上的线圈搬运至线圈直震输送机构42的输送初始端。在第一升降搬运机构414搬运位于第一容置空间最下层的料盘418时,第一升降搬运机构414先上升支撑第一容置空间内的料盘418,第一承托机构413松开不再承托料盘418,第一升降搬运机构414带动全部料盘418下降一个料盘418高度,第一承托机构413复位并承托最下层料盘418上方的料盘418,第一升降搬运机构414再带动最下层的料盘418下降至进料工位,从而逐个地将位于第一容置空间最下层的料盘418搬运至进料工位。第一升降搬运机构414可采用现有的升降气缸与升降托板连接的结构,第一承托机构413可采用现有的伸缩气缸与承托块连接的结构,线圈输送机构411可采用现有的皮带输送机构,但不以此为限。

34.请继续参阅图6,进一步地,线圈供料机构41还包括第二料架415、第二承托机构416及第二升降搬运机构417,线圈输送机构411上沿其输送方向设有位于取料工位的下一工位的出料工位,第二料架415设置于机架1上并位于出料工位的上方,第二料架415具有第二容置空间,第二容置空间用于放置空载的料盘418,第二承托机构416设置于机架1上并用于承托位于第二容置空间的料盘418,第二升降搬运机构417设置于机架1上;借由线圈输送机构411将位于取料工位的空载的料盘418输送至出料工位,使得第二升降搬运机构417将位于出料工位上的料盘418顶升至第二承托机构416上。在第二升降搬运机构417将位于出料工位上的料盘418顶升至第二承托机构416的过程中,第二升降搬运机构417先将该料盘418顶升并支撑位于第二容置空间内的料盘418,第二承托机构416松开不再承托料盘418,第二升降搬运机构417再顶升一个料盘418的高度,第二承托机构416复位并重新承托位于第二容置空间的全部料盘418,第二升降搬运机构417下降复位,以便于把下一个位于出料工位上的料盘418顶升至第二承托机构416上。第二升降搬运机构417可采用现有的升降气缸与升降托板连接的结构,第二承托机构416可采用现有的伸缩气缸与承托块连接的结构,但不以此为限。

35.结合图6至图8,线圈旋转错位上料机构的具体工作原理如下:线圈供料机构41的第一升降搬运机构414先上升支撑第一容置空间内的料盘418,第一承托机构413松开不再承托料盘418,第一升降搬运机构414带动全部料盘418下降一个料盘418高度,第一承托机构413复位并承托最下层料盘418上方的料盘418,第一升降搬运机构414再带动最下层的料

盘418下降至进料工位。线圈输送机构411将料盘418输送至取料工位,线圈取料机械手43将位于取料工位的料盘418上的线圈搬运至线圈直震输送机构42的输送初始端。震输送机构将线圈输送至线圈旋转错位机构44的接料部443的容置内,线圈分料机构46阻挡位于线圈直震输送机构42上的线圈。横移错位驱动机构441驱动接料部443横移以及旋转驱动机构442驱动接料部443旋转,接料部443脱离线圈直震输送机构42,阻挡件12顶推挡料件443e移动打开开口443f并压缩挡料弹性件,线圈上料机械手45从该开口443f将线圈取走并搬运至对应工位。位于取料工位上的料盘418空料后,线圈输送机构411将料盘418输送至储料工位。第二升降搬运机构417先将该料盘418顶升并支撑位于第二容置空间内的料盘418,第二承托机构416松开不再承托料盘418,第二升降搬运机构417再顶升一个料盘418的高度,第二承托机构416复位并重新承托位于第二容置空间的全部料盘418,第二升降搬运机构417下降复位,以便于把下一个位于出料工位上的料盘418顶升至第二承托机构416上。

36.请参阅图9,在本实施例中,铁芯上料机构5包括铁芯供料振动盘51、铁芯错位分料机构52及夹铁芯机构53,铁芯供料振动盘51、铁芯错位分料机构52及夹铁芯机构53分别设置于机架1上,铁芯供料振动盘51与铁芯错位分料机构52之间连接有导管54,铁芯供料振动可通过导管54将铁芯输送至铁芯错位分料机构52上,铁芯错位分料机构52与夹铁芯机构53之间连接有气路系统55,铁芯错位分料机构52可将铁芯逐个地分送至气路系统55内,气路系统55将其内的铁芯吹送至夹铁芯机构53,夹铁芯机构53用于将铁芯上料至位于定位载具22上的线圈内。但铁芯上料机构5的结构不以此为限,举例而言,铁芯上料机构5可采用现有的直震机构输送铁芯,利用现有的机械手将该直震机构上的铁芯抓取至位于定位载具22上的线圈内。

37.请参阅图11,本发明的铁芯与铁架绞合设备100还包括检测机构8,检测机构8设置于机架1上,检测机构8沿转盘2的转动方向分布于铆接机构6与下料机构7之间,检测机构8用于检测铁架与铁芯铆接的落差。该检测机构8可采用现有的上下气缸与测高笔配合的结构,通过上下气缸驱动测高笔上下移动,以使测高笔检测铁架与铁芯铆接的落差。但不以此为限。

38.请参阅图2及图3,在本实施例中,下料机构7包括下料机械手71、主输送线72及不合格品储料机构73,下料机械手71、主输送线72和不合格品储料机构73分别设置于机架1上,下料机械手71可将定位载具22上的检测合格的线圈组件搬运至主输送线72上或者将定位载具22上的检测不合格的线圈组件搬运至不合格品储料机构73上,主输送线72用于输送检测合格的线圈组件,不合格品储料机构73用于储放检测不合格的线圈组件。

39.请参阅图2,本发明的铁芯与铁架绞合设备100还包括除尘机构9,除尘机构9设置于机架1上,且除尘机构9沿转盘2的转动方向分布于下料机构7与铁架上料机构3之间,除尘机构9用于对定位载具22进出除尘。在下料机构7将定位载具22上的线圈组件取走后,转盘旋转驱动机构21驱动转盘2上的定位载具22转动至与除尘机构9对应的位置处,除尘机构9对该定位载具22进行除尘处理,保证该定位载具22的清洁度。

40.结合图1至图11,本发明的铁芯与铁架绞合设备100的具体工作原理如下:

41.转盘旋转驱动机构21驱动转盘2上的定位载具22依次转动至与铁架上料机构3、线圈上料机构4、铁芯上料机构5、铆接机构6、检测机构8、下料机构7以及除尘机构9对应的位置处。铁架上料机构3先将铁架上料至定位载具22上,线圈上料机构4再将线圈上料至定位

载具22上,然后铁芯上料机构5将铁芯上料至定位载具22上的线圈内,接着,铆接机构6将定位载具22上的铁芯与铁架铆接在一起,再然后,检测机构8检测铁架与铁芯铆接的落差。再接着,若检测合格,下料机械手71将定位载具22上的检测合格的线圈组件搬运至主输送线72上;若检测不合格,下料机械手71将定位载具22上的检测不合格的线圈组件搬运至不合格品储料机构73上。最后,除尘机构9对空载的定位载具22进行除尘处理,转盘旋转驱动机构21驱动转盘2上的定位载具22再次回到与铁架上料机构3对应的位置处,从而循环工作。

42.综上,本发明的铁芯与铁架绞合设备100可实现对铁芯与铁架进行自动化铆接,极大地降低了人工成本,并提高了工作效率。

43.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1