支撑叠层、电容、及电容的制备方法与流程

1.本发明涉及半导体领域,尤其涉及一种支撑叠层、电容、及电容的制备方法。

背景技术:

2.电容作为现有技术中最常用的电子元件之一,广泛应用于各种半导体设备中。电容的基本工作原理就是充电放电,在具体应用中可以起到存储、耦合、滤波、退耦、高频消振、谐振、旁路、中和、定时、积分、微分、补偿、自举、分频、以及负载电容等作用,是半导体产品中不可或缺的基本元件。最简单的电容器是由两端的极板和中间的绝缘电介质构成的。通电后,极板带电,形成电势差,在不超过电容器的击穿电压的前提条件下,由于中间存在的绝缘物质,整个电容器是不导电的。

3.在半导体工业中,柱状电容由于其制备方法与晶圆具有良好的适配性,方便批量制造、制作与工艺较为简单,因此得到了广泛的应用。然而,柱状电容也存在一定的缺点。现有技术中,电容的制备过程中很容易出现柱状电极的分离的问题。在刻蚀电容开口的过程中,电容开口处的支撑层的表面会被氧化,形成氧化物,同时表面还会附着刻蚀的副产物,这些氧化物和刻蚀副产物在去除牺牲层的过程中会被一并去除掉,从而导致支撑层和电容的电极产生分离。由此导致的柱状电极在使用中易脱离,电容结构不稳定的问题亟待解决。

技术实现要素:

4.本发明所要解决的技术问题是解决支撑层和电极易分离的问题,提高电容结构的稳定性,提供一种支撑叠层、电容、及电容的制备方法。

5.为了解决上述问题,本发明提供了一种支撑叠层,包括:异质叠层,所述异质叠层包含交叠设置的第一材料层和第二材料层,所述第一材料层和所述第二材料层的材质不同;通孔,所述通孔位于所述异质叠层中,所述通孔的侧壁具有因所述侧壁的位置交错而形成的凹陷结构,所述侧壁的位置交错与所述第一材料层和所述第二材料层的交叠设置对应。

6.可选的,所述第一材料层为含氮材料层,所述第二材料层为金属氧化物层。

7.可选的,所述含氮材料层选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种。

8.可选的,所述金属氧化物层选自氧化铪、氧化铝、以及氧化钽材料中的一种或多种。

9.可选的,所述第一材料层和所述第二材料层的交叠设置包括所述第二材料层至少位于两层所述第一材料层之间。

10.本发明提供了一种电容,包括下电极以及支撑下电极的支撑叠层,所述支撑叠层包括:异质叠层,所述异质叠层包含交叠设置的第一材料层和第二材料层,所述第一材料层和所述第二材料层的材质不同;通孔,所述通孔位于所述异质叠层中,所述下电极贯穿所述通孔,所述通孔的侧壁具有因所述侧壁的位置交错而形成的凹陷结构,所述侧壁的位置交

错与所述第一材料层和所述第二材料层的交叠设置对应。

11.可选的,所述的电容还包括:底部支撑层,所述底部支撑层环绕设置于所述下电极的底部;顶部支撑层,所述顶部支撑层环绕设置于所述下电极的顶部;电容介电层,所述电容介电层覆盖所述下电极的表面;以及上电极,所述上电极覆盖所述电容介电层的表面,并填充所述电容介电层之间的间隙。

12.可选的,所述电容还包括第一介质层和第二介质层,所述第一介质层和所述第二介质层的内部能够设置一个或多个支撑层或支撑叠层。

13.可选的,所述底部支撑层和所述顶部支撑层为含氮材料层,各自独立的选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种。

14.本发明还提供了一种电容的制备方法,包括:提供衬底;在所述衬底表面形成支撑叠层,所述支撑叠层为异质叠层,所述异质叠层包含交叠设置的第一材料层和第二材料层,所述第一材料层和所述第二材料层的材质不同;采用刻蚀工艺在所述支撑叠层中形成用于容纳下电极的通孔,所述刻蚀工艺包括采用对所述异质叠层具有刻蚀选择比的步骤,以使所述通孔的侧壁形成因所述侧壁的位置交错而形成的凹陷结构,所述侧壁的位置交错与所述第一材料层和所述第二材料层的交叠设置对应;采用沉积工艺制作下电极,所述下电极贯穿所述通孔,所述沉积工艺能够填充所述通孔侧壁的凹陷结构,从而在与所述通孔接触的外侧面形成有面向所述通孔侧壁的凸起,所述凸起的形状与所述通孔侧壁的凹陷形状相配合。

15.可选的,所述第一材料层为含氮材料层,所述第二材料层为金属氧化物层,所述含氮材料层选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种;所述金属氧化物层选自氧化铪、氧化铝、以及氧化钽材料中的一种或多种。

16.可选的,所述刻蚀工艺选自于干法和湿法中的任意一种或其组合,所述干法刻蚀以含氟气体作为刻蚀气体,所述湿法刻蚀以盐酸或氢氟酸作为腐蚀液。

17.可选的,在所述衬底表面形成支撑叠层进一步包括:在所述衬底表面从下向上依次形成底部支撑层、第一牺牲层、支撑叠层、第二牺牲层、以及顶部支撑层。

18.可选的,采用刻蚀工艺在所述支撑叠层中形成通孔、制作下电极,进一步是:在所述顶部支撑层表面形成图形化的光刻胶层;刻蚀所述顶部支撑层、所述第二牺牲层、所述支撑叠层、所述第一牺牲层、以及所述底部支撑层,形成盲孔,所述盲孔底部暴露出所述衬底;去除所述光刻胶层;在所述盲孔内壁沉积下电极。

19.可选的,在形成所述下电极后,进一步包括:去除所述第一牺牲层和所述第二牺牲层;填充第一介质层和第二介质层;在所述下电极表面形成电容介电层;在所述电容介电层表面形成上电极,并填充所述电容介电层之间的间隙。

20.可选的,所述第一牺牲层和所述第二牺牲层采用氧化硅材料。

21.本发明通过交错设置的具有凹陷结构的支撑叠层,以及与支撑叠层凹陷形状相配合的、具有凸起的形状下电极,解决了支撑层和电极易分离的问题,有效防止了电极的松动,提高了电容结构的稳定性。

附图说明

22.附图1所示为本发明一具体实施方式所述电容的制备方法的步骤示意图。

23.附图2a

‑

2d所示为附图1中步骤s10

‑

s13的工艺示意图。

24.附图3所示为本发明一具体实施方式所述电容的制备方法中采用刻蚀工艺在所述支撑叠层中形成通孔、制作下电极的步骤示意图。

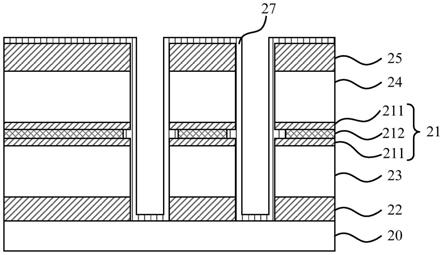

25.附图4a

‑

4d所示为附图3中步骤s31

‑

s34的工艺示意图。

26.附图5所示为本发明一具体实施方式所述电容的制备方法中形成所述下电极后的步骤示意图。

27.附图6a

‑

6d所示为附图3中步骤s51

‑

s54的工艺示意图。

28.附图7所示为本发明一具体实施方式所述支撑叠层的结构示意图。

具体实施方式

29.下面结合附图对本发明提供的支撑叠层、电容、及电容的制备方法的具体实施方式做详细说明。

30.附图1所示为本发明一具体实施方式所述电容的制备方法的步骤示意图,包括:步骤s10,提供衬底,所述衬底表面包括支撑叠层,所述支撑叠层为异质叠层,所述异质叠层包含交叠设置的第一材料层和第二材料层,所述第一材料层和所述第二材料层的材质不同;步骤s11,采用刻蚀工艺在所述支撑叠层中形成用于容纳下电极的通孔,所述刻蚀工艺包括采用对异质叠层具有刻蚀选择比的步骤,以使所述通孔的侧壁形成因所述侧壁的位置交错而形成的凹陷结构,所述侧壁的位置交错与所述第一材料层和所述第二材料层的交叠设置对应;步骤s12,采用沉积工艺制作下电极,所述下电极贯穿所述通孔,所述沉积工艺能够填充所述通孔侧壁的凹陷结构,从而在与所述通孔接触的外侧面形成有面向所述通孔侧壁的凸起,所述凸起的形状与所述通孔侧壁的凹陷形状相配合。

31.附图2a

‑

2d所示为附图1中步骤s10

‑

s13的工艺示意图。

32.附图2a所示,参考步骤s10,提供衬底20。在本发明的一种具体实施方式中,所述衬底20采用硅衬底,在本发明的其他具体实施方式中,所述衬底20材料还可以选用包括但不限于金刚石、硅晶体、以及锗晶体。

33.附图2b所示,参考步骤s11,在所述衬底20表面形成支撑叠层21,所述支撑叠层21为异质叠层,所述异质叠层包含交叠设置的第一材料层211和第二材料层212,所述第一材料层211和所述第二材料层212的材质不同。在本发明一种具体实施方式中,所述衬底20表面从下向上依次包括底部支撑层22、第一牺牲层23、支撑叠层21、第二牺牲层24、以及顶部支撑层25。在本具体实施方式中,所述第一牺牲层23和所述第二牺牲层24采用氧化硅材料。所述底部支撑层22和所述顶部支撑25层为含氮材料层,各自独立的选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种。

34.在本发明的一种具体实施方式中,所述第一材料层211为含氮材料层,所述第二材料层212为金属氧化物层,所述含氮材料层选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种;所述金属氧化物层选自氧化铪、氧化铝、以及氧化钽材料中的一种或多种。在本发明的一种具体实施方式中,所述第一材料层211和所述第二材料层212的交叠设置包括所述第二材料层212至少位于两层所述第一材料层211之间。在本具体实施方式中,所述支撑叠层21的结构为一层所述第二材料层212位于两层所述第一材料层211之间。由于所述第一材料层211采用的含氮材料层与所述第二材料层212采用的金属氧化物层具有不同的刻

蚀选择比,金属氧化物层的刻蚀更为容易,有利于在后续的刻蚀过程中形成凹陷结构。

35.附图2c所示,参考步骤s12,采用刻蚀工艺在所述支撑叠层21中形成用于容纳下电极的通孔201,所述刻蚀工艺包括采用对所述异质叠层具有刻蚀选择比的步骤,以使所述通孔201的侧壁形成因所述侧壁的位置交错而形成的凹陷结构202,所述侧壁的位置交错与所述第一材料层211和所述第二材料层212的交叠设置对应。在本发明的一种具体实施方式中,所述刻蚀工艺选自于干法和湿法中的任意一种或其组合,所述干法刻蚀以含氟气体作为刻蚀气体,所述湿法刻蚀以盐酸或氢氟酸作为腐蚀液。由于所述第一材料层211采用的含氮材料层与所述第二材料层212采用的金属氧化物层具有不同的刻蚀选择比,金属氧化物层的刻蚀更为容易,因此在后续同时刻蚀所述第一材料层211和所述第二材料层212时,金属氧化物层被刻蚀的凹陷更深,呈现出中间的所述第二材料层212较上下两层所述第一材料层211相比凹陷更深的结构,即形成侧壁的位置交错,并使所述通孔201的侧壁形成因所述侧壁的位置交错而形成的凹陷结构202。在本发明的一种具体实施方式中,所述刻蚀步骤同时刻蚀了所述顶部支撑层25、所述第二牺牲层24、所述支撑叠层21(包括所述第一材料层211和所述第二材料层212)、所述第一牺牲层23、以及所述底部支撑层22,并暴露出所述衬底20。

36.附图2d所示,参考步骤s13,采用沉积工艺制作下电极27,所述下电极27贯穿所述通孔201,所述沉积工艺能够填充所述通孔侧壁的凹陷结构202,从而在与所述通孔201接触的外侧面形成有面向所述通孔201侧壁的凸起,所述凸起的形状与所述通孔201侧壁的凹陷形状相配合。由于上述结构具有所述通孔侧壁的凹陷结构202及所述下电极27与所述通孔201侧壁的凹陷形状相配合的凸起,所述通孔侧壁凹陷结构202及所述下电极27的凸起相配合,能够稳定电容的结构,使下电极不容易被抽出;通过交错设置的具有凹陷结构的支撑叠层,以及与支撑叠层凹陷形状相配合的、具有凸起的形状下电极,解决了支撑层和电极易分离的问题,提高了电容结构的稳定性。

37.上述步骤完成后,即得到附图2d所示的电容,包括下电极27以及支撑下电极27的支撑叠层21,所述支撑叠层21包括:异质叠层,所述异质叠层包含交叠设置的第一材料层211和所述第二材料层212,所述第一材料层211和所述第二材料层212的材质不同;通孔,所述通孔位于所述异质叠层中,所述下电极27贯穿所述通孔,所述通孔的侧壁具有因所述侧壁的位置交错而形成的凹陷结构202,所述侧壁的位置交错与所述第一材料层211和所述第二材料层212的交叠设置对应。

38.所述电容还包括设置在所述支撑叠层21下方的第一牺牲层23,设置在所述第一牺牲层23下方的底部支撑层22、设置在所述底部支撑层22下方的衬底20、设置在所述支撑叠层21表面的第二牺牲层24、以及设置在所述第二牺牲层24表面的顶部支撑层25。所述通孔贯穿所述顶部支撑层25、所述第二牺牲层24、所述支撑叠层21(包括所述第一材料层211和所述第二材料层212)、所述第一牺牲层23、以及所述底部支撑层22。在本具体实施方式中,所述第一牺牲层23和所述第二牺牲层24采用氧化硅材料。所述底部支撑层22和所述顶部支撑25层为含氮材料层,各自独立的选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种。在本发明的一种具体实施方式中,所述衬底20采用硅衬底,在本发明的其他具体实施方式中,所述衬底20材料还可以选用包括但不限于金刚石、硅晶体、以及锗晶体。

39.上述技术方案通过交错设置的具有凹陷结构的支撑叠层,以及与支撑叠层凹陷形

状相配合的、具有凸起的形状下电极,解决了支撑层和电极易分离的问题,有效防止了电极的松动,提高了电容结构的稳定性。

40.所述采用刻蚀工艺在所述支撑叠层中形成通孔、制作下电极的步骤,进一步如附图3所示。

41.附图3所示为本发明一具体实施方式所述电容的制备方法中采用刻蚀工艺在所述支撑叠层中形成通孔、制作下电极的步骤示意图,包括:步骤s31,在所述顶部支撑层表面形成图形化的光刻胶层;步骤s32,刻蚀所述顶部支撑层、所述第二牺牲层、所述支撑叠层、所述第一牺牲层、以及所述底部支撑层,形成盲孔,所述盲孔底部暴露出所述衬底;步骤s33,去除所述光刻胶层;步骤s34,在所述盲孔内壁沉积下电极。

42.附图4a

‑

4d所示为附图3中步骤s31

‑

s34的工艺示意图。

43.附图4a所示,参考步骤s31,在所述顶部支撑层25表面形成图形化的光刻胶层26。所述图形化的光刻胶层26为后续刻蚀电容孔做准备。在本发明的一种具体实施方式中,所述光刻胶层26的图形化采用通过掩膜版的图形转移工艺制备,所述掩膜版及所述图形转移工艺在附图中未示出。

44.附图4b所示,参考步骤s32,刻蚀所述顶部支撑层25、所述第二牺牲层24、所述支撑叠层21、所述第一牺牲层23、以及所述底部支撑层22,形成盲孔401,所述盲孔401底部暴露出所述衬底20。上述结构中的所述盲孔401在所述支撑叠层21位置的部分即为贯穿所述支撑叠层21的通孔201。在本发明的一种具体实施方式中,所述刻蚀工艺选自于干法和湿法中的任意一种或其组合,所述干法刻蚀以含氟气体作为刻蚀气体,所述湿法刻蚀以盐酸或氢氟酸作为腐蚀液。在后续的电容制备工艺中,需要去除所述第一牺牲层23以及所述第二牺牲层24,而所述支撑叠层21的凹陷结构202可以有效的固定所述下电极27,避免出现因支撑结构被氧化去除导致的下电极松动问题。

45.附图4c所示,参考步骤s33,去除所述光刻胶层26。在本发明的一种具体实施方式中,所述光刻胶层26采用包括但不限于使用酸、含氯溶剂等方法去除。

46.附图4d所示,参考步骤s34,在所述盲孔401内壁沉积下电极27。在本发明的一种具体实施方式中,所述沉积方法包括但不限于物理气相沉积、化学气相沉积。所述下电极27采用的材料包括但不限于钛、氮化钛、以及钨。所述下电极27伸入所述盲孔401,所述沉积工艺能够填充所述盲孔401侧壁的凹陷结构202,从而在与所述盲孔401接触的外侧面形成有面向所述盲孔401侧壁的凸起,所述凸起的形状与所述盲孔401侧壁的凹陷形状相配合。

47.上述步骤完成后,即得到附图4d所示的电容,包括下电极27以及支撑所述下电极27的支撑叠层21,所述支撑叠层21包括:异质叠层,所述异质叠层包含交叠设置的第一材料层211和第二材料层212,所述第一材料层211和所述第二材料层212的材质不同;通孔,所述通孔位于所述异质叠层中,所述下电极27贯穿所述通孔,所述通孔的侧壁具有因所述侧壁的位置交错而形成的凹陷结构,所述侧壁的位置交错与所述第一材料层211和所述第二材料层212的交叠设置对应。上述技术方案通过交错设置的具有凹陷结构的支撑叠层,以及与所述支撑叠层凹陷形状相配合的、具有凸起的形状下电极,解决了支撑层和电极易分离的问题,提高了电容结构的稳定性。

48.附图5所示为本发明一具体实施方式所述电容的制备方法中形成所述下电极后的步骤示意图,包括:步骤s51,去除所述第一牺牲层和所述第二牺牲层;步骤s52,填充第一介

质层和第二介质层;步骤s53,在所述下电极表面形成电容介电层;步骤s54,在所述电容介电层表面形成上电极,并填充所述电容介电层之间的间隙。

49.附图6a

‑

6d所示为附图5中步骤s51

‑

s54的工艺示意图。在完成上述步骤,得到附图4d所示的电容之后,即形成所述下电极后进一步工艺如下。

50.附图6a所示,参考步骤s51,去除所述第一牺牲层23和所述第二牺牲层24。在本发明的一种具体实施方式中,去除所述第一牺牲层23和所述第二牺牲层24的方法选自于干法和湿法中的任意一种或其组合,所述干法刻蚀以含氟气体作为刻蚀气体,所述湿法刻蚀以盐酸或氢氟酸作为腐蚀液。

51.附图6b所示,参考步骤s52,填充第一介质层28和第二介质层29。在本发明的一种具体实施方式中,所述第一介质层28和所述第二介质层29采用的材料包括但不限于二氧化硅、磷硅玻璃或硼磷硅玻璃、以及氧化硅材料。

52.附图6c所示,参考步骤s53,在所述下电极27表面形成电容介电层61。在本发明的一种具体实施方式中,所述电容介电层61的材料选自包括但不限于氧化铝、氧化锆其中的一种或两种。所述电容介电层61包覆所述下电极27的表面,与后续形成的上电极形成良好的隔离,由于所述电容介电层61的材料的介电常数都比较高,可以保证电容的电荷存储量。

53.附图6d所示,参考步骤s54,在所述电容介电层61表面形成上电极62,并填充所述电容介电层之间的间隙。在本发明的一种具体实施方式中,所述上电极62采用沉积的方法制备,所述沉积方法包括但不限于物理气相沉积、化学气相沉积。所述上电极62采用的材料包括但不限于钛、氮化钛、以及钨。

54.上述步骤完成后,即得到附图6d所示的电容,包括下电极27以及支撑所述下电极27的支撑叠层21,所述支撑叠层21包括:异质叠层,所述异质叠层包含交叠设置的第一材料层211和第二材料层212,所述第一材料层211和所述第二材料层212的材质不同;通孔,所述通孔位于所述异质叠层中,所述下电极27贯穿所述通孔,所述通孔的侧壁具有因所述侧壁的位置交错而形成的凹陷结构,所述侧壁的位置交错与所述第一材料层211和所述第二材料层212的交叠设置对应。

55.上述电容还包括:底部支撑层22,所述底部支撑层22环绕设置于所述下电极27的底部;顶部支撑层25,所述顶部支撑层25环绕设置于所述下电极27的顶部;电容介电层61,所述电容介电层61覆盖所述下电极27的表面;以及上电极62,所述上电极62覆盖所述电容介电层61的表面,并填充所述电容介电层61之间的间隙。所述电容还包括第一介质层28和第二介质层29,所述第一介质层28和所述第二介质层29的内部能够设置一个或多个支撑层或支撑叠层。在本发明的一种具体实施方式中,所述电容介电层61的材料选自包括但不限于氧化铝、氧化锆其中的一种或两种。所述底部支撑层22和所述顶部支撑25层为含氮材料层,各自独立的选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种。上述电容还包括衬底20,所述衬底20位于所述底部支撑层22的下方,在本发明的一种具体实施方式中,所述衬底20采用硅衬底,在本发明的其他具体实施方式中,所述衬底20材料还可以选用包括但不限于金刚石、硅晶体、以及锗晶体。

56.上述技术方案所述的电容均包含支撑叠层21,所述支撑叠层21的凹陷结构有效的解决了电容结构中支撑层和电极易分离的问题。附图7所示为本发明一具体实施方式所述支撑叠层的结构示意图,包括下电极27以及支撑所述下电极27的支撑叠层21,所述支撑叠

层21包括:异质叠层,所述异质叠层包含交叠设置的第一材料211层和第二材料层212,所述第一材料层211和所述第二材料层212的材质不同;通孔201,所述通孔201位于所述异质叠层中,所述通孔201的侧壁具有因所述侧壁的位置交错而形成的凹陷结构202,所述侧壁的位置交错与所述第一材料层211和所述第二材料层212的交叠设置对应。

57.在本发明的一种具体实施方式中,所述第一材料层211为含氮材料层,所述第二材料层212为金属氧化物层。所述含氮材料层选自氮化硅、氮氧化硅、以及碳氮化硅材料中的一种或多种。所述金属氧化物层选自氧化铪、氧化铝、以及氧化钽材料中的一种或多种。在本发明的一种具体实施方式中,所述第一材料层211和所述第二材料层212的交叠设置包括所述第二材料层212至少位于两层所述第一材料层211之间。在本具体实施方式中,一层所述第二材料层212位于两层所述第一材料层211之间。

58.上述技术方案通过交错设置的具有凹陷结构的支撑叠层,以及与支撑叠层凹陷形状相配合的、具有凸起的形状下电极,解决了支撑层和电极易分离的问题,有效防止了电极的松动,提高了电容结构的稳定性。

59.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1