一种硅片清洗方法与流程

1.本发明涉及单晶硅棒生产技术领域,尤其涉及一种硅片清洗方法。

背景技术:

2.太阳能硅片在生产过程中,硅片表面附着有酯类有机物(如油脂)、金属颗粒和灰尘等杂质,因此需要进行硅片清洗,以提高硅片表面质量。

3.传统清洗方法是采用聚醚、表面活性剂、络合剂、碱等混合在一起的清洗剂来清洗硅片。这种方法包括清洗剂的调配工序、中间的清洗工序和后续的废液处理工序,清洗工序较多,并且清洗废液的处理导致清洗成本升高。

技术实现要素:

4.本发明的目的在于提供一种硅片清洗方法,该硅片清洗方法能够简化硅片清洗工序并降低清洗成本。

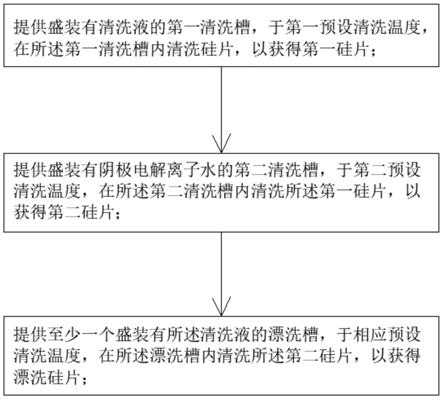

5.为了解决上述技术问题,本发明提供一种硅片清洗方法,包括以下步骤:

6.提供盛装有清洗液的第一清洗槽,于第一预设清洗温度,在第一清洗槽内清洗硅片,以获得第一硅片;

7.提供盛装有阴极电解离子水的第二清洗槽,于第二预设清洗温度,在第二清洗槽内清洗第一硅片,以获得第二硅片;

8.提供至少一个盛装有清洗液的漂洗槽,于相应预设清洗温度,在漂洗槽内清洗第二硅片,以获得漂洗硅片;

9.其中,阴极电解离子水通过电解池电解自来水得到,并且阴极电解离子水的成分包括h2o分子、oh-离子。

10.通过上述技术方案,首先在第一清洗槽中利用清洗液对硅片进行初步清洗,洗去附着在硅片上的灰尘等杂质得到第一硅片;然后再利用阴极电解离子水呈碱性,其中的oh-离子可以与硅片上附着的酯类有机物反应生成可溶解于水的物质的特点,在第二清洗槽中利用阴极电解离子水清洗第一硅片,从而达到去除第一硅片上的酯类有机物的目的,得到第二硅片;之后再利用清洗液清洗第二硅片,起到漂洗和冲刷硅片的作用。最终完成对硅片的清洗。一方面,直接使用自来水制备的阴极电解离子水中含有丰富的oh-离子,可以直接用于清洗硅片,无需添加化学剂,与现有技术中使用化学清洗剂相比,省去了化学清洗剂的调配工序。另一方面,由于阴极电解离子水是通过电解池电解自来水得到,具有环保、无腐蚀性的优点,因此,在清洗硅片后的清洗废液,可以直接排放,利于降低清洗成本。第三方面,在使用阴极电解离子水清洗时,难以产生泡沫,后续使用较少的清洗液就可以将硅片漂洗干净。第四方面,阴极电解离子水还具有可以常温封存,成份和性能稳定,难以结晶的特点,方便批量生产或购买,利于降低清洗成本。因此,该硅片清洗方法能够简化硅片清洗工序并降低清洗成本。

11.在一种可能的实现方式中,漂洗槽的数量可以为两个,包括第三清洗槽和第四清

洗槽;于第三预设清洗温度,在第三清洗槽内清洗第二硅片,以获得第三硅片;于第四预设清洗温度,在第四清洗槽内清洗第三硅片后,以预设速度将第三硅片从第四清洗槽中提拉出来,以获得漂洗硅片。采用该技术方案的情况下,一方面,可以使第二硅片被充分漂洗,利于将硅片清洗干净。另一方面,从第四清洗槽中提拉漂洗硅片时的预设速度可以在满足生产效率的前提下取值偏小,以使得在提拉过程中,硅片上附着的清洗液可以在重力作用下自由滑落,进而方便在下文描述的后续烘干步骤中,快速烘干漂洗硅片而得到表面质量合格的硅片。

12.在一种示例中,第三预设清洗温度为40-50℃,采用该技术方案的情况下,一方面,40-50℃的清洗温度可以破坏掉一些酯类有机物的分子链,利于清洗掉一些残留在第二硅片上的酯类有机物,利于提高清洗效果;另一方面,可以起到预热第三硅片,避免硅片在第三清洗槽和第四清洗槽中的清洗温度的温差过大,影响硅片质量的情况。

13.在一种示例中,第四预设清洗温度为80-90℃。采用该技术方案的情况下,一方面,80-90℃的清洗温度可以破坏掉一些酯类有机物的分子链,利于清洗掉一些残留在第三硅片上的酯类有机物,利于提高清洗效果;另一方面,可以起到预热漂洗硅片的作用,利于漂洗硅片适应下文描述的100-110℃的烘干温度,避免温差过大,影响硅片质量。

14.在一种可能的实现方式中,清洗液可以为自来水或纯水。采用该技术方案的情况下,清洗液中没有化学剂,可以直接排放,降低对环境的污染以及降低生产成本。

15.在一种可能的实施例中,本发明提供的清洗方法还包括:制备阴极电解离子水。而制备阴极电解离子水的步骤包括:首先过滤自来水以得到过滤液,然后利用电解池电解过滤液,以得到阴极电解离子水。采用该技术方案的情况下,对自来水进行过滤后,可以减少杂质,还可以减少残留的自来水厂用的消毒剂含量,提高过滤液中的水分子含量,利于得到oh-离子含量较高的阴极电解离子水。

16.在一种可能的实现方式中,硅片清洗方法还可以包括:提供超声波装置,在第一清洗槽、第二清洗槽、漂洗槽中均设置有超声波装置,利用超声波装置进行辅助清洗。采用该技术方案的情况下,可以通过超声波的震荡作用,将硅片上附着的颗粒杂质和部分有机物剥离下来,提高清洗效率,并提高硅片表面质量。

17.在一种可能的实施例中,硅片清洗方法还包括:在提供盛装有清洗液的漂洗槽之前,设置两个第二清洗槽,利用阴极电解离子水对第一硅片进行两次重复清洗。采用该技术方案可以提高对硅片表面的酯类有机物进行两次清洗,提高清洗效果,进而提高硅片表面质量。两次阴极电解离子水清洗完成后,再使用清洗液对硅片进行漂洗,进而烘干后得到表面质量合格的硅片。

18.在一种示例中,硅片清洗方法还包括:第一预设清洗温度为40-50℃。采用该技术方案的情况下,一方面,40-50℃的清洗温度可以破坏掉硅片表面的一些酯类有机物的分子链,还可以提高oh-离子的活跃性,利于提高清洗效果;另一方面,可以起到预热硅片的作用,利于第一硅片适应下文描述的第二清洗槽的50-60℃的清洗温度,避免温差过大,影响硅片质量。

19.在一种示例中,硅片清洗方法还包括:第二预设清洗温度为50-60℃。也即,在第二清洗槽中利用阴极电解离子水进行清洗时的温度为50-60℃。采用该技术方案的情况下,一方面,50-60℃的清洗温度可以破坏掉硅片表面的一些酯类有机物的分子链,还可以提高

oh-离子的活跃性,利于提高清洗效果;另一方面,可以起到预热硅片的作用,利于第二硅片适应第三清洗槽的80-90℃的清洗温度,避免温差过大,影响硅片质量。当辅助超声波清洗时,还可以提高清洗效果。

20.在一种示例中,硅片清洗方法还可以包括:提供安装有烘干装置的烘干槽,在烘干槽内烘干漂洗硅片,烘干温度为100-110℃,烘干时间为3-5min。在烘干完成后,就完成了整个硅片的清洗工序。利用烘干装置可以缩短硅片的晾干时间,提高生产效率。

附图说明

21.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

22.图1为本发明提供的一种硅片清洗方法的流程图;

23.图2为本发明提供的一种硅片清洗方法的清洗示意图。

24.附图标记:

25.1-第一清洗槽,2-第二清洗槽,31-第三清洗槽,32-第四清洗槽,4-烘干槽。

具体实施方式

26.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

28.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

31.传统硅片清洗方法是采用聚醚、表面活性剂、络合剂、碱等混合在一起的清洗剂来清洗硅片。这种方法包括清洗剂的调配工序、中间的清洗工序和后续的废液处理工序,清洗工序较多,并且清洗废液的处理导致清洗成本升高。

32.为了解决上述技术问题,本发明提供一种硅片清洗方法,包括以下步骤:

33.提供盛装有清洗液的第一清洗槽1,于第一预设清洗温度,在第一清洗槽1内清洗硅片,以获得第一硅片;

34.提供盛装有阴极电解离子水的第二清洗槽2,于第二预设清洗温度,在第二清洗槽2内清洗第一硅片,以获得第二硅片;

35.提供至少一个盛装有清洗液的漂洗槽,于相应预设清洗温度,在漂洗槽内清洗第二硅片,以获得漂洗硅片;

36.其中,阴极电解离子水通过电解池电解自来水得到,并且阴极电解离子水的成分包括h2o分子、oh-离子。

37.通过上述技术方案,首先在第一清洗槽1中利用清洗液对硅片进行初步清洗,洗去附着在硅片上的灰尘等杂质得到第一硅片;然后再利用阴极电解离子水呈碱性,其中的oh-离子可以与硅片上附着的酯类有机物反应生成可溶解于水的物质的特点,在第二清洗槽2中利用阴极电解离子水清洗第一硅片,从而达到去除第一硅片上的酯类有机物的目的,得到第二硅片;之后再利用清洗液在漂洗槽中清洗第二硅片,起到漂洗和冲刷硅片的作用。最终完成对硅片的清洗。第一方面,直接使用自来水制备的阴极电解离子水中含有丰富的oh-离子,可以直接用于清洗硅片,无需添加化学剂,与现有技术中使用化学清洗剂相比,省去了化学清洗剂的调配工序。第二方面,由于阴极电解离子水是通过电解池电解自来水得到,具有环保、无腐蚀性的优点,因此,在清洗硅片后的清洗废液,可以直接排放,利于降低清洗成本。第三方面,在使用阴极电解离子水清洗时,难以产生泡沫,后续使用较少的清洗液就可以将硅片漂洗干净。第四方面,阴极电解离子水还具有可以常温封存,成份和性能稳定,难以结晶的特点,方便批量生产或购买,利于降低清洗成本。因此,该硅片清洗方法能够简化硅片清洗工序并降低清洗成本。

38.其中,电解池中的电解板可以为肽铂合金。另外,由于阴极电解离子水是采用自来水为原料得到的,因此,阴极电解离子水还含有少量的ca

2+

、mg

2+

、k

+

等离子。

39.利用阴极电解离子水清洗酯类有机物的原理如下:

40.第一,阴极电解离子水的皂化作用。即,阴极电解离子水中的oh-离子可以与酯类有机物中的相应分子反应,生成可溶解于水的醇和羧酸盐,从而达到去除硅片表面有机物的目的。具体的化学反应方程式为:

41.ch2oocr+3oh-=3rcoo-+ch2oh;choocr+3oh-=3rcoo-+choh。

42.第二,阴极电解离子水还具有乳化作用,可以将水与油污(包括酯类有机物)这两个互不相溶的液相,以细小的液滴分散于连续相中,使得油污从硅片表面脱离而进入液相,从而达到去除油污的目的。

43.在一种可能的实现方式中,漂洗槽的数量可以为两个,包括第三清洗槽31和第四清洗槽32;于第三预设清洗温度,在第三清洗槽31内清洗第二硅片,以获得第三硅片;于第四预设清洗温度,在第四清洗槽32内清洗第三硅片后,以预设速度将第三硅片从第四清洗槽32中提拉出来,以获得漂洗硅片。采用该技术方案的情况下,一方面,可以使第二硅片被充分漂洗,利于将硅片清洗干净。另一方面,从第四清洗槽32中提拉漂洗硅片时的预设速度可以在满足生产效率的前提下取值偏小,以使得在提拉过程中,硅片上附着的清洗液可以在重力作用下自由滑落,进而方便在下文描述的后续烘干步骤中,快速烘干漂洗硅片而得到表面质量合格的硅片。

44.在一种示例中,第三预设清洗温度为40-50℃,采用该技术方案的情况下,一方面,40-50℃的清洗温度可以破坏掉一些酯类有机物的分子链,利于清洗掉一些残留在第二硅片上的酯类有机物,利于提高清洗效果;另一方面,可以起到预热第三硅片,避免硅片在第三清洗槽31和第四清洗槽32中的清洗温度的温差过大,影响硅片质量的情况。

45.在一种示例中,第四预设清洗温度为80-90℃。采用该技术方案的情况下,一方面,80-90℃的清洗温度可以破坏掉一些酯类有机物的分子链,利于清洗掉一些残留在第三硅片上的酯类有机物,利于提高清洗效果;另一方面,可以起到预热漂洗硅片的作用,利于漂洗硅片适应下文描述的100-110℃的烘干温度,避免温差过大,影响硅片质量。

46.在一种可能的实现方式中,清洗液可以为自来水或纯水。采用该技术方案的情况下,清洗液中没有化学剂,可以直接排放,降低对环境的污染以及降低生产成本。在一种示例中,还可以对自来水进行过滤后得到清洗液,可以滤除其中的颗粒杂质,以及滤除残留在水中的自来水厂用的消毒剂。

47.在一种可能的实施例中,本发明提供的清洗方法还包括:制备阴极电解离子水。而制备阴极电解离子水的步骤包括:首先过滤自来水以得到过滤液,然后利用电解池电解过滤液,以得到阴极电解离子水。采用该技术方案的情况下,对自来水进行过滤后,可以减少杂质,还可以减少残留的自来水厂用的消毒剂含量,提高过滤液中的水分子含量,利于得到oh-离子含量较高的阴极电解离子水。

48.在一种可能的实现方式中,硅片清洗方法还可以包括:提供超声波装置,在第一清洗槽1、第二清洗槽2、漂洗槽中均设置有超声波装置,利用超声波装置进行辅助清洗。采用该技术方案的情况下,可以通过超声波的震荡作用,将硅片上附着的颗粒杂质和部分有机物剥离下来,提高清洗效率,并提高硅片表面质量。

49.在一种可能的实施例中,参考图2所示,硅片清洗方法还包括:在提供盛装有清洗液的漂洗槽之前,设置两个第二清洗槽2,利用阴极电解离子水对第一硅片进行两次重复清洗。采用该技术方案可以提高对硅片表面的酯类有机物进行两次清洗,提高清洗效果,进而提高硅片表面质量。两次阴极电解离子水清洗完成后,再使用清洗液对硅片进行漂洗,进而烘干后得到表面质量合格的硅片。当然,利用阴极电解离子水对第一硅片进行重复清洗的次数还可以更多。或者,可以使利用阴极电解离子水进行清洗与利用清洗液进行漂洗交替进行。

50.在一种示例中,硅片清洗方法还包括:第一预设清洗温度为40-50℃。采用该技术方案的情况下,一方面,40-50℃的清洗温度可以破坏掉硅片表面的一些酯类有机物的分子链,还可以提高oh-离子的活跃性,利于提高清洗效果;另一方面,可以起到预热硅片的作用,利于第一硅片适应下文描述的第二清洗槽2的50-60℃的清洗温度,避免温差过大,影响硅片质量。

51.在一种示例中,硅片清洗方法还包括:第二预设清洗温度为50-60℃。也即,在第二清洗槽2中利用阴极电解离子水进行清洗时的温度为50-60℃。采用该技术方案的情况下,一方面,50-60℃的清洗温度可以破坏掉硅片表面的一些酯类有机物的分子链,还可以提高oh-离子的活跃性,利于提高清洗效果;另一方面,可以起到预热硅片的作用,利于第二硅片适应第三清洗槽31的80-90℃的清洗温度,避免温差过大,影响硅片质量。当辅助超声波清洗时,还可以提高清洗效果。

52.在一种示例中,硅片清洗方法还包括:硅片在第一清洗槽1、第二清洗槽2、第三清洗槽31和第四清洗槽32中被清洗的时间均为3-5min。通过3-5min的清洗,可以完成每个清洗槽的清洗目的,分别对应获得具有相应质量的第一硅片、第二硅片、第三硅片和漂洗硅片。当辅助超声波清洗时,还可以提高清洗效果。

53.在一种示例中,硅片清洗方法还可以包括:提供安装有烘干装置的烘干槽4,在烘干槽4内烘干漂洗硅片,烘干温度为100-110℃,烘干时间为3-5min。在烘干完成后,就完成了整个硅片的清洗工序。利用烘干装置可以缩短硅片的晾干时间,提高生产效率。

54.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

55.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1