一种LED制造工艺的制作方法

一种led制造工艺

技术领域

1.本发明涉及led领域,尤其是一种led制造工艺。

背景技术:

2.现有led制造工艺流程:冲压,在铜片上冲出若干单颗焊盘支架、纵向料带和横向料带,单颗焊盘支架设在相邻横向料带和相邻纵向料带之间,单颗焊盘支架包括正极焊盘和负极焊盘,正极焊盘和负极焊盘均通过金属连接带与横向料带连接在一起,且纵向料带朝向焊盘支架的一侧设有凸起的卡点;电镀,在铜片表面做电镀处理;注塑,在焊盘支架位置注塑成型塑料碗杯,金属连接带和卡点嵌入塑料碗杯内形成连接;外观,通过外观检测找出注塑不良的塑料碗杯并通过冲压方式使其脱离;冲压,通过冲压方式切断金属连接带和注塑导槽,只剩卡点固定支撑塑料碗杯;包装,将铜片卷材切割形成片装;封装,在片装支架上的塑料碗杯内固晶、焊线和点胶;剥料,利用滚轮剥料,翻转料带边,使卡点与单颗led分离。该led制造工艺的缺点:卡点管控太浅容易掉粒,卡点太深剥料易损坏支架结构,封装过程变形或跌落容易掉粒;掉粒处荧光剂弄脏点胶底板和焊盘粘胶;如图4所示,由于卡点的存在,使塑料碗杯10的两侧形成凹槽11,影响单颗led两边的平整度,使得led在分光机的轨道处出现卡料。

技术实现要素:

3.本发明所要解决的技术问题是提供一种led制造工艺,封装过程不会出现脱落掉粒情况;工艺流程减少,降低生产成本。

4.为解决上述技术问题,本发明的技术方案是:一种led制造工艺,包括以下步骤:(1)冲压,在铜片卷材上冲压出若干单颗焊盘支架,单颗焊盘支架纵向两侧设有纵向料带,单颗焊盘支架横向两侧设有横向料带,纵向料带和横向料带相互连接形成料架,所述单颗焊盘支架包括正极焊盘和负极焊盘,正极焊盘与负极焊盘之间设有隔离槽,单颗焊盘支架与两侧的纵向料带之间设有冲压空槽,所述隔离槽与冲压空槽连通,所述正极焊盘一端通过第一金属连接部与单颗焊盘支架一侧的横向料带连接,所述负极焊盘一端通过第二金属连接部与单颗焊盘支架另一侧的横向料带连接;(2)电镀,在铜片卷材表面做电镀处理;(3)注塑,在铜片卷材上单颗焊盘支架位置注塑成型出塑料碗杯,所述正极焊盘和负极焊盘嵌在塑料碗杯的底部,塑料碗杯纵向两侧与纵向料带分离,塑料碗杯横向两侧仅通过第一金属连接部和第二金属连接部与横向料带连接;(4)外观,通过外观检测,在塑料不良的位置涂黑标记;(5)包装,将带有焊盘支架和塑料碗杯的铜片卷材卷绕在卷盘上;(6)封装,通过卷盘放卷铜片,并在塑料碗杯内进行固晶、焊线和点胶;(7)剥料,对料卷铜片进行连续冲压,切断第一金属连接部、第二金属连接部和注塑导槽,单颗led与料架分离。

5.本发明通过改变led制造工艺流程,去掉纵向料带边缘的卡点,仅依靠金属连接部支撑塑料碗杯和焊盘,消除因卡点的存在倒置的支架损坏和容易掉落的问题;封装过程中,不用冲掉不良塑料碗杯和焊盘支架,可以节省工艺流程;剥料过程中,通过卷料放卷和冲压方式连续作业,作业效率高,而且以料卷的方式存放,可以节约包装;分光过程中,由于单颗led两边平整,不会在分光机轨道处卡料。

6.作为改进,所述第一金属连接部设在正极焊盘一端的中间位置;所述第二金属连接部设在负极焊盘一端的中间位置。

7.作为改进,所述正极焊盘、负极焊盘、第一金属连接部、第二金属连接部、纵向料带和横向料带一体冲压成型。

8.作为改进,所述正极焊盘对应第一金属连接部的一端中间位置呈凸起;所述负极焊盘对应第二金属连接部的一端中间位置呈凸起。

9.作为改进,剥料时,在第一金属连接部与正极焊盘连接的根部冲断,在第二金属连接部与负极焊盘连接的根部冲断。

10.作为改进,料架长度方向的两侧对应横向料带位置冲压若干切割槽。

11.作为改进,所述横向料带的两端宽度收窄形成在线抽测正负极断开点。

12.本发明与现有技术相比所带来的有益效果是:本发明通过改变led制造工艺流程,去掉纵向料带边缘的卡点,仅依靠金属连接部支撑塑料碗杯和焊盘,消除因卡点的存在倒置的支架损坏和容易掉落的问题;封装过程中,不用冲掉不良塑料碗杯和焊盘支架,可以节省工艺流程;剥料过程中,通过卷料放卷和冲压方式连续作业,作业效率高,而且以料卷的方式存放,可以节约包装;分光过程中,由于单颗led两边平整,不会在分光机轨道处卡料。

附图说明

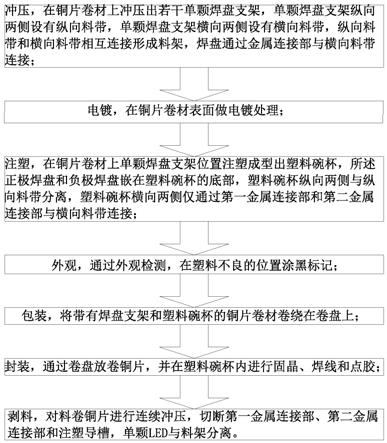

13.图1为本发明制造流程工艺图。

14.图2为铜片冲压工艺后的示意图。

15.图3为铜片注塑工艺后的示意图。

16.图4为现有工艺制造的单颗led示意图。

17.图5为本发明工艺制造的单颗led示意图。

具体实施方式

18.下面结合说明书附图对本发明作进一步说明。

19.如图1所示,一种led制造工艺,包括以下步骤:(1)冲压,如图2所示,在铜片卷材上冲压出若干单颗焊盘支架,单颗焊盘支架纵向两侧设有纵向料带1,单颗焊盘支架横向两侧设有横向料带2,纵向料带1和横向料带2相互连接形成料架,所述单颗焊盘支架包括正极焊盘4和负极焊盘5,正极焊盘4与负极焊盘5之间设有隔离槽,单颗焊盘支架与两侧的纵向料带1之间设有冲压空槽,所述隔离槽与冲压空槽连通,所述正极焊盘4一端通过第一金属连接部7与单颗焊盘支架一侧的横向料带2连接,所述负极焊盘5一端通过第二金属连接部6与单颗焊盘支架另一侧的横向料带2连接;所述正极焊盘4、负极焊盘5、第一金属连接部7、第二金属连接部6、纵向料带1和横向料带2一体

冲压成型;所述正极焊盘4对应第一金属连接部7的一端中间位置呈凸起;所述负极焊盘5对应第二金属连接部6的一端中间位置呈凸起,所述第一金属连接部7设在正极焊盘4一端的中间位置;所述第二金属连接部6设在负极焊盘5一端的中间位置;(2)电镀,在铜片卷材表面做电镀处理;(3)注塑,如图3所示,在铜片卷材上单颗焊盘支架位置注塑成型出塑料碗杯10,所述正极焊盘4和负极焊盘5嵌在塑料碗杯10的底部,塑料碗杯10纵向两侧与纵向料带1分离,塑料碗杯10横向两侧仅通过第一金属连接部7和第二金属连接部6与横向料带2连接;(4)外观,通过外观检测,在塑料不良的位置涂黑标记;(5)包装,将带有焊盘支架和塑料碗杯10的铜片卷材卷绕在卷盘上;(6)封装,通过卷盘放卷铜片,并在塑料碗杯10内进行固晶、焊线和点胶;(7)剥料,对料卷铜片进行连续冲压,在第一金属连接部7与正极焊盘4连接的根部冲断,在第二金属连接部6与负极焊盘5连接的根部冲断,并且切断注塑导槽,使单颗led与料架分离。

20.本发明通过改变led制造工艺流程,去掉纵向料带1边缘的卡点,仅依靠金属连接部支撑塑料碗杯10和焊盘,消除因卡点的存在倒置的支架损坏和容易掉落的问题;封装过程中,不用冲掉不良塑料碗杯10和焊盘支架,可以节省工艺流程;剥料过程中,通过卷料放卷和冲压方式连续作业,作业效率高,而且以料卷的方式存放,可以节约包装;如图5所示,分光过程中,由于单颗led两边平整,不会在分光机轨道处卡料。

21.如图2所示,料架长度方向的两侧对应横向料带2位置冲压若干切割槽8,在切割槽8位置将料卷切断,得到所需长度的料卷。

22.如图2所示,所述横向料带2的两端宽度收窄形成在线抽测正负极断开点3,当需要抽测单颗led使,断开在线抽测正负极断开点,使单颗led的正负极断开,收窄的铜片更容易冲断。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1