电子部件坯体的切断用固定构件以及切断方法与流程

1.本发明涉及在切断电子部件坯体时使用的切断用固定构件以及电子部件坯体的切断方法。

背景技术:

2.在制造如层叠陶瓷电容器那样的电子部件时,已知如下方法,即,层叠多个形成了内部电极图案的陶瓷生片而形成母层叠体,并用切断刀将母层叠体切断,由此单片化为多个未烧成层叠体之后,进行烧成。

3.在专利文献1中记载了如下方法,即,将作为母层叠体的压接块粘接固定于固定用片,并且经由固定用片将压接块设置于切断台,通过切断刀将压接块切断。根据该切断方法,能够防止压接块的位置偏离的产生,在给定的位置进行切断。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开平7-94359号公报

7.在此,在利用切断刀将母层叠体切断时,若切断刀进入到母层叠体,则在母层叠体的下部,以切断刀的侵入位置为中心向左右被拉伸的方向上施加力。此时,若母层叠体的变形量超过母层叠体的断裂应变,则在母层叠体产生龟裂。

8.本技术的发明人调查之后知晓:如专利文献1记载的切断方法那样,利用固定用片将母层叠体固定来切断的情况下,根据固定用片的特性,无法抑制龟裂的产生。即,仅仅是只利用固定用片将母层叠体固定来切断,有时无法抑制母层叠体的龟裂的产生。

技术实现要素:

9.发明要解决的课题

10.本发明用于解决上述课题,其目的在于,提供一种能够抑制在用切断刀将母层叠体等电子部件坯体切断时产生龟裂的、电子部件坯体的切断用固定构件以及电子部件坯体的切断方法。

11.用于解决课题的手段

12.本发明的电子部件坯体的切断用固定构件,用于对作为切断对象的电子部件坯体进行固定,其特征在于,该切断用固定构件具备:

13.基材;和

14.约束材料层,配置在所述基材的第1主面上,对在其上载置的所述电子部件坯体进行固定,

15.所述约束材料层的相对于所述基材的所述第1主面平行的方向上的杨氏模量为0.12gpa以上且10gpa以下。

16.本发明的另一个方式中的电子部件坯体的切断用固定构件,用于对作为切断对象的电子部件坯体进行固定,其特征在于,该切断用固定构件具备:

17.基材;和

18.约束材料前体层,配置在所述基材的第1主面上,并在其上载置所述电子部件坯体,

19.关于所述约束材料前体层,相对于所述基材的所述第1主面平行的方向上的杨氏模量小于0.1gpa,通过进行给定的处理,从而成为所述杨氏模量为0.12gpa以上且10gpa以下并对所述电子部件坯体进行固定的约束材料层。

20.本发明的电子部件坯体的切断方法,利用下述电子部件坯体的切断用固定构件来切断所述电子部件坯体,该电子部件坯体的切断用固定构件具备:基材;和约束材料层,配置在所述基材的第1主面上,对在其上载置的所述电子部件坯体进行固定,相对于所述基材的所述第1主面平行的方向上的杨氏模量为0.12gpa以上且10gpa以下,其特征在于,

21.所述方法具备:

22.在所述约束材料层上载置并固定所述电子部件坯体的步骤;

23.用切断刀将载置并固定在所述约束材料层上的所述电子部件坯体切断的工序;和

24.将所述电子部件坯体从所述约束材料层剥离的工序。

25.本发明的另一个方式中的电子部件坯体的切断方法,利用下述电子部件坯体的切断用固定构件来切断所述电子部件坯体,该电子部件坯体的切断用固定构件具备:基材;和约束材料前体层,配置在所述基材的第1主面上,并在其上载置所述电子部件坯体,相对于所述基材的所述第1主面平行的方向上的杨氏模量小于0.1gpa,通过进行给定的处理,从而成为所述杨氏模量为0.12gpa以上且10gpa以下并对所述电子部件坯体进行固定的约束材料层,其特征在于,

26.所述方法具备:

27.在所述约束材料前体层上载置所述电子部件坯体的步骤;

28.通过进行给定的处理,从而使所述约束材料前体层成为所述约束材料层的步骤;

29.用切断刀将载置并固定在所述约束材料层上的所述电子部件坯体切断的工序;和

30.将所述电子部件坯体从所述约束材料层剥离的工序。

31.发明效果

32.根据本发明的电子部件坯体的切断用固定构件,由于能够在利用约束材料层保持了电子部件坯体的状态下进行切断,因此能够抑制在切断时电子部件坯体以切断刀的侵入位置为中心向左右被拉伸。由此,能够抑制在切断时在电子部件坯体产生龟裂。

33.根据本发明的电子部件坯体的切断方法,通过在利用约束材料层保持了电子部件坯体的状态下进行切断,从而能够抑制在切断时电子部件坯体以切断刀的侵入位置为中心向左右被拉伸。由此,能够抑制在切断时在电子部件坯体产生龟裂。

附图说明

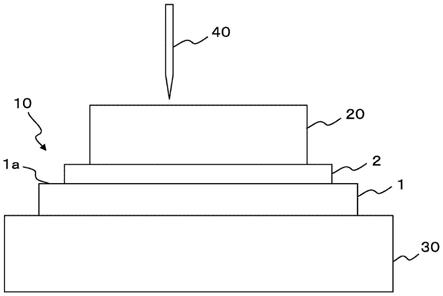

34.图1是示意性地示出本发明的第1实施方式中的电子部件坯体的切断用固定构件的结构的侧视图。

35.图2是在第1实施方式中用于说明电子部件坯体的切断方法的流程图。

36.图3是示出在基材的第1主面上形成了约束材料层的状态的图。

37.图4是示出在约束材料层上载置并粘附了电子部件坯体的状态的图。

38.图5是示出在约束材料层与电子部件坯体之间设置了粘接层的状态的图。

39.图6是示出用切断刀将在约束材料层上临时固定的电子部件坯体切断的样态的图。

40.图7是示意性地示出本发明的第2实施方式中的电子部件坯体的切断用固定构件的结构的侧视图。

41.图8是在第2实施方式中用于说明电子部件坯体的切断方法的流程图。

42.图9是示出在基材的第1主面上形成了约束材料前体层的状态的图。

43.图10是示出在约束材料前体层上载置并粘附了电子部件坯体的状态的图。

44.图11是示出在约束材料前体层与电子部件坯体之间设置了粘接层的状态的图。

45.图12是示出使基材上的约束材料前体层固化而成为约束材料层的状态的图。

46.符号说明

[0047]1ꢀꢀꢀ

基材;

[0048]

1a

ꢀꢀ

基材的第1主面;

[0049]2ꢀꢀꢀ

约束材料层;

[0050]3ꢀꢀꢀ

粘接层;

[0051]5ꢀꢀꢀ

约束材料前体层;

[0052]

10、10a 电子部件坯体的切断用固定构件;

[0053]

20

ꢀꢀ

电子部件坯体;

[0054]

30

ꢀꢀ

切断台;

[0055]

40

ꢀꢀ

切断刀。

具体实施方式

[0056]

以下示出本发明的实施方式,具体地说明本发明的特征。

[0057]

《第1实施方式》

[0058]

图1是示意性地示出本发明的第1实施方式中的电子部件坯体的切断用固定构件10的结构的侧视图。第1实施方式中的电子部件坯体的切断用固定构件10具备基材1、和配置在基材1的第1主面1a上且对在其上载置的电子部件坯体20进行固定的约束材料层2。

[0059]

基材1例如包含聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚酰胺、聚碳酸酯、聚缩醛、聚对苯二甲酸丁二醇酯、或者聚酰亚胺等。基材1例如具有片状的形状,其厚度例如为0.001mm以上且10mm以下。在作为基材1而使用了由杨氏模量低的原材料构成的具有挠性的材料的情况下,容易卷绕为卷筒状,因此从搬运、保管等观点出发便利性提高。此外,在基材1具有挠性的情况下,在后述的电子部件坯体20切断后,将电子部件坯体20从基材1、约束材料层2、以及电子部件坯体20一体化而成的物体剥离时,变得容易剥离电子部件坯体20,因此能够以低损伤地对电子部件坯体20进行剥离。因此,基材1优选具有挠性。

[0060]

约束材料层2将电子部件坯体20保持并固定为在切断时电子部件坯体20的移动被约束。约束材料层2的相对于第1主面1a平行的方向上的杨氏模量为0.12gpa以上且10gpa以下。约束材料层2例如包含环氧树脂、丙烯酸树脂、硅酮树脂、聚乙烯、聚丙烯、聚氯乙烯、或者聚对苯二甲酸乙二醇酯等。约束材料层2的厚度例如为0.001mm以上且5mm以下。

[0061]

作为切断对象的电子部件坯体20通过加工从而之后成为电子部件,既可以对应于

一个电子部件,也可以用于一次性制造多个电子部件。作为一例,电子部件坯体20是在制造层叠陶瓷电容器、层叠线圈等层叠陶瓷电子部件的中途所制作的未烧成的母层叠体。不过,由电子部件坯体最终制造的电子部件不限定于层叠陶瓷电子部件,也可以是陶瓷基板、玻璃环氧基板、柔性基板等树脂系基板、电子部件模块、或者模块用基板、封装件等。

[0062]

在电子部件坯体20切断时,如后述那样,将基材1放置在切断台30上,在约束材料层2上临时固定了电子部件坯体20的状态下进行切断。

[0063]

(电子部件坯体的切断方法)

[0064]

图2是在第1实施方式中用于说明电子部件坯体20的切断方法的流程图。

[0065]

在步骤s1中,在基材1的第1主面1a上供给约束材料层的材料,形成约束材料层2(参照图3)。作为约束材料层2的材料,例如,能够使用环氧树脂、丙烯酸树脂、硅酮树脂、聚乙烯、聚丙烯、聚氯乙烯、以及聚对苯二甲酸乙二醇酯中的至少一种。约束材料层2的相对于基材1的第1主面1a平行的方向上的杨氏模量为0.12gpa以上且10gpa以下。

[0066]

约束材料层2的材料的供给能够利用模涂机(die coater)、刮刀、辊涂机、浸涂机、喷墨型涂布机等来进行。约束材料层2的材料的供给速度例如为0.01m/分以上且200m/分以下,材料供给时的温度例如为20℃以上且100℃以下。此外,约束材料层2的厚度例如为0.001mm以上且5mm以下。

[0067]

另外,在形成约束材料层2后需要使其干燥的情况下,也可以使得在干燥炉内使其干燥。

[0068]

在继步骤s1之后的步骤s2中,在约束材料层2上载置并固定作为切断对象的电子部件坯体20(参照图4)。

[0069]

在此,在使用了热塑性的约束材料层2的情况下,使得对约束材料层2进行加热使其软化之后,载置电子部件坯体20。加热温度例如为30℃以上且150℃以下。

[0070]

另外,如图5所示,也可以根据需要在约束材料层2与电子部件坯体20之间设置粘接层3。粘接层3设置在约束材料层2的载置电子部件坯体20的面,具有将约束材料层2和电子部件坯体20粘接的功能。例如,通过将公知的粘接剂、粘着剂涂布在约束材料层2的载置电子部件坯体20的面,由此设置粘接层3。不过,也可以使得通过在电子部件坯体20的表面涂布粘接剂、粘着剂,由此设置粘接层3。形成粘接层3时的温度、形成方法等能够设为与形成约束材料层2时的条件相同。

[0071]

此外,也可以在约束材料层2和电子部件坯体20对置的方向上施加压力,使得约束材料层2与电子部件坯体20的密接性提高。压力的大小例如为1pa以上且100mpa以下。

[0072]

另外,也可以使得在电子部件坯体20的表面形成了约束材料层2之后,在约束材料层2上载置并粘附基材1。

[0073]

在继步骤s2之后的步骤s3中,将基材1、约束材料层2、以及电子部件坯体20一体化而成的物体载置并固定在切断台30上,进行了切断位置的位置对准之后,用切断刀40将电子部件坯体20切断(参照图6)。当将基材1、约束材料层2、以及电子部件坯体20一体化而成的物体载置在切断台30上时,如图6所示,载置为基材1与切断台30对置。

[0074]

用于在切断台30上对基材1、约束材料层2、以及电子部件坯体20一体化而成的物体进行固定的手段,能够使用吸引力、磁力、摩擦力等任意的方法。作为一例,在切断台30设置有从一个主面贯通到另一个主面的吸引孔,通过从切断台30的不与基材1对置的一侧经

由吸引孔进行吸引,由此将基材1、约束材料层2、以及电子部件坯体20一体化而成的物体固定在切断台30上。此时,也可以使得提高吸引力的构件等介于切断台30与基材1之间。

[0075]

切断刀40的材质只要比作为切断对象的电子部件坯体20硬即可,例如为金属、陶瓷、碳等。切断刀40的厚度例如为0.01mm以上且5mm以下,高度例如为0.1mm以上且100mm以下。此外,与厚度方向以及高度方向分别正交的宽度方向上的切断刀40的宽度例如为1mm以上且600mm以下。

[0076]

将电子部件坯体20切断时的切断刀40的侵入速度例如为0.1mm/秒以上且1000mm/秒以下。不过,切断刀40的侵入速度需要设定为切断刀40不破裂的速度。

[0077]

也可以使得在切断时调整电子部件坯体20的温度。例如,为了防止切断刀40破裂,也可以使得对电子部件坯体20进行加热使其软化。此外,也可以通过调整电子部件坯体20的温度,从而增大切断时的电子部件坯体20的断裂应变,使得不产生龟裂。切断时的电子部件坯体20的温度例如为20℃以上且200℃以下。

[0078]

作为一例,在电子部件坯体20切断时,切断刀40以侵入到约束材料层2的厚度方向的中途位置的深度将电子部件坯体20切断。所谓侵入到约束材料层2的厚度方向的中途位置的深度,是指没有到达至基材1的深度。在切断刀40以侵入到约束材料层2的厚度方向的中途位置的深度将电子部件坯体20切断的情况下,构成约束材料层2的成分变得难以附着于切断刀40,因此能够降低切断刀40的清扫的频度。

[0079]

此外,作为另一个例子,在电子部件坯体20切断时,切断刀40以侵入到基材1的厚度方向的中途位置的深度将电子部件坯体20切断。所谓侵入到基材1的厚度方向的中途位置的深度,是指切断刀40侵入到基材1但不完全切断基材1的深度。在切断刀40以侵入到基材1的厚度方向的中途位置的深度将电子部件坯体20切断的情况下,在提起切断刀40时,切断刀40与电子部件坯体20之间的摩擦变小。因此,在电子部件坯体20包含多个层的情况下,能够抑制电子部件坯体20的层间的剥离。此外,在电子部件坯体20具有内部电极图案的情况下,能够抑制内部电极图案塌下去等。

[0080]

由于电子部件坯体20被约束材料层2固定,因此可抑制在切断时电子部件坯体20以切断刀40的侵入位置为中心向左右被拉伸。由此,能够抑制在切断时在电子部件坯体20产生龟裂。

[0081]

在继步骤s3之后的步骤s4中,将电子部件坯体20从约束材料层2剥离。可以施加力来将电子部件坯体20剥离,也可以使得约束材料层2的约束力下降之后将电子部件坯体20剥离。

[0082]

例如,在使用了具有热塑性的约束材料层2的情况下,通过加热从而使约束材料层2软化之后,将电子部件坯体20剥离。加热温度例如为40℃以上且200℃以下。

[0083]

此外,在使用了具有uv固化性且通过使其固化从而约束力下降的约束材料层2的情况下,通过对约束材料层2照射uv从而使约束力下降之后,将电子部件坯体20剥离。所照射的uv的累计光量例如为1kj/m2以上且100kj/m2以下。

[0084]

此外,在使用了通过加热而分解等由此气化的约束材料层2的情况下,通过对约束材料层2进行加热使其气化从而除去之后,将电子部件坯体20剥离。在包含对电子部件坯体20进行烧成等加热的工序的情况下,也可以使得在该加热工序时使约束材料层2气化而除去。

[0085]

在使用了溶解于水、溶剂的约束材料层2的情况下,通过用水、溶剂进行清洗从而使约束材料层2溶解而除去之后,将电子部件坯体20剥离。

[0086]

另外,在上述的流程图中,在步骤s1中,使得在基材1的第1主面1a上供给约束材料层的材料,形成约束材料层2,由此制作电子部件坯体的切断用固定构件10。相对于此,也可以使得预先准备在基材1的第1主面1a上形成有约束材料层2的电子部件坯体的切断用固定构件10,并省略步骤s1的处理。

[0087]

(实施例)

[0088]

准备约束材料层的杨氏模量不同的多个切断用固定构件,并调查了将电子部件坯体切断时的龟裂的产生率。在此,将约束材料层的杨氏模量为0.2gpa、0.12gpa、0.07gpa的三种切断用固定构件分别准备了100个。约束材料层的杨氏模量为0.2gpa和0.12gpa的切断用固定构件是本发明的切断用固定构件。此外,为了比较,关于无约束材料层的现有的切断方法,即,在基材上载置电子部件坯体来切断时的龟裂的产生率,也将评价数设为100进行了调查。在表1中分别示出约束材料层的杨氏模量和龟裂的产生率的关系。

[0089]

[表1]

[0090]

杨氏模量(gpa)龟裂产生率(%)0.230.1240.07100无约束材料层100

[0091]

如表1所示,约束材料层的杨氏模量为0.07gpa的情况下的龟裂产生率、以及利用无约束材料层的现有的切断方法的龟裂产生率都成为100%。即,在无约束材料层的情况、以及虽然存在约束材料层但约束材料层的杨氏模量小于0.12gpa的情况下,在电子部件坯体切断时容易产生龟裂。

[0092]

另一方面,约束材料层2的杨氏模量为0.2gpa的情况下的龟裂产生率为3%,约束材料层2的杨氏模量为0.12gpa的情况下的龟裂产生率低至4%。即,通过使用本发明的切断用固定构件10,从而能够抑制在切断时在电子部件坯体20产生龟裂。

[0093]

另外,若约束材料层2的杨氏模量超过10gpa,则在电子部件坯体20切断时切断刀40侵入到约束材料层2的时候,切断刀40有可能缺损。因此,约束材料层2的杨氏模量优选为10gpa以下。

[0094]

根据第1实施方式中的电子部件坯体的切断用固定构件10,由于能够在利用约束材料层2保持了电子部件坯体20的状态下进行切断,因此能够抑制在切断时电子部件坯体20以切断刀40的侵入位置为中心向左右被拉伸。由此,能够抑制在切断时在电子部件坯体20产生龟裂。如上所述,在虽然存在约束材料层但相对于基材的第1主面平行的方向上的约束材料层的杨氏模量小于0.12gpa的情况下,固定电子部件坯体20的力较弱,因此在切断时容易在电子部件坯体20产生龟裂。

[0095]

此外,如图5所示,在设置了将约束材料层2和电子部件坯体20粘接的粘接层3的情况下,能够抑制在切断时电子部件坯体20从约束材料层2脱离。因此,能够更可靠地抑制在切断时电子部件坯体20向左右被拉伸,能够更有效地抑制龟裂的产生。

[0096]

《第2实施方式》

[0097]

图7是示意性地示出本发明的第2实施方式中的电子部件坯体的切断用固定构件10a的结构的侧视图。第2实施方式中的电子部件坯体的切断用固定构件10a具备基材1、和配置在基材1的第1主面1a上且在其上载置电子部件坯体20的约束材料前体层5。

[0098]

关于约束材料前体层5,相对于基材1的第1主面1a平行的方向上的杨氏模量小于0.1gpa,若进行给定的处理,则成为杨氏模量为0.12gpa以上且10gpa以下并对电子部件坯体20进行固定的约束材料层。杨氏模量为0.12gpa以上且10gpa以下并对电子部件坯体20进行固定的约束材料层是第1实施方式中的电子部件坯体的切断用固定构件10所具备的约束材料层2。

[0099]

用于使约束材料前体层5成为约束材料层的给定的处理是电磁波的照射、加热、以及冷却中的至少一个处理。电磁波包含光、uv(紫外线)等。

[0100]

图8是在第2实施方式中用于说明电子部件坯体20的切断方法的流程图。

[0101]

在步骤s11中,在基材1的第1主面1a上供给约束材料前体层的材料,形成约束材料前体层5(参照图9)。作为约束材料前体层5的材料,例如,能够使用环氧树脂、丙烯酸树脂、硅酮树脂、聚乙烯、聚丙烯、聚氯乙烯、以及聚对苯二甲酸乙二醇酯中的至少一种。约束材料前体层5的相对于基材1的第1主面1a平行的方向上的杨氏模量小于0.1gpa。

[0102]

约束材料前体层5的材料的供给能够利用模涂机、刮刀、辊涂机、浸涂机、喷墨型涂布机等来进行。约束材料前体层5的材料的供给速度例如为0.01m/分以上且200m/分以下,材料供给时的温度例如为20℃以上且100℃以下。此外,约束材料前体层5的厚度例如为0.001mm以上且5mm以下。

[0103]

另外,在形成约束材料前体层5后需要使其干燥的情况下,也可以使得在干燥炉内使其干燥。

[0104]

在继步骤s11之后的步骤s12中,在约束材料前体层5上载置并固定作为切断对象的电子部件坯体20(参照图10)。

[0105]

在此,在使用了热塑性的约束材料前体层5的情况下,使得在对约束材料前体层5进行加热使其软化之后,载置电子部件坯体20。加热温度例如为30℃以上且150℃以下。

[0106]

另外,如图11所示,也可以根据需要在约束材料前体层5与电子部件坯体20之间设置粘接层3。粘接层3设置在约束材料前体层5的载置电子部件坯体20的面,具有将约束材料前体层5和电子部件坯体20粘接的功能。例如,通过将公知的粘接剂、粘着剂涂布在约束材料前体层5的载置电子部件坯体20的面,由此设置粘接层3。不过,也可以使得通过在电子部件坯体20的表面涂布粘接剂、粘着剂,由此设置粘接层3。形成粘接层3时的温度、形成方法等能够设为与形成约束材料前体层5时的条件相同。

[0107]

此外,也可以在约束材料前体层5和电子部件坯体20对置的方向上施加压力,使得约束材料前体层5与电子部件坯体20的密接性提高。压力的大小例如为1pa以上且100mpa以下。

[0108]

另外,也可以使得在电子部件坯体20的表面形成了约束材料前体层5之后,在约束材料前体层5上载置并粘附基材1。

[0109]

在继步骤s12之后的步骤s13中,通过进行给定的处理,从而使约束材料前体层5固化而成为约束材料层2(参照图12)。例如,在构成约束材料前体层5的主要成分中混合固化剂而形成了约束材料前体层5的情况下,将基材1、约束材料前体层5、以及电子部件坯体20

一体化而成的物体在固化的条件下放置使其固化。此外,在使用了使溶剂等挥发而使其固化的约束材料前体层5的情况下,将基材1、约束材料前体层5、以及电子部件坯体20一体化而成的物体在固化的气氛中放置一定时间使其干燥,由此使其固化。

[0110]

在作为约束材料前体层5而使用了具有热固化性的约束材料前体层的情况下,通过以约束材料前体层5固化的温度以及时间进行加热从而使其固化。作为一例,通过以40℃以上且150℃以下的温度加热1分钟以上且60分钟以下的时间从而使其固化。

[0111]

此外,在作为约束材料前体层5而使用了具有uv固化性的约束材料前体层的情况下,通过照射约束材料前体层5固化的累计光量的uv从而使其固化。作为一例,照射1kj/m2以上且100kj/m2以下的累计光量的uv。

[0112]

此外,在作为约束材料前体层5而使用了具有热塑性的约束材料前体层的情况下,通过进行冷却等调整为约束材料前体层5固化的温度从而使其固化。

[0113]

在使约束材料前体层5固化的工序中,也可以使得在约束材料前体层5和电子部件坯体20对置的方向上施加压力。压力的大小例如为1pa以上且100mpa以下。

[0114]

在继步骤s13之后的步骤s14中,将基材1、约束材料层2、以及电子部件坯体20一体化而成的物体载置并固定在切断台30上,进行了位置对准之后,用切断刀40进行切断。该处理与图2所示的流程图的步骤s3中的处理(参照图6)相同。

[0115]

在继步骤s14之后的步骤s15中,将电子部件坯体20从约束材料层2剥离。该处理与图6所示的流程图的步骤s4中的处理相同。

[0116]

另外,在上述的流程图中,在步骤s11中,使得在基材1的第1主面1a上供给约束材料前体层的材料,形成约束材料前体层5,由此制作电子部件坯体的切断用固定构件10a。相对于此,也可以使得预先准备在基材1的第1主面1a上形成有约束材料前体层5的电子部件坯体的切断用固定构件10a,并省略步骤s11的处理。

[0117]

根据第2实施方式中的电子部件坯体的切断用固定构件10a,与第1实施方式中的电子部件坯体的切断用固定构件10同样地,能够抑制在切断时在电子部件坯体20产生龟裂。

[0118]

本发明不限定于上述实施方式,能够在本发明的范围内加以各种应用、变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1