一种采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法与流程

1.本发明涉及一种采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法。

背景技术:

2.背接触异质结太阳能电池(hbc)是基于硅基高效异质结工艺制作的背接触太阳能电池,正负电极均设置在电池片的背面。因其正负电极均在电池片背面,电池片正面无任何电极遮挡光线,可以达到最大的光吸收面积,有效的提高太阳能电池效率。背接触异质结太阳能电池最高实验室效率可达到26.67%,是目前硅基单结电池实验室的最高转换效率,备受业界关注。

3.虽然背接触异质结太阳能电池有最高转换效率,但因其工序极其繁琐,制程复杂,量产化进展缓慢。目前常见的背接触异质结电池制作方法可分为两类:一类是采用掩膜和腐蚀液蚀刻交替的制作方法,一类是以激光蚀刻替代部分腐蚀液蚀刻步骤的制作方法。激光蚀刻中,激光透过绝缘层对底部半导体层的损伤不可避免,一定程度上限制了背接触异质结太阳能电池转换效率的进一步提高。因此,如要促进背接触异质结太阳能电池的发展,提出一种降低激光等对转换效率的影响、工序简洁、制程简单并的制作方法尤为重要。

技术实现要素:

4.本发明的目的在于提供一种采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法,采用化学蚀刻方法实现对第一导电区的开口,使底部半导体层损伤降至最小。

5.本发明的目的通过如下技术方案实现:

6.一种采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法,它包括步骤a,在半导体基板的第一主面的一部分设置第一导电型的第一导电区,在半导体基板的第一主面的其他部分设置第二导电型的第二导电区,其具体工艺如下:

7.步骤a1,在半导体基板的第一主面的第一导电区依次设置第一导电型膜层和第一绝缘层;

8.步骤a2,在经步骤a1处理后的半导体基板的第一主面上依次设置第二导电型膜层和第二保护层;

9.步骤a3,在需要保留第二导电型膜层区域的第二保护层表面设置第二抗腐蚀层;

10.步骤a4,先采用化学蚀刻方式除去裸露在外的第二保护层,再采用化学蚀刻方式除去裸露在外的第二导电型膜层和第二抗腐蚀层;或者,先采用化学蚀刻方式除去裸露在外的第二保护层及覆盖于其下的第二导电型膜层,再采用化学蚀刻方式除去第二抗腐蚀层;

11.步骤a5,采用化学蚀刻方式除去剩余第二保护层和裸露在外的第一绝缘层。

12.较之现有技术而言,本发明的优点在于:

13.(1)通过增设第二绝缘层及第二抗腐蚀层,配合化学蚀刻工艺实现对第一导电区的开口,使第一导电区底部半导体层损伤降至最小,特别是第一导电区为p型半导体层时,有利于缩短工艺时间,提高产能。

14.(2)将激光工艺、化学蚀刻工艺与制绒清洗工艺相结合,简化第一导电区和第二导电区图形的制作工艺,缩短流程。

15.(3)当采用先制作p型导电区的工艺时,采用激光工艺对p型半导体层进行图形化,利用激光蚀刻快速高效的特点去除较难腐蚀p型半导体层,缩短工艺时间,提高产能。

附图说明

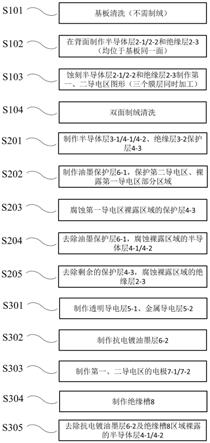

16.图1是本发明一种采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法的流程简图。

17.图2是本发明太阳能电池单元的一制造工序的截面示意图。

18.图3是本发明太阳能电池单元的一制造工序的截面示意图。

19.图4是本发明太阳能电池单元的一制造工序的截面示意图。

20.图5是本发明太阳能电池单元的一制造工序的截面示意图。

21.图6是本发明太阳能电池单元的一制造工序的截面示意图。

22.图7是本发明太阳能电池单元的一制造工序的截面示意图。

23.图8是本发明太阳能电池单元的一制造工序的截面示意图。

24.图9是本发明太阳能电池单元的一制造工序的截面示意图。

25.图10是本发明太阳能电池单元的一制造工序的截面示意图。

26.图11是本发明太阳能电池单元的一制造工序的截面示意图。

27.图12是本发明太阳能电池单元的一制造工序的截面示意图。

28.图13是本发明太阳能电池单元的一制造工序的截面示意图。

29.图14是本发明太阳能电池单元的一制造工序的截面示意图。

30.图15是本发明太阳能电池单元的一制造工序的截面示意图。

具体实施方式

31.一种采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法,它包括步骤a,在半导体基板的第一主面的一部分设置第一导电型的第一导电区,在半导体基板的第一主面的其他部分设置第二导电型的第二导电区,其具体工艺如下:

32.步骤a1,在半导体基板的第一主面的第一导电区依次设置第一导电型膜层和第一绝缘层;

33.步骤a2,在经步骤a1处理后的半导体基板的第一主面上依次设置第二导电型膜层和第二保护层;

34.步骤a3,在需要保留第二导电型膜层区域的第二保护层表面设置第二抗腐蚀层;

35.步骤a4,先采用化学蚀刻方式除去裸露在外的第二保护层,再采用化学蚀刻方式除去裸露在外的第二导电型膜层和第二抗腐蚀层;或者,先采用化学蚀刻方式除去裸露在外的第二保护层及覆盖于其下的第二导电型膜层,再采用化学蚀刻方式除去第二抗腐蚀

层;

36.步骤a5,采用化学蚀刻方式除去剩余第二保护层和裸露在外的第一绝缘层。

37.在进行步骤a2处理之前,对半导体基板的第一主面和第二主面进行双面制绒,以在半导体基板的外露表面形成金字塔绒面。

38.所述步骤a2还包括在半导体基板的第二主面依次设置第三导电型膜层和第三绝缘层。

39.所述步骤a1的具体方法为,在半导体基板的第一主面依次形成第一导电型膜层和第一绝缘层,之后采用激光蚀刻方式除去第一导电区以外区域的第一绝缘层和第一导电型膜层,以形成表面附着有第一绝缘层的第一导电区;

40.所述第一导电型膜层由以半导体基板的第一主面为基底从底到面依次形成第一钝化层和第一半导体层构成,所述第一半导体层为p型非晶硅层或p型微晶硅层;所述第二导电型膜层由以半导体基板的第一主面为底面从底到面依次形成第二钝化层和第二半导体层构成,所述第二半导体层为n型非晶硅层或n 型微晶硅层;所述第一钝化层和第二钝化层分别为本征非晶硅层、本征微晶硅层中的至少一层。

41.所述第一绝缘层和第二保护层由酸性溶液可去除的材料制成;

42.所述步骤a3中,第二抗腐蚀层由碱性溶液可去除的材料通过丝网印刷、滚涂、喷墨打印或移印制成;

43.所述步骤a4中,先采用酸性溶液蚀刻方式除去裸露在外的第二保护层,后采用碱性溶液蚀刻方式除去第二抗腐蚀层和裸露在外的第二导电型膜层;或者,先使用印刷蚀刻膏的方式直接腐蚀裸露在外的第二保护层及覆盖于其下的第二导电型膜层的大部分,再用碱性溶液蚀刻方式除去残留部分和第二抗腐蚀层;

44.所述步骤a5中,采用酸性溶液蚀刻方式除去剩余第二保护层和裸露在外的第一绝缘层。

45.所述采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法,它还包括如下步骤,

46.步骤b,经步骤a处理后,在第一导电区和第二导电区表面设置导电层;

47.步骤c,在第一导电区与第二导电区的交界处采用印刷方式设置抗沉积层;

48.步骤d,在导电层的未遮盖抗沉积层的区域表面形成电极;

49.步骤e,在抗沉积层对导电层采用激光蚀刻方式或激光蚀刻与化学蚀刻相结合方式进行开槽;所述开槽在第一导电区和第二导电区之间形成分隔绝缘。

50.所述步骤b的具体方法为,在经步骤a处理后的半导体基板的第一主面上依次制作透明导电膜和金属导电膜,以形成导电层。

51.所述步骤c的具体方法为,在经步骤b处理获得的导电层上印刷抗电镀油墨,所述抗电镀油墨的厚度为3

‑

15um。

52.所述步骤d的具体方法为,在经步骤c处理后的第一导电区和第二导电区上采用电镀方式分别制作第一导电区电极和第二导电区电极,所述第一导电区电极和第二导电区电极的厚度为3

‑

20um。

53.所述步骤e的具体方法为,经步骤d处理后,采用激光蚀刻方式在抗沉积层上开槽,然后采用化学蚀刻方式对已开槽区域的导电层进行蚀刻,已在第一导电区和第二导电区之

间形成绝缘槽。

54.下面结合说明书附图和实施例对本发明内容进行详细说明:

55.如图1至图15所示为本发明提供的一种采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法的实施例示意图。

56.如图15所示,一种背接触异质结太阳能电池,它包括:n型硅片基底1;依次设置在基底正面的金字塔绒面、半导体层3

‑

1和绝缘层3

‑

2;交替设置在基底背面的第一导电区和第二导电区,其中第一导电区域表面为类平面,第二导电区金字塔绒面;依次设置在第一导区的本征型半导体层2

‑

1、p型掺杂半导体层2

‑

2、绝缘层2

‑

3、透明导电层5

‑

1、金属导电层5

‑

2和金属电极7

‑

1;依次设置在第二导电区的本征型半导体层4

‑

1、n型掺杂半导体层4

‑

2、透明导电层 5

‑

1金属导电层5

‑

2和金属电极7

‑

2;其中第一导电区和第二导电区的透明导电层5

‑

1和金属导电层5

‑

2有绝缘槽8隔离。

57.所述采用化学蚀刻裸露第一导电区的背接触异质结太阳能电池制造方法的一种实施例,其具体步骤如下:

58.步骤s1(第一导电区的制作)

59.步骤s101、清洗基板1,常规rca清洗(见图2)

60.a.基板1是n型;可以是单晶硅片,也可以是多晶、铸锭单晶硅片。

61.步骤s102、在基板的其中一面上依次制作半导体层2

‑

1、2

‑

2和绝缘层2

‑

3 (见图3)

62.a.沉积膜层的一面作为电池片背面;

63.b.2

‑

1为本征层非晶硅或微晶硅;

64.c.2

‑

2是p型非晶硅或p型微晶硅;

65.d.绝缘层2

‑

3为氮化硅、氧化硅、氮氧化硅或碳氧化硅;

66.e.半导体层2

‑

1、2

‑

2和绝缘层2

‑

3的制作方法是采用pecvd、lpcvd或hwcvd 制作。

67.步骤s103、采用激光9蚀刻半导体层2

‑

1、2

‑

2和绝缘层2

‑

3,激光开口制作图形(见图4)

68.a.优选采用绿光532nm的纳秒或皮秒激光,也可使用紫外355nm的纳秒或皮秒激光;

69.b.激光未刻蚀区域作为第一导电区域,激光刻蚀区域作为第二导电区域。

70.步骤s104、对上述已制作图形的基底进行双面制绒(见图5)

71.a.基板正面整面均为金字塔绒面,基板背面有激光开口的区域产生金字塔绒面,没有激光开口的区域没有绒面;

72.b.制绒是指通过制绒液对基底表面各项异性的腐蚀,形成金字塔状绒面;在未激光开口的区域,因为有绝缘层2

‑

3阻挡,该制绒液无法对基底的表面制绒,因此该步骤天然形成第一导电区仍然是类平面,第二导电区是金字塔绒面。

73.步骤s201、正面沉积半导体层3

‑

1、绝缘层3

‑

2,背面沉积半导体层4

‑

1、 4

‑

2和保护层4

‑

3(见图6)

74.a.半导体层3

‑

1可以是本征型非晶硅或微晶硅一种膜层,也可以是本征型非晶硅或微晶硅和n型非晶硅或n型微晶构成;

75.b.绝缘层3

‑

2为氮化硅、氧化硅或氮氧化硅;

76.c.半导体层4

‑

1是本征型非晶硅;

77.d.半导体层4

‑

2是n型非晶硅或n型微晶硅;

78.e.保护层4

‑

3是氮化硅、氧化硅、氮氧化硅或碳氧化硅;

79.f.其中,半导体层3

‑

1、绝缘层3

‑

2和半导体层4

‑

1、4

‑

2、保护层4

‑

3的制作顺序:可以先沉积半导体层3

‑

1,再制作半导体层4

‑

1、4

‑

2和保护层4

‑

3,最后制作绝缘层3

‑

2;也可先制作半导体层4

‑

1、4

‑

2,再制作半导体层3

‑

1、绝缘层3

‑

2,最后制作保护层4

‑

3;

80.g.半导体层3

‑

1、背面沉积半导体层4

‑

1和4

‑

2的制作方法是采用pecvd、 lpcvd或hwcvd制作;绝缘层3

‑

2和保护层4

‑

3的制作方法是采用pecvd、lpcvd、 hwcvd或pvd制作。

81.步骤s202、制作保护层6

‑

1(保护已开口的第二导电区,裸露第一导电区的部分区域)(见图7)

82.a.保护层的材料为油墨、感光胶或树脂,可使用碱液去除;

83.b.采用的制作方法为丝网印刷、滚涂、喷墨打印或移印等方法制作;

84.c.保护层6

‑

1的厚度为2

‑

10um。

85.步骤s203、腐蚀第一导电区裸露区域的保护层4

‑

3(见图8)

86.a.采用的腐蚀溶液为氢氟酸溶液;

87.b.采用单面腐蚀工艺,只对保护层4

‑

3的一面基板腐蚀,对绝缘层3

‑

2的一面不腐蚀;

88.c.半导体层4

‑

1/4

‑

2不与氢氟酸溶液反应,当保护层4

‑

3完全腐蚀后,腐蚀作用自然停止,该步骤腐蚀过程具有极佳的选择性。

89.步骤s204、去除保护层6

‑

1,腐蚀裸露区域的半导体层4

‑

1、4

‑

2(见图9)

90.a.采用的溶液为碱性清洗液,该清洗液是包含koh、naoh、na2co3、nahco3 和bdg溶液中至少一种的碱性溶液;

91.b.碱性溶液溶解可有效溶解保护层6

‑

1,特别的,含有bdg的碱性溶液能够有效的去除保护层6

‑

1在基板上的残留,提高清洗效果;

92.c.在s203步骤中,去除了保护层4

‑

3的区域,半导体层4

‑

1/4

‑

2裸露的部分,在本步骤中极易被碱性溶液腐蚀,从而裸露底部的绝缘层2

‑

3;

93.d.保护层4

‑

3和绝缘层2

‑

3几乎不与碱性溶液反应,因此在去除保护层6

‑

1 和裸露的4

‑

1;4

‑

2后,碱性清洗剂的腐蚀作用自然停止,该步骤腐蚀过程具有极佳的选择性。

94.步骤s205、去除剩余的保护层4

‑

3,腐蚀裸露区域的绝缘层2

‑

3(见图10)

95.a.采用的腐蚀溶液为氢氟酸溶液;

96.b.采用单面腐蚀工艺,只对保护层4

‑

3、绝缘层2

‑

3的一面基板腐蚀,对绝缘层3

‑

2的一面不腐蚀;

97.c.半导体层4

‑

1/4

‑

2和2

‑

1/2

‑

2均不与氢氟酸溶液反应,当保护层4

‑

3、裸露的绝缘层2

‑

3完全腐蚀后,腐蚀作用自然停止,该步骤腐蚀过程具有极佳的选择性。

98.步骤s3(第一导电区和第二导电区电极的制作和电极之间的绝缘槽)

99.步骤s301、先后沉积透明导电膜层5

‑

1和金属导电膜层5

‑

2(见图11)

100.a.透明导电膜层5

‑

1为掺杂的氧化铟薄膜,如掺锡氧化铟、掺钨氧化铟、掺锌氧化铟、掺镓氧化铟、掺钛氧化铟;

101.b.金属导电膜层5

‑

2包含金属层和抗氧化层构成,金属层为cu;抗氧化层覆盖于金属层表面,抗氧化层可以是透明导电膜层,如ito/iwo/izo/azo/ato 等,也可以是金属或合

金材料,如镍、镍铜、镍铬等。

102.步骤s302、根据第一导电区和第二导电区的图形,印刷抗电镀油墨(见图12)

103.a.抗电镀油墨的厚度为3

‑

15um。

104.步骤s303、采用电镀的方法制作第一导电区电极7

‑

1和第二导电区电极7

‑

2 (见图13)

105.a.电极由导电层和保护层构成,导电层是金属铜,保护层是含锡、银、镍等金属中至少一种的金属镀层;导电层制作在金属导电膜层5

‑

2表面,保护层制作在导电层表面;

106.b.电极的总厚度为3

‑

20um。

107.步骤s304、采用激光11蚀刻的方式,在抗电镀油墨层上开槽;并采用溶液腐蚀方式,蚀刻已开槽区域的金属导电膜层5

‑

2和透明导电膜层5

‑

1,形成绝缘槽8(见图14)

108.a.采用的激光为红外(1064nm)的激光,或绿光(532nm)的激光,可以是纳秒激光也可以是皮秒激光;

109.b.腐蚀溶液为混合溶液,包括盐酸、硫酸、双氧水、氨水、铜离子、铁离子等至少一种的水溶液;可以用一种混合液一次性蚀刻金属导电膜层5

‑

2和透明导电膜层5

‑

1,也可以用不同的配比混合液分别腐蚀金属导电膜层5

‑

2和透明导电膜层5

‑

1,形成绝缘槽8。

110.步骤s305、去除剩余的抗电镀油墨及绝缘槽8区域裸露的半导体层4

‑

1、 4

‑

2(见图15)

111.a.采用的溶液为碱性溶液,包含koh、naoh、na2co3、nahco3中至少一种的碱性溶液;

112.b.绝缘槽8底部裸露的半导体层4

‑

1、4

‑

2易与碱性溶液反应,在此步骤中易被全部或部分去除;

113.c.剩余的抗电镀油墨也可不去除,保留在电池片上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1