一种取代GPP工艺的新芯片的制备方法与流程

一种取代gpp工艺的新芯片的制备方法

技术领域

1.本发明涉及芯片加工领域,具体涉及一种取代gpp工艺的新芯片的制备方法。

背景技术:

2.在半导体芯片制作的过程中,现有的主要采用gpp芯片工艺,其步骤经过扩散、一次光刻、蚀刻沟槽、sipos/sin钝化保护、玻璃钝化保护、lto钝化保护、三次光刻、去氧化、镀镍金、切割,然后封装测试。这种传统的gpp芯片工艺工序繁多,生产流程长,破片率高,生产成本也高。芯片的漏电流是不可避免的,目前所销售的gpp芯片多为方形,部分为六角形,芯片的漏电流会随着芯片的温度提高而增加放大,随着漏电流的增加放大会导致芯片的损坏失效或是严重的炸管,抗反向浪涌电流能力差,可靠性能差。

技术实现要素:

3.本发明的目的在于提供一种取代gpp工艺的新芯片的制备方法,以解决上述背景技术提出的目前的玻璃钝化保护的gpp芯片漏电流、生产成本高、工序繁多、能耗高的问题。

4.为实现上述目的,本发明提供如下技术方案:一种取代gpp工艺的新芯片的制备方法,经过扩散、一次匀胶、一次光刻、蚀刻、一次去光刻胶、清洗、匀pi胶、pi胶预固化、二次匀胶、二次光刻、去除pi胶、二次去光刻胶、pi胶固化、点测、划片和裂片工序,完成取代gpp工艺的新芯片的制备;具体步骤如下:(1)扩散:在晶片表面沉积一层磷和硼,形成p+-n-n+结构,得到扩散片,然后将扩散片放入脱水烘干机中进行脱水烘干处理;(2)一次匀胶:将光刻胶用旋转涂胶机涂布在扩散片的表面,然后将涂胶后的扩散片放入烘箱中进行烘烤;(3)一次光刻:将烘烤后的扩散片以对位光刻机进行图形转移;再以显影液将所需图形显现出来,转入烘箱90-140℃的烘箱内进行烘烤30-50分钟;(4)蚀刻:用混合酸将裸露出来的扩散片进行蚀刻,蚀刻深度为110-160μm;(5)一次去光刻胶:用剥离液将蚀刻后的扩散片表面的光刻胶去除;(6)清洗:将去完光刻胶扩散片放置于碱溶液a中进行碱洗,去除沟槽里的杂质;(7)匀pi胶:将pi胶用旋转涂胶机涂布在清洗后的扩散片沟槽里及表面;(8)pi胶预固化:将匀好pi胶扩散片放置于烘箱里进行烘烤;(9)二次匀胶:将光刻胶用旋转涂胶机涂布在pi胶预固化后的扩散片表面及沟槽里,然后放入80-130℃的烘箱内进行烘烤20-40分钟;(10)二次光刻:将烘烤后的二次匀胶的扩散片用对位光刻机进行图形转移,再用显影液将所需图形显现出来后,转入温度为90-140℃的烘箱内进行烘烤30-50分钟;(11)去除pi胶:将二次光刻后的扩散片放入碱溶液b中进行浸泡,去除扩散片沟槽里的pi胶;(12)二次去光刻胶:用剥离液将扩散片表面的光刻胶去除;

(13)pi胶固化:将去完二次光刻胶的扩散片放置于150-300℃的烘箱里进行固化10-20h;(14)点测:从pi胶固化烘箱里取出扩散片放置于点测机上进行电性测试;(15)划片:将点测后的扩散片放置于激光划片机上,按对应尺寸进行划片;(16)裂片:将划好的扩散片放置在工作台上,用裂片工具将芯片裂开,合格芯片进行清洗包装处理。

5.优选的,所述步骤(1)中的脱水烘干温度为100-120℃,所述脱水时间为20-40min。

6.优选的,所述步骤(2)中的烘箱内的温度为80-130℃,所述烘烤时间为20-40分钟。

7.优选的,所述步骤(4)中的混合酸选用硝酸、氢氟酸和冰乙酸的混合溶液,所述硝酸、氢氟酸和冰乙酸的混合体积比为3:5:1。

8.优选的,所述步骤(5)中的剥离液选用rbl-2304负性光刻胶配套剥离液。

9.优选的,所述步骤(6)中的碱溶液a采用质量浓度为2-20%的koh溶液,碱洗时间为60-180s,所述碱洗温度控制在60-100℃。

10.优选的,所述步骤(8)中的烘箱内的温度为80-140℃,所述烘烤时间为30-60分钟。

11.优选的,所述步骤(11)中的碱溶液b采用四甲基氢氧化氨溶液,所述碱溶液b温度为60-100℃,所述浸泡时间为60-180s。

12.优选的,所述步骤(13)中的固化温度为150-300℃,固化时间为10-20h。

13.优选的,所述步骤(15)中的划片深度为10-50μm。

14.与现有技术相比,本发明的有益效果是:本发明制备得到的产品替换玻璃钝化保护的gpp芯片,其具有很低的漏电流、较强的机械性能以及耐化学腐蚀性能,同时,pi胶在扩散片表面形成的pi膜可以有效的阻挡潮气,增加器件抗潮湿能力,改善了芯片电学性能,提高了芯片可靠性,而且本发明制备工艺简单,生产成本低,热处理温度、能耗低且产出率也得到了大大提升。

附图说明

15.图1为本发明的制备工艺流程图。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例1一种取代gpp工艺的新芯片的制备方法,经过扩散、一次匀胶、一次光刻、蚀刻、一次去光刻胶、清洗、匀pi胶、pi胶预固化、二次匀胶、二次光刻、去除pi胶、二次去光刻胶、pi胶固化、点测、划片和裂片工序,完成取代gpp工艺的新芯片的制备;具体步骤如下:(1)扩散:原晶片在高温下进行磷、硼扩散,形成p+-n-n+结构,根据产品特性不同,可选择进行铂扩散,然后进行晶片表面金属化,得到扩散片,将扩散片脱水烘干。脱水烘干温度为100℃,时间为20min。

18.(2)一次匀胶:将光刻胶用旋转涂胶机涂布在扩散片的表面,然后将涂胶后的扩散片放入烘箱中进行烘烤,烘箱内的温度为80℃,烘烤时间为20分钟。

19.(3)一次光刻:将烘烤后的扩散片以对位光刻机进行图形转移;再以显影液将所需图形显现出来,转入烘箱90℃的烘箱内进行烘烤30分钟;(4)蚀刻:用混合酸将裸露出来的扩散片进行蚀刻,蚀刻深度为110μm,混合酸选用硝酸、氢氟酸和冰乙酸的混合溶液,所述硝酸、氢氟酸和冰乙酸的混合体积比为3:5:1。

20.(5)一次去光刻胶:用剥离液将蚀刻后的扩散片表面的光刻胶去除,剥离液选用rbl-2304负性光刻胶配套剥离液。

21.(6)清洗:将去完光刻胶扩散片放置于碱溶液a中进行碱洗,去除沟槽里的杂质,碱溶液a采用质量浓度为2%的koh溶液,碱洗时间为60s,碱洗温度控制在60℃。

22.(7)匀pi胶:将pi胶用旋转涂胶机涂布在清洗后的扩散片沟槽里及表面;(8)pi胶预固化:将匀好pi胶扩散片放置于烘箱里进行烘烤,烘箱内的温度为80℃,烘烤时间为30分钟。

23.(9)二次匀胶:将光刻胶用旋转涂胶机涂布在pi胶预固化后的扩散片表面及沟槽里,然后放入80℃的烘箱内进行烘烤20分钟;(10)二次光刻:将烘烤后的二次匀胶的扩散片用对位光刻机进行图形转移,再用显影液将所需图形显现出来后,转入温度为90℃的烘箱内进行烘烤30分钟;(11)去除pi胶:将二次光刻后的扩散片放入碱溶液b中进行浸泡,去除扩散片沟槽里的pi胶,碱溶液b采用四甲基氢氧化氨溶液,碱溶液b温度为60℃,浸泡时间为60s。

24.(12)二次去光刻胶:用剥离液将扩散片表面的光刻胶去除;(13)pi胶固化:将去完二次光刻胶的扩散片放置于150℃的烘箱里进行固化10h,固化温度为150℃,固化时间为10h。

25.(14)点测:从pi胶固化烘箱里取出扩散片放置于点测机上进行电性测试;(15)划片:将点测后的扩散片放置于激光划片机上,按对应尺寸进行划片,划片深度为10μm;(16)裂片:将划好的扩散片放置在工作台上,用裂片工具将芯片裂开,合格芯片进行清洗包装处理。

26.实施例2一种取代gpp工艺的新芯片的制备方法,经过扩散、一次匀胶、一次光刻、蚀刻、一次去光刻胶、清洗、匀pi胶、pi胶预固化、二次匀胶、二次光刻、去除pi胶、二次去光刻胶、pi胶固化、点测、划片和裂片工序,完成取代gpp工艺的新芯片的制备;具体步骤如下:(1)扩散:原晶片在高温下进行磷、硼扩散,形成p+-n-n+结构,根据产品特性不同,可选择进行铂扩散,然后进行晶片表面金属化,得到扩散片,将扩散片脱水烘干。脱水烘干温度为120℃,时间为40min。

27.(2)一次匀胶:将光刻胶用旋转涂胶机涂布在扩散片的表面,然后将涂胶后的扩散片放入烘箱中进行烘烤,烘箱内的温度为130℃,烘烤时间为40分钟。

28.(3)一次光刻:将烘烤后的扩散片以对位光刻机进行图形转移;再以显影液将所需图形显现出来,转入烘箱140℃的烘箱内进行烘烤50分钟;(4)蚀刻:用混合酸将裸露出来的扩散片进行蚀刻,蚀刻深度为160μm,混合酸选用硝酸、氢氟酸和冰乙酸的混合溶液,所述硝酸、氢氟酸和冰乙酸的混合体积比为3:5:1。

29.(5)一次去光刻胶:用剥离液将蚀刻后的扩散片表面的光刻胶去除,剥离液选用rbl-2304负性光刻胶配套剥离液。

30.(6)清洗:将去完光刻胶扩散片放置于碱溶液a中进行碱洗,去除沟槽里的杂质,碱溶液a采用质量浓度为20%的koh溶液,碱洗时间为180s,碱洗温度控制在100℃。

31.(7)匀pi胶:将pi胶用旋转涂胶机涂布在清洗后的扩散片沟槽里及表面;(8)pi胶预固化:将匀好pi胶扩散片放置于烘箱里进行烘烤,烘箱内的温度为140℃,烘烤时间为60分钟。

32.(9)二次匀胶:将光刻胶用旋转涂胶机涂布在pi胶预固化后的扩散片表面及沟槽里,然后放入130℃的烘箱内进行烘烤40分钟;(10)二次光刻:将烘烤后的二次匀胶的扩散片用对位光刻机进行图形转移,再用显影液将所需图形显现出来后,转入温度为140℃的烘箱内进行烘烤50分钟;(11)去除pi胶:将二次光刻后的扩散片放入碱溶液b中进行浸泡,去除扩散片沟槽里的pi胶,碱溶液b采用四甲基氢氧化氨溶液,碱溶液b温度为100℃,浸泡时间为180s。

33.(12)二次去光刻胶:用剥离液将扩散片表面的光刻胶去除;(13)pi胶固化:将去完二次光刻胶的扩散片放置于300℃的烘箱里进行固化20h,固化温度为300℃,固化时间为20h。

34.(14)点测:从pi胶固化烘箱里取出扩散片放置于点测机上进行电性测试;(15)划片:将点测后的扩散片放置于激光划片机上,按对应尺寸进行划片,划片深度为50μm;(16)裂片:将划好的扩散片放置在工作台上,用裂片工具将芯片裂开,合格芯片进行清洗包装处理。

35.实施例3一种取代gpp工艺的新芯片的制备方法,经过扩散、一次匀胶、一次光刻、蚀刻、一次去光刻胶、清洗、匀pi胶、pi胶预固化、二次匀胶、二次光刻、去除pi胶、二次去光刻胶、pi胶固化、点测、划片和裂片工序,完成取代gpp工艺的新芯片的制备;具体步骤如下:(1)扩散:原晶片在高温下进行磷、硼扩散,形成p+-n-n+结构,根据产品特性不同,可选择进行铂扩散,然后进行晶片表面金属化,得到扩散片,将扩散片脱水烘干。脱水烘干温度为110℃,时间为30min。

36.(2)一次匀胶:将光刻胶用旋转涂胶机涂布在扩散片的表面,然后将涂胶后的扩散片放入烘箱中进行烘烤,烘箱内的温度为105℃,烘烤时间为30分钟。

37.(3)一次光刻:将烘烤后的扩散片以对位光刻机进行图形转移;再以显影液将所需图形显现出来,转入烘箱115℃的烘箱内进行烘烤40分钟;(4)蚀刻:用混合酸将裸露出来的扩散片进行蚀刻,蚀刻深度为135μm,混合酸选用硝酸、氢氟酸和冰乙酸的混合溶液,所述硝酸、氢氟酸和冰乙酸的混合体积比为3:5:1。

38.(5)一次去光刻胶:用剥离液将蚀刻后的扩散片表面的光刻胶去除,剥离液选用rbl-2304负性光刻胶配套剥离液。

39.(6)清洗:将去完光刻胶扩散片放置于碱溶液a中进行碱洗,去除沟槽里的杂质,碱溶液a采用质量浓度为2-20%的koh溶液,碱洗时间为120s,碱洗温度控制在80℃。

40.(7)匀pi胶:将pi胶用旋转涂胶机涂布在清洗后的扩散片沟槽里及表面;

(8)pi胶预固化:将匀好pi胶扩散片放置于烘箱里进行烘烤,烘箱内的温度为110℃,烘烤时间为45分钟。

41.(9)二次匀胶:将光刻胶用旋转涂胶机涂布在pi胶预固化后的扩散片表面及沟槽里,然后放入105℃的烘箱内进行烘烤30分钟;(10)二次光刻:将烘烤后的二次匀胶的扩散片用对位光刻机进行图形转移,再用显影液将所需图形显现出来后,转入温度为115℃的烘箱内进行烘烤40分钟;(11)去除pi胶:将二次光刻后的扩散片放入碱溶液b中进行浸泡,去除扩散片沟槽里的pi胶,碱溶液b采用四甲基氢氧化氨溶液,碱溶液b温度为80℃,浸泡时间为120s。

42.(12)二次去光刻胶:用剥离液将扩散片表面的光刻胶去除;(13)pi胶固化:将去完二次光刻胶的扩散片放置于225℃的烘箱里进行固化15h,固化温度为275℃,固化时间为15h。

43.(14)点测:从pi胶固化烘箱里取出扩散片放置于点测机上进行电性测试;(15)划片:将点测后的扩散片放置于激光划片机上,按对应尺寸进行划片,划片深度为30μm;(16)裂片:将划好的扩散片放置在工作台上,用裂片工具将芯片裂开,合格芯片进行清洗包装处理。

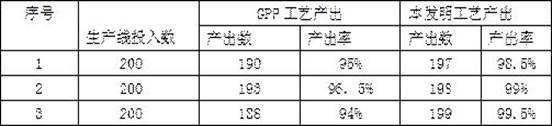

44.经过上述实施例制备得到的产品的产出率与传统gpp工艺制备得到的产品的产出率进行数据对比,具体实验数据如下表1所示:表1为本工艺制备得到的产品的产出率与传统gpp工艺制备得到的产品的产出率的数据比对表经过上述实施例的工艺热处理能耗与传统的gpp芯片工艺的热处理能耗进行数据比对,具体实验数据如下表2所示:序号尺寸(mil)pi-ir(ua)gpp-ir(ua)pi-高温ir(ua)gpp-高温ir(ua)实施例1460.0050.070.0050.07实施例2460.0060.180.0080.15实施例3460.030.30.050.35表2为本工艺的热处理能耗与传统的gpp芯片工艺的热处理能耗数据比对表由上表2的实验数据可知,本发明的工艺热处理能耗比传统的gpp芯片工艺的热处理能耗明显低。

45.本发明制备得到的产品替换玻璃钝化保护的gpp芯片,其具有很低的漏电流、较强的机械性能以及耐化学腐蚀性能,同时,pi胶在扩散片表面形成的pi膜可以有效的阻挡潮气,增加器件抗潮湿能力,改善了芯片电学性能,提高了芯片可靠性,而且本发明制备工艺简单,生产成本低,热处理温度、能耗低且产出率也得到了大大提升。

46.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术,本发

明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

47.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1