一种PERC电池及其制备方法与流程

一种perc电池及其制备方法

技术领域

1.本技术涉及太阳能电池的制备技术领域,且特别涉及一种perc电池及其制备方法。

背景技术:

2.现有技术中,在生产完成perc电池后,总是会出现perc电池的正面外观具有色差的问题,其主要提现在:电池片边缘发白或发黄,与电池片中间的颜色差异较大,形成正面色差,电池片的外观异常,组件层压时会导致外观色差降级。

技术实现要素:

3.针对现有技术的不足,本技术实施例的目的包括提供一种perc电池及其制备方法,以改善电池片正面色差的问题。

4.第一方面,本技术实施例提供了一种perc电池的制备方法,perc电池包括依次设置的背面钝化层、背面氮化硅层和背面电极,制备方法包括:形成背面电极后的背面腐蚀宽度≤60μm;形成的背面氮化硅层的厚度小于125nm。

5.发明人研究发现,现有技术中,在对perc电池进行背面镀氮化硅层的时候,会在硅片正面的边缘造成一定的正面绕镀,然后再进行正面镀膜,最终得到的perc电池的正面会存在绕镀色差。当背面镀膜的氮化硅层的厚度较小的时候,正面绕镀的量会减小,最终会改善正面的绕镀色差的问题。但是,如果氮化硅层的厚度过小,又可能出现不能够对钝化层进行保护的问题。

6.发明人继续研究发现,如果形成背面电极后的背面腐蚀宽度≤60μm,且背面氮化硅层的厚度小于125nm,既可以在一定程度上改善绕镀色差的问题,又可以对背面钝化层形成较好的保护,得到性能较佳、外形美观的电池片。

7.在本技术的部分实施例中,形成的背面氮化硅层的厚度为95

‑

124nm。背面氮化硅层的厚度较薄,可以减少背面镀氮化硅层时形成的正面绕镀的量,以改善正面的绕镀色差。

8.在本技术的部分实施例中,形成的背面氮化硅层的折射率为2.13

‑

2.20。背面氮化硅层折射率高、致密性高,高折射率的氮化硅膜具有高消光特性,镀膜时绕镀到正面的氮化硅膜也具有一定的消光特性,能够减少反射,可以使电池片的外观成像上让边缘变暗,整体外观成像会更加均匀,尤其组件层压后整体颜色一致,外观美观。

9.在本技术的部分实施例中,先将硅片置于饱和的石墨舟中进行背面镀膜以形成背面氮化硅层,然后将硅片置于欠饱和的石墨舟中进行正面镀膜以形成正面氮化硅层;其中,石墨舟处于饱和状态时,石墨舟上的氮化硅镀层厚度为a1,石墨舟处于欠饱和状态时,石墨舟上的氮化硅镀层厚度为(0.5

‑

0.9)

×

a1。

10.现有技术中,管式镀膜主要是石墨舟中进行,在镀膜过程中,石墨舟不仅起载体的作用,还作为电极的一部分,所以,在镀膜之前,会对石墨舟表面进行预处理,且预处理要求较高,通常对石墨舟进行饱和(镀氮化硅层),饱和以后,可以改善石墨舟表面状态,以避免

电池片在镀膜过程中导致el问题。

11.发明人研究发现,石墨舟的导电性会影响镀膜时的电场强度和均匀性,镀膜时射频电源放电通过石墨舟传导至电池片,如果石墨舟处于饱和状态时进行镀膜,电池片的边缘与石墨舟的欧姆接触最好,沉积时电池片边缘的镀膜沉积速率会大于电池片中间的镀膜沉积速率,使电池片边缘的氮化硅层会更厚,从而造成电池片的绕镀色差。但是,如果在背面镀膜的时候,石墨舟不处于饱和状态,则会导致电池片的el问题,所以,背面镀膜时石墨舟处于饱和状态,而正面镀膜时石墨舟处于欠饱和状态,其原因在于:此时,背面已经有一定氮化硅层,则石墨舟的表面要求不需要很高,处于欠饱和的状态(石墨舟上的氮化硅镀层厚度为(0.5

‑

0.9)

×

a1)进行正面镀膜,就能够满足石墨舟表面需求,同时,可以减小正面镀膜时电池片边缘的镀膜沉积速率与电池片中间的镀膜沉积速率之间的差异,降低了电池片边缘的氮化硅厚度,从而改善电池片正面的色差。

12.在本技术的部分实施例中,石墨舟处于欠饱和状态时,石墨舟上的氮化硅镀层厚度为(0.5

‑

0.7)

×

a1。可以进一步改善正面镀膜后电池片正面的色差。

13.第二方面,本技术提供一种perc电池的制备方法,将硅片置于欠饱和的石墨舟中进行背面镀膜以形成背面氮化硅层;其中,石墨舟处于饱和状态时,石墨舟上的氮化硅镀层厚度为a1,石墨舟处于欠饱和状态时,石墨舟上的氮化硅镀层厚度为(0.5

‑

0.9)

×

a1;

14.可选地,石墨舟处于欠饱和状态时,石墨舟上的氮化硅镀层厚度为(0.5

‑

0.7)

×

a1。

15.第三方面,本技术提供一种perc电池的制备方法,perc电池包括依次设置的背面钝化层、背面氮化硅层和背面电极,背面氮化硅层的折射率为2.13

‑

2.20。

16.第四方面,本技术提供一种perc电池,perc电池包括依次设置的背面钝化层、背面氮化硅层和背面电极,背面电极处的背面腐蚀宽度≤60μm;背面氮化硅层的厚度小于125nm。

17.在本技术的部分实施例中,背面氮化硅层的厚度为95

‑

124nm;背面氮化硅层的折射率为2.13

‑

2.20。

附图说明

18.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

19.图1为本技术提供的perc电池的结构示意图;

20.图2为本技术实施例1提供的perc电池中背面电极处的背面腐蚀宽度图;

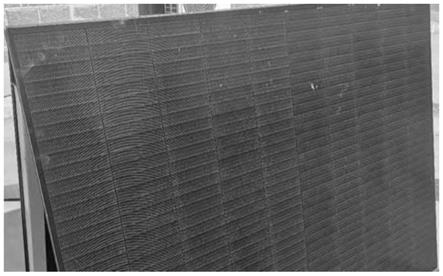

21.图3为本技术实施例1提供的电池片层压后的组件的外观图;

22.图4为本技术实施例2提供的电池片层压后的组件的外观图;

23.图5为本技术对比例1提供的电池片层压后的组件的外观图。

24.图标:110

‑

p型硅片;120

‑

pn结;130

‑

正面氮化硅层;140

‑

正面电极;150

‑

背面钝化层;160

‑

背面氮化硅层;170

‑

背面电极。

具体实施方式

25.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术的技术方案进行清楚、完整地描述。

26.现有技术中,perc电池制备完成后,电池片边缘发白或发黄,与电池片中间的颜色差异较大,形成正面色差,电池片的外观异常,组件层压时会导致外观色差降级。

27.本技术中,对电池片的制备工艺进行改进,以改善电池片的正面色差问题。图1为本技术提供的perc电池的结构示意图。请参阅图1,perc电池包括p型硅片110,位于p型硅片110正面的pn结120、正面氮化硅层130和正面电极140,以及位于p型硅片110背面的背面钝化层150(氧化铝钝化层)、背面氮化硅层160和背面电极170。

28.其制备方法包括:晶硅片制绒、正面磷掺杂制作pn结120、湿法刻蚀清洗和背面抛光、背面镀膜形成背面钝化层150、背面镀膜形成背面氮化硅层160、正面镀膜形成正面氮化硅层130、背面激光开槽、印刷正面电极140和背面电极170、烘干烧结得到perc电池。

29.本技术通过三种方式对电池片的制备工艺进行改进,以改善电池片的正面色差问题。三种方式可以单独使用,也可以任意两种或三种方式组合进行。下面对三种方式进行一一介绍:

30.第一种方式:控制电池片的背面镀膜的厚度以及背面电极170处的背面腐蚀宽度。具体地,先在硅片上背面镀膜形成背面钝化层150,然后继续背面镀膜形成背面氮化硅层160,然后在硅片上正面镀膜进行正面氮化硅层130,然后继续在硅片的背面形成背面电极170。其中,形成背面电极170后的背面腐蚀宽度≤60μm;形成的背面氮化硅层160的厚度小于125nm。

31.可选地,形成背面电极170的方式包括:通过丝网印刷的方式将低腐蚀铝浆印刷在背面氮化硅层160上,然后进行烧结形成背面铝电极。背面腐蚀宽度是指:将背面电极170去除以后,通过高倍微观测量仪器确认其腐蚀后的光斑大小,此光斑的最大处的直径长度即定义为背面腐蚀宽度。

32.发明人研究发现,现有技术中,在对perc电池进行背面镀氮化硅层的时候,会在硅片正面的边缘造成一定的正面绕镀,然后再进行正面镀膜(镀氮化硅层),最终得到的perc电池的正面会存在绕镀色差。当背面镀膜的氮化硅层的厚度较小的时候,正面绕镀的量会减小,最终会改善正面的绕镀色差的问题。但是,如果氮化硅层的厚度过小,又可能出现不能够对钝化层进行保护的问题。

33.发明人继续研究发现,如果形成背面电极170后的背面腐蚀宽度≤60μm,且背面氮化硅层160的厚度小于125nm,既可以在一定程度上改善绕镀色差的问题,又可以对背面钝化层150形成较好的保护,得到性能较佳、外形美观的电池片。

34.需要说明的是:背面腐蚀宽度不仅与制备背面电极170的浆料有关,还与背面氮化硅层160的厚度、背面氮化硅层160的致密度、以及背面氮化硅层160的折射率均有关系。只要背面腐蚀宽度≤60μm,且背面氮化硅层160的厚度小于125nm,就能够改善绕镀色差的问题,并能够得到性能优异的电池片。

35.可选地,形成背面电极170后的背面腐蚀宽度为20

‑

60μm,形成的背面氮化硅层160的厚度为95

‑

124nm。例如:形成背面电极170后的背面腐蚀宽度为20

‑

30μm、形成的背面氮化硅层160的厚度为95nm

‑

100nm;形成背面电极170后的背面腐蚀宽度为30

‑

40μm、形成的背面

氮化硅层160的厚度为100

‑

108nm;形成背面电极170后的背面腐蚀宽度为40

‑

50μm、形成的背面氮化硅层160的厚度为108

‑

115nm;或,形成背面电极170后的背面腐蚀宽度为50

‑

60μm、形成的背面氮化硅层160的厚度为115

‑

124nm。

36.作为示例性地,形成背面电极170后的背面腐蚀宽度为20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm或60μm。形成的背面氮化硅层160的厚度为95nm、98nm、100nm、104nm、108nm、112nm、115nm、120nm或124nm。

37.通过上述方式形成的perc电池的电池片中,背面电极170处的背面腐蚀宽度≤60μm;背面氮化硅层160的厚度小于125nm,可以改善电池片的正面绕镀色差。

38.可选地,该perc电池的电池片中,背面电极170处的背面腐蚀宽度为20

‑

60μm,背面氮化硅层160的厚度为95

‑

124nm。例如:背面电极170处的背面腐蚀宽度为20

‑

30μm、背面氮化硅层160的厚度为95nm

‑

100nm;背面电极170处的背面腐蚀宽度为30

‑

40μm、背面氮化硅层160的厚度为100

‑

108nm;背面电极170处的背面腐蚀宽度为40

‑

50μm、背面氮化硅层160的厚度为108

‑

115nm;或,背面电极170处的背面腐蚀宽度为50

‑

60μm、背面氮化硅层160的厚度为115

‑

124nm。

39.第二种方式:控制正面镀膜时的石墨舟片饱和情况。

40.具体地,先将硅片置于饱和的石墨舟中进行背面镀膜以形成背面氮化硅层160,然后将硅片置于欠饱和的石墨舟中进行正面镀膜以形成正面氮化硅层130;其中,石墨舟处于饱和状态时,石墨舟上的氮化硅镀层厚度为a1,石墨舟处于欠饱和状态时,石墨舟上的氮化硅镀层厚度为(0.5

‑

0.9)

×

a1。

41.现有技术中,镀膜主要是石墨舟中进行,在镀膜过程中,石墨舟不仅起载体的作用,还作为电极的一部分,所以,在镀膜之前,会对石墨舟表面进行预处理,且预处理要求较高,通常对石墨舟进行饱和(镀氮化硅层,且氮化硅层的厚度为a1),饱和以后,可以改善石墨舟表面状态,以避免电池片在镀膜过程中导致el(electro luminescence,电致发光)问题。

42.发明人研究发现,石墨舟的导电性会影响镀膜时的电场强度和均匀性,镀膜时射频电源放电通过石墨舟传导至电池片,如果石墨舟处于饱和状态时进行镀膜,电池片的边缘与石墨舟的欧姆接触最好,沉积时电池片边缘的镀膜沉积速率会大于电池片中间的镀膜沉积速率,使电池片边缘的氮化硅层会更厚,从而造成电池片的绕镀色差。但是,如果在背面镀膜的时候,石墨舟不处于饱和状态,则会导致电池片的el问题,所以,背面镀膜时石墨舟处于饱和状态,而正面镀膜时石墨舟处于欠饱和状态(石墨舟上的氮化硅镀层厚度为(0.5

‑

0.9)

×

a1),其原因在于:此时,背面已经有一定氮化硅层,则石墨舟的表面要求不需要很高,处于欠饱和的状态进行正面镀膜,就能够满足石墨舟表面需求,同时,可以减小正面镀膜时电池片边缘的镀膜沉积速率与电池片中间的镀膜沉积速率之间的差异,降低了电池片边缘的氮化硅厚度,从而改善电池片的正面色差。

43.可选地,石墨舟处于欠饱和状态时,石墨舟上的氮化硅镀层厚度为(0.5

‑

0.7)

×

a1。可以进一步改善正面镀膜后电池片正面的色差。作为示例性地,石墨舟处于欠饱和状态时,石墨舟上的氮化硅镀层厚度为0.5

×

a1、0.6

×

a1、0.7

×

a1、0.8

×

a1或0.9

×

a1。

44.例如:石墨舟处于饱和状态时,石墨舟上镀膜的氮化硅层厚度为600nm,则石墨舟处于欠饱和状态时,石墨舟上镀膜的氮化硅层厚度为300

‑

540nm。或,石墨舟处于饱和状态

时,石墨舟上镀膜的氮化硅层厚度为500nm,则石墨舟处于欠饱和状态时,石墨舟上镀膜的氮化硅层厚度为250

‑

450nm。或,石墨舟处于饱和状态时,石墨舟上镀膜的氮化硅层厚度为700nm,则石墨舟处于欠饱和状态时,石墨舟上镀膜的氮化硅层厚度为350

‑

630nm。

45.本技术中,并不限定石墨舟处于饱和状态时,石墨舟上镀膜的氮化硅层厚度。对于同一硅片进行镀膜时,确定背面镀膜形成背面氮化硅层160时石墨舟处于饱和状态,而正面镀膜形成正面氮化硅层130时石墨舟处于欠饱和状态即可。

46.第三种方式:控制形成的背面氮化硅层160的折射率为2.13

‑

2.20。作为示例性地,控制形成的背面氮化硅层160的折射率为2.13、2.14、2.15、2.16、2.17、2.18、2.19或2.20。

47.背面氮化硅层160折射率高、致密性高,高折射率的氮化硅膜具有高消光特性,镀膜时绕镀到正面的氮化硅膜也具有一定的消光特性,能够减少反射,可以使电池片的外观成像上让边缘变暗,整体外观成像会更加均匀,尤其组件层压后整体颜色一致,外观美观。同时,正面氮化硅层130中部的折射率基本不发生变化,不会影响电池片的正面消光系数,电池片的光电转化效率基本不会受到影响。

48.可选地,可以通过镀膜时的硅烷与氨气的比例,从而控制背面氮化硅层160的折射率在2.13

‑

2.20的范围内。

49.通过控制折射率的方式虽然没有在实质上改变电池片的正面色差的问题,但是可以改变视觉现象,也就是说,可以使电池片看起来正面色差减小,从视觉上提高美观度。

50.通过上述方式形成的perc电池的电池片中,背面氮化硅层160的折射率为2.13

‑

2.20,可以改善电池片的正面色差。作为示例性地,背面氮化硅层160的折射率为2.13、2.14、2.15、2.16、2.17、2.18、2.19或2.20。

51.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

52.实施例1

53.本实施例提供一种perc电池的制备方法,包括如下步骤:

54.(1)、硅片制绒、扩散、刻蚀和背面抛光。

55.(2)、背面镀膜:先通过cvd沉积的方式镀膜形成厚度为15nm的背面氧化铝钝化层。然后继续通过pecvd的方式镀膜形成厚度为102nm背面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。同时,背面氮化硅层的折射率为2.17。

56.(3)、正面镀膜:通过pecvd的方式镀膜形成厚度为71nm的正面氮化硅层,此时,石墨舟处于欠饱和状态,石墨舟上的氮化硅层厚度为415nm。

57.(4)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面氮化硅层,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

58.(5)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷低腐蚀铝浆(型号为:儒兴rx28d41h),经过高温烧结后形成正面电极和背面电极,正面电极与pn结欧姆接触,背面电极与p型硅基体欧姆接触。

59.实施例2

60.本实施例提供一种perc电池的制备方法,包括如下步骤:

61.(1)、硅片制绒、扩散、刻蚀和背面抛光。

62.(2)、背面镀膜:先通过cvd沉积的方式镀膜形成厚度为15nm的背面氧化铝钝化层。然后继续通过pecvd的方式镀膜形成厚度为143nm背面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。同时,背面氮化硅层的折射率为2.08。

63.(3)、正面镀膜:通过pecvd的方式镀膜形成厚度为71nm的正面氮化硅层,此时,石墨舟处于欠饱和状态,石墨舟上的氮化硅层厚度为415nm。

64.(4)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面氮化硅层,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

65.(5)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷常规铝浆(型号为:mono

‑

efx

‑

88c),经过高温烧结后形成正面电极和背面电极,正面电极与pn结欧姆接触,背面电极与p型硅基体欧姆接触。

66.实施例3

67.本实施例提供一种perc电池的制备方法,包括如下步骤:

68.(1)、硅片制绒、扩散、刻蚀和背面抛光。

69.(2)、背面镀膜:先通过cvd沉积的方式镀膜形成厚度为15nm的背面氧化铝钝化层。然后继续通过pecvd的方式镀膜形成厚度为102nm背面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。同时,背面氮化硅层的折射率为2.08。

70.(3)、正面镀膜:通过pecvd的方式镀膜形成厚度为71nm的正面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。

71.(4)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面氮化硅层,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

72.(5)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷低腐蚀铝浆(型号为:儒兴rx28d41h),经过高温烧结后形成正面电极和背面电极,正面电极与pn结欧姆接触,背面电极与p型硅基体欧姆接触。

73.实施例4

74.本实施例提供一种perc电池的制备方法,包括如下步骤:

75.(1)、硅片制绒、扩散、刻蚀和背面抛光。

76.(2)、背面镀膜:先通过cvd沉积的方式镀膜形成厚度为15nm的背面氧化铝钝化层。然后继续通过pecvd的方式镀膜形成厚度为143nm背面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。同时,背面氮化硅层的折射率为2.17。

77.(3)、正面镀膜:通过pecvd的方式镀膜形成厚度为71nm的正面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。

78.(4)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面氮化硅层,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

79.(5)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷常规铝浆(型号为:mono

‑

efx

‑

88c),经过高温烧结后形成正面电极和背面电极,正面电极与pn结欧姆接触,背面电极与p型硅基体欧姆接触。

80.对比例1

81.本实施例提供一种perc电池的制备方法,包括如下步骤:

82.(1)、硅片制绒、扩散、刻蚀和背面抛光。

83.(2)、背面镀膜:先通过cvd沉积的方式镀膜形成厚度为15nm的背面氧化铝钝化层。然后继续通过pecvd的方式镀膜形成厚度为143nm背面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。同时,背面氮化硅层的折射率为2.08。

84.(3)、正面镀膜:通过pecvd的方式镀膜形成厚度为71nm的正面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。

85.(4)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面氮化硅层,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

86.(5)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷常规铝浆(型号:mono

‑

efx

‑

88c),经过高温烧结后形成正面电极和背面电极,正面电极与pn结欧姆接触,背面电极与p型硅基体欧姆接触。

87.对比例2

88.本实施例提供一种perc电池的制备方法,包括如下步骤:

89.(1)、硅片制绒、扩散、刻蚀和背面抛光。

90.(2)、背面镀膜:先通过cvd沉积的方式镀膜形成厚度为15nm的背面氧化铝钝化层。然后继续通过pecvd的方式镀膜形成厚度为102nm背面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。同时,背面氮化硅层的折射率为2.08。

91.(3)、正面镀膜:通过pecvd的方式镀膜形成厚度为71nm的正面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。

92.(4)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面氮化硅层,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

93.(5)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷常规铝浆(型号为:mono

‑

efx

‑

88c),经过高温烧结后形成正面电极和背面电极,正面电极与pn结欧姆接触,背面电极与p型硅基体欧姆接触。

94.对比例3

95.本实施例提供一种perc电池的制备方法,包括如下步骤:

96.(1)、硅片制绒、扩散、刻蚀和背面抛光。

97.(2)、背面镀膜:先通过cvd沉积的方式镀膜形成厚度为15nm的背面氧化铝钝化层。然后继续通过pecvd的方式镀膜形成厚度为143nm背面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。同时,背面氮化硅层的折射率为2.08。

98.(3)、正面镀膜:通过pecvd的方式镀膜形成厚度为71nm的正面氮化硅层,此时,石墨舟处于饱和状态,石墨舟上的氮化硅层厚度为593nm。

99.(4)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面氮化硅层,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

100.(5)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷低腐蚀铝浆(型号为:儒兴rx28d41h),经过高温烧结后形成正面电极和背面电极,正面电极与pn结欧姆接触,背面电极与p型硅基体欧姆接触。

101.试验例1

102.检测实施例1

‑

实施例4以及对比例1

‑

对比例3提供的perc电池的制备条件及其性

能如表1,其中,检测方法是:选用halm在线i

‑

v测试系统,在25℃、am 1.5、1个标准太阳的条件下测试太阳电池的转化效率、开路电压、短路电流、填充因子等电性能参数;并观察电池片的外观。

103.表1perc电池的制备条件及其性能

[0104][0105][0106]

将实施例1提供的perc电池的背面电极去除以后,通过zeta仪器确认其腐蚀后的光斑大小,此光斑的最大处的直径长度即定义为背面腐蚀宽度,得到的背面电极处的背面腐蚀宽度如图2,从图2可以看出,背面电极处的背面腐蚀宽度为55.87μm。

[0107]

图3为实施例1提供的电池片层压后的组件的外观图,从图3可以看出,本技术实施例1提供的电池片层压后的组件的边缘颜色匀称,整体外观美观度高。图4为实施例2提供的电池片层压后的组件的外观图,从图4可以看出,本技术实施例2提供的电池片层压后的组件无明显的外观绕镀。图5为对比例1提供的电池片层压后的组件的外观图,从图5可以看出,本技术对比例1提供的电池片层压后的组件外观颜色发白严重,外观不美观。

[0108]

结合表1以及图2

‑

图5,本技术实施例提供的电池片,不仅能够使电池片的外观更加美观,色差小;而且还能够使电池片的各项性能得到满足。

[0109]

以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的

所有其他实施例,都属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1