一种大质量大功耗PGA器件的加固及散热结构及加工方法与流程

一种大质量大功耗pga器件的加固及散热结构及加工方法

技术领域

1.本发明属于电子系统及装备技术领域,具体属于一种大质量大功耗pga器件的加固及散热结构及加工方法。

背景技术:

2.pga封装是电子元器件最常用的封装形式之一,该类封装是将内部信号通过陶瓷封装本体底部的针脚引出的,再通过插针引脚与pcb焊盘之间的锡铅焊接,实现板级线路的互联。pga封装中有一种比较特殊的类型,即本体底部中间区域缺少一部分引脚,如图1所示。由于pga器件具有质量大、体积大的特点,引脚数量少会导致器件上每个引脚需承担很大的重量,当受到温度和机械应力作用,可能会出现焊点失效问题;此外,pga器件还具有集成度高、功耗大的特点,因此需要针对该类大质量大功耗pga器件进行加固和散热处理。

3.目前,传统的器件加固方式是在器件四角进行环氧加固,能够满足常用的小质量器件的加固;散热方式采用在器件底部铺铜下地层,这种散热方法也只对小功耗的器件有效。显然,传统的器件加固和散热方法已不能满足大质量、大功耗pga器件的需求。

4.综上,需要设计一种大质量大功耗pga器件的加固及散热方法。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明提供一种大质量大功耗pga器件的加固及散热结构及加工方法,通过几型金属支架固定pga器件,增强pga器件的机械强度,提高了产品的环境适应性;同时增加pga器件散热路径,解决了电子系统及装备领域大功耗器件散热问题,降低了产品成本,提高了产品的可靠性。

6.为实现上述目的,本发明提供如下技术方案:一种大质量大功耗pga器件的加固及散热结构,包括设置在印制板上pga器件,pga器件顶部设置有一几型金属支架,所述几型金属支架与pga器件之间设置有贝格斯膜;pga器件与印制板之间设置有一金属结构片,所述金属结构片与pga器件底部接触;所述印制板上设置有金属框架,所述几型金属支架和金属结构片均与金属框架接触;所述pga器件四角位置涂覆环氧胶。

7.进一步的,所述几型金属支架的一端与金属结构片的一端均通过螺钉固定在金属框架上。

8.进一步的,所述金属结构片固定在pga器件底部无引脚区域。

9.本发明还提供一种大质量大功耗pga器件的加固及散热结构的加工方法,具体步骤如下:

10.s1测量pga器件的厚度;

11.s2将金属结构片固定在印制板上,将步骤s中的pga器件安装到金属结构片上;

12.s3在几型金属支架粘接贝格斯膜,将几型金属支架安装在步骤s中的pga器件上,进行电装焊接;

13.s4焊接后,在pga器件四角位置进行环氧加固。

14.进一步的,步骤s1中,采用游标卡尺分别测试pga器件四个角的厚度,计算平均值作为pga器件的厚度。

15.进一步的,步骤s1中,所述搪锡高度距离pga器件底部0.8mm~1mm。

16.进一步的,步骤s2中,所述金属结构片底部通过硅橡胶粘接有绝缘板,所述绝缘板与印制板接触,所述绝缘板与所述金属结构片尺寸相同。

17.进一步的,步骤s2中,所述金属结构片厚度为0.9mm~1.2mm所述绝缘板采用环氧玻璃布板,厚度为0.15mm~0.25mm,所述硅橡胶的厚度为0.05mm~0.15mm。

18.进一步的,步骤s3中,根据pga器件的厚度和贝格斯膜形变量得到粘接在几型金属支架上贝格斯膜的厚度,所述贝格斯膜形变量为10%~20%。

19.进一步的,步骤s4中,所述环氧加固为在pga器件四角涂抹环氧胶,每边各粘固两处,涂抹厚度为1.2mm~1.4mm,在25℃

±

5℃下初步固化4h,然后在50℃

±

5℃下固化6h。

20.与现有技术相比,本发明至少具有以下有益效果:

21.本发明公开一种大质量大功耗pga器件的加固及散热结构,通过几型金属支架对pga器件的机械强度进行增强,解决了大质量、大功耗pga器件的加固问题,同时通过设置几型金属支架、金属结构片、贝格斯膜增加pga器件的测散热路径,解决了大质量、大功耗pga器件的散热问题,提高了pga器件的机械强度和环境适应性,解决了电子系统及装备领域大功耗器件散热问题,降低了产品成本,提高了星载产品的可靠性。

22.本发明的加固及散热结构已随星载产品通过力学试验、温度试验的考量,并在型号任务上进行了飞行验证,是一种高可靠的加固及散热结构。

附图说明

23.图1pga器件底部无引脚区域示意图;

24.图2pga器件安装示意图(侧视图);

25.图3pga器件安装示意图(俯视图);

26.图4力学、温度试验后焊点图;

27.图5力学、温度试验后焊点金相图。

28.附图中:1

‑

几型金属支架;2

‑

贝格斯膜;3

‑

pga器件;4

‑

金属结构片;5

‑

绝缘板;6

‑

印制板;7

‑

金属框架。

具体实施方式

29.下面结合附图和具体实施方式对本发明作进一步的说明。

30.本发明提出了一种大质量大功耗pga器件的加固及散热结构,如图1至3所示,包括:设置在印制板6上的几型金属支架1、贝格斯膜2、pga器件3、金属结构片4、绝缘板5金属框架7,其中,

31.在电装前,先在pga器件3底部无引脚区域设置一金属结构片4,金属结构片4与印制板6之间设置一与金属结构片4尺寸相同的绝缘板5,金属结构片4固定在金属框架7上;

32.几型金属支架1安装在pga器件3顶部,pga器件3与几型金属支架1设置有贝格斯膜2,几型金属支架1一端固定在金属框架7上,另一端固定在印制板6上,从而实现对pga器件3的加固。

33.电装后,在pga器件3本体四角位置涂覆环氧胶。

34.上述结构中的几型金属支架1和金属结构片4均通过螺钉与金属框架7接触固定连接接,金属和贝格斯膜均具有良好的导热性,pga器件3产生的热耗可快速传递到金属框架7上,增加良好的散热路径,解决了电子系统及装备领域大功耗器件散热问题,提高了产品的可靠性。

35.本发明的一种大质量大功耗pga器件的加固及散热结构的加工方法,具体步骤如下:

36.1、用游标卡尺分别测试pga器件3四个角的厚度,取平均值,结果作为pga器件3的本体厚度;

37.2、使用锡锅对pga器件的引脚进行去金搪锡并清洁,搪锡高度距离pga器件3底部0.8mm~1mm,不仅要对搪锡后器件的引脚进行清洁,还需对pga器件3底部的中心区域进行清洁;

38.3、用硅橡胶将绝缘板5和金属结构片4粘在一起,然后通过螺钉将金属结构片4固定在金属框架7上;将步骤2得到的pga器件3安装到金属结构片4上;

39.4、将贝格斯膜2粘接到几型金属支架1上,然后将几型金属支架1安装在步骤3得到的pga器件3上,几型金属支架1通过螺钉与金属框架7相连,安装完成后,进行电装焊接。

40.5、焊接后,在pga器件3四角位置进行环氧加固。

41.优选的步骤3中,绝缘板5采用环氧玻璃布板,厚度为0.15mm~0.25mm,金属结构片4的厚度为0.9mm~1.2mm;用硅橡胶gd414粘接绝缘板5和金属结构片4,硅橡胶的厚度约0.05mm~0.15mm,涂抹均匀;粘接后绝缘板5与印制板6接触,金属结构片4与pga器件3底部接触,然后通过螺钉固定;

42.优选的,步骤4中,贝格斯膜形变量为10%~20%;根据步骤1得到的pga器件3的本体厚度和贝格斯膜2形变量计算需要垫的贝格斯膜的厚度;

43.优选的,步骤5中,pga器件3安装完成后,几型金属支架1与金属框架7先用螺钉紧固后再进行焊接;

44.优选的,步骤5中涂抹环氧胶时,使用手工点涂或借助印刷工装完成,pga器件3四角和中间留孔,每边各粘固2处,涂抹厚度为1.2mm~1.4mm,环氧胶涂抹的形状一般为圆形。然后在25℃

±

5℃下初步固化4h,然后在50℃

±

5℃下固化6h。

45.本发明的加固及散热结构增强了pga器件3的机械强度,提高了产品的环境适应性,满足验证条件要求,是一种高可靠的加固方法。

46.实施例1

47.以中央处理单元sip模块lsccu01为例,按照本发明提出的一种大质量大功耗pga器件的加固及加固方法,在lsccu01模块测试工装上按照上述方法步骤进行实施,具体为:用游标卡尺实测出lsccu01模块的本体高度为8.5mm,计算出需垫贝格斯膜的厚度为2.0mm;器件搪锡清洁后,安装到事先粘固好绝缘板5的金属结构片4上,然后将几型金属支架1固定在金属框架7上。安装完成后用环氧胶对pga器件3的四周进行加固。

48.lsccu01模块安装加固完成后,依次进行了力学试验(包括:随机振动试验、冲击试验)和温度循环试验,各项试验条件如下所示:

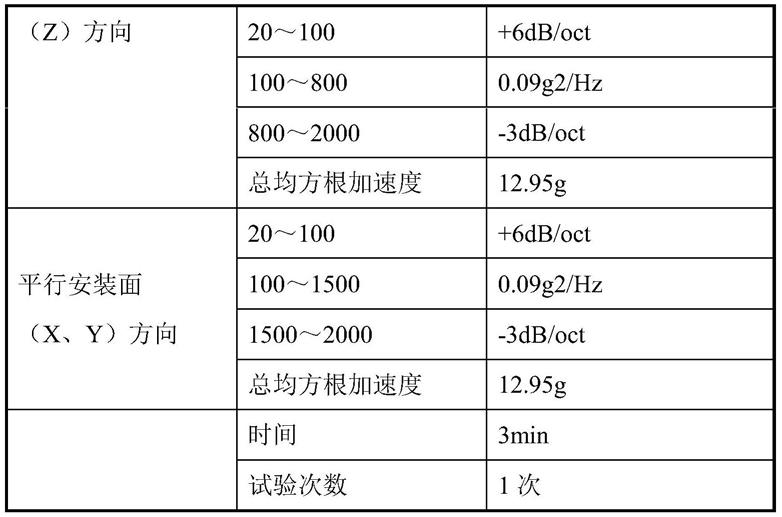

49.表1随机振动条件对照表

[0050][0051][0052]

表2冲击试验条件对照表

[0053][0054]

表3热循环试验条件对照表

[0055][0056][0057]

整个力学、温度试验过程中,产品工作正常,功能性能满足指标要求,器件表面温度最高72.5℃,满足降额要求。试验结束后,在40倍放大镜进行了焊点检查,经检查焊点质量良好,未出现可见裂纹、缺失的情况,焊点质量情况如图4所示;对焊点进行金相分析检查,经检查焊点质量良好,未出现可见裂纹、断裂和缺失等情况,焊点金相分析情况如图5所示。

[0058]

试验结果表明:本发明提出的大质量大功耗pga器件加固和散热方法,可以增强器件的机械强度,提高环境适应性,解决大功耗器件散热问题,有助于降低产品成本,提高产品的可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1