一种全自动排线端子装配方法与流程

1.本发明属于电子线束制造技术领域,具体是一种全自动排线端子装配方法。

背景技术:

2.随着电子工业的发展,为提高生产效率,制造分工越来越明细,目前已有专门从事接线端子压接的行业,虽然现在也出现一些专门用于压接端子的自动化机器,但供料时两台端子机要处于等待状态效率底下,并且一端打端子时供料机构不能工作,供料分线裁切机构一直处于整体移动状态,会造成线缆损伤,机构也不稳定,送线轮无压力调整机构,易损伤排线,兼容性差,没有视觉检测剥皮状态,未完成剥皮打上端子会产生严重的质量隐患,没有反转功能,无法实现正反面打端子,放线机构不能调节放线方式。

3.因此,需要设计一种全自动排线端子装配方法,可以在供料时不影响两台端子机工作,使各机构同时运行,提高工作效率。

技术实现要素:

4.本发明的目的是克服现有技术的不足,提供了一种全自动排线端子装配方法,可以在供料时不影响两台端子机工作,使各机构同时运行,提高工作效率。

5.为达到上述目的,本发明是一种全自动排线端子装配方法,包括如下步骤:步骤一,排线通过导线轮进入分线机构,分线刀上下移动并在排线上按设定的间隔距离分线一次,步骤二,裁切剥皮机构通过上刀组与下刀组配合将排线裁剪为排线段并通过传动滚轮、浮动轮拉动排线,与上刀组、下刀组配合对排线段的两端头进行剥皮,传动滚轮将排线送至进料视觉相机下方,检测排线的剥皮状态,排线有无损伤,步骤三,重复步骤一至步骤二,同时,线缆夹取搬运机构将排线段平行运送到首端的压端子机构,端子凸轮带动端子推杆前后移动并拨动端子载带一侧的通孔推送端子,拨线凸轮带动拨线刀移动分出单根连接线,压端子刀下压将端子压着在第一根连接线的裸线头上,完成端子压着,第一根连接线被拨线刀带出后,拨线凸轮带动拨线刀移动分出第二根连接线,如此反复动作直到排线段中所有单根连接线首端完成端子压着,步骤四,重复步骤三,同时,线缆夹取搬运机构将排线段从首端的压端子机构送入交接机构,升降气缸带动浮动滚轮下降压住排线段,通过传动轮将排线段输送到指定位置,同时交接视觉相机检测排线段的剥皮状态,排线有无损伤,并检测排线是否输送到指定位置,如否,通过拨正马达带动拨正片将排线段拨正,步骤五,翻转机构从指定位置夹取排线段,并水平翻转180

°

,步骤六,重复步骤四至步骤五,同时,线缆夹取搬运机构将排线段平行运送到末端的压端子机构,端子凸轮带动端子推杆拨动端子载带一侧的通孔前后移动推送端子,拨线凸轮带动拨线刀移动分出单根连接线,压端子刀下压将端子压着在第一根连接线的裸线头上,完成端子压着,第一根连接线被拨线刀带出后,拨线凸轮带动拨线刀移动分出第二根连

接线,如此反复动作直到排线段中所有单根连接线末端完成端子压着,步骤七,重复步骤六,同时,线缆夹取搬运机构将排线段移出末端的压端子机构,出料机构将排线段取出;所述的分线机构、裁切剥皮机构、压端子机构、交接机构、翻转机构、出料机构的结构如下:放线机构设置在分线机构的一侧,裁切剥皮机构设置在分线机构的另一侧,裁切剥皮机构的进料口与分线机构的出料口对齐,裁切剥皮机构、交接机构、翻转机构、出料机构从左到右依次排列安装,裁切剥皮机构与交接机构之间、翻转机构与出料机构之间均设有,裁切剥皮机构的左侧与出料机构的右侧均设有端子放料收纸机构,裁切剥皮机构右侧的压端子机构与裁切剥皮机构之间、翻转机构右侧的压端子机构与翻转机构之间均设有线缆夹取搬运机构,分线机构包括分线马达、偏心轮一、连杆一、分线导轨、分线滑块、分线刀、导线轮,分线马达与偏心轮一采用连接件一连接,偏心轮一与连杆一的一端连接,连杆一的另一端与分线滑块连接,分线滑块设置在分线导轨上,分线滑块下端设有分线刀,导线轮设置在分线刀的进料处,裁切剥皮机构包括裁切组件、导向块、进料视觉相机、传动滚轮、浮动轮、气缸、固定座、分档卡口、卡销、弹簧,裁切组件两侧均设有传动滚轮、浮动轮,导向块设置在裁切组件出料侧的传动滚轮两侧,进料视觉相机设置在传动滚轮出料方向一侧的导向块的上方,浮动轮设置在传动滚轮上方,气缸的前端与浮动轮连接,气缸的后端与固定座连接,分档卡口设置在固定座下方,卡销设置在分档卡口的卡槽内,卡销与固定座采用弹簧连接,压端子机构包括压端子马达、同步带一、偏心轮二、连杆二、压端子滑块、压端子滑轨、压端子刀、拨线凸轮、拨线刀、端子凸轮、端子推杆,压端子马达与偏心轮二通过同步带一连接,偏心轮二与连杆二的一端连接,连杆二的另一端与压端子滑块连接,压端子滑块设置在压端子滑轨上,压端子滑块下部与压端子刀连接,压端子滑块的一侧设有端子凸轮,端子凸轮上部与压端子滑块连接,端子凸轮下部与端子推杆采用连接件二连接,压端子滑块的另一侧设有拨线凸轮,拨线凸轮的中部与压端子滑块的另一侧连接,拨线凸轮的下部与拨线刀采用连接件三连接,裁切剥皮机构右侧的压端子机构与翻转机构右侧的压端子机构错位对称设置。

6.所述的分线刀上下移动在排线上间隔设定距离分线一次,其中,设定距离大于等于70mm。

7.所述的步骤一中,设定的间隔距离大于等于70mm。

8.所述的裁切组件包括裁切马达、偏心轮三、连杆三、上刀组、下刀组,裁切马达与偏心轮三采用连接件四连接,偏心轮三与连杆三的一端连接,连杆三的另一端与上刀组上侧连接,下刀组设置在上刀组下方,上刀组与下刀组对齐。

9.所述的放线机构包括安装架、转动杆、放线盘、活动对轮,转动杆的一端与安装架的一侧连接,转动杆与放线盘连接,转动杆竖直穿过放线盘,安装架的另一侧设有的活动对轮,转动杆的另一端与活动对轮接触。

10.所述的交接机构包括传动马达、同步带二、传动轮、升降气缸、浮动滚轮、拨正马达、拨正片、交接视觉相机,传动马达与传动轮采用同步带二连接,浮动滚轮设置在传动轮上方,升降气缸与浮动滚轮采用连接件五连接,升降气缸设置在浮动滚轮上方,拨正马达设置在浮动滚轮的出料侧,交接视觉相机设置在拨正马达与浮动滚轮之间,拨正片与拨正马达连接。

11.所述的翻转机构包括旋转气缸、夹爪气缸、夹爪,夹爪气缸的后端与旋转气缸连接,夹爪气缸的前端与夹爪连接。

12.所述的端子放料收纸机构包括放端子马达、端子盘、收纸盘、收纸马达、端子涨紧轮、纸带涨紧轮,端子盘与放端子马达的轴连接,收纸盘与收纸马达的轴连接,端子盘的出料口与端子涨紧轮的进料处、纸带涨紧轮的进料处对齐,收纸盘的进料口与纸带涨紧轮的出料处对齐。

13.所述的出料机构包括出料气缸、长连杆、固定座、活动块、取料头,取料头与活动块的一端连接,固定座的两端与活动块的两端均采用长连杆连接,出料气缸与活动块另一端的长连杆连接。

14.所述的线缆夹取搬运机构包括送线马达、丝杆、夹线气缸、夹线夹爪,送线马达的轴与丝杆的一端连接,夹线气缸与丝杆采用连接块连接,夹线夹爪与夹线气缸上端连接。

15.本发明同现有技术相比,从侧边进线供料,使线缆夹取搬运机构在供料、取料时不影响两台压端子机构工作,可以在端子机工作时准备好裁切的线缆,令各个机构独立运行,防止因后续工序的卡顿导致前端工序停止,并通过进料视觉相机、交接视觉相机检测剥皮状态,消除质量隐患,利用翻转机构实现正反面打端子。

附图说明

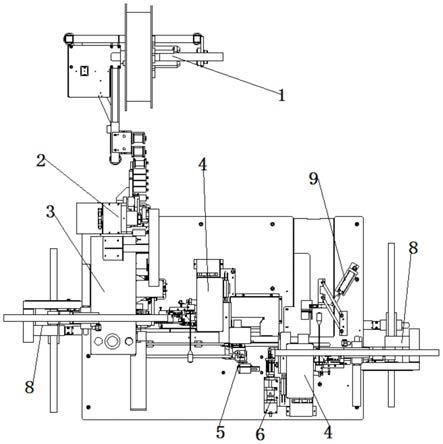

16.图1为本发明仰视图。

17.图2为本发明主视图。

18.图3为图2的a处放大图。

19.图4为本发明分线机构结构示意图。

20.图5为本发明分线机构侧视图。

21.图6为本发明裁切剥皮机构结构示意图。

22.图7为本发明裁切剥皮机构后视立体图。

23.图8为本发明裁切组件结构示意图。

24.图9为本发明压端子机构与线缆夹取搬运机构结构示意图。

25.图10为本发明压端子机构立体图。

26.图11为本发明端子放料收纸机构结构示意图。

27.图12为本发明端子放料收纸机构局部侧视图。

28.图13为本发明交接机构结构示意图。

29.图14为本发明翻转机构结构示意图。

30.图15为本发明放线机构垂直放线模式示意图。

31.图16为本发明放线机构水平放线模式示意图。

32.图17为本发明出料机构结构示意图。

33.图18为本发明上刀组与下刀组结构示意图。

具体实施方式

34.现结合附图对本发明做进一步描述。

35.如附图1~图3所示,本发明是一种全自动排线端子装配方法,包括如下步骤:

步骤一,排线通过导线轮2

‑

7进入分线机构2,分线刀2

‑

6上下移动并在排线上按设定的间隔距离分线一次。

36.步骤二,裁切剥皮机构3通过上刀组3

‑

16与下刀组3

‑

17配合将排线裁剪为排线段并通过传动滚轮3

‑

4、浮动轮3

‑

5拉动排线,与上刀组3

‑

16、下刀组3

‑

17配合对排线段的两端头进行剥皮,传动滚轮3

‑

4将排线送至进料视觉相机3

‑

3下方,检测排线的剥皮状态,排线有无损伤。

37.步骤三,重复步骤一至步骤二,同时,线缆夹取搬运机构10将排线段平行运送到首端的压端子机构4,端子凸轮4

‑

10带动端子推杆4

‑

11拨动端子载带一侧的通孔前后移动推送端子,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出单根连接线,压端子刀4

‑

7下压将端子压着在第一根连接线的裸线头上,完成端子压着,第一根连接线被拨线刀4

‑

9带出后,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出第二根连接线,如此反复动作直到排线段中所有单根连接线首端完成端子压着。

38.步骤四,重复步骤三,同时,线缆夹取搬运机构10将排线段从压端子机构4送入交接机构5,升降气缸5

‑

4带动浮动滚轮5

‑

5下降压住排线段,通过传动轮5

‑

3将排线段输送到指定位置,同时交接视觉相机5

‑

8检测排线段的剥皮状态,排线有无损伤,并检测排线是否输送到指定位置,如否,通过拨正马达5

‑

6带动拨正片5

‑

7将排线段拨正。

39.步骤五,翻转机构6从指定位置夹取排线段,并水平翻转180

°

。

40.步骤六,重复步骤四至步骤五,同时,线缆夹取搬运机构10将排线段平行运送到末端的压端子机构4,端子凸轮4

‑

10带动端子推杆4

‑

11拨动端子载带一侧的通孔前后移动推送端子,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出单根连接线,压端子刀4

‑

7下压将端子压着在第一根连接线的裸线头上,完成端子压着,第一根连接线被拨线刀4

‑

9带出后,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出第二根连接线,如此反复动作直到排线段中所有单根连接线末端完成端子压着。

41.步骤七,重复步骤六,同时,线缆夹取搬运机构10将排线段移出末端压端子机构7,出料机构9将排线段取出。

42.如附图1~图3所示,所述的分线机构2、裁切剥皮机构3、压端子机构4、交接机构5、翻转机构6、出料机构9的结构如下:放线机构1设置在分线机构2的一侧,裁切剥皮机构3设置在分线机构2的另一侧,裁切剥皮机构3的进料口与分线机构2的出料口对齐,裁切剥皮机构3、交接机构5、翻转机构6、出料机构9从左到右依次排列安装,裁切剥皮机构3与交接机构5之间、翻转机构6与出料机构9之间均设有,裁切剥皮机构3的左侧与出料机构9的右侧均设有端子放料收纸机构8,裁切剥皮机构3右侧的压端子机构4与裁切剥皮机构3之间、翻转机构6右侧的压端子机构4与翻转机构6之间均设有线缆夹取搬运机构10,结合图4、图5,分线机构2包括分线马达2

‑

1、偏心轮一2

‑

2、连杆一2

‑

3、分线导轨2

‑

4、分线滑块2

‑

5、分线刀2

‑

6、导线轮2

‑

7,分线马达2

‑

1与偏心轮一2

‑

2采用连接件一连接,偏心轮一2

‑

2与连杆一2

‑

3的一端连接,连杆一2

‑

3的另一端与分线滑块2

‑

5连接,分线滑块2

‑

5设置在分线导轨2

‑

4上,分线滑块2

‑

5下端设有分线刀2

‑

6,导线轮2

‑

7设置在分线刀2

‑

5的进料处,结合图6、图7,裁切剥皮机构3包括裁切组件3

‑

1、导向块3

‑

2、进料视觉相机3

‑

3、传动滚轮3

‑

4、浮动轮3

‑

5、气缸3

‑

6、固定座3

‑

7、分档卡口3

‑

8、卡销3

‑

9、弹簧3

‑

10,裁切组件3

‑

1两侧均设有传动滚轮3

‑

4、浮动轮3

‑

5,导向块3

‑

2设置在裁切组件3

‑

1出料侧的传动滚轮3

‑

4两侧,进料视觉相机3

‑

3设置

在传动滚轮3

‑

4出料方向一侧的导向块3

‑

2的上方,浮动轮3

‑

5设置在传动滚轮3

‑

4上方,气缸3

‑

6的前端与浮动轮3

‑

5连接,气缸3

‑

6的后端与固定座3

‑

7连接,分档卡口3

‑

8设置在固定座3

‑

7下方,卡销3

‑

9设置在分档卡口3

‑

8的卡槽内,卡销3

‑

9与固定座3

‑

7采用弹簧3

‑

10连接,将卡销3

‑

9卡到分档卡口3

‑

8不同位置的卡槽,控制浮动轮3

‑

5对排线的压力,卡槽位置越向下压力越大,结合图9、图10,压端子机构4包括压端子马达4

‑

1、同步带一4

‑

2、偏心轮二4

‑

3、连杆二4

‑

4、压端子滑块4

‑

5、压端子滑轨4

‑

6、压端子刀4

‑

7、拨线凸轮4

‑

8、拨线刀4

‑

9、端子凸轮4

‑

10、端子推杆4

‑

11,压端子马达4

‑

1与偏心轮二4

‑

3通过同步带一4

‑

2连接,偏心轮二4

‑

3与连杆二4

‑

4的一端连接,连杆二4

‑

4的另一端与压端子滑块4

‑

5连接,压端子滑块4

‑

5设置在压端子滑轨4

‑

6上,压端子滑块4

‑

5下部与压端子刀4

‑

7连接,压端子滑块4

‑

5的一侧设有端子凸轮4

‑

10,端子凸轮4

‑

10上部与压端子滑块4

‑

5连接,端子凸轮4

‑

10下部与端子推杆4

‑

11采用连接件二连接,压端子滑块4

‑

5的另一侧设有拨线凸轮4

‑

8,拨线凸轮4

‑

8的中部与压端子滑块4

‑

5的另一侧连接,拨线凸轮4

‑

8的下部与拨线刀4

‑

9采用连接件三连接,裁切剥皮机构3右侧的压端子机构4与翻转机构6右侧的压端子机构4错位对称设置。

43.其中,所述的步骤一中,设定的间隔距离大于等于70mm,分线滑块2

‑

5下端设有若干片平行且等距排布的分线刀2

‑

6,分线刀2

‑

6之间的距离与排线中单根连接线的直径一致,如附图8所示,裁切组件3

‑

1包括裁切马达3

‑

11、偏心轮三3

‑

12、连杆三3

‑

13、上刀组3

‑

14、下刀组3

‑

15,裁切马达3

‑

11与偏心轮三3

‑

12采用连接件四连接,偏心轮三3

‑

12与连杆三3

‑

13的一端连接,连杆三3

‑

13的另一端与上刀组3

‑

14上侧连接,下刀组3

‑

15设置在上刀组3

‑

14下方,上刀组3

‑

14与下刀组3

‑

15对齐,如附图15、图16所示,放线机构1包括安装架1

‑

1、转动杆1

‑

2、放线盘1

‑

3、活动对轮1

‑

4,转动杆1

‑

2的一端与安装架1

‑

1的一侧连接,转动杆1

‑

2与放线盘1

‑

3连接,转动杆1

‑

2竖直穿过放线盘1

‑

3,安装架1

‑

1的另一侧设有的活动对轮1

‑

4,转动杆1

‑

2的另一端与活动对轮1

‑

4接触。

44.如附图1 3所示,交接机构5包括传动马达5

‑

1、同步带二5

‑

2、传动轮5

‑

3、升降气缸5

‑

4、浮动滚轮5

‑

5、拨正马达5

‑

6、拨正片5

‑

7、交接视觉相机5

‑

8,传动马达5

‑

1与传动轮5

‑

3采用同步带二5

‑

2连接,浮动滚轮5

‑

5设置在传动轮5

‑

3上方,升降气缸5

‑

4与浮动滚轮5

‑

5采用连接件五连接,升降气缸5

‑

4设置在浮动滚轮5

‑

5上方,拨正马达5

‑

6设置在浮动滚轮5

‑

5的出料侧,交接视觉相机5

‑

8设置在拨正马达5

‑

6与浮动滚轮5

‑

5之间,拨正片5

‑

7与拨正马达5

‑

6连接。

45.如附图14所示,翻转机构6包括旋转气缸6

‑

1、夹爪气缸6

‑

2、夹爪6

‑

3,夹爪气缸6

‑

2的后端与旋转气缸6

‑

1连接,夹爪气缸6

‑

2的前端与夹爪6

‑

3连接。

46.如附图11、图12所示,端子放料收纸机构8包括放端子马达8

‑

1、端子盘8

‑

2、收纸盘8

‑

3、收纸马达8

‑

4、端子涨紧轮8

‑

4、纸带涨紧轮8

‑

6,端子盘8

‑

2与放端子马达8

‑

1的轴连接,收纸盘8

‑

3与收纸马达8

‑

4的轴连接,端子盘8

‑

2的出料口与端子涨紧轮8

‑

4的进料处、纸带涨紧轮8

‑

6的进料处对齐,收纸盘8

‑

3的进料口与纸带涨紧轮8

‑

6的出料处对齐。

47.如附图17所示,出料机构9包括出料气缸9

‑

1、长连杆9

‑

2、固定座9

‑

3、活动块9

‑

4、取料头9

‑

5,取料头9

‑

5与活动块9

‑

4的一端连接,固定座9

‑

3的两端与活动块9

‑

4的两端均采用长连杆9

‑

2连接,出料气缸9

‑

1与活动块9

‑

4另一端的长连杆9

‑

2连接。

48.如附图9所示,线缆夹取搬运机构10包括送线马达10

‑

1、丝杆10

‑

2、夹线气缸10

‑

3、夹线夹爪10

‑

4,送线马达10

‑

1的轴与丝杆10

‑

2的一端连接,夹线气缸10

‑

3与丝杆10

‑

2采用

连接块连接,夹线夹爪10

‑

4与夹线气缸10

‑

3上端连接。

49.实施例:放线机构1以垂直放线或水平放线的方式将排线供给分线机构2,排线通过导线轮2

‑

7进入分线刀2

‑

6下方,分线马达2

‑

1驱动偏心轮一2

‑

2旋转,带动分线刀2

‑

6上下运动,在排线上间隔80mm下压一次,对排线进行分线,排线上被刀片切割到的地方呈现单根连接线之间相互分离,分线后的排线通过传动滚轮3

‑

4、浮动轮3

‑

5进入裁切剥皮机构3,裁切剥皮机构3通过上刀组3

‑

16与下刀组3

‑

17配合将排线裁剪为排线段,气缸3

‑

6带动浮动轮3

‑

5压在正在输送的排线上,上刀组3

‑

16与下刀组3

‑

17接触时,如图18所示,上刀组3

‑

16两侧的刀片与下刀组3

‑

17两侧的刀片之间存在间隙,因此浮动轮3

‑

5与传动滚轮3

‑

4将排线向前拉扯一小段时,上刀组3

‑

16两侧的刀片与下刀组3

‑

17两侧的刀片会将排线段的两端头进行剥皮成裸线,传动滚轮3

‑

4将排线送至进料视觉相机3

‑

3下方,检测排线的剥皮状态,排线有无损伤,同时,线缆夹取搬运机构10的送线马达10

‑

1驱动丝杆10

‑

2转动,带动夹线夹爪10

‑

4移动到裁切剥皮机构3的取料处,将已经完成裁切剥皮的排线端送入首端的压端子机构4,同时端子放料收纸机构8的放端子马达8

‑

1驱动端子盘8

‑

2转动,通过端子涨紧轮8

‑

4、纸带涨紧轮8

‑

6将端子载带与纸带分开,纸带通过收纸马达8

‑

4进入收纸盘8

‑

3,端子载带通过端子凸轮4

‑

10带动端子推杆4

‑

11拨动端子载带一侧的通孔前后移动将端子送至压端子刀4

‑

7下方,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出单根连接线,压端子刀4

‑

7下压将端子压着在第一根连接线首端的裸线头上,完成端子压着,第一根连接线被拨线刀4

‑

9带出后,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出第二根连接线,如此反复动作直到排线段中所有单根连接线首端完成端子压着,同时线缆夹取搬运机构10将完成首端端子压着的排线段从首端的压端子机构4送入交接机构5,升降气缸5

‑

4带动浮动滚轮5

‑

5下降压住排线段,通过传动轮5

‑

3将排线段输送到指定位置,同时交接视觉相机5

‑

8检测排线段的剥皮状态,排线有无损伤,并检测排线是否输送到指定位置,如否,通过拨正马达5

‑

6带动拨正片5

‑

7将排线段拨正,翻转机构6通过夹爪6

‑

3从指定位置夹取排线段,并水平翻转180

°

,同时,线缆夹取搬运机构10将翻转后的排线段平行运送到末端的压端子机构4,同时端子放料收纸机构8的放端子马达8

‑

1驱动端子盘8

‑

2转动,通过端子涨紧轮8

‑

4、纸带涨紧轮8

‑

6将端子载带与纸带分开,纸带通过收纸马达8

‑

4进入收纸盘8

‑

3,端子载带通过端子凸轮4

‑

10带动端子推杆4

‑

11拨动端子载带一侧的通孔前后移动将端子送至压端子刀4

‑

7下方,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出单根连接线,压端子刀4

‑

7下压将端子压着在第一根连接线末端的裸线头上,完成端子压着,第一根连接线被拨线刀4

‑

9带出后,拨线凸轮4

‑

8带动拨线刀4

‑

9移动分出第二根连接线,如此反复动作直到排线段中所有单根连接线末端完成端子压着,同时,出料机构9的出料气缸9

‑

1推动长连杆9

‑

2,带动取料头9

‑

5将完成末端端子压着的排线段取出。

50.因此采用本发明可以在供料时不影响两台端子机工作,使各机构同时运行,提高工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1