保护片、保护片布置、半导体尺寸晶片的处理系统和方法与流程

保护片、保护片布置、半导体尺寸晶片的处理系统和方法

1.本技术是原案申请号为201480084439.5的发明专利申请(国际申请号:pct/ep2014/079367,申请日:2014年12月29日,发明名称:在处理晶片中使用的保护片及晶片处理方法和系统)的分案申请。

技术领域

2.本发明涉及在处理诸如半导体晶片(例如,si晶片)这样的半导体尺寸晶片中使用的诸如保护带这样的保护片(protective sheeting)。而且,本发明涉及利用这种保护片的半导体尺寸(semiconductor-sized)晶片处理方法。

背景技术:

3.在常规半导体尺寸晶片处理方法中,要处理的晶片通常经由带附接至环形框。将晶片附接至环形框有助于在随后的处理步骤中处理晶片,如研磨、切割、切片(例如,刀片切片或激光切片)、或抛光。

4.诸如半导体晶片这样的晶片可以具有在其前侧上形成的多个器件,如ic(集成电路)、lsi(“大规模集成”)或mems(微机电系统)。这些器件布置在晶片的前侧上的、由多个交叉或相交的分割线(也称作“划片道(street)”)分隔开的分离区域中。沿着这些分割线分割晶片,以便获得多个单独器件芯片。

5.为了保护形成在晶片上的器件,例如,不受碎屑或切割水的污染,在切割或切片工序之前,可以将保护带或片施加至晶片的前侧。然而,特别是对于诸如mems这样的敏感器件的情况来说,存在的问题在于,晶片上的器件结构可能受到在保护带或片上形成的粘合剂层(adhesive layer)的粘合力破坏,或者当将带或片从晶片剥离时,可能被器件上的粘合剂残留物污染。

6.为了克服上述问题,在us 8815644 b2中已经提出了一种晶片处理方法,其中,将仅在其周围区域具有环形粘合剂层的环形粘合带附接至晶片的前侧。环形粘合带的环形粘合剂层被定位成,对应于晶片的、未形成器件的周围边际区域。以这种方式,可以防止因粘合剂层而损坏或污染在晶片的器件区域中形成的器件。

7.根据us 8815644 b2中公开的晶片处理方法,使具有附接至其的环形粘合带的晶片经受背侧研磨步骤,同时将晶片保持在卡盘上。随后,将附接至晶片前侧的环形粘合带附接至由环形框保持的支承带上。借助于该支承带,将晶片保持在另一个卡盘上,并且通过从其背侧施加合适的激光束,而在晶片内部形成改性层(modified layer)。

8.由此,上述晶片处理方法需要使用至少两个不同的带,即,环形粘合带和支承带。在第一步骤中,环形粘合带必须与要处理的晶片对准,而在第二步骤中,具有附附接至其的环形粘合带的晶片必须与支承带对准。

9.因此,仍然需要在半导体尺寸晶片处理中使用的保护片或保护带,其允许简化处理操作,减少所需的处理设备组件数和处理步骤数。

技术实现要素:

10.本发明的一个目的是,提供一种在处理半导体尺寸晶片中使用的保护片,该保护片允许减少处理设备组件数和处理步骤数,由此简化晶片处理操作。而且,本发明旨在提供利用这种保护片的半导体尺寸晶片处理方法。

11.本发明提供了一种在处理例如半导体晶片的半导体尺寸晶片中使用的诸如保护带的保护片。所述保护片包括:大致圆形或圆形基片,和大致环形或环形的粘合剂层,该大致环形或环形的粘合剂层涂敷至所述基片的第一表面的周围部分或周边部分。所述大致环形或环形粘合剂层具有内径和外径。所述粘合剂层的内径小于所述半导体尺寸晶片的直径。所述粘合剂层的外径大于用于保持所述半导体尺寸晶片的半导体尺寸环形框的内径。

12.用于保持所述半导体尺寸晶片的所述半导体尺寸环形框具有内径和外径。用于保持所述晶片的所述框可以是大致环形框。

13.所述大致圆形或圆形基片是连续基片。所述基片由基片材料在没有任何中断的情况下连续形成。

14.在所述粘合剂层的内径内部,未将粘合剂设置在所述基片的第一表面上。而且,在所述粘合剂层的外径外侧,未将粘合剂设置在所述基片的第一表面上。

15.在此,术语“大致圆形”限定了周围或周边形式可能偏离正圆的形状,例如,由于设置了一个或更多个平坦或笔直部分、凹口和/或凹槽。所述基片的大致圆形形状可以对应于所述半导体尺寸晶片的周围或周边形状。所述半导体尺寸晶片的外周可以具有一个或更多个平坦或笔直部分。所述晶片的外周具有例如用于指示所述晶片的晶体取向的凹口或凹槽。

16.在此,术语“大致环形”限定了所述粘合剂层的形状可能偏离正环形,例如,由于存在一个或更多个平坦或笔直部分、凹口和/或凹槽。所述粘合剂层的内周或内周边形状可以对应于所述半导体尺寸晶片的外周或外周边形状。

17.所述大致环形或环形粘合剂层的外径大于所述半导体尺寸晶片的直径。所述大致环形或环形粘合剂层的外径可以小于所述环形框的外径。

18.在此,术语“半导体尺寸(semiconductor-sized)”晶片是指,具有半导体晶片的尺寸(标准化尺寸)的晶片,特别是直径(标准化直径),即,外径。

19.半导体晶片的尺寸,特别是直径(即,外径)按semi标准定义。例如,该半导体尺寸晶片可以是si晶片。抛光单晶si晶片的尺寸在semi标准m1和m76中定义。该半导体尺寸晶片可以是3英寸、4英寸、5英寸、6英寸、8英寸、12英寸或18英寸晶片。

20.在此,术语“半导体尺寸”环形框是指,具有用于保持半导体晶片的环形框的尺寸(标准化尺寸)的环形框,特别是内径(标准化内径)。

21.用于保持半导体晶片的环形的尺寸,特别是内径也按semi标准定义。例如,用于300mm晶片的带框的尺寸在semi标准semi g74中定义,而用于300mm晶片的塑料带框的尺寸在semi标准semi g87中定义。环形框可以具有用于保持半导体尺寸晶片的框尺寸,其具有例如以下尺寸:3英寸、4英寸、5英寸、6英寸、8英寸、12英寸或18英寸。

22.该半导体尺寸晶片例如可以是半导体晶片、玻璃晶片、蓝宝石晶片、陶瓷晶片(如氧化铝(al2o3)陶瓷晶片)、石英晶片、氧化锆晶片、pzt(锆钛酸铅)晶片、聚碳酸酯晶片、金属(例如,铜、铁、不锈钢、铝等)或金属化材料晶片、铁氧体晶片、光学晶体材料晶片、树脂(例

如,环氧树脂)、涂敷或模制晶片等。

23.具体来说,该半导体尺寸晶片例如可以是si晶片、gaas晶片、gan晶片、gap晶片、inas晶片、inp晶片、sic晶片、sin晶片、lt(钽酸锂)晶片、ln(铌酸锂)晶片等。

24.该半导体尺寸的晶片可以由单一材料或不同材料的组合制成,例如,两种或更多种上述材料。例如,该半导体尺寸晶片可以是si和玻璃粘结晶片,其中,将由si制成的晶片元件粘结至由玻璃制成的晶片元件。

25.基片可以具有处于20μm至300μm范围中的厚度。基片的第一表面上的粘合剂层可以具有处于5μm至200μm范围中的厚度。

26.所述大致环形或环形粘合剂层的内径小于半导体尺寸晶片的直径。由此,可以经由粘合剂层将保护片附接至晶片的前侧或背侧,使得粘合剂层的内周部分粘合至晶片的前侧或背侧的外围部分。这样,晶片可以通过保护片而牢固地保持。粘合剂层是大致环形或环形粘合剂层,即,在粘合剂层的内径内的基片的第一表面上没有设置粘合剂。因此,由于粘合剂层的粘合力或器件上的粘合剂残留物而对形成在晶片上的器件的任何可能损坏或污染都可以被最小化。

27.而且,粘合剂层的外径大于用于保持半导体尺寸晶片的半导体尺寸环形框的内径。由此,可以经由粘合剂层将保护片附接至环形框,使得粘合剂层的外围部分粘合至环形框的内周部分。这样,环形框的中心开口,即,环形框的内径内的区域可以被保护片封闭。由此,保护片可以牢固地附接至环形框。

28.因此,可以将单一保护片用于保持且保护晶片,并将晶片附接至环形框,由此,减少必需设备组件数和处理步骤数。

29.如上所述,诸如半导体晶片这样的晶片可以具有形成在晶片前侧上的多个器件,如ic、lsi和/或mems。这些器件可以被布置在器件区域中,例如,这些器件可以分别形成在通过相交或交叉分割线分隔的多个区域中。晶片还可以具有围绕该器件区域的周围边际区域(peripheral marginal area)或边缘排除区域,其中没有形成器件。

30.基片的第一表面上的粘合剂层可以布置成,使得其不延伸到晶片前侧上的器件区域中。粘合剂层的内径可以与晶片的器件区域的外径大致相同或者更大。

31.这样,可以特别可靠地防止对形成在器件区域中的器件的任何损坏或污染。

32.基片的直径可以和粘合剂层的外径大致相同。这样,可以确保资源的特别有效使用。

33.粘合剂层的内径可以比晶片的直径小0.5mm至3.5mm,优选为小1.0mm至3.0mm,并且更优选为小1.5mm至2.5mm。晶片的周围边际区域或边缘排除区域(其中没有形成器件)通常具有距晶片边缘大约2mm至3mm的宽度。因此,通过如上所述选择粘合剂层的内径,可以确保粘合剂层不会干扰形成在晶片上的器件。

34.粘合剂层的外径可以处于105mm至575mm的范围中。粘合剂层的内径可以处于45mm至445mm的范围中。

35.粘合剂层的外径可以比粘合剂层的内径大30mm至100mm,优选为大40mm至70mm。这样,保护片可以特别可靠地附接至晶片和环形框两者。

36.基片可以由单一材料或不同材料的组合形成。例如,基片可以由聚氯乙烯(pvc)、聚烯烃(po)、聚对苯二甲酸乙二醇酯(pet)、kapton等或者这些材料中的两种或更多种的组

合来形成。这些材料允许以坚固且轻便的形式来提供保护片。

37.可以将附加的大致环形或环形粘合剂层涂敷至基片的、与第一表面相反的第二表面的周围部分。基片的第二表面上的粘合剂层可以由与基片的第一表面上的粘合剂层相同的粘合剂或者由不同的粘合剂形成。

38.另选的是,与基片的第一表面相反的该基片的第二表面可以被另一粘合剂层完全涂覆。基片的第二表面上的粘合剂层可以由与基片的第一表面上的粘合剂层相同的粘合剂或者由不同的粘合剂形成。

39.基片的第二表面上的粘合剂层可以具有处于5μm至200μm范围中的厚度。

40.在基片的第二表面上具有另一大致环形或环形粘合剂层或完全涂覆的粘合剂层的这种保护片,可以被包括在具有两个防粘衬垫(release liner)的保护片布置中,如下将进一步详细说明的。在这种情况下,保护片经由基片的第一表面上的粘合剂层而附接至一个防粘衬垫,并且经由基片的第二表面上的粘合剂层附接至另一防粘衬垫。

41.在基片的第二表面上设置另一大致环形或环形的粘合剂层或完全涂覆的粘合剂层,允许将保护片也附接至承载体,如刚性衬底,例如,玻璃或硅衬底。

42.基片的第二表面上的大致环形或环形粘合剂层的外径可以与承载体的直径(即,外径)大致相同。基片的第二表面上的大致环形或环形粘合剂层的内径可以与晶片的、保护片附接至的器件区域的直径(即,外径)大致相同或更大。

43.基片的第一表面上的大致环形或环形粘合剂层的外径可以与基片的第二表面上的大致环形或环形粘合剂层的外径大致相同。基片的第一表面上的大致环形或环形粘合剂层的外径可以大于或小于基片的第二表面上的大致环形或环形粘合剂层的外径。

44.基片的第一表面上的大致环形或环形粘合剂层的内径可以与基片的第二表面上的大致环形或环形粘合剂层的内径大致相同。基片的第一表面上的大致环形或环形粘合剂层的内径可以大于或小于基片的第二表面上的大致环形或环形粘合剂层的内径。

45.例如,可以使用在基片的第一表面和第二表面上具有大致环形或环形粘合剂层的保护片,以将半导体尺寸晶片附接至玻璃或硅衬底,以提供对该晶片的进一步支承,例如,在通过研磨、切割、切片等来处理该晶片时。

46.基片的第二表面上的完全涂覆的粘合剂层的直径(即,外径)可以与承载体的直径(即,外径)大致相同。

47.基片的第一表面上的大致环形或环形粘合剂层的外径可以与基片的第二表面上的完全涂覆的粘合剂层的外径大致相同。基片的第一表面上的大致环形或环形粘合剂层的外径可以大于或小于基片的第二表面上的完全涂覆的粘合剂层的外径。

48.基片的第一表面上的大致环形或环形粘合剂层的内径可以与基片的第二表面上的完全涂覆的粘合剂层的外径大致相同。基片的第一表面上的大致环形或环形粘合剂层的内径可以大于或小于基片的第二表面上的完全涂覆的粘合剂层的外径。

49.基片的第一表面和/或第二表面上的粘合剂层的粘合剂可通过诸如热、uv辐射、电场和/或化学反应这样的外部刺激来固化。这样,保护片可以在处理后容易地从晶片上去除。具体来说,可以通过将外部刺激施加到粘合剂层来固化粘合剂,由此,降低粘合剂的粘合力并且允许容易去除保护片。而且,粘合剂材料可以是例如水溶性树脂。

50.特别地,粘合剂材料可以是丙烯酸树脂或环氧树脂。用于粘合剂材料的uv可固化

型树脂的优选示例是,例如氨基甲酸酯丙烯酸酯低聚物。

51.本发明人还提供了诸如保护带这样的保护片,以在处理晶片中使用,保护片包括:大致圆形或圆形基片,涂敷至基片的第一表面的周围部分的大致环形或环形粘合剂层,以及涂敷至基片的第二表面的周围部分的大致环形或环形粘合剂层。

52.基片的第二表面与基片的第一表面相反。在粘合剂层的内径内的基片的第一表面上或粘合剂层的内径内的基片的第二面上未设置粘合剂。

53.基片的直径可以与基片的第一表面和/或基片的第二表面上的粘合剂层的外径大致相同。基片的直径可以与半导体尺寸晶片的直径大致相同。

54.在基片的第二表面上具有另一大致环形或环形粘合剂层的这种保护片,可以被包括在具有两个防粘衬垫的保护片布置中,如下将进一步详细说明的。在这种情况下,保护片经由基片的第一表面上的粘合剂层而附接至一个防粘衬垫,并且经由基片的第二表面上的粘合剂层而附接至另一防粘衬垫。

55.基片的第二表面上的大致环形或环形粘合剂层允许保护片附接至承载体,如刚性衬底(例如,玻璃或硅衬底)。

56.基片的第二表面上的大致环形或环形粘合剂层的外径可以与承载体的直径(即,外径)大致相同。基片的第二表面上的大致环形或环形粘合剂层的内径可以与晶片(如半导体尺寸晶片)的、保护片附接至的器件区域的直径(即,外径)大致相同或更大。

57.例如,可以使用保护片,以将半导体尺寸晶片附接至玻璃或硅衬底,以提供对该晶片的进一步支承,例如,当通过研磨、切割、切片等来处理该晶片时。

58.基片的第一表面上的大致环形或环形粘合剂层的外径可以与基片的第二表面上的大致环形或环形粘合剂层的外径大致相同。基片的第一表面上的大致环形或环形粘合剂层的外径可以大于或小于基片的第二表面上的大致环形或环形粘合剂层的外径。

59.基片的第一表面上的大致环形或环形粘合剂层的内径可以与基片的第二表面上的大致环形或环形粘合剂层的内径大致相同。基片的第一表面上的大致环形或环形粘合剂层的内径可以大于或小于基片的第二表面上的大致环形或环形粘合剂层的内径。

60.本发明人还提供了诸如保护带这样的保护片,以在处理晶片中使用,保护片包括:大致圆形或圆形基片,涂敷至基片的第一表面的周围部分的大致环形或环形粘合剂层,以及涂敷至基片的第二表面的另一粘合剂层,其中,基片的第二表面完全被所述另一粘合剂层涂覆。

61.基片的第二表面与基片的第一表面反。在粘合剂层的内径内的基片的第一表面上没有设置粘合剂。

62.基片的直径可以与基片的第一表面和/或基片的第二表面上的粘合剂层的外径大致相同。基片的直径可以与半导体尺寸晶片的直径大致相同。

63.在基片的第二表面上具有完全涂覆的粘合剂层的这种保护片,可以被包括在具有两个防粘衬垫的保护片布置中,如下将进一步详细说明的。在这种情况下,保护片经由基片的第一表面上的粘合剂层而附接至一个防粘衬垫,并且经由基片的第二表面上的粘合剂层而附接至另一防粘衬垫。

64.基片的第二表面上的完全涂覆的粘合剂层允许将保护片附接至承载体,如刚性衬底,例如,玻璃或硅衬底。

65.基片的第二表面上的完全涂覆的粘合剂层的直径(即,外径)可以与承载体的直径(即,外径)大致相同。

66.例如,可以使用保护片,以将半导体尺寸晶片附接至玻璃或硅衬底,以提供对该晶片的进一步支承,例如,当通过研磨、切割、切片等来处理该晶片时。

67.基片的第一表面上的大致环形或环形粘合剂层的外径可以与基片的第二表面上的完全涂覆的粘合剂层的外径大致相同。基片的第一表面上的大致环形或环形粘合剂层的外径可以大于或小于基片的第二表面上的完全涂覆的粘合剂层的外径。

68.基片的第一表面上的大致环形或环形粘合剂层的内径可以与基片的第二表面上的完全涂覆的粘合剂层的外径大致相同。基片的第一表面上的大致环形或环形粘合剂层的内径可以大于或小于基片的第二表面上的完全涂覆的粘合剂层的外径。

69.本发明人还提供了在处理晶片中使用的诸如保护带这样的保护片和诸如刚性衬底(例如,玻璃或硅衬底)这样的承载体的组合。保护片包括:大致圆形或圆形基片,和涂敷至基片的第一表面的周围部分的大致环形或环形粘合剂层。承载体经由另一粘合剂层附接至基片的第二表面。

70.所述另一粘合剂层可以是涂敷至承载体的周围部分和/或基片的第二表面的大致环形或环形粘合剂层。另选的是,附接至基片和/或基片的第二表面的承载体的表面可以被所述另一粘合剂层完全涂覆。

71.基片的第二表面与基片的第一表面相反。在粘合剂层的内径内的基片的第一表面上没有设置粘合剂。

72.基片的直径可以与基片的第一表面和/或基片的第二表面上的粘合剂层的外径大致相同。基片的直径可以与半导体尺寸晶片的直径大致相同。

73.承载体可以是大致圆形或圆形承载体。基片的直径可以与承载体的直径(即,外径)大致相同。承载体与基片的第二表面之间的粘合剂层的外径可以与承载体的直径大致相同。

74.承载体可以具有2mm或更小的厚度,优选为1mm或以下。

75.承载体可以具有沿着承载体的外周边形成的大致环形阶状部分,如大致环形凹状部分。所述另一粘合剂层可以至少部分地布置在大致环形阶状部分上。

76.保护片和承载体的组合可以用于保持晶片(如半导体尺寸晶片),例如,在处理期间,如研磨、切割、切片等,由此为晶片提供特别稳定的支承。

77.基片的第一表面上的粘合剂层可以布置成,使得其不延伸到晶片前侧上的器件区域中。基片的第一表面上的粘合剂层的内径可以与晶片的器件区域的外径大致相同或者更大。

78.这样,可以特别可靠地防止对形成在器件区域中的器件的任何损坏或污染。

79.本发明还提供一种保护片布置,其包括根据本发明的防粘衬垫和多个保护片。保护片经由基片的第一表面上的粘合剂层附接至单一防粘衬垫。

80.这样,可以以特别有效的方式储存和运输多个保护片。

81.可以将超过100个的保护片、优选超过200个的保护片、更优选为超过300个的保护片、甚至更优选为超过400个的保护片附接至防粘衬垫。

82.具有附接到其上的多个保护片的防粘衬垫可以被设置成卷,即,采用卷拢

(rolledup)形式。

83.根据需要,单个保护片可以从防粘衬垫剥离并用于半导体晶片处理。

84.如上所述,在本发明的保护片中,可以将附加的大致环形或环形粘合剂层涂敷至基片的、与第一表面相反的第二表面的周围部分。另选的是,与基片的第一表面相反的基片的第二表面可以被另一粘合剂层完全涂覆。本发明的保护片布置可以包括多个这样的保护片。

85.在这种情况下,保护片布置包括附加的防粘衬垫。保护片经由基片的第一表面上的粘合剂层附接至一个防粘衬垫上,并且经由基片的第二表面上的粘合剂层附接至另一防粘衬垫。

86.而且,本发明提供了一种用于半导体尺寸晶片的处理系统,其包括根据本发明的半导体尺寸环形框和保护片。保护片经由基片)的第一表面上的粘合剂层附接至环形框,使得环形框的中心开口被保护片封闭。

87.保护片附接至环形框,使得粘合剂层的外围部分粘合至环形框的内周部分。

88.根据本发明的处理系统提供了上面已经针对本发明的保护片描述的有利效果。

89.而且,本发明提供了利用本发明的保护片的半导体尺寸晶片处理方法。半导体尺寸晶片处理方法包括以下步骤:经由基片的第一表面上的粘合剂层将本发明的保护片附接至半导体尺寸晶片的前侧或背侧,使得粘合剂层的内周部分粘合至晶片的前侧或背侧的外围部分,并且在保护片已经附接至晶片的前侧或背侧之后,处理晶片。

90.半导体尺寸晶片处理方法提供了上面已经针对本发明的保护片详细描述的有利效果。

91.处理晶片的步骤可以在晶片的、将保护片未附接至的一侧上执行。例如,可以将保护片附接至晶片的前侧,并且可以在晶片的背侧上执行处理,如研磨、切割、切片、抛光等。

92.处理晶片的步骤可以在晶片的、保护片附接至的一侧上执行。例如,可以将保护片附接至晶片的前侧,并且可以在晶片的前侧上执行处理步骤,如边缘修整步骤。在这种情况下,贯穿保护片切割晶片的前侧的外围部分的至少一部分,以获取沿着晶片的外周边的大致环形或环形阶状部分。

93.半导体尺寸晶片处理方法还可以包括以下步骤:经由基片的第一表面上的粘合剂层将保护片附接至环形框,使得环形框的中心开口被保护片封闭。保护片可以附接至环形框,使得粘合剂层的外围部分粘合至环形框的内周部分。将保护片附接至环形框的步骤可以在将保护片附接至晶片的前侧或背侧的步骤之前或之后执行。

94.处理晶片的步骤可以包括以下步骤:对晶片进行研磨和/或切割和/或切片和/或抛光和/或检查和/或边缘修整。切割晶片的步骤可以通过利用具有诸如旋转刀片这样的切割刀片的切割装置,或者通过利用用于将激光束施加至晶片的激光处理装置来执行。激光束可以用于通过激光烧蚀将凹槽切割到晶片中,或者在晶片内形成改性层,如下将进一步详细说明的。

95.半导体尺寸晶片处理方法可以利用具有另一大致环形粘合剂层或者涂敷至基片的第二表面的周围部分的完全涂覆的粘合剂层的保护片来执行。在这种情况下,半导体尺寸晶片处理方法还可以包括以下步骤:经由基片的第二表面上的粘合剂层将保护片附接至承载体,如刚性基底(例如,玻璃或硅基底)。

96.根据本发明的半导体尺寸晶片处理方法的实施方式,保护片可以附接至晶片的前侧,并且晶片的背侧可以被研磨以将晶片的厚度例如缩减至一预定厚度。

97.半导体尺寸晶片处理方法还可以包括以下步骤:在研磨步骤之后从晶片的背侧向该晶片施加激光束,以在晶片内形成多个改性层,并且沿着该改性层分割晶片。

98.术语“改性层”限定了晶片中的这样的区域,即,由于施加激光束而造成区域与其四周或周围区域在密度和/或折射率和/或机械强度和/或该晶片中的任何其它物理特性方面不同,从而导致与四周或周围区域相比,改性层的强度降低。改性层的示例包括熔化并再硬化的区域、破裂区域、击穿区域以及具有改变的折射率的区域。而且,这些区域的组合可以存在于改性层中。

99.改性层可以沿着晶片的相交或交叉分割线形成。因为改性层展现了降低的强度,所以可以沿着这些层(即,沿着分割线),在随后的分割步骤中通过向晶片施加外力来容易地分割晶片。外力可以通过沿径向扩展保护片(例如,通过使用膨胀鼓),或者通过将另一个保护带或片附接至晶片并且沿径向扩展该另一带或片(例如,通过使用膨胀鼓)来施加至晶片。

100.这样,获得多个分开的独立器件芯片。在另一随后步骤中,这些单独的芯片可以从保护片拾取,例如,利用具有夹头的拾取装置。

101.半导体尺寸晶片处理方法还可以包括以下步骤:从半导体晶片去除(例如,剥离)保护片。该步骤可以例如在处理之后和在分割晶片之前执行。

102.如果基片的第一表面上的粘合剂层可通过诸如热、uv辐射、电场和/或化学反应的外部刺激来固化,则可以通过将外部刺激施加至粘合剂层来促进从晶片去除保护片,由此,降低粘合剂的粘合力。

附图说明

103.下面,参照附图,对本发明的非限制例进行说明,其中:

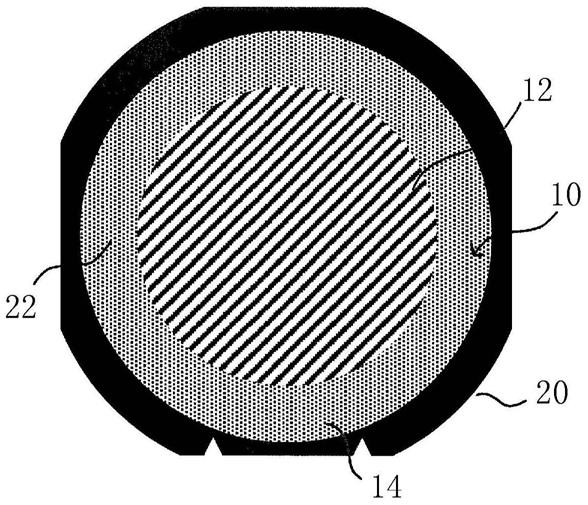

104.图1是附接至环形框的本发明的保护片的实施方式的示意性平面图;

105.图2是图1所示的保护片和环形框的示意性截面图;

106.图3是图1所示的保护片和环形框的示意性平面图,其具有附接至保护片的半导体晶片;

107.图4是图3所示的保护片、环形框以及半导体晶片的示意性截面图;

108.图5是本发明的保护片布置的实施方式的示意性平面图;

109.图6的(a)至(c)是本发明的保护片布置的不同实施方式的示意性截面图,其中,图6的(a)示出了如图5所示的保护片布置的第一实施方式,图6的(b)示出了该保护片布置的第二实施方式,其具有带两个环形粘合剂层的保护片,而图6的(c)示出了该保护片布置的第三实施方式,其具有带环形粘合剂层和完全涂覆的粘合剂层的保护片;

110.图7的(a)至(d)是例示根据本发明的实施方式的半导体晶片处理方法的示意性截面图;

111.图8是图3和图4所示的保护片、环形框以及半导体晶片的示意性截面图,其还包括附接至该保护片的承载体;

112.图9是保护片、承载体以及晶片的布置的另一实施方式的示意性截面图;

113.图10的(a)至(d)是例示根据本发明的实施方式的半导体晶片处理方法的示意性截面图;以及

114.图11的(a)至(c)是例示根据本发明的实施方式的半导体晶片处理方法的示意性截面图。

具体实施方式

115.图1示出了根据本发明的实施方式的保护片10的示意性平面图,其中,保护片10附接至环形框20。

116.保护片10包括:圆形基片12,和涂敷至基片12的第一表面的周围部分的环形粘合剂层14。保护片10经由粘合剂层14附接至环形框20,使得环形框20的中心开口22被保护片10封闭。

117.如图2所示,粘合剂层14的外径大于环形框20的内径。保护片10附接至环形框20,使得粘合剂层14的外围部分粘合至环形框20的内周部分。如图2中进一步示出,在粘合剂层14的内径内的基片12的第一表面上没有设置粘合剂。基片12的直径和粘合剂层14的外径大致相同。

118.基片12具有处于20μm至300μm的范围中的厚度,而粘合剂层14具有处于5μm至200μm的范围中的厚度。

119.基片12由聚氯乙烯制成,而粘合剂层14由诸如聚氨酯丙烯酸酯低聚物(urethane acrylate oligomer)这样的uv可固化型树脂制成。

120.图1和图2所示的保护片10和环形框20的组合形成了根据本发明的实施方式的用于半导体晶片的处理系统。

121.图3和图4分别是示出了图1和图2的具有附接至其的晶片w的处理系统的示意性平面图和示意性截面图。在图3和图4所示的本发明的实施方式中,晶片w是诸如si晶片这样的半导体晶片。

122.如图4中示意性地示出,半导体晶片w具有前侧50和背侧52。在晶片w的前侧50上,形成诸如ic、lsi或mems的多个器件30。器件30形成在这样的分隔区域中,即,其通过以格子或栅格图案交叉设置在半导体晶片w的前侧50上的分割线而隔开。特别地,器件30形成在晶片w的器件区域54中。晶片w的器件区域54由其中未形成器件的环形周围边际区域或边缘排除区域56围绕。

123.如图4所示,粘合剂层14不延伸到晶片w的器件区域54中。粘合剂层14的内径小于半导体晶片w的直径,但大于晶片w的器件区域54的直径。由此,可以可靠地防止因粘合剂层14而对装置30造成任何损坏或污染。

124.而且,如图4中还示意性示出,粘合剂层14的厚度与在晶片w的器件区域54中形成的器件30的高度大致相同。因此,当经由粘合剂层14将保护片10附接至晶片w的前侧50,使得粘合剂层14的内周部分粘合至半导体晶片w的前侧50的外围部分(即,周围边际区域或边缘排除区域56)时,器件30没有被基片12按压。因此,还可靠地避免了由基片12对器件30造成的任何损坏。

125.一旦半导体晶片w已经附接至保护片10,如图3和图4所示,其就可以经受一个或更多个处理步骤,如研磨、抛光、切片和/或切割,如下面将参照图7的(a)至(d)详细说明的。

126.图5和图6分别示出了根据本发明实施方式的保护片布置的示意性平面图和示意性截面图。

127.根据图5和图6的(a)中示意性地示出的第一实施方式的保护片布置包括防粘衬垫40和如图1至图4所示的多个保护片10。保护片10经由粘合剂层14附接至防粘衬垫40,如图6的(a)所示。

128.防粘衬垫40可以由任何合适的塑料材料制成,如聚氯乙烯、聚烯烃、聚对苯二甲酸乙二醇酯等。

129.以细长网或片的形式提供防粘衬垫40,在防粘衬垫40上保护片10一个挨着一个布置。尽管在图5和图6的(a)至(c)中,示意性地示出了三个保护片10,但可以将超过100个、超过200个、超过300个或者超过400个的保护片10设置在防粘衬垫40上。具有附接至其的保护片10的防粘衬垫40可以卷拢,并以卷的形式储存,由此,节省储存空间并促进保护片布置的运输。

130.可以将单个保护片10从防粘衬垫40剥离,并根据需要用于处理诸如半导体晶片这样的晶片。

131.图6的(b)中示意性地示出了根据第二实施方式的保护片布置。根据第二实施方式的保护片布置与根据第一实施方式的保护片布置的不同之处在于其包括多个保护片10'和附加的防粘衬垫40'。在这些保护片10'中,将附加的环形粘合剂层14'涂敷至基片12的、与第一表面相反的第二表面的周围部分。基片12的第二表面上的粘合剂层14'的内径和外径与基片12的第一表面上的粘合剂层14的内径和外径相同。

132.保护片10'经由基片12的第一表面上的粘合剂层14附接至所述一个防粘衬垫40,并且经由基片12的第二表面上的粘合剂层14'附接至所述另一防粘衬垫40’。

133.可以将单个保护片10'从防粘衬垫40和40'剥离,并根据需要用于处理诸如半导体晶片的晶片。

134.图6的(c)中示意性地示出了根据第三实施方式的保护片布置。根据第三实施方式的保护片布置与根据第二实施方式的保护片布置的不同之处在于,其包括多个保护片10"。在这些保护片10"中,基片12的、与基片12的第一表面相反的第二表面被另一粘合剂层14'完全涂覆。

135.保护片10"经由基片12的第一表面上的粘合剂层14附接至所述一个防粘衬垫40,并且经由基片12的第二表面上的粘合剂层14'附接至所述另一防粘衬垫40’。

136.可以将单个保护片10"从防粘衬垫40和40'剥离,并根据需要用于处理诸如半导体晶片这样的晶片。

137.如上所述,经由保护片10附接至环形框20的半导体晶片w(如图3和图4所示)可以经受诸如研磨步骤和/或切割步骤这样的处理步骤。特别地,晶片w的背侧52可以被研磨,以便将晶片w的厚度减小到一预定厚度。该研磨步骤可以以us 8815644 b2中描述的方式执行。

138.特别地,可以利用研磨装置(未示出)执行对半导体晶片w的背侧52的研磨。该研磨装置可以包括主轴壳体、可旋转地容纳在主轴壳体中的主轴、以及安装至主轴的下端的研磨轮。可以将多个磨料构件(abrasive member)固定至研磨轮的下表面,其中,每个磨料构件可以由金刚石磨料构件形成,该金刚石磨料构件通过利用诸如金属粘结剂或树脂粘结剂

这样的粘结剂固定金刚石磨料颗粒而构成。具有磨料构件的研磨轮通过驱动主轴而以高速旋转。

139.在该研磨步骤中,图3和图4所示半导体晶片布置由卡盘(未示出)保持。卡盘和研磨装置的研磨轮两者都旋转,并且研磨轮下降,使磨料构件与半导体晶片w的背侧52接触,由此研磨背侧52。

140.在晶片w的背侧52已被研磨之后,使晶片w经受改性层形成的步骤。如图7的(a)中示意性地示出,针对该步骤,可以将半导体晶片w、保护片10以及环形框20的相同布置用于该研磨步骤。不需要重新布置晶片w或更换保护片10和/或环形框20,由此,极大简化了处理操作。

141.改性层形成的步骤可以以us 8815644 b2中描述的方式执行。

142.在改性层形成步骤中,激光处理装置(未示出)用于从半导体晶片w的背侧52向半导体晶片w施加激光束100,同时经由保护片10将晶片w保持在卡盘60上(参见图7的(a))。激光束100具有针对晶片w的透射波长,即,透过晶片w的波长,并且激光束100的焦点设定在晶片w的内部。通过这样施加激光束100,在晶片w内部,激光束100的焦点区域内形成改性层80。激光束100的焦点和半导体晶片w沿着晶片w的分割线彼此相对移动,以使沿着所有分割线在晶片w内部形成改性层80。这些修改层80在随后将晶片w分割成多个器件芯片中用作分割起始点。

143.图7的(b)至(d)例示了沿着形成在晶片w内部的改性层80分割半导体晶片w的后续步骤。

144.具体来说,如图7的(b)所示,一旦沿着所有分割线形成了改性层80,就将半导体晶片w的背侧52附接至保持在环形框96上的分割带90上。具体来说,该步骤通过借助于辊70将分割带按压至半导体晶片w的背侧52,并使辊70在晶片w的背侧52上移动(如图7的(b)中的水平箭头所示))来执行,同时夹紧环形框20(如图7的(b)中的垂直箭头所示))。另选的是,半导体晶片w的背侧52可以在真空环境中(例如,利用真空安装器(未示出))附接至分割带90。

145.然后,将保护片10从半导体晶片w的前侧50剥离。该步骤通过将uv辐射贯穿卡盘60施加至粘合剂层14的uv可固化型树脂来促进,由此,固化树脂并降低其粘合力。卡盘60可以被配置成仅在对应于粘合剂层14的区域中透射uv辐射。可以使用掩膜(未示出)来避免分割带90上的粘合剂层的无意的uv固化。

146.因为保护片10的粘合剂层14未粘合至晶片w的器件区域54,而仅粘合至其周围边际区域或边缘排除区域56,所以在保护片10的去除过程中,不存在损坏或污染器件30的风险。

147.经由分割带90保持半导体晶片w的环形框96例如通过夹具(未示出)而固定在其位置中。随后,将膨胀鼓120(参见图7的(d))相对于环形框96升高,从而使分割带90膨胀,并由此对形成在晶片w内部的改性层80施加外力。因此,晶片w沿着用作分割起始点的改性层80而被分割,以获取多个单独的器件芯片150。

148.在以这种方式分割半导体晶片w之后,分割带90可以进一步膨胀,例如,借助于膨胀鼓120,以增加器件芯片150之间的距离,由此,易于从分割带90拾取每个器件芯片150的处理。具体来说,每个器件芯片150可以从分割带90剥离,并且通过利用拾取夹头(未示出)

在抽吸下被拾取。

149.在另一实施方式中,本发明的半导体尺寸晶片处理系统除了保护片10和环形框20之外,还可以包括承载体110,如图8中示意性地示出。图8所示的晶片处理系统与图3和图4所示的晶片处理系统的不同之处仅在于,存在承载体110。因此,省略了对该系统其它部件的详细描述。

150.承载体110经由另一粘合剂层(未示出)附接至保护片10的基片12的第二表面。所述另一粘合剂层可以是涂敷至承载体110的周围部分的大致环形或环形粘合剂层。

151.在一个实施方式中,附接至基片12的承载体110的表面是没有任何凹部的平坦或均匀表面,并且所述另一大致环形或环形粘合剂层被涂敷至该平坦或均匀表面的周围部分。在这种布置中,粘合剂层优选地具有20μm或以下的厚度。在另一实施方式中,承载体110具有沿着其外周边形成的环形阶状部分,即,环形凹状部分。在这种情况下,所述另一大致环形或环形粘合剂层布置在环形阶状部分上。

152.另选的是,附接至基片12的承载体110的表面可以被所述另一粘合剂层完全涂覆。在这种布置中,粘合剂层优选地具有20μm或以下的厚度。

153.承载体110是刚性衬底,如玻璃或硅衬底。承载体110具有其直径与晶片w的直径大致相同的圆形形状。承载体110的厚度大约为1mm。

154.图7的(a)至(d)中示意性地示出的并且上面针对图3和图4所示的处理系统详细描述的晶片处理方法可以按大致相同的方式在图8所示处理系统上执行。在这种情况下,承载体110在研磨和改性层形成步骤中布置在卡盘上。当执行这些处理步骤时,承载体110向晶片w提供额外的支承,从而特别可靠地防止在晶片w的处理期间对器件30的任何损坏。

155.图9示意性地示出了保护片10"'、承载体110'以及晶片w的另一布置。该布置的保护片10"'与上述保护片10的不同之处在于,基片12'的直径和粘合剂层14”的外径与晶片w的直径大致相同。承载体110'与承载体110的不同之处在于,其具有沿着其外周边形成的环形阶状部分112,即,环形凹状部分。在环形阶状部分112上设有一个附加的环形粘合剂层14"'。保护片10"'经由环形粘合剂层14"'附接至承载体110'。

156.另选的是,附接至基片12'的承载体110'的表面可以是没有任何凹部的平坦或均匀表面,并且可以将附加的环形粘合剂层14"'涂敷至该平坦或均匀表面的周围部分。在这种布置中,粘合剂层14"'优选具有20μm或更小的厚度。

157.在另一实施方式中,附接至基片12'的承载体110'的表面可以被所述另一粘合剂层14"'完全涂覆。在这种布置中,粘合剂层14"'优选具有20μm或更小的厚度。

158.粘合剂层14"和粘合剂层14"'由诸如氨基甲酸酯丙烯酸酯低聚物的uv可固化型树脂制成。

159.与图7的(a)至(d)示意性地示出的晶片处理方法类似的晶片处理方法可以在图9所示布置上执行。如下面将参照图10的(a)至(d)和11的(a)至(c)详细说明的。

160.首先,研磨晶片w的背侧52以便将晶片w的厚度减小到一预定厚度。特别地,可以利用如上所述的研磨装置(未示出)来执行对半导体晶片w的背侧52的研磨。在该研磨步骤中,图9所示半导体晶片布置由卡盘(未示出)保持,其中,承载体110'布置在卡盘上。卡盘和研磨装置的研磨轮都旋转,并且研磨轮下降,使磨料构件与半导体晶片w的背侧52接触,由此研磨背侧52。

161.在晶片w的背侧52已被研磨之后,使晶片w经受进行改性层形成步骤。如图10的(a)中示意性地示出,针对该步骤,可以将半导体晶片w、保护片10"'以及环形框110'的相同布置用于该研磨步骤。

162.在改性层形成步骤中,激光处理装置(未示出)用于从半导体晶片w的背侧52向导体晶片w施加激光束100,同时经由保护片10"'和承载体110'将晶片w保持在卡盘60上(参见图10的(a))。承载体110'可以在抽吸下保持在卡盘60上。激光束100具有针对晶片w的透射波长,即,透过晶片w的波长,并且激光束100的焦点设定在晶片w的内部。通过这样施加激光束100,按上面详细描述的方式沿着所有分割线在晶片w的内部形成改性层80。修改层80在随后将晶片w分割成多个器件芯片中,用作分割起始点。

163.图10的(b)至11的(c)例示了用于沿着形成在晶片w内部的改性层80分割半导体晶片w的后续步骤。

164.具体来说,如图10的(b)所示,一旦沿着所有分割线形成了改性层80,就将半导体晶片w的背侧52附接至保持在环形框96上的分割带90上。具体来说,该步骤通过借助于辊70将分割带按压至半导体晶片w的背侧52,并使辊70在晶片w的背侧52上移动(如图10的(b)中的水平箭头所示))来执行。另选的是,半导体晶片w的背侧52可以在真空环境中(例如,利用真空安装器(未示出))附接至分割带90。

165.然后,将承载体110'从保护片10"'移除。该步骤通过将uv辐射(图10的(c)中的垂直箭头))从承载体110'的背侧施加至粘合剂层14"'的uv可固化型树脂来促进,如图10的(c)示意性地示出。随后,将承载体110'从保护片10"'提起(如图10的(d)中的垂直箭头示意性地示出)并去除。

166.在随后步骤中,将保护片10"'从晶片w去除。该步骤可以根据需要通过将uv辐射(图11的(a)中的垂直箭头))从基片12'的第二表面施加至粘合剂层14"的uv可固化型树脂来促进,如图11的(a)示意性地示出。随后,将保护片10"'从晶片w提起(如图11的(b)中的垂直箭头示意性地示出)并去除。可以将粘合剂层14"与保护片10"'一起去除,或者保留在晶片w的、未形成器件的周围边际区域上。

167.随后,按如图7的(d)所示并且在上面详细描述的相同方式分割晶片w。具体来说,经由分割带90保持半导体晶片w的环形框96例如通过夹具(未示出)固定在其位置中。然后,膨胀鼓120(参见图11的(c))相对于环形框96升高,从而使分割带90膨胀,并由此对形成在晶片w内部的改性层80施加外力。因此,晶片w沿着用作分割起始点的改性层80分割,以获取多个单独的器件芯片150。

168.在以这种方式分割半导体晶片w之后,分割带90可以进一步膨胀,例如,借助于膨胀鼓120,以增加器件芯片150之间的距离,由此,易于从分割带90拾取每个器件芯片150的处理。具体来说,每个器件芯片150可以从分割带90剥离,并且通过利用拾取夹头(未示出)在抽吸下被拾取。

169.上面已经针对研磨和改性层形成工序的实施例,参照图7的(a)至(d)、图10的(a)至(d)以及图11的(a)至(c)详细讨论了使用保护片10和10"'来处理半导体晶片w。然而,本发明的保护片可以被用于多种其它处理方法,如将在下面进一步详细说明的。

170.例如,该保护片可以用于如下的处理操作中,其中通过利用采用诸如刀片这样的旋转切割刀片的切割装置(未示出),或者通过利用用于通过激光烧蚀将凹槽切割到晶片中

的激光处理装置(未示出)来切割晶片。这种切割工序可以大致以如图7的(a)和10的(a)所示的相同布置来执行。特别地,在这些布置中,可以利用切割装置或激光处理装置从晶片背侧全部或部分地切割该晶片。随后,可以执行图7的(b)至(d)或者图10的(b)至(c)所示的进一步步骤,以便允许以简单和可靠的方式拾取所得到的单个器件芯片。

171.而且,例如,可以将所述保护片附接至所述晶片的前侧,并且可以在所述晶片的前侧上执行处理步骤,如边缘修整步骤。在这种情况下,贯穿所述保护片切割晶片的前侧的外围部分的至少一部分,以获取沿着晶片的外周边的大致环形或环形阶状部分。

172.该晶片处理方法可以利用如下的保护片来执行,该保护片具有另一大致环形粘合剂层,或者涂敷至所述基片的第二表面的周围部分的完全涂覆的粘合剂层。在这种情况下,该晶片处理方法还可以包括以下步骤:经由基片的第二表面上的粘合剂层将保护片附接至承载体,如刚性基底(例如,玻璃或硅基底),以便为晶片提供进一步的支承。

173.根据本发明的保护片还可以用于例如光学检查过程,其中,检查晶片的表面的缺陷或损坏,如研磨或切割痕迹。在这种情况下,该保护片可以附接至晶片的敏感表面,以便保护该表面免受损坏或污染。

174.事实上,本发明的保护片可以用于保护晶片的任何类型的敏感表面,提供易于去除并且不在敏感表面区域上留下任何粘合剂残留物的优点,使得不需要随后清洁表面。特别地,可以在晶片的敏感表面上提供具有由kapton制成的基片的保护片,以供对晶片进行保护。kapton是一种耐热材料。因此,可以特别有利地使用具有由kapton制成的基片的保护片,以在加热过程(如热处理)期间保护敏感的晶片表面。

175.前述实施方式及其变型例仅出于例示性目的而进行了公开,并且在本领域技术人员的能力范围内,进一步的变化是完全可能的。因此,所附权利要求书旨在涵盖本领域技术人员可以在考虑到他自己的普通和专家知识与专长的情况下,根据前述公开而实现的所有修改、置换、变更、省略以及添加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1