一种制备高性能铋基无铅压电驱动器的方法

一种制备高性能铋基无铅压电驱动器的方法

所属技术领域

1.本发明涉及电子陶瓷与元器件技术领域,具体涉及一种制备高性能铋基无铅压电驱动器的方法。

背景技术:

2.多层压电驱动器基于压电陶瓷的场致应变特性可实现电场下的精密位移,并具有亚纳米级的分辨率、毫秒级的响应速率、高输出力等优势,因此被广泛应用于精密微动平台、压电点胶、燃油喷射器以及能动光学等领域。多层压电驱动器基是由陶瓷层与金属内电极层共烧而成的多层结构器件。

3.目前实用的压电驱动器基均为含铅的锆钛酸铅pzt体系(铅含量超过60%),考虑其中氧化铅对环境的危害性,欧盟、日本及中国等陆续制定了对含铅电子元器件的限令,我国在新材料产业规划中也明确提出要大力发展无铅绿色陶瓷材料。基于此,无铅压电陶瓷成为研究热点。bnt基体系因其铁电相与弛豫相的相互转变产生大应变性能,故最有潜力替代铅体系在压电驱动器中实现应用。目前bnt基材料体系的部分性能已经接近或者已经超过铅基材料体系,但制备的bnt基压电驱动器器件性能明显低于材料体系,难以满足实际应用要求。

4.我们前期的研究获得了bnt-0.26st-li2co3陶瓷在4kv/mm的电场下应变性能为0.25%,而研制的驱动器应变性能降低为0.2%(journal of the european ceramic society 37(2017) 4617-4623)。存在着压电驱动器的应变性能较陶瓷均有下降,bnt基压电驱动器低场下的应变性能还需要进一步提升等亟待解决的问题。

技术实现要素:

5.本发明针对现有铋基无铅压电驱动器比对应的压电陶瓷材料(块体陶瓷)的应变性能偏低,难以满足工程应用问题,提供一种bnt基驱动器获得与同材料体系接近的高应变性能的方法,应用于电子元器件领域。

6.本发明采用的技术方案为:一种制备高性能铋基无铅压电驱动器的方法,材料组分是以 bi

0.5

na

0.5

tio3(bnt)为基础的材料体系,通过调整匹配bnt基材料体系、驱动器的陶瓷层厚以及内电极类型使bnt基驱动器的物相处在弛豫铁电共存区间。

7.进一步地,bnt基驱动器选择材料体系较块体陶瓷需要选择铁电相含量更高的bnt基体系,驱动器的陶瓷层厚越薄时选择匹配的材料体系的物相中铁电相含量需越高;同时需要根据驱动器内电极的类型选择不同的材料体系和驱动器的陶瓷层厚。

8.进一步地,bnt基体系为:bnt-st(bi

0.5

na

0.5

tio

3-srtio3)、bnt-bkt(bi

0.5

na

0.5

tio3‑ꢀ

bi

0.5k0.5

tio3)、bnt-bt(bi

0.5

na

0.5

tio

3-batio3)或其他以bnt基为基础的在弛豫铁电共存区间获得大应变的体系。

9.进一步地,材料组分为:(1-x)bi

0.5

na

0.5

tio

3-xsrtio3+y wt%mno2+z wt%cuo, (0.21≤x≤0.265,0≤y≤0.1,0≤z≤1.5),调整匹配该材料体系、驱动器的陶瓷层厚以及

内电极类型使压电陶瓷驱动器的物相处在驰豫铁电共存区间,在多层压电驱动器电场e≤2.5kv/mm时应变性能s≥0.15%;当0.21≤x≤0.235,驱动器的陶瓷层厚为20-50μm时电场e≤2.5kv/mm时应变性能s≥0.15%;0.235<x≤0.245,驱动器的陶瓷层厚为50-90μm时,多层压电驱动器电场e≤2.5kv/mm时应变性能s≥0.16%;0.245<x≤0.265,驱动器的陶瓷层厚为90-150μm时,电场e≤2.5kv/mm时应变性能s≥0.17%;驱动器内电极类型为pt、ag/pd或cu等中的一种,与层厚和组分需进行优化匹配。

10.进一步地,材料组分为:(bi

0.5

(na

0.84k0.16

)

0.5

)

0.96

sr

0.04

ti

(1-x)

nb

x

o3,(0≤x≤0.018),调整匹配该材料体系、驱动器的陶瓷层厚以及内电极类型使得压电驱动器物相处在驰豫铁电共存区间,在多层压电驱动器电场e≤4.5kv/mm时应变性能s≥0.3%;当0≤x≤0.005,驱动器的陶瓷层厚为20-50μm时电场e≤4.5kv/mm时应变性能s≥0.3%;0.005<x≤0.012,驱动器的陶瓷层厚为 50-90μm时,多层压电驱动器电场e≤4.5kv/mm时应变性能s≥0.3%;0.012<x≤0.018,驱动器的陶瓷层厚为90-150μm时,电场e≤4.5kv/mm时应变性能s≥0.3%;驱动器内电极类型为 pt、ag/pd或cu等中的一种,与层厚和组分需进行优化匹配。

11.进一步地,压电驱动器的制备方法包含如下步骤:

12.步骤s1:bnt基陶瓷粉体的制备:按化学式称量原料后,加入溶剂后球磨,烘干后过筛,在800-1000℃煅烧,再次球磨并烘干过筛,制得bnt基陶瓷粉体;块体陶瓷片:将bnt 基陶瓷粉体模压成型,冷等静压处理,排胶后烧结成瓷,双面打磨后烧银制得块体陶瓷。

13.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体、溶剂、和分散剂球磨混合均匀后,加入粘接剂和增塑剂,继续球磨;浆料倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压、切割、排胶后烧结,和引上外电极,即可进行电学性能测试制得多层驱动器;其中陶瓷层厚为20~200微米,内电极层厚为1~10微米。例如陶瓷层厚为20微米、21 微米、22微米、23微米、24微米、25微米、26微米、27微米、28微米、29微米、30微米、 20微米、31微米、32微米、33微米、34微米、35微米、36微米、37微米、38微米、39 微米、40微米、45微米、50微米、55微米、60微米、65微米、70微米、75微米、80微米、 85微米、90微米、95微米、100微米、105微米、110微米、115微米、120微米、125微米、 130微米、135微米、140微米、145微米、150微米、155微米、160微米、165微米、170 微米、175微米、180微米、185微米、190微米、195微米或200微米。例如内电极层厚为 1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米或10微米。

14.本发明的原理在于:一种制备高性能铋基无铅压电驱动器的方法,材料组分是以 bi

0.5

na

0.5

tio3(bnt)为基础的材料体系,通过调整匹配bnt基材料体系、驱动器的陶瓷层厚以及内电极类型使bnt基驱动器物相处在弛豫铁电共存区间,获得与同材料体系接近的高应变性能的多层驱动器。由于bnt基体系制备成驱动器器件后受到器件结构的影响,驱动器中的材料物相会发生移动,处在高应变性能的材料体系的弛豫铁电共存区间会向弛豫相方向发生移动,即弛豫相含量会增加,为了平衡结构对物相的影响使bnt基驱动器物相处在弛豫铁电共存区间,bnt基驱动器的材料体系需要选择偏铁电方向的bnt基体系,驱动器陶瓷层厚越薄时选择匹配的材料体系的物相中铁电相含量需越高。

15.在本发明的一个实施例中,材料组分为:(1-x)bi

0.5

na

0.5

tio

3-xsrtio3+y wt%mno2+z wt% cuo,(0.21≤x≤0.265,0≤y≤0.1,0≤z≤1.5),调整匹配该材料体系、驱动器的陶瓷层厚以及内电极类型使压电陶瓷驱动器的物相处在驰豫铁电共存区间,在多层压电驱

动器电场 e≤2.5kv/mm时应变性能s≥0.15%;当0.21≤x≤0.235,驱动器的陶瓷层厚为20-50μm时电场 e≤2.5kv/mm时应变性能s≥0.15%;0.235<x≤0.245,驱动器的陶瓷层厚为50-90μm时,多层压电驱动器电场e≤2.5kv/mm时应变性能s≥0.16%;0.245<x≤0.265,驱动器的陶瓷层厚为90-150μm时,电场e≤2.5kv/mm时应变性能s≥0.17%;驱动器内电极类型为pt、ag/pd 或cu等中的一种,与层厚和组分需进行优化匹配。

16.在本发明的一个实施例中,材料组分为:(bi

0.5

(na

0.84k0.16

)

0.5

)

0.96

sr

0.04

ti

(1-x)

nb

x

o3, (0≤x≤0.018),调整匹配该材料体系、驱动器的陶瓷层厚以及内电极类型使得压电驱动器物相处在驰豫铁电共存区间,在多层压电驱动器电场e≤4.5kv/mm时应变性能s≥0.3%;当 0≤x≤0.005,驱动器的陶瓷层厚为20-50μm时电场e≤4.5kv/mm时应变性能s≥0.3%;0.005 <x≤0.012,驱动器的陶瓷层厚为50-90μm时,多层压电驱动器电场e≤4.5kv/mm时应变性能s≥0.3%;0.012<x≤0.018,驱动器的陶瓷层厚为90-150μm时,电场e≤4.5kv/mm时应变性能s≥0.3%;驱动器内电极类型为pt、ag/pd或cu等中的一种,与层厚和组分需进行优化匹配。

17.获得高性能铋基无铅压电驱动器的方法为调整匹配bnt基材料体系、驱动器的陶瓷层厚以及内电极类型使bnt基驱动器物相处在弛豫铁电共存区间。驱动器材料体系的选择需要结合内电极类型(pt、ag/pd、cu等)和陶瓷层厚,材料体系需要选择偏铁电方向的bnt 基体系,陶瓷层厚越薄时铁电相含量需越高,调整材料体系、驱动器的陶瓷层厚以及内电极类型的匹配性最终使得驱动器处在驰豫铁电共存区间,可获得大应变性能。

18.本发明的有益效果是:详细研究了调整与匹配bnt基材料体系、驱动器的陶瓷层厚以及内电极类型使驱动器处在弛豫铁电共存区间,获得高性能铋基无铅压电驱动器。通过该方法获得的低场大应变bnt-st铋基无铅压电驱动器,在低于2.5kv/mm的电场下能达到铅基驱动器的应变性能(≥0.15%),达到实际应用要求。本发明方法适用于所有在弛豫铁电共存区间获得大应变的bnt基体系压电陶瓷驱动器。

附图说明

19.图1为bnt-25st块体陶瓷与多层驱动器性能图,(a)为单极应变随电场变化图,(b)为双极应变随电场变化图,(c)为电滞回线p-e图,(d)为bnt-23st块体陶瓷与多层驱动器的介温谱图。

20.图2为不同st含量的块体陶瓷与多层驱动器性能图,(a)为块体陶瓷的单极应变随电场变化图,(b)为块体陶瓷的双极应变随电场变化图,(c)为块体陶瓷的电滞回线p-e图,(d)为多层驱动器的单极应变随电场变化图,(e)为多层驱动器的双极应变随电场变化图,(f)为多层驱动器的电滞回线p-e图。

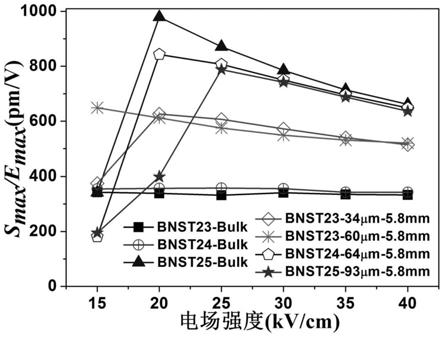

21.图3为不同st含量的压电陶瓷和压电驱动器在不同电场下的smax/emax图。

具体实施方式:

22.实施例1

23.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2和 mno2为原材料,按照化学式0.75bi

0.5

na

0.5

tio3+0.25srtio3(缩写为:bnst25),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120目筛,在860℃煅烧2h,再次球磨24h 烘干过

120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1190℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

24.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%)继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压(80 mpa/75℃)、切割、在600℃排胶后1190℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为120微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。

25.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

26.实施例2

27.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2和 mno2为原材料,按照化学式0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2(缩写为: bnst25-0.05mno2),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1190℃烧结2h,减薄至1mm,烧银后进行电学性能测试,缩写为:bnst25-bulk。

28.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1190℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为93微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm,缩写为:bnst25-93μm或bnst25-93μm-5.8mm。

29.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

30.实施例3

31.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2和 mno2为原材料,按照化学式0.76bi

0.5

na

0.5

tio3+0.24srtio3+0.05wt%mno2(缩写为: bnst24-0.05mno2),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1190℃烧结2h,减薄至1mm,烧银后进行电学性能测试,缩写为:bnst24-bulk。

32.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮

的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1190℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为64微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm,缩写为:bnst24-64μm-5.8mm。

33.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

34.实施例4

35.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2和 mno2为原材料,按照化学式0.77bi

0.5

na

0.5

tio3+0.23srtio3+0.05wt%mno2(缩写为: bnst23-0.05mno2),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120目筛,在860℃煅烧2h,再再次球磨24h烘干过120目筛,,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1190℃烧结2h,减薄至1mm,烧银后进行电学性能测试,缩写为:bnst23-bulk。

36.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1190℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为34微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm,缩写为:bnst23-34μm-5.8mm。

37.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

38.实施例5

39.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2、 mno2和cuo为原材料,按照化学式0.755bi

0.5

na

0.5

tio3+0.245srtio3+0.05wt%mno2+1.2wt% cuo(缩写为:bnst24.5-0.05mno

2-1.2cuo),按化学式称量原料后,以乙醇为溶剂球磨24h, 烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在960℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

40.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后960℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为89微米,内电极层厚约为2微米,内电极为ag-pd,外电极为银,有效层数为20层。驱动

器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。

41.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为1khz。详细性能如表1。

42.实施例6

43.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2、 mno2和cuo为原材料,按照化学式0.76bi

0.5

na

0.5

tio3+0.24srtio3+0.05wt%mno2+1.2wt% cuo(缩写为:bnst24-0.05mno

2-1.2cuo),按化学式称量原料后,以乙醇为溶剂球磨24h, 烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在960℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

44.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后960℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为63微米,内电极层厚约为2微米,内电极为ag-pd,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。

45.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

46.实施例7

47.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2、 nb2o5和k2co3为原材料,按照化学式(bi

0.5

(na

0.84k0.16

)

0.5

)

0.96

sr

0.04

ti

0.986

nb

0.014

o3(缩写为: bnt-0.16bkt-0.04sr-0.014nb),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120 目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1230℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

48.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1230℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为98微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。

49.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。

50.实施例8

51.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2、 nb2o5和k2co3为原材料,按照化学式(bi

0.5

(na

0.84k0.16

)

0.5

)

0.96

sr

0.04

ti

0.99

nb

0.01

o3(缩写为: bnt-0.16bkt-0.04sr-0.010nb,按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120 目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1230℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

52.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1230℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为61微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。

53.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

54.对照例1

55.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2和 mno2为原材料,按照化学式0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2(缩写为: bnst25-0.05mno2),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1190℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

56.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1190℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为60微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm,缩写为:bnst25-60μm。

57.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

58.对照例2

59.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2和 mno2为原材料,按照化学式0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2(缩写为: bnst25-0.05mno2),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1190℃烧结2h,减

薄至1mm,烧银后进行电学性能测试。

60.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1190℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为35微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm,缩写为:bnst25-35μm。

61.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

62.对照例3

63.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2和 mno2为原材料,按照化学式0.77bi

0.5

na

0.5

tio3+0.23srtio3+0.05wt%mno2(缩写为: bnst23-0.05mno2),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1190℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

64.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1190℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为60微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。缩写为:bnst23-60μm-5.8mm。

65.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

66.对照例4

67.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2、 mno2和cuo为原材料,按照化学式0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2+1.2wt% cuo(缩写为:bnst25-0.05mno

2-1.2cuo),按化学式称量原料后,以乙醇为溶剂球磨24h, 烘干后过120目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在960℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

68.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75

℃)、切割、在600℃排胶后960℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为96微米,内电极层厚约为2微米,内电极为ag-pd,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。

69.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

70.对照例5

71.步骤s1:bnt基陶瓷粉体的制备:本发明以分析纯级bi2o3、na2co3、srco3、tio2、 nb2o5和k2co3为原材料,按照化学式(bi

0.5

(na

0.84k0.16

)

0.5

)

0.96

sr

0.04

ti

0.986

nb

0.014

o3(缩写为: bnt-0.16bkt-0.04sr-0.014nb),按化学式称量原料后,以乙醇为溶剂球磨24h,烘干后过120 目筛,在860℃煅烧2h,再次球磨24h烘干过120目筛,制得bnt基陶瓷粉体,备用。块体陶瓷片:将bnt基陶瓷粉体模压成型直径10mm圆片,200mpa冷等静压处理,在600℃排胶后,在1230℃烧结2h,减薄至1mm,烧银后进行电学性能测试。

72.步骤s2:多层驱动器制备:将步骤s1制得的bnt基陶瓷粉体(41wt%)、酒精和丁酮的混合溶剂(酒精和丁酮体积比为3:1,52wt%)、以及鱼油(1.5wt%)球磨混合8h,加入聚乙烯醇缩丁醛(pvb)粘接剂(4wt%)和增塑剂邻苯二甲酸二辛酯(dop)(1.5wt%) 继续球磨12h。浆料真空除泡后,倒入流延机流延成膜、丝网印刷内电极、叠层、温等静压 (80mpa/75℃)、切割、在600℃排胶后1230℃烧结2h,引上外电极,即可进行电学性能测试。其中陶瓷层厚约为58微米,内电极层厚约为2微米,内电极为pt,外电极为银,有效层数为20层。驱动器的有效截面为4.5mmx4.5mm,实际截面尺寸为:5.8mmx5.8mm。

73.电学性能测试:应变-电场曲线(s-e)与电滞回线(p-e)的测试条件为:测试温度为 25℃,测试频率为0.1hz。介电温谱曲线的测试条件为:升温速率为1℃/min,测试频率为 1khz。详细性能如表1。

74.通过表1和图1(a)的数据可知,比较实施例2和对照例1与对照例2可以发现,虽然材料体系均为0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2,实施例2的层厚为93微米,而对照例1和对照例2的层厚分别为60微米和35微米,实施例2具有层厚为93微米的驱动器性能与陶瓷体系(块体陶瓷)应变最接近且性能最优,由图1(b)和(c)可知 0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2块体陶瓷和多层驱动器的双极s-e曲线和p-e 曲线的特征为典型的弛豫铁电共存区间物相性能,而对照例1与对照例2的驱动器物相已经偏离弛豫铁电共存区间,呈现较强的弛豫特性;同时由图1(d)的介温谱图可以明显的知道 bnt基体系制备成多层驱动器后,驱动器中材料的弛豫铁电转变温度会降低,即物相往弛豫方向移动;因此可以得出bnt基驱动器要获得最优性能,bnt基多层驱动器需要匹配驱动器陶瓷层厚。对比实施例2、3、4,可以发现实施例2中的材料体系为: 0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2,由图2(b)和(c)的双极s-e曲线和p-e曲线的特征为典型的弛豫铁电共存区间物相性能,块体陶瓷处在弛豫铁电共存区间,层厚为93微米的多层驱动器的双极s-e曲线(图2(e))和p-e曲线(f)的特征同样为典型的弛豫铁电共存区间物相性能,即多层驱动器处在弛豫铁电共存区间;实施例3的材料体系为: 0.76bi

0.5

na

0.5

tio3+0.24srtio3+0.05wt%mno2,材料体系(块体陶瓷)处在铁电区间(图2(b) 和(c)的双极s-e曲线和p-e曲线的特征),层厚为64微米多层驱动器处在弛豫铁电共存区间(图2(e)和(f)的双极s-e曲线和p-e

曲线的特征);实施例4的材料体系为: 0.77bi

0.5

na

0.5

tio3+0.23srtio3+0.05wt%mno2,材料体系(块体陶瓷)处在铁电区间(图2(b) 和(c)的双极s-e曲线和p-e曲线的特征),层厚为34微米多层驱动器处在弛豫铁电共存区间(图2(e)和(f)的双极s-e曲线和p-e曲线的特征);可以得出不同层厚的bnt基驱动器要获得最优的性能,需要选择处在不同相区的材料体系,层厚越薄材料体系的物相需要选择越偏向铁电相区的材料体系,最终使得多层驱动器处在弛豫铁电共存区间。对照实施例2与5 以及对照例4,可以发现多层驱动器的层厚均为~90微米,但驱动器性能差别大,它们内电极的类型不同,实施例2为0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2,内电极类型为pt;实施例3为0.75bi

0.5

na

0.5

tio3+0.25srtio3+0.05wt%mno2+1.2wt%cuo,内电极类型为ag-pd,可以发现不同内电极类型需要选择处在不同相区的材料体系,最终使得多层驱动器处在弛豫铁电共存区间。通过调整匹配bnt基材料体系、驱动器层厚以及内电极类型使bnt基驱动器物相处在驰豫铁电共存区间,多层压电驱动器具有较优的应变性能。这种调配的方法适用于所有的以bi

0.5

na

0.5

tio3(bnt)为基础的材料体系,需要使得该体系的多层驱动器处在弛豫铁电共存区间;实施例7和8以及对照例5验证了bnt-bkt的材料体系,同样发现需要调整匹配bnt基材料体系、驱动器层厚以及内电极类型使bnt基驱动器物相处在驰豫铁电共存区间,才能使得多层压电驱动器具有较优的应变性能。主要的原因还是因为bnt基体系制备成多层驱动器后,驱动器的陶瓷层受到结构带来的压应力影响会使陶瓷的物相向弛豫方向移动,进而使得驱动器的物相偏离驰豫铁电共存区间,因此需要重新匹配材料体系、电极类型以及多层陶瓷的层厚,而bnt基所有体系均会存在这样的现象,因此需要获得该bnt 基体系的最优性能多层驱动器,必须要采用本发明的方法,因此具有普适性。

75.表1:本发明的陶瓷材料与驱动器的应变性能

[0076][0077]

以上所述仅为本发明较好的实施案例,并不用于限制本发明。熟悉本领域的技术人员可以容易对以上这些实例进行修改,并把一般原理应用到其它实例中而不通过创造性

的劳动。故凡本领域技术人员根据本发明之提示,对本发明进行的修改和改进均在本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1