一种镀金引脚板间连接器的搪锡工装及搪锡方法与流程

1.本发明属于电子电气产品元器件组装焊接技术领域,涉及一种镀金引脚板间连接器的搪锡工装及搪锡方法。

背景技术:

2.金镀层具有强抗氧化能力,因此普遍采用金作为板间连接器引线的表面镀层,采用锡焊料焊接镀金的板间连接器引线形成焊点,由于镀金引线没有去金,此类焊点容易产生“金脆”现象,影响产品可靠性。一般作业中,镀金引线不能直接进行焊接,需进行两次搪锡以达到除金的目的。板间连接器去金搪锡部位按照不同的板厚,距离本体根部仅3mm~5mm的范围,其它对插部位严禁沾锡。板间连接器本体的耐受温度低,耐温时间短,不同种材料所承受的最高温度不同,常用的板间连接器耐温范围在120℃~240℃之间。

3.目前,针对板间连接器的结构特点和搪锡工艺要求,板间连接器的搪锡方式主要分为两类:一类是手工烙铁搪锡;另一类是保护镀金插针电接触部位后浸入锡锅去金和搪锡。但前者容易发生电烙铁触碰镀金部位,导致插针的对插部位沾锡,造成器件报废,且效率低下。后者对镀金插针电接触部位进行保护使用的材料有多种,例如:配置胶液、热缩套管等。保护胶液或套管等的保护以及去保护过程操作耗费大量时间,导致效率低下,且在实际操作中需依靠人工手持器件浸入锡锅,连接器塑料壳体受热时间长有鼓包、变形风险,不具备操作性。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种镀金引脚板间连接器的搪锡工装及搪锡方法,实现了板间连接器插针的有效去金搪锡,效率高,一致性好,成品率高,有效解决了板间连接器塑料壳体长时间受热而导致的鼓包、变形,器件报废等问题。

5.本发明是通过以下技术方案来实现:

6.一种镀金引脚板间连接器的去金搪锡工装,包括本体保护件和插针保护件;

7.所述镀金引脚板间连接器包括插针和定位销;所述本体保护件包括由保护面依次相连围合而成的保护壳体和固定连接在保护壳体一端的对插部;所述对插部上设置有与所述插针对应的第一阵列式对插孔,以及与所述定位销对应的第一定位孔;

8.所述插针保护件上设置有对插区,定位区和锡流接收区;所述对插区设有与所述插针对应的第二阵列式对插孔,所述定位区设有与所述定位销对应的第二定位孔,所述锡流接收区位于对插区的一侧。

9.优选的,至少一个所述定位区的一侧设有限位部件。

10.优选的,所述第一阵列式对插孔的直径大于第二阵列式对插孔的直径。

11.优选的,所述第一阵列式对插孔的直径比所述插针的直径大0.2mm~0.4mm;

12.优选的,所述第二阵列式对插孔的直径比所述插针的直径大0.05mm~0.1mm。

13.优选的,所述插针保护件的厚度为3mm~5mm。

14.优选的,所述锡流接收区设有喷锡起始位和喷锡终止位;所述喷锡起始位和喷锡终止位分别位于对插区同侧的两端;所述喷锡起始位和喷锡终止位与对插区的垂直距离相等。

15.优选的,所述本体保护件和/或插针保护件采用聚四氟乙烯、人造石和罗杰斯板材中的任意一种材质。

16.一种镀金引脚板间连接器的搪锡方法,以束状锡流发生装置为熔融焊锡产生装置,通过所述束状锡流发生装置以及权利要求1-8任一项所述的搪锡工装通过以下步骤进行搪锡:

17.s1:将待搪锡的插针和定位销分别插设在本体保护件的第一阵列式对插孔和第一定位孔上,将本体保护件推至插针根部,使本体保护件的保护壳体围合待搪锡的镀金引脚板间连接器的本体;

18.s2:通过对插区的第二阵列式对插孔和定位区的第二定位孔使插针保护件与完成s1步骤后的待搪锡的镀金引脚板间连接器相连,使插针保护件与s1步骤中的本体保护件之间的区域为待去金搪锡区域;

19.s3:开启束状锡流发生装置,调整完成s2步骤后的待搪锡板间连接器,使束状锡流发生装置产生的锡流落在锡流接收区,落在锡流接收区的焊锡沿插针保护件转移至步骤s2中的待去金搪锡的区域;

20.s4:移动s3步骤中的待搪锡的镀金引脚板间连接器,使焊锡包裹s2中插针的待去金搪锡区域;

21.s5:重复步骤s3-s4过程至少一次,使待去金搪锡区域被焊锡包覆后,关闭束状锡流发生装置;

22.s6:完成步骤s5后,依次取出去金搪锡后的镀金引脚板间连接器上的插针保护件和本体保护件,清洗去金搪锡后板件连接器,完成镀金引脚板间连接器的去金搪锡。

23.优选的,所述步骤s3中调整完成s2步骤后的镀金引脚板间连接器,使所述插针保护件上与束状锡流发生装置相对的一侧与水平之间的夹角为75

°

~90

°

。

24.与现有技术相比,本发明具有以下有益的技术效果:

25.本发明提供一种镀金引脚板间连接器的去金搪锡工装,以镀金引脚板间连接器为设计依据,设有连接器本体的保护件以及插针的保护件,工装设计合理,有效避免了采用熔融锡流冲刷连接器待去金搪锡部位时,对其他区域镀金区域的污染,以及连接器长期受热导致的鼓包、变形,器件报废等问题。

26.进一步的,第一阵列式对插孔的直径大于第二阵列式对插孔的直径,有利于完成去金搪锡后,本体保护件的拆卸。

27.进一步的,第一阵列式对插孔的直径比连接器插针的直径大0.2mm~0.4mm,一方面对连接器本体起到保护的作用,使之避免去金搪锡过程的污染以及受热过程,同时有利于完成去金搪锡后,本体保护件的拆卸。

28.进一步的,第二阵列式对插孔的直径比连接器插针的直径大0.05mm~0.1mm,该尺寸在实现插针保护件顺利插拔的同时,可有效保护相应区域的镀金插针不被污染。

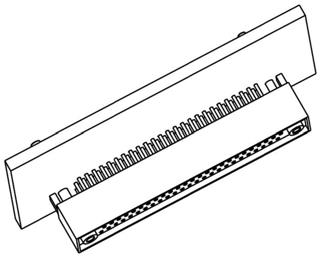

29.进一步的,插针保护件的厚度为3mm~5mm,可以有效保证插针保护件与待处理板间连接器连接后装置的稳定性。

30.进一步的,锡流接收区设有喷锡起始位和喷锡终止位,喷锡起始位和喷锡终止位分别位于对插区同侧的两端;喷锡起始位和喷锡终止位与对插区的垂直距离相等,有利于控制喷锡过程,提高产品的一致性,使插针表面搪锡的厚度一致。

31.进一步的,本体保护件和/或插针保护件采用聚四氟乙烯、人造石和罗杰斯板材中的任意一种材质,该材质可耐高温,对待去金搪锡的板件连接器有很好地保护作用。

32.本发明还提供一种镀金引脚板间连接器的搪锡方法,该方法基于本发明的搪锡工装,操作便捷,搪锡效率高,搪锡质量高,提高了产品的焊接可靠性。

33.进一步的,步骤s3中调整完成s2步骤后的板间连接器,使插针保护件上与束状锡流发生装置相对的一侧与水平之间的夹角为75

°

~90

°

,有效保证落在锡流接收区的焊锡在重力的作用下沿插针保护件转移至待去金搪锡的区域。

附图说明

34.图1为本发明中的本体保护件及其局部放大的结构示意图;

35.图2为待去金搪锡的板间连接器;

36.图3为本发明中插针保护件的结构示意图;

37.图4为本发明中插针保护件的俯视图;

38.图5为本发明中的本体保护件与待去金搪锡的板间连接器相连的结构示意图;

39.图6为本发明中的本体保护件和插针保护件与待去金搪锡的板间连接器相连的结构示意图;

40.图7为本发明中去金搪锡过程的结构示意图;

41.图8为本发明中待去金搪锡板间连接器的移动方向示意图和锡流的移动方向示意图。

42.图中:1、本体保护件,10、保护壳体,11、对插部,110、第一阵列式对插孔,111、第一定位孔,2、插针保护件,20、对插区,21、定位区,22、锡流接收区,200、第二阵列式对插孔,210、第二定位孔,23、限位部件,3、板间连接器,30、连接器插针,31、连接器定位销,4、束状锡流发生装置。

具体实施方式

43.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

44.一种镀金引脚板间连接器的去金搪锡工装,包括本体保护件1和插针保护件2;镀金引脚板间连接器3包括插针30和定位销31;

45.如图1,2所示,本体保护件1包括由保护面依次相连围合而成的保护壳体10和固定连接在保护壳体10一端的对插部11;对插部11上设置有与插针30对应的第一阵列式对插孔110,以及与定位销31对应的第一定位孔111。第一阵列式对插孔110的直径比连接器插针30的直径大0.2mm~0.4mm。连接器上有两个定位销,因此在第一阵列式对插孔110长度方向的两侧分别设置有一个第一定位孔111。保护壳体10的内腔尺寸与连接器本体外部尺寸相匹配。

46.如图3,4所示,插针保护件2上设置有对插区20,定位区21和锡流接收区22;对插区

20设有与插针30对应的第二阵列式对插孔200,定位区21设有与定位销31对应的第二定位孔210,第二阵列式对插孔200的直径比插针30的直径大0.05mm~0.1mm。锡流接收区22位于对插区20的一侧。插针保护件的厚度为3mm~5mm。连接器上有两个定位销,因此在第二阵列式对插孔200长度方向的两侧分别设置有一个第二定位孔210。至少一个定位区21的一侧设有限位部件23,可快速定位待去金搪锡区域。该限位部件23的厚度与插针上待去金搪锡的区域高度一致,即和装焊的印制板厚度有关,一般限位部件23的厚度大于印制板厚度1.5~2.5mm。本实施例中设置有两个限位部件,分别位于两个第二定位孔210连接后,所形成延伸线的两端。

47.如图3~8所示,板间连接器在插针保护件上正投影位于插针保护件轮廓的内部,对插区20,定位区21,锡流接收区22以及限位部件23在插针保护件2上的分布可参考如图4中的尺寸:a1≥30mm,a2≥10mm,c1=c2≥10mm。其中a1为锡流接收区22的宽度,a2为对插区20的长度方向距离插针保护件2长度边的距离,c1、c2为限位部件23分别距离插针保护件2宽度边的距离。第一阵列式对插孔110的直径大于第二阵列式对插孔200的直径,因为搪锡后,插针直径会变粗,第一阵列式对插孔110的直径过小时,在插针搪锡后,本体保护件1不易取下。本体保护件1采用聚四氟乙烯,同时也可采用人造石和罗杰斯板材等耐高温的任意一种材质,另外插针保护件2的材质也可为聚四氟乙烯、人造石和罗杰斯板材中任意不同的材质,该材质传热性能差且可承受300℃高温。

48.锡流接收区22设有喷锡起始位和喷锡终止位;喷锡起始位和喷锡终止位分别位于对插区20同侧的两端;喷锡起始位和喷锡终止位与对插区20的垂直距离相等。喷锡起始位与喷锡终止位的连接线至对插区的垂直距离为5~20mm。

49.一种镀金引脚板间连接器的搪锡方法,以束状锡流发生装置4为熔融焊锡产生装置,通过束状锡流发生装置以及本发明中的搪锡工装通过以下步骤进行搪锡:

50.s1:如图5所示,将待搪锡的插针30和定位销31分别插设在本体保护件1的第一阵列式对插孔110和第一定位孔111上,将本体保护件1推至插针根部,使本体保护件1的保护壳体10围合待搪锡的板间连接器3的本体;

51.s2:如图6所示,通过对插区20的第二阵列式对插孔200和定位区21的第二定位孔210使插针保护件2与完成s1步骤后的待搪锡板间连接器3相连,使插针保护件2与s1步骤中的本体保护件1之间的区域为待去金搪锡区域;本实施例中使插针保护件2上的两个限位部件23与本体保护件1抵接,可快速定位需要去金搪锡的部位,提高操作效率。

52.s3:如图7所示,开启束状锡流发生装置,在喷锡口形成特定形状的束状锡流,通过更改喷锡口开口尺寸可以生成不同宽度的束状锡流,焊料材料可以选用snpb或snpbag等。待束状锡流稳定后,调整完成s2步骤后的待搪锡板间连接器3,使束状锡流发生装置产生的锡流落在锡流接收区22,本实施例中可使锡流落在锡流接收区22内的喷锡起始位。同时该调节过程使插针保护件2上与束状锡流发生装置相对的一侧与水平之间的夹角为75

°

~90

°

,确保落在锡流接收区22的焊锡在重力作用下沿插针保护件2转移至步骤s2中的待去金搪锡的区域,此处喷锡起始位与对插区20之间的距离为5mm~20mm,该距离可有效控制包覆在插针上的焊锡的厚度。

53.s4:如图8所示,沿喷锡起始位至喷锡终止位连接的延伸线方向,即水平u方向,移动s3步骤中的待搪锡板间连接器3,落在板间连接器上的焊锡在重力的作用下移动,即沿v

方向移动,至插针的待去金搪锡区域,使焊锡包裹s2中插针的待去金搪锡区域。其中待搪锡板间连接器3的移动速度为(5~40)mm/s。

54.s5:重复步骤s3-s4过程至少一次,使待去金搪锡区域被焊锡包覆后,关闭束状锡流发生装置;另外在包覆焊锡之前,需将助焊剂均匀的刷涂在连接器的待搪锡部位,涂刷的工具可以是油画笔,软毛刷等类似的工具。

55.s6:完成步骤s5后,依次取出去金搪锡后板间连接器3上的插针保护件2和本体保护件1,清洗去金搪锡后板件连接器,完成板间连接器3的去金搪锡。

56.另一实施例以2mm厚印制电路板为例,装焊使用的连接器为100芯,插针直径为0.76mm。提前设计加工本体保护件和连接器插针保护件,本体保护件选用人造石材质,本体保护件内腔尺寸与连接器本体外部尺寸相匹配,本体保护件对插孔阵列式开口与连接器插针排列位置保持一致,开口直径为1.0mm。连接器插针保护件选用罗杰斯板材,插针保护件厚度设计为3mm,面板扩大尺寸为:a1=30mm,a2=15mm,c1=c2=10mm。对插孔阵列式开口与连接器插针排列位置保持一致,开口直径为0.82mm。连接器插针保护件限位台粘接在面板上,尺寸高度为4mm。随后按照图6示意图所示先后在连接器上组装本体保护件和连接器插针保护件,本体保护件推至连接器跟部,保护壳内壁包裹整个连接器本体,连接器插针保护件的限位台与本体保护件接触,露出插针的待搪锡部位,高度为4mm。

57.搪锡使用的焊料材料选择sn63pb37,打开束状锡流发生装置,喷锡口尺寸为4mm

×

4mm方形,在喷锡口形成特定形状的束状锡流。将助焊剂均匀的刷涂在连接器插针的待搪锡部位。待束状锡流平稳后,手持保护好的连接器,调整插针保护工装面板与水平面呈80

°

左右,靠近喷锡口,如图7所示。束状锡流落在面板上,调整面板位置,使束状锡流恰好落在插针上方5mm~20mm范围内的插针保护工装面板的起始位置,锡流沿保护工装向下流动。随后保持连接器的角度,沿与连接器平行的方向缓慢均匀的移动连接器,速度为5~15mm/s,优选10mm/s,锡流冲刷连接器待搪锡部位,直至连接器移动至尽头即完成去金搪锡。依次取出连接器插针保护工装、本体保护罩,清洗连接器,关闭束状锡流发生装置,搪锡工作完成。在显微镜下检查搪锡效果,连接器待搪锡部位均已完成去金,插针根部连接器本体无鼓泡、变色等现象。插针表面焊料光亮均匀,插针的对插部位无沾锡,经现场验证,可轻松插入印制板相应的通孔内。

58.本发明提出的镀金引脚板间连接器的搪锡工装及搪锡方法,使用阻锡装置保护镀金插针,制作束状锡流,借助流动的熔融锡流冲刷连接器焊接部位,进而完成去金、搪锡的一种方式。与现有搪锡方式相比较,避免了手工烙铁搪锡时触碰镀金部位,导致插针的对插部位沾锡,造成器件报废;仅待搪锡部位接触热源,避免了插针保护后浸入锡锅搪锡时热量集中造成器件塑封壳体鼓包、变形,导致器件报废。连接器插针保护件可用于阻止焊锡的扩散,控制搪锡高度;通过控制连接器的移动速率控制焊接部位的搪锡时间,工艺参数可控,一致性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1