一种微型LED字符显示芯片的制作方法与流程

一种微型led字符显示芯片的制作方法

技术领域

1.本发明属于芯片制造的技术领域,具体涉及一种微型led字符显示芯片的制作方法。

背景技术:

2.符号、字符与数字等显示是led显示应用中的重要一环,常规的符号显示,如led数码、led家电控制屏、led灯板等一般是采用制作好的符号框架,再在表面增加遮光膜来实现的。但在微型led显示芯片中,由于微型led芯片的空间限制,很难再另行设计符号的发光框架或增加遮光膜,故在微型led显示领域,需要另行设计实现微型led符号显示的方法。

3.为了实现微型led显示芯片有控制的发光,需要对微型led字符芯片内的每一个字段实现有控制的通电,即需要在每一字段上具有通电或控制的线路。在微型led显示芯片中,字段是通过焊线电极-金属线路-字段p欧姆接触金属-p型外延层,然后各字段以共阴形式来组合在一起,发光控制以p电极的独立控制来实现的。当需要分别控制同一字符中不同字段的显示时,可以通过控制不同笔段的电流和时序来实现符号的显示功能。

4.控制用的金属导线沉淀于芯片表面,并跨过刻蚀裸露出的pn结与p发光区相连接,常规的工艺方法是通过在芯片表面沉淀一层二氧化硅、氮化硅薄膜以提供二者的电性隔离;二氧化硅、氮化硅等绝缘膜采用pecvd等方法沉淀,具有膜层致密、绝缘性好,与材料基板附着性好的特点。但在实现过程中,二氧化硅绝缘膜与半导体材料的侧壁深度相比,其厚度比约为1:10左右,仍是十分微薄的一层薄膜。且蚀刻后的侧壁受icp等操作过程影响,存在一定的起伏与粗糙的情况,另外此薄膜还受到应力、刮擦与穿孔等影响,从而导致薄膜与侧壁存在破损、脱落、开裂等情况。此情况在金属导线跨过pn结侧壁表面时,常常导致微薄的二氧化硅绝缘薄膜不能很好地隔离侧壁与金属,进而导致芯片控制失效。

技术实现要素:

5.鉴于背景技术中存在的问题,本发明的目的在于提供一种微型led字符显示芯片的制作方法,能够得到较厚的聚酰亚胺膜作为绝缘膜,从而避免金属导线与半导体侧面的漏电,同时聚酰亚胺膜不需要复杂的工艺就能够得到所设计的图形,形成与发光区控制相应的绝缘膜,工艺成本低。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种微型led字符显示芯片的制作方法,包括以下步骤:

8.步骤1、选取外延片,预处理所述外延片,在所述外延片的表面制作p欧姆接触电极及n欧姆接触电极;

9.步骤2、在晶圆旋涂光刻胶,作为发光区的光刻胶掩膜,利用icp技术蚀刻去除非发光区,形成独立的发光字段,去除icp操作后的所述光刻胶掩膜;

10.步骤3、在晶片沉淀二氧化硅绝缘膜,制作通孔;

11.步骤4、在所述晶片表面旋涂一层液态的聚酰亚胺,对所述聚酰亚胺进行烘干与固

化得到聚酰亚胺膜(pi膜),再在所述聚酰亚胺膜表面旋涂一层正型光刻胶,对所述正型光刻胶进行烘干;

12.步骤5、对所述晶片进行曝光,采用碱性显影液对所述正型光刻胶膜显影,之后去除所述正型光刻胶,并对所述聚酰亚胺膜进行改性;

13.步骤6、在所述聚酰亚胺膜制作金属导线,分割所述晶片得到独立的微型led字符显示芯片。

14.具体的,所述步骤1中包括:

15.步骤1-1、取一片厚度为150-350μm的砷化镓衬底的通过mocvd方式生长有发光层的红光led外延片,采用硫酸、水、双氧水按3:1:1的比例配制混合溶液清洗所述外延片的表面;

16.步骤1-2、利用真空电子束镀膜工艺在p型外延层表面沉淀p型欧姆接触金属层的复合结构;

17.步骤1-3、利用真空电子束镀膜工艺在n型外延层表面沉淀n型欧姆接触金属层的复合结构;

18.步骤1-4、利用光刻、刻蚀或退火工艺制作好p欧姆接触电极与n欧姆接触电极。

19.具体的,所述步骤2包括:

20.步骤2-1、在所述晶圆表面旋涂一层所述光刻胶,并利用选择性曝光技术制作所述发光区的所述光刻胶掩膜;

21.步骤2-2、利用icp技术蚀刻去除非发光区,所述发光区将构成一种所述微型led显示字符;

22.步骤2-3、用去胶液去除icp操作后的所述光刻胶掩膜。

23.具体的,所述步骤3包括:

24.步骤3-1、采用硫酸、水、双氧水按3:1:1的比例配制混合溶液清洗所述外延片的表面,然后对所述外延片的表面冲去离子水,并运用氮气吹扫所述外延片的表面;

25.步骤3-2、通过pecvd在所述晶片沉淀所述二氧化硅绝缘膜;

26.步骤3-3、通过光刻、rie方法制作所述通孔,其中,所述通孔裸露出所述p欧姆接触电极的一部分;

27.步骤3-4、去除制作所述通孔后的所述光刻胶。

28.具体的,步骤4包括:

29.步骤4-1、采用甩胶方式在晶片表面旋涂一层所述聚酰亚胺,然后对所述聚酰亚胺进行烘干与固化,得到所述聚酰亚胺膜;

30.步骤4-2、采用甩胶方式在固化后的所述聚酰亚胺膜表面旋涂一层所述正型光刻胶,然后对所述正型光刻胶进行烘干,得到所述正型光刻胶膜。

31.具体的,所述聚酰亚胺膜的厚度为5-8μm,所述聚酰亚胺的烘干温度为120℃,烘干时长为10~30min;所述正型光刻胶的烘干温度为100℃,烘干时间为10~30min。

32.具体的,步骤5包括:

33.步骤5-1、曝光的所述正型光刻胶,并采用0.6%的naoh水溶液进行显影,由于曝光区的聚酰亚胺膜溶解于碱性溶液,故可以在正胶显影的相同位置形成光刻胶相同的图形;

34.步骤5-2、采用丙酮冲洗晶片表面,溶解所述正型光刻胶,但不能溶解聚酰亚胺膜;

35.步骤5-3、将所述晶片置于250-320℃、氮气环境下的高温退火烘箱中对所述聚酰亚胺膜进行改性,使所述聚酰亚胺转化为坚固、稳定、粘附好的聚酰亚胺聚合物,所述聚酰亚胺聚合物覆盖在所述半导体侧壁,形成良好的电性绝缘膜。

36.具体的,将经过步骤5的所述晶片放置于2%的所述naoh溶液中,温度为40℃,时间为1-4min,利用所述naoh溶液对所述聚酰亚胺聚合物表面进行轻微的水解。

37.具体的,步骤6包括:

38.步骤6-1、通过电子束镀膜、光刻或蚀刻方式在所述二氧化硅绝缘膜表面形成所述金属导线,所述金属导线可实现焊线电极与所述p欧姆接触电极的连通;

39.步骤6-2、按设计的图形进行切割、分离,得到独立的所述微型led字符显示芯片。

40.具体的,还包括步骤7、将独立的所述微型led字符显示芯片用导电胶固定于pcb板上,所述导电胶与所述微型led字符显示芯片的共阴n电极相连,用超声铝线焊线方式将字符中的第一字段的焊线电极与外部驱动电路连接起来,即形成具有独立控制功能的微型led字符显示芯片。

41.本发明的有益效果如下:

42.(1)采用聚酰亚胺膜作为芯片侧壁的绝缘隔离层,聚酰亚胺膜在采用旋涂方式涂布于晶片表面时,为黏稠的液体状,经涂布后,形成一较厚、均匀、并与晶片粘附良好的绝缘层,可以避免现有技术中从而避免单纯采用二氧化硅绝缘膜做为隔离层所造成的金属导线与半导体侧面的漏电;

43.(2)利用聚酰亚胺膜可溶于碱性显影液中而不溶于丙酮有机溶剂的特性,聚酰亚胺膜可采用曝光、显影等半导体相似的工艺就能够得到与所设计的图形相应的绝缘膜,工艺成本低,适合于批量化生产;

44.(3)聚酰亚胺为一种化工原材料,具有成本低、使用方便、性能稳定的特点,与pecvd(化学气相沉积法)所需的特种气体相比,工艺成本较低。

附图说明

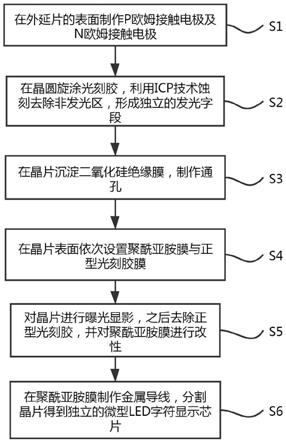

45.图1为本发明的流程简图。

46.图2为本发明的具体流程图。

47.图3为本发明微型led显示字符芯片的剖面结构示意图。

48.图4为本发明的具体实施例3的微型led字符显示芯片。

49.图5为本发明的具体实施例4的微型led字符显示芯片。

50.图中标记:101-p型外延层;102-p欧姆接触电极;103-n型外延层;104-n型欧姆接触金属层;105-pn结;106-二氧化硅绝缘膜;107-通孔;108-聚酰亚胺膜;109-金属导线;110-焊线电极;200-pcb板;201-发光字段。

具体实施方式

51.如在说明书及权利要求当中使用了某些词汇来指称特定组件,本领域技术人员应可理解,制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包括”为一开放式用语,故应解释成“包括但不限定于”。“大

致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

52.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

53.在发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

54.以下结合附图1~5和具体实施例对本发明做进一步详细说明,但不作为对本发明的限定。

55.实施例1

56.如图1~3所示,一种微型led字符显示芯片的制作方法,包括以下步骤:

57.s1、选取外延片,预处理外延片,在外延片的表面制作p欧姆接触电极102及n欧姆接触电极,s1具体包括以下步骤:

58.s1-1、取一片厚度为150-350μm的砷化镓衬底,通过mocvd方式生长有发光层的led外延片,采用硫酸、水、双氧水按3:1:1的比例配制混合溶液清洗外延片的表面;

59.s1-2、利用真空电子束镀膜工艺在p型外延层101表面沉淀p型欧姆接触金属的复合结构;

60.s1-3、利用真空电子束镀膜工艺在n型外延层103表面沉淀n型欧姆接触金属的复合结构;

61.s1-4、利用光刻、刻蚀或退火工艺制作好p欧姆接触电极102与n欧姆接触电极。

62.s2、在晶圆旋涂光刻胶制作为发光区的光刻胶掩膜,利用icp技术蚀刻去除非发光区,形成独立的发光字段201,去除icp操作后的光刻胶掩膜,s2具体包括以下步骤:

63.s2-1、在晶圆表面旋涂一层光刻胶,并利用选择性曝光技术制作发光区的光刻胶掩膜;

64.s2-2、利用icp技术蚀刻去除非发光区,发光区将构成一种微型led显示字符,通过icp技术完成半导体材料的pn结105刻蚀、裸露出n型外延层103,使led发光材料形成按设计所需的独立的发光字段201;

65.s2-4、用去胶液去除s2-2中的icp操作后的光刻胶掩膜,其中去胶液包括丙酮、nmp或光刻胶去胶剂。

66.s3、在晶片沉淀二氧化硅绝缘膜106,制作通孔107,s3具体包括以下步骤:

67.s3-1、采用硫酸、水、双氧水按3:1:1的比例配制混合溶液清洗外延片的表面,然后对外延片的表面冲去离子水,并运用氮气吹扫外延片的表面;

68.s3-2、通过pecvd在晶片沉淀二氧化硅绝缘膜106;

69.s3-3、通过光刻、rie方法制作通孔107,其中,通孔107裸露出p欧姆接触电极102的一部分,以便后期线路与p欧姆接触电极102形成电路通道;

70.s3-4、去除rie后的光刻胶。

71.s4、在晶片表面旋涂一层液态的聚酰亚胺,对聚酰亚胺进行烘干与固化形成聚酰亚胺膜108,再在聚酰亚胺膜108表面旋涂一层正型光刻胶,对正型光刻胶进行烘干得到正型光刻膜,s4具体包括以下步骤:

72.s4-1、采用甩胶方式在晶片表面旋涂一层液态的聚酰亚胺,然后对聚酰亚胺进行烘干与固化,得到聚酰亚胺膜108,通过采用聚酰亚胺膜108作为芯片侧壁的绝缘隔离层,聚酰亚胺膜108在采用旋涂方式涂布于晶片表面时,为黏稠的液体状,经涂布后,形成一较厚、均匀、并与晶片粘附良好的绝缘层,可以避免现有技术中采用薄层二氧化硅绝缘层时存在的金属连线与半导体侧面的漏电,同时,聚酰亚胺为一种化工原材料,具有成本低、使用方便、性能稳定的特点,与pecvd(化学气相沉积法)所需的特种气体相比,工艺成本较低;

73.s4-2、采用甩胶方式在固化后的聚酰亚胺膜108表面旋涂一层正型光刻胶,然后对正型光刻胶进行烘干,得到正型光刻胶膜。

74.优选的,聚酰亚胺膜108的厚度为5-8μm,聚酰亚胺的烘干温度为120℃,烘干时长为10-30min,优选为20min;正型光刻胶的烘干温度为100℃,烘干时间为10-30min,优选为15min。

75.s5、对晶片进行曝光,采用碱性显影液对正型光刻胶膜显影,之后去除正型光刻胶,并对聚酰亚胺膜108进行改性,s5具体包括以下步骤:

76.s5-1、采用0.6%的naoh水溶液进行正胶曝光、显影,在显影进行中,不仅曝光区的正型光刻膜被显影去除,同时曝光区的聚酰亚胺膜108也被0.6%的naoh的碱性溶液水解去除,由于曝光区的聚酰亚胺膜108溶解于碱性溶液,故可以在正型刻光胶显影的相同位置形成光刻胶相同的图形;

77.s5-2、采用丙酮冲洗晶片表面正型光刻胶,正型光刻胶溶解于丙酮,但晶片上聚酰亚胺膜108不溶解于丙酮,因此曝光区域的所述聚酰亚胺膜108被0.6%的naoh水溶液水解去除,未曝光区域的所述聚酰亚胺膜108可形成与光刻图形相同的图形,故晶片表面仍将保留具有光刻图形的聚酰亚胺膜108,通过利用聚酰亚胺膜108可溶于0.6%的naoh水溶液中而不溶于丙酮有机溶剂的特性,光刻制作将有选择的聚酰亚胺膜108制作于晶片表面,形成所需图形的绝缘膜;

78.s5-3、将所述晶片置于250-320℃、氮气环境下的高温退火烘箱中对所述聚酰亚胺膜108进行改性,使聚酰亚胺转化为坚固、稳定、粘附好的聚酰亚胺聚合物,聚酰亚胺聚合物覆盖在半导体侧壁,作为良好的电性绝缘膜。

79.s6、在聚酰亚胺膜108制作金属导线109,焊线与分割晶片得到独立的微型led字符显示芯片,s6具体包括以下步骤:

80.s6-1、通过电子束镀膜、光刻或蚀刻方式在聚酰亚胺膜108表面形成金属导线109,金属导线109可实现焊线电极110与p欧姆接触电极102的连通,其中,金属导线的材料包括钛、金、银、与铝;

81.s6-2、按设计的图形进行切割、分离,得到独立的微型led字符显示芯片。

82.实施例2

83.在实施例1的基础上,本实施例将经过s5的晶片放置于2%的naoh溶液中,温度为40℃,时间为1~4min,优选为2min,利用naoh溶液对聚酰亚胺聚合物表面进行轻微的水解,

使得聚酰亚胺聚合物表面具有一定的粗糙纹理,以增强聚酰亚胺膜108表面对金属导线109与焊线电极110的粘合性。

84.本实施例的其他步骤均与实施例1相同,这里不再赘述。

85.实施例3

86.如图4所示,在实施例1的基础上,本实施例在s1-1中取一片厚度为240μm的砷化镓衬底,通过mocvd方式生长有发光层的红光led外延片,再在s2-2中利用icp技术蚀刻去除非发光区,将发光区构成一种“18位段米字形”微型led显示字符,其中,本实施例还包括s7、将独立的微型led字符显示芯片用导电胶固定于pcb板200上,导电胶与微型led字符显示芯片的共阴n电极相连,用超声铝线焊线方式将字符中的第一发光字段201的焊线电极110与外部驱动电路连接起来,即形成具有独立控制功能的微型led字符显示芯片。其中,导电胶包括银系导电胶、金系导电胶、铜系导电胶和炭系导电胶,本实施例优选为银系导电胶。

87.本实施例的其他步骤均与实施例1相同,这里不再赘述。

88.实施例4

89.如图5所示,本实施例与实施3不同的是,本实施例在s1-1、取一片厚度为260μm的砷化镓衬底的通过mocvd方式生长有发光层的波长为570nm的黄光led外延片,再在s2-2中利用icp技术蚀刻去除非发光区,将发光区构成一种“5位段充电符号”微型led显示字符。

90.本实施例的其他步骤均与实施例3相同,这里不再赘述。

91.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1