一种半导体集成电路器件及其制造方法与流程

1.本发明涉及半导体器件领域,尤其涉及一种阻变式随机存储器(rram)及其制造方法。

背景技术:

2.近年来,以电阻转变效应为工作原理的阻变式随机存储器(resistive random access memory,rram)是最具应用前景的下一代非易失性存储器之一,与传统浮栅闪存相比,在器件结构、速度、可微缩性、三维集成潜力、功耗等方面都具有明显的优势。

3.阻变式随机存储器的基本结构为金属-绝缘体-金属(mim)结构,至少包括第一电极、阻变层和第二电极。其中,阻变层为各种氧化物薄膜材料,例如过渡金属氧化物。阻变层在施加电压、电流等电信号的作用下会在不同电阻状态之间进行可逆的转变,其中,在二值存储器中,通常只有高阻态和低阻态之分,高阻态和低阻态之间的差别越大越准确;而在多值存储器中,例如,实现存算一体(computing in memory,cim)的忆阻器,则需要有多种电阻态以代表多个值。

4.电阻状态在不同阻态之间的转变是通过导电细丝的形成和断裂来实现的。因此,对于多值存储器来说,导电细丝的形成分布要较为均匀,才能实现多阻态之间的线性阻态转变。

5.但在现有的、简单堆叠的rram结构中,导电细丝的生成通常发生在单一材料形成的、具有较大伸缩空间的阻变层中,从而使得导电细丝的形成的随意性较大,不易控制,难以满足多值存储器的需求。

6.因此,如何控制导电细丝的形成方式,使导电细丝的分布更为均匀以满足多值存储器的需求还是亟待解决的一个技术问题。

技术实现要素:

7.针对上述技术问题,本发明人创造性地提供了一种半导体集成电路器件及其制备方法。

8.根据本发明实施例的第一方面,提供一种半导体集成电路器件,该半导体集成电路器件包括阻变层,以及分别位于阻变层两侧且相对的第一电极和第二电极,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝。

9.根据本发明实施例一实施方式,阻变层包括沟槽结构的阻变层。

10.根据本发明实施例一实施方式,阻变层包括平面结构的阻变层。

11.根据本发明实施例一实施方式,至少两种材料包括过渡金属氧化物。

12.根据本发明实施例一实施方式,过渡金属氧化物包括过渡金属氧化物包括氧化铪、氧化锆、氧化钛、氧化锌、氧化钨、氧化钽、氧化钼或氧化镍。

13.根据本发明实施例的第二方面,提供一种半导体集成电路器件的制造方法,该方

法包括:获取一带有金属导线的底板;在底板上形成第一电极;在第一电极之上形成阻变层,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝;在阻变层之上形成第二电极以使第二电极与第一电极相对。

14.根据本发明实施例一实施方式,在第一电极之上形成阻变层,包括:在第一电极上形成第一绝缘层;在第一绝缘层中第一电极上方的位置,刻槽形成槽洞;在槽洞内逐层交替沉积至少两种材料形成至少两层氧化物薄膜;移除第一绝缘层上方的至少两层氧化物薄膜,保留槽洞内的至少两层氧化物薄膜。

15.根据本发明实施例一实施方式,在第一电极之上形成阻变层,包括:在第一电极之上逐层交替沉积至少两种材料形成至少两层氧化物薄膜;对氧化物薄膜进行图案化以形成阻变层。

16.根据本发明实施例的第三方面,提供一种半导体集成电路器件的制造方法,该方法包括:获取一带有金属导线的底板;在底板上形成凸起状阻变层,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝;在凸起状阻变层之上沉积电极材料;移除阻变层上方的电极材料得到分列于阻变层左右两侧的第一电极层和第二电极层;对第一电极层和第二电极层进行图案化得到第一电极和第二电极,以使第二电极与第一电极相对。

17.根据本发明实施例一实施方式,在底板上形成凸起状阻变层,包括:在底板上逐层交替沉积至少两种材料形成至少两层氧化物薄膜;对氧化物薄膜进行图案化以形成凸起状阻变层。

18.本发明实施例一种半导体集成电路器件及其制造方法,该半导体集成电路器件包括阻变层,以及分别位于阻变层两侧且相对的第一电极和第二电极,其中,包括由至少两种材料交替形成的至少两层、氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝。由于在材料不同的氧化物薄膜中形成导电细丝所需要的电压各不相同,因此可以通过将电压大小控制在某一范围内,使得导电细丝仅在指定材料所形成的氧化物薄膜中形成,而无法在其他材料所形成的氧化物薄膜中形成。如此,就可以通过布局氧化物薄膜形成的通道来预定义导电细丝的形成位置和方向,使导电细丝的分布更为均匀。进一步地,该半导体集成电路器件也更容易实现多阻态之间的转换,从而更好地推广该半导体集成电路器件,特别是rram作为忆阻器在存算一体等更多场景下的应用。

19.需要理解的是,本发明的教导并不需要实现上面的全部有益效果,而是特定的技术方案可以实现特定的技术效果,并且本发明的其他实施方式还能够实现上面未提到的有益效果。

附图说明

20.通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,其中:

21.在附图中,相同或对应的标号表示相同或对应的部分。

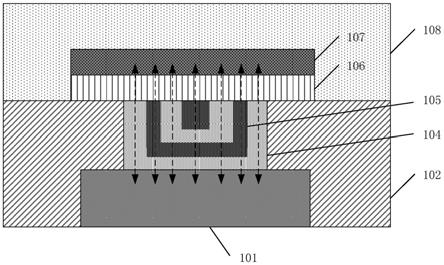

22.图1示出了本发明一实施例半导体集成电路器件的结构剖面示意图;

23.图2示出了本发明另一实施例半导体集成电路器件的结构剖面示意图;

24.图3示出了本发明另一实施例半导体集成电路器件的结构剖面示意图;

25.图4示出了图1所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

26.图5示出了图1所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

27.图6示出了图1所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

28.图7示出了图1所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

29.图8示出了图1所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

30.图9示出了图2所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

31.图10示出了图2所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

32.图11示出了图2所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

33.图12示出了图2所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

34.图13示出了图2所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

35.图14示出了图3所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

36.图15示出了图3所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

37.图16示出了图3所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图;

38.图17示出了图3所示实施例半导体集成电路器件制造过程中某一阶段的结构剖面示意图。

具体实施方式

39.为使本发明的目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而非全部实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。而且,描述的具体特征、结构、材料或者特点

可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

41.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

42.根据本发明实施例的第一方面,提供一种半导体集成电路器件,如图1所示,该半导体集成电路器件包括阻变层,以及分别位于阻变层两侧且相对的第一电极101和第二电极107,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜(例如氧化物薄膜104和氧化物薄膜105),以在(虚线箭头所示的方向上)施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝。

43.阻变层通常由各种氧化物薄膜材料制备而成,包括氧化铝、氧化铜、氧化铪、氧化钼、氧化镍、氧化钽、氧化钛、氧化锌、氧化锆、和氧化钨等材料中的一种或多种。

44.氧化物薄膜的层数最少为两层,才能通过施加合适的电压在指定的材料形成的氧化物薄膜中形成导电细丝而在非指定的材料形成的氧化物薄膜中不形成导电细丝,从而达到控制导电细丝形成位置和方向的目的。氧化物薄膜的层数主要取决于半导体集成电路器件的大小、对导电细丝形成密度的需求等各种因素。其中,层数越多,导电细丝的分布也更为均匀。

45.氧化物薄膜的材料种类的数量也最少为两种,当氧化物薄膜的层数超过材料种类的数量时,还可以通过交替沉积不同的材料来实现。例如,当只有两种氧化物薄膜材料时,想要实现四层氧化物薄膜时,可以通过沉积材料a、沉积材料b、再沉积材料a、再沉积材料b的工艺顺序来实现。

46.第一电极和第二电极可采用任何制造电极所使用的电极材料,包括铝、铜、金、铂、钽、氮化钽、钛、氮化钛、钨和氮化钨等材料中的一种或多种。

47.阻变层在外加电压等电信号的作用下会形成不同的阻态,并在不同电阻状态之间进行转变。而电阻状态在不同阻态之间的转变,是通过导电细丝的形成和断裂来实现的。影响导电细丝形成的主要因素有电场场强和温度等因素,而要达到一定的电场场强就要施加足够的电压,而不同材料形成导电细丝所需要的电压不同。

48.在本发明实施例半导体集成电路器件就巧妙地利用了不同材料下形成导电细丝所需要的电压不同这一原理,在只能满足在指定材料形成的氧化物薄膜中形成导电细丝,而不满足在非指定材料形成的氧化物薄膜形成导电细丝的电压范围内确定一个第一电压。

49.例如,假设使得指定材料形成的氧化物薄膜具有形成导电细丝的条件的电压为第二电压,使得与之相邻的另一层氧化物薄膜具有形成导电细丝的电压为第三电压且第三电压大于第二电压,则第一电压通常大于第二电压且小于第三电压。

50.如此,在施加第一电压后,就会在指定材料形成的氧化物薄膜形成导电细丝而在与之相邻的另一层氧化物薄膜中无法形成导电细丝,从而将导电细丝的形成控制在指定材料形成的通道中,进而使导电细丝的分布更为均匀。此外,还可以通过布局氧化物薄膜形成的通道来预定义导电细丝的形成位置和方向。

51.本发明实施例中的指定材料可以是某一种材料,也可以是某几种材料。在施加电压时仅在指定材料形成的氧化物薄膜中生成导电细丝,意味着,在非指定材料形成的氧化物薄膜中,由于生成电压(forming voltage)等转化条件不满足而无法生成导电细丝

52.根据本发明实施例一实施方式,阻变层包括沟槽结构的阻变层。

53.在本实施方式中,阻变层采用沟槽结构的阻变层。一方面,沟槽结构通过沉积工艺很容易实现不同材料氧化物薄膜在垂直方向的堆叠,而电压作用方向通常是垂直方向的,因此在电压作用下,可在不同材料的氧化物薄膜之间形成不同场强的通道,以此来控制导电细丝的形成位置和方向,并使电细丝的分布更为均匀;另一方面,沟槽结构更节约空间,较易满足微缩化需求。

54.在图1所示的半导体集成电路器件实施例中,其阻变层就是沟槽结构的,该沟槽结构的阻变层通过交替沉积氧化物薄膜104和氧化物薄膜105制备而成。

55.假设,氧化物薄膜104是由二氧化铪制备的,而氧化物薄膜105是由二氧化锆制备的。由于在二氧化铪中形成电阻丝所需电压大于在二氧化锆中形成电阻丝所需电压,当在垂直方向(虚线箭头所示的方向上)施加某一大于在二氧化锆中形成电阻丝所需电压且小于在二氧化铪中形成电阻丝所需电压时(即施加第一电压),则导电细丝就会形成在二氧化锆制备的氧化物薄膜105中,而不会形成在二氧化铪制备的氧化膜104中。

56.图2示出了另一阻变层为沟槽结构的半导体集成电路器件实施例。在该实施例中,半导体集成电路器件包括阻变层,以及分别位于阻变层两侧且相对的第一电极201和第二电极206。其中,阻变层为沟槽结构,包括由至少两种材料交替形成的至少两层氧化物薄膜(例如氧化物薄膜202和氧化物薄膜203),以在(虚线箭头所示的方向上)施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝。

57.根据本发明实施例一实施方式,阻变层包括平面结构的阻变层。

58.图3示出了一阻变层为平面结构的半导体集成电路器件实施例。如图3所示,该半导体集成电路器件包括阻变层,以及分别位于阻变层两侧且相对的第一电极305和第二电极305,阻变层为平面结构,包括由至少两种材料交替形成的至少两层氧化物薄膜(例如氧化物薄膜301和氧化物薄膜302),以在(虚线箭头所示的方向上)施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝。其中,第一电极305和第二电极305是使用同一电极材料沉积形成的,并通过移除阻变层上方的电极材料得到分列于阻变层两侧的第一电极305和第二电极305。

59.根据本发明实施例一实施方式,至少两种材料包括过渡金属氧化物。

60.在本实施方式中,沉积阻变层中至少两层氧化物薄膜的至少两种材料为过渡金属氧化物。过渡金属氧化物材料是近年来研究较多的阻变材料,由于其具有多种物理特性,特别适合通过电压变化来控制导电细丝的形成,且不同过渡金属氧化物的形成电压不同,具有一定的可操作空间(存在取值在不同形成电压之间的第一电压),更适合作为本发明实施例的阻变层材料。此外,由于过渡金属氧化物材料性价比较高,使用过渡金属氧化物材料作为阻变材料还可以取得较好的经济效益。

61.根据本发明实施例一实施方式,过渡金属氧化物包括氧化铪、氧化锆、氧化钛、氧化锌、氧化钨、氧化钽、氧化钼或氧化镍。

62.经过本发明人的深入研究和不断实践,发现使用氧化铪、氧化锆、氧化钛、氧化锌、

氧化钨、氧化钽、氧化钼或氧化镍中的两种或三种材料交互沉积形成至少两层氧化物薄膜效果较好。

63.此外,在上述各实施例中,第二电极和阻变层之间还可设置抓氧层,如图1所示的抓氧层106,图2所示的抓氧层205和图3所示的抓氧层304,但这一结构并不是必须的。抓氧层的材料主要包括但不限于钛、铪、锆、和钛,还包括氧化钛、氧化铪等不饱和态的氧化物。抓氧层的作用主要是抓取阻变层中的氧以形成氧空位。

64.在图2所示的实施例中,由于在通电时,水平方向的第二电极206和第一电极201也可能会产生电场,会影响本实施例的实施效果。故而在水平方向的第二电极206和阻变层之间设置有隔离层(isolation)204,以水平方向的第二电极206和第一电极201之间产生垂直方向的电场。

65.在图3所示的实施例中,为了避免阻变层会在后续的刻蚀工艺中直接暴露出来造成损坏,也在阻变层上方设置有隔离层303,以保护变阻层的完整性。

66.隔离层的材料可以依据不同的底层材料来选择,常见的有sin,sion,sicn等。

67.根据本发明实施例的第二方面,提供一种半导体集成电路器件的制造方法,该方法包括:获取一带有金属导线的底板;在底板上形成第一电极;在第一电极之上形成阻变层,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝;在阻变层之上形成第二电极以使第二电极与第一电极相对。

68.其中,带有金属导线的底板包括在其上已经埋设好的字线电路和可以与底板进行电导通的连接插塞,由于这些元器件均为现有技术,且制备方法也是该邻域内常用的制备方法,故不在此赘述。

69.形成第一电极和第二电极的制造方法主要包括沉积电极材料形成电极层,之后再对该电极层进行图案化处理,即对该电极层进行先光刻然后蚀刻以实现设计的电极形状和阵列。在这一过程中,可使用任意适用的沉积工艺,例如,化学气相沉积法、物理气相沉积法或原子层沉积法等。

70.形成阻变层的制造方法包括在逐层交替沉积至少两种氧化物薄膜材料以形成至少两层氧化物薄膜。在这一过程中,可使用任意适用的沉积工艺,例如,化学气相沉积法、物理气相沉积法或原子层沉积法等。

71.根据本发明实施例一实施方式,在第一电极之上形成阻变层,包括:在第一电极上形成第一绝缘层;在第一绝缘层中第一电极上方的位置,刻槽形成槽洞;在槽洞内逐层交替沉积至少两种材料形成至少两层氧化物薄膜;移除第一绝缘层上方的至少两层氧化物薄膜,保留槽洞内的至少两层氧化物薄膜。

72.其中,形成第一绝缘层的制备工艺主要是沉积绝缘材料,可以根据实施者的具体条件,选择具体的沉积方法,例如,化学气相沉积法。绝缘层的材料可以是任何适用的绝缘材料,例如氧化硅。

73.刻槽的工艺主要指先光刻再蚀刻。

74.在槽洞内逐层沉积至少两种材料形成至少两层氧化物薄膜时,可使用任意适用的沉积工艺,例如,化学气相沉积法、物理气相沉积法或原子层沉积法等。

75.移除第一绝缘层上方的至少两层氧化物薄膜时,则可以采用任何抛光工艺,例如

化学机械抛光。

76.在阻变层之上形成第二电极以使第二电极与第一电极相对,包括:在第一绝缘层之上形成第二绝缘层;在第二绝缘层之上形成抓氧层;在抓氧层之上沉积第二电极材料形成第二电极层;对第二电极层进行图案化处理得到第二电极,并使第二电极与第一电极相对。

77.其中,第二绝缘层的制造方法和所使用的材料与第一绝缘层的制造方法和所使用的材料的类似,在此就不再赘述。

78.此外,还可以根据需要,在形成阻变层之后和在阻变层之上形成第二电极以使第二电极与第一电极相对之前,增加形成抓氧层的步骤。形成抓氧层的工艺主要是通过沉积抓氧层材料来实现,其中,可以使用任意适用的沉积工艺,例如,化学气相沉积法、物理气相沉积或原子层沉积法等。

79.如果增加了形成抓氧层的步骤,则需要在抓氧层之上形成第二电极层。在抓氧层之上形成第二电极层的工艺主要是通过沉积电极材料来实现。对第二电极层进行图案化处理进行图案处理,即对第二电极层进行先光刻再蚀刻以实现设计的第二电极形状和阵列,并使第二电极与第一电极相对。

80.根据本发明实施例一实施方式,根据本发明实施例一实施方式,在第一电极之上形成阻变层,包括:在第一电极之上逐层交替沉积至少两种材料形成至少两层氧化物薄膜;对氧化物薄膜进行图案化以形成阻变层。

81.在本实施方式中,在第一电极之上逐层交替沉积至少两种材料所形成至少两层氧化物薄膜会包裹在第一电极周围,形成如图2所示的结构。之后,对阻变层进行图案化的主要目的是为了方便在其之上沉积第二电极,使第二电极与第一电极相对,以在(虚线箭头所示的方向上)施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝。

82.根据本发明实施例的第三方面,提供一种半导体集成电路器件的制造方法,该方法包括:获取一带有金属导线的底板;在底板上形成凸起状阻变层,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝;在凸起状阻变层之上沉积电极材料;移除阻变层上方的电极材料得到分列于阻变层左右两侧的第一电极层和第二电极层;对第一电极层和第二电极层进行图案化得到第一电极和第二电极,以使第二电极与第一电极相对。

83.本发明实施例半导体集成电路器件的制造方法主要用于制造如图3所示的具有平面结构阻变层的半导体集成电路器件。

84.与制造具有沟槽结构阻变层的半导体集成电路器件不同,本发明实施例所要制造的阻变层是平面结构,要在指定材料形成的氧化物薄膜层中形成导电细丝时,需要在与氧化物薄膜层平行的方向(如图3所示的虚线箭头方向)施加第一电压,并使第一电极和第二电极分列在阻变层两侧并有部分电极与氧化物薄膜层垂直,如图3所示。

85.为了形成上述结构,本发明实施例半导体集成电路器件的制造方法在底板上形成凸起状阻变层,之后沉积电极材料,然后再移除阻变层上方的电极材料得到分列于阻变层左右两侧的第一电极和第二电极,如此就可以得到如图3所示的半导体集成电路器件。

86.其中,移除阻变层上方的电极材料得到分列于阻变层左右两侧的第一电极和第二电极可采用化学机械抛光工艺(chemical mechanical polishing,cmp)或刻蚀工艺。

87.根据本发明实施例一实施方式,在底板上形成凸起状阻变层,包括:在底板上逐层交替沉积至少两种材料形成至少两层氧化物薄膜;对氧化物薄膜进行图案化以形成凸起状阻变层。

88.其中,在底板上逐层交替沉积至少两种材料形成至少两层氧化物薄膜时,可使用任意适用的沉积工艺,例如,化学气相沉积法、物理气相沉积法或原子层沉积法等。

89.对氧化物薄膜进行图案化主要指对氧化物薄膜进行先光刻再蚀刻以实现凸起状阻变层。该凸起状阻变层是突出底板的柱状、长方体或具有其他平面形状的凸起状结构。

90.下面就结合图4至图8描述图1所示的本发明实施例的制造过程,包括:

91.步骤s410,获取一带有金属导线的底板;

92.步骤s420,在底板之上沉积第一电极材料,形成第一电极层,并对第一电极层采用先光刻再蚀刻的工艺得到第一电极101;

93.步骤s430,在第一电极101上沉积第一绝缘层102得到如图4所示的结构;

94.步骤s440,在第一绝缘层102上采用先光刻再蚀刻的工艺进行刻槽形成凹槽103,得到如图5所示的结构;

95.步骤s450,在凹槽103中逐层交替沉积氧化物薄膜材料形成氧化物薄膜104和氧化物薄膜105,得到如图6所示的结构;

96.步骤s460,移除第一绝缘层之上的氧化物薄膜得到如图7所示的结构;

97.步骤s470,在第一绝缘层之上沉积抓氧层106;

98.步骤s480,在抓氧层106之上沉积第二电极材料形成第二电极层107,得到如图8所示的结构;

99.步骤s490,对第二电极层107和抓氧层106采用先光刻再蚀刻的工艺得到第二电极101;

100.步骤s500,在第二电极上方沉积第二绝缘层108,并进行磨平得到如图1所示的半导体集成电路器件。

101.以上步骤中,步骤s420用于在底板上形成第一电极;步骤s430至步骤s460用于在第一电极之上形成阻变层,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝;步骤s470至步骤s500,用于在阻变层之上形成第二电极以使第二电极与第一电极相对。

102.下面就结合图9至图13描述图2所示的本发明实施例的制造过程,包括:

103.步骤s910,获取一带有金属导线的底板;

104.步骤s920,在底板之上沉积第一电极材料形成第一电极层,并对第一电极层采用先光刻再蚀刻的工艺得到第一电极201,即如图9所示的结构;

105.步骤s930,在第一电极201上逐层交替沉积氧化物薄膜材料形成氧化物薄膜202和氧化物薄膜203形成阻变层,得到如图10所示的结构;

106.步骤s940,在阻变层之上沉积隔离层材料204,得到如图11所示的结构;

107.步骤s950,对图11所示的结构进行图案化处理(采用先光刻再蚀刻的工艺),得到如图12所示的结构;

108.步骤s960,在阻变层之上沉积抓氧层205;

109.步骤s970,在抓氧层205之上沉积第二电极材料形成第二电极层206,得到如图13

所示的结构;

110.步骤s980,对第二电极层206和抓氧层205采用先光刻再蚀刻的工艺得到图2所示的半导体集成电路器件。

111.以上步骤中,步骤s920用于在底板上形成第一电极;步骤s930至步骤s950用于在第一电极之上形成阻变层,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝;步骤s960至步骤s980,用于在阻变层之上形成第二电极以使第二电极与第一电极相对。

112.下面就结合图14至图17描述图3所示的本发明实施例的制造过程,包括:

113.步骤s1410,获取一带有金属导线的底板;

114.步骤s1420,在底板之上逐层交替沉积氧化物薄膜材料形成氧化物薄膜301和氧化物薄膜302,得到如图14所示的结构;

115.步骤s1430,在阻变层之上沉积隔离层材料303,得到如图15所示的结构;

116.步骤s1440,对图15所示的结构进行先光刻再蚀刻得到如图16所示的凸起状的阻变层;

117.步骤s1450,在阻变层之上沉积抓氧层304;

118.步骤s1460,在抓氧层304之上沉积第一电极材料形成第一电极层305,得到如图17所示的结构;

119.步骤s1470,使用化学机械抛光工艺移除阻变层上方的电极材料得到分列于阻变层左右两侧的第一电极层305和第二电极层305;

120.步骤s1480,对第一电极层305和第二电极层305进行图案化(采用先光刻再蚀刻的工艺)得到如图3所示的半导体集成电路器件。

121.以上步骤中,步骤s1420至步骤s1440用于在底板上形成凸起状阻变层,阻变层包括由至少两种材料交替形成的至少两层氧化物薄膜,以在施加第一电压时仅在指定材料形成的氧化物薄膜中生成导电细丝;步骤s1450至步骤s1460用于在凸起状阻变层之上沉积电极材料;步骤s1470用于移除阻变层上方的电极材料得到分列于阻变层左右两侧的第一电极层和第二电极层;步骤s1480用于对第一电极层和第二电极层进行图案化得到第一电极和第二电极以使第二电极与第一电极相对。

122.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

123.本文所提及的氧化物,例如,氧化铪,并不限定其具体化学分子组成结构,可以是n氧化m铪,其中,n和m是任意自然数,n和m可以相同也可以不相同。

124.在本技术所提供的几个实施例中,应该理解到,所揭露的器件和方法,可以通过其它的方式实现。以上所描述的器件实施例仅仅是示意性的,例如,单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,如:多个单元或组件可以结合,或可以集成到另一个装置,或一些特征可以忽略,或不执行。另外,所显示或讨论的各组成部分相互之间的耦合、或直接耦合、或通信连接可以是通过一些接口,设备或单元的间接耦合或通

信连接,可以是电性的、机械的或其它形式的。

125.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1