磁元件和电子设备的制作方法

1.本技术涉及一种磁元件及电子设备。

背景技术:

2.随着现代科学的发展,各种电子、电气设备为社会生产提供了很高的效率,为人们的日常生活带来极大的便利。与此同时,电子、电气设备工作过程中产生的电磁干扰和辐射又会影响人们的生活和生产,导致人类生存空间的电磁环境恶化。磁元件应用在电子设备内,具有滤波作用,可以过滤电磁干扰信号,能够抑制高速信号线产生的电磁波向外辐射发射。如何设计一种磁元件,即能控制磁元件的体积和成本,又能够提升磁元件的共模阻抗为业界研究的方向。

技术实现要素:

3.本技术实施例提供一种磁元件和电子设备。

4.第一方面,本技术实施方式提供一种磁元件,应用于电子设备中,用于抑制所述电子设备内的高速信号线产生的电磁波向外辐射,所述磁元件包括复合磁芯和绕组,所述复合磁芯包括内磁体和外磁壳,所述内磁体为带材卷绕制成,所述外磁壳部分包覆或全部包覆在所述内磁体的外围,所述外磁壳与所述内磁体固定连接,所述绕组缠绕在所述外磁壳的外表面,所述外磁壳用于保护所述内磁体免受所述绕组缠绕过程的拉扯力,且所述外磁壳用于提升所述磁元件的共模阻抗。

5.对于带材卷绕制成的内磁体,不能直接在其外表面缠绕线圈,因为缠绕线圈的过程中会产生作用在内磁体表面上的拉扯的应力,此应力会破坏内磁体,影响磁元件的滤波功能。由于本技术提供的复合磁芯中的外磁壳具有磁性材料,作为罩设在内磁体外围护壳,外磁壳不但能够保护内磁体,使内磁体免受绕线过程中的拉扯应力,还能提升磁元件的滤波功能。复合磁芯的外磁壳具有磁性材料,绕组缠绕在外磁壳的外表面,外磁壳具有滤除电磁噪音的作用,能够提升磁元件的滤波效果。若外磁壳不具磁性材料,只是单纯具有保护内磁体的功能,若外磁壳是非磁性材料制成的,这样的复合磁芯的外磁壳不能参与磁元件的滤波功能,若外磁壳占用了复合磁芯的空间却没有滤波功能,不利于磁元件的小型化的设计,会增大磁元件的体积和成本。

6.一种可能的实现方式中,所述外磁壳的材料包括铁氧体、合金磁粉中的至少一种。本方案具体限定了外磁壳的材料,外磁壳可以为单一的材料,也可以由多种材料组合形成。

7.一种可能的实现方式中,所述内磁体的材料包括非晶、纳米晶中的至少一种。本方案限定了内磁体的材料,芯可以为单一的材料(非晶材料或纳米晶材料),也可以为非晶和纳米晶材料的组合。

8.一种可能的实现方式中,所述内磁体的材料为纳米晶带材,所述外磁壳的材料为铁氧体,本方案通过限定内磁体和外磁壳的材料,纳米晶带材的内磁体和铁氧体的外磁壳组合在一个复合磁芯中,能实现在合理控制复合磁芯的体积和成本的基础上,提升共模电

感性能,使得磁元件不但具有较好的滤波效果,还可以控制在较小的体积和成本的设计条件下,使得磁元件整体性能提升。

9.一种可能的实现方式中,所述内磁体的材料为纳米晶带材,所述外磁壳的材料为锰锌铁氧体、镍锌铁氧体和合金磁粉的组合。本方案通过限定内磁体和外磁壳的材料,纳米晶带材的内磁体和组合材料构成的外磁壳相互匹配,可以实现宽频(150khz-300mhz)滤波,即采用本方案,磁元件300滤波的电磁滤信号频率范围较宽,可以为150khz-300mhz,本方案也能减少磁元件300体积和降低成本。现有技术中的一种磁元件的滤波范围为(150khz-30mhz,或30mhz-300mhz),相较现有技术,本技术拓宽了滤波的频宽。

10.一种可能的实现方式中,所述外磁壳为一体式的结构,通过封装或涂布的方式形成在所述内磁体的外表面。一体式的结构有利于复合磁芯的小尺寸的设计,节约磁元件占板空间。

11.一种可能的实现方式中,所述外磁壳包括第一壳和第二壳,所述第一壳和所述第二壳对接共同包围所述内磁体。本方案通过将外磁壳设计为两部分,即第一壳和第二壳,二者相互对接共同包围内磁体,本方案的制作成本较低,有利于实现磁元件的低成本。

12.一种可能的实现方式中,所述第一壳围设形成第一空间,所述第二壳围设形成第二空间,所述第一空间和所述第二空间连通且共同收容所述内磁体,所述内磁体和所述外磁壳的内表面之间设间隙。本方案的好处在于:方便组装,组装的过程中,只需要将内磁体固定在第一壳或第二壳内,再将第二壳和第二壳相互扣合固定。

13.第一壳和第二壳可以为相同的结构,二者的连接处可以为平面的对接,通过胶连接固定,这种方案的好处在于,在组装复合磁芯的过程中,不用区分第一壳和第二壳,因为二者结构相同的,组装和固定的过程,效率很高。其它实施方式中,第一壳和第二壳的对接处可以通过凹凸配合的方式连接,或者台阶结构相互配合连接。

14.一种可能的实现方式中,所述第一壳包括第一壁和从所述第一壁的边缘弯折延伸的第二壁,所述第二壳包括第三壁和从所述第三壁的边缘弯折延伸的第四壁,所述第一壁和所述第三壁相对设置,所述第二壁和所述第四壁相对设置,所述第一壳和所述第二壳对接用于构成不同尺寸的收容空间,所述收容空间用于收容所述内磁体。本方案提升了外磁壳的应用范围,一个外磁壳可以匹配不同尺寸的内磁体,构成不同型号的复合磁芯。而且,本方案提供的复合磁芯的外磁壳和内磁体之间可以做到无缝连接,通过第一壳的内表面和第二壳的内表面共同定位内磁体,内磁体和外磁壳之间无需要其它的固定媒介,例如,不需要在内磁体和外磁壳之间点胶。本方案可以实现缩小复合磁芯的体积,有利于磁元件小尺寸的设计。

15.一种可能的实现方式中,所述外磁壳为环状结构且围设形成用于收容所述内磁体的呈环形的收容空间,所述外磁壳包括径向套叠设置的内壁和外壁,所述内壁围设形成通孔,所述复合磁芯还包括磁片,所述磁片位于所述通孔内且连接至所述内壁,所述磁片将所述通孔分隔为两个子孔。磁片具有导磁作用,能够增加差模电感,具体而言,在磁元件中,差模磁路走空气,空气导磁率为1,本方案增加磁片,磁片的导磁率远大于空气,磁片的导磁率可以达到几十到几千,不同材料的磁片导磁率是不同的,由于本技术在通孔中设置磁片,可以理解为通过磁片替代了部分空气,这样便增大了电感,因此本方案能够增加差模电感。

16.一种可能的实现方式中,所述磁片与所述外磁壳的材料相同。

17.一种可能的实现方式中,所述磁片与所述外磁壳为一体成型的结构。

18.一种可能的实现方式中,所述磁片与所述外磁壳为分体式结构。

19.一种可能的实现方式中,所述磁片完全收容在所述通孔内部。

20.一种可能的实现方式中,磁片的厚度大于等于1mm,本方案通过限定磁片的厚度在1mm以上,能实现较好的增加共模电感的效果。

21.一种可能的实现方式中,磁片的厚度与外磁壳的厚度相同,外磁壳的厚度大于等于1mm。

22.一种可能的实现方式中,磁片可以为刚性的材质,此方案下,磁片的厚度可以设置为较厚,具体可以为大于等于1mm,以保证磁片的磁导率能够满足磁元件的滤波要求。

23.一种可能的实现方式中,磁片也可以为柔性片材,此方案下,磁片的厚度可以较薄,例如小于1mm,磁片在通孔内可以弯折延伸,通过柔性片材的易弯折特性,根据绕组的尺寸及通孔的尺寸,设置磁片在通孔内占的体积,这样可以在满足绕组的条件下,使得磁片所占的体积尽量大,以获得较大的共模电感。

24.一种可能的实现方式中,所述磁元件为共模电感,可以为两相共模电感或三相共模电感。

25.第二方面,本技术实施方式提供一种电子设备,包括电路板和第一方面任意一种可能的实现方式提供的磁元件,所述磁元件设置在所述电路板上,所述绕组与所述电路板电连接。

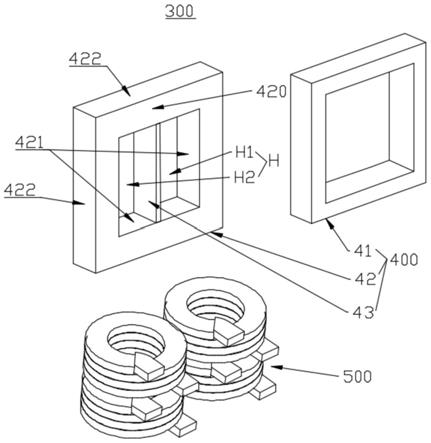

附图说明

26.为了更清楚地说明本技术实施例或背景技术中的技术方案,下面将对本技术实施例或背景技术中所需要使用的附图进行说明。

27.图1是本技术一种实施方式提供的电子设备的示意图;

28.图2是本技术一种实施方式提供的磁元件的示意图;

29.图3是图2所示的磁元件的立体分解示意图;

30.图4是本技术一种实施方式提供的磁元件中的复合磁芯的外磁壳和磁片的结构示意图;

31.图5是本技术一种实施方式提供的磁元件中的复合磁芯的外磁壳的立体分解示意图;

32.图6是本技术一种实施方式提供的磁元件中的复合磁芯的外磁壳的截面示意图;

33.图7是图6所示的外磁壳内部安装内磁体的状态的示意图;

34.图8是本技术一种实施方式提供的磁元件中的复合磁芯的外磁壳的立体分解示意图;

35.图9是图8所示的磁元件中的复合磁芯的外磁壳内安装内磁体的一种状态下的截面示意图;

36.图10是图8所示的磁元件中的复合磁芯的外磁壳内安装内磁体的另一种状态下的截面示意图;

37.图11是本技术一种实施方式提供的磁元件中的复合磁芯的外磁壳的立体分解示意图。

具体实施方式

38.下面结合本技术实施例中的附图对本技术实施例进行描述。

39.参阅图1,本技术具体实施方式提供一种的电子设备100内设电路板200,电路板200上设置磁元件300,磁元件300可以为共模电感,起emi滤波的作用,用于抑制电子设备内的高速信号线产生的电磁波向外辐射。具体而言,电子设备100可以为电脑、路由器、或其它通信设备、终端设备等等,电子设备100也可以为手机、平板电脑、车载电脑、智能穿戴产品等。本技术实施例对电子设备的具体类型不做特殊限制,电子设备需为具有磁元件的设备。具体而言,电子设备100中设有开关电源电路,本技术提供的磁元件300可以设置在开关电源电路中过滤共模的电磁干扰信号。磁元件300可以为两相共模电感,也可以为三相共模电感。具体而言,磁元件300的绕组与电路板200电连接。

40.以两相共模电感为例进行说明。一种具体的实施方式中,如图2和图3所示,磁元件300包括复合磁芯400和绕组500,绕组500缠绕复合磁芯400设置。绕组500即线圈,绕组500可以通过漆包铜线绕制而成,漆包铜线包括圆线、扁平线,本技术对绕组的材质不作限定。复合磁芯400包括内磁体41和外磁壳42。所述外磁壳42部分包覆或全部包覆在所述内磁体41的外围。

41.内磁体41为带材卷绕制成,具体而言,本技术提供的复合磁芯400的内磁体41的材质的带材,可以为纳米晶材料,也可以为非晶带材,内磁体41可以通过卷绕机制作。对于带材卷绕构成的内磁体,不能直接在其外表面缠绕线圈,因为缠绕线圈的过程中会产生作用在内磁体41表面上的拉扯的应力,此应力会破坏内磁体41,影响磁元件300的滤波功能。因此,需要在内磁体41外表面设置保护结构。由于本技术提供的复合磁芯400中的外磁壳42具有磁性材料,作为罩设在内磁体41外围护壳,外磁壳42不但能够保护内磁体41,使内磁体41免受绕线过程中的拉扯应力,还能提升复合磁芯400的共模阻抗,提高磁元件300的滤波功能。具体而言,外磁壳42包覆在所述内磁体41的外围且与所述内磁体41固定连接,外磁壳42可以保护内磁体41,本技术提供的复合磁芯400的外磁壳42具有磁性材料,绕组500缠绕在外磁壳42的外表面,外磁壳42具有滤除电磁噪音的作用,因此,本技术提供的复合磁芯400能够提升磁元件300的滤波效果。若外磁壳42不具磁性材料,只是单纯具有保护内磁体41的功能,若外磁壳42是非磁性材料制成的,这样的复合磁芯400的外磁壳42不能参与磁元件300的滤波功能,若外磁壳42占用了复合磁芯400的空间却没有滤波功能,不利于复合磁芯400的小型化的设计,会增大器件(指磁元件300)的体积和成本。

42.一种实施方式中,外磁壳42的材料为铁氧体。一种实施方式中,外磁壳42的材料为合金磁粉(也可以理解为合金粉末磁体),具体而言,外磁壳42可以为锰锌铁氧体、镍锌铁氧体和合金磁粉的组合。采用磁性材料替代非磁性材料,能够增强磁元件300的共模阻抗,有利于磁元件300的小型化和低成本。对于现有技术中的一种磁元件而言,对于100khz的电磁波信号,磁元件的共模阻抗为2000ω;对于本技术提供的磁元件300而言,若采用7k铁氧体为3w纳米晶护壳方案,即外磁壳42的材料为7k铁氧体,内磁体41的材料为3w纳米晶,对于100khz的电磁波信号,磁元件300的共模阻抗为4060ω,可见,相同尺寸下,本技术提供的磁元件300的滤波效果大大提升。

43.一种实施方式中,复合磁芯400的内磁体41的材料为纳米晶带材,复合磁芯400的外磁壳42的材料为铁氧体,本方案可以实现可以提升磁元件300的共模电感的性能,减少磁

元件300的体积和降低成本。具体而言,本方案通过限定内磁体和外磁壳的材料,纳米晶带材的内磁体和铁氧体的外磁壳组合在一个复合磁芯中,能实现在合理控制复合磁芯的体积和成本的基础上,提升共模电感性能,使得磁元件不但具有较好的滤波效果,还可以控制在较小的体积和成本的设计条件下,使得磁元件整体性能提升。

44.一种实施方式中,复合磁芯400的内磁体41的材料为纳米晶带材,复合磁芯400的外磁壳42的材料为锰锌铁氧体、镍锌铁氧体和合金磁粉的组合,本方案通过限定内磁体和外磁壳的材料,纳米晶带材的内磁体和组合材料构成的外磁壳相互匹配,可以实现宽频(150khz-300mhz)滤波,即采用本方案,磁元件300滤波的电磁滤信号频率范围较宽,可以为150khz-300mhz,本方案也能减少磁元件300体积和降低成本。现有技术中的一种磁元件的滤波范围为(150khz-30mhz,或30mhz-300mhz),相较现有技术,本技术拓宽了滤波的频宽。

45.参阅图2和图3,一种实施方式中,所述外磁壳42为环状结构且围设形成用于收容所述内磁体41的呈环形的收容空间420(图3中标号420指的是外磁壳42内围成的空间,外磁壳42为中空的结构)。具体而言,外磁壳42构成的环状结构的外轮廓为方形,内轮廓也是方形。内磁体41的结构形态与外磁壳相似,只是尺寸不同,内磁体41可以安装在外磁壳42内部被外磁壳42包围。所述外磁壳42包括径向套叠设置的内壁421和外壁422,所述内壁421围设形成通孔h。所述复合磁芯400还包括磁片43,所述磁片43位于所述通孔h内且连接至所述内壁421,一种实施方式中,复合磁芯400应用在两相共模电感中,绕组500的数量为两组,磁片43的数量为一个,磁片43将两组绕组500隔开(如图2所示),所述磁片43将所述通孔h分隔为两个子孔h1、h2,其中一个子孔h1用于收容一组绕组500,另一个子孔h2用于收容另一组绕组500。本实施方式通过在外磁壳42围成的通孔h中设置磁片43,磁片43具有导磁作用,能够增加差模电感,具体而言,在磁元件中,差模磁路走空气,空气导磁率为1,本方案增加磁片43,磁片43的导磁率远大于空气,磁片43的导磁率可以达到几十到几千,不同材料的磁片43导磁率是不同的,由于本技术在通孔h中设置磁片43,可以理解为通过磁片43替代了部分空气,这样便增大了电感,因此本方案能够增加差模电感。

46.磁片43的材料与外磁壳42的材料可以为相同的,此方案为外磁壳42和磁片43的制作工艺提供了方便。磁片43可以与外磁壳42为一体成型的结构。磁片43的材料也可以与外磁壳的材料不同,磁片43与外磁壳42之间可以设计为分体式结构,例如磁片43和外磁壳42之间可以通过卡扣和卡槽的配合的方式直接固定连接,或者通过其它的转接件连接在一起,分体式的设计可以调节磁片43在通孔h中的具体的位置,以调节磁元件300的滤波性能。

47.其它实施方式中,参阅图4,复合磁芯400应用在三相共模电感中,绕组500的数量为三组,磁片43的数量为三个,磁片43将通孔h分隔为三个子孔h1、h2、h3,这三个子孔h1、h2、h3分别用于收容不同的绕组。本实施方式中,磁片43的数量也是为一个,磁片43的形态区别于图3所示的形态,磁片43为非直条或板状,可以具有多个分支,例如三个分支,三个分支的边缘固定在一起,且两两分支之间夹角120度,这样,就可以通过一个磁片43将通孔分为三个子孔h1、h2、h3。图4中用线条示意性地表示内壁421、外壁422和磁片43,实际产品中,这些线条表示的结构均具有一定的厚度,为实体结构,磁片43的边缘与内壁421的外表面固定连接。

48.具体而言,磁片43的边缘可以不超出通孔h的边界,即磁片43完全收容在通孔h内里,这样的方案有利于实现磁片43和外磁壳42之间的连接,方便制作及绕线。其它实施方式

中,磁片43的外轮廓也可以超出通孔h的边界,可以实现在磁元件300中,绕组在磁片43上的正投影落入磁片43的内部,此方案对于增加差模电感效果更加明显。当然,绕组在磁片43所在的平面上的正投影的面积也可以大于磁片43的面积。

49.一种实施方式中,磁片43的厚度大于等于1mm,本方案通过限定磁片的厚度在1mm以上,能实现较好的增加共模电感的效果。

50.一种实施方式中,磁片43的厚度与外磁壳42的厚度相同,外磁壳42的厚度大于等于1mm。

51.一种实施方式中,磁片43可以为刚性的材质,此方案下,磁片43的厚度可以设置为较厚,具体可以为大于等于1mm,以保证磁片43的磁导率能够满足磁元件的滤波要求。

52.一种实施方式中,磁片43也可以为柔性片材,此方案下,磁片43的厚度可以较薄,例如小于1mm,磁片43在通孔h内可以弯折延伸,通过柔性片材的易弯折特性,根据绕组的尺寸及通孔h的尺寸,设置磁片43在通孔h内占的体积,这样可以在满足绕组的条件下,使得磁片43所占的体积尽量大,以获得较大的共模电感。

53.本技术提供的复合磁芯400的外磁壳42可以为一体式的结构,通过封装或涂布的方式形成在所述内磁体41的外表面,例如可以通过喷涂或电镀的方式在内磁体41的外表面形成外磁壳42,也可以通过一体注塑成型工艺,将外磁壳42制作在内磁体41的外表面。外磁壳42可以为完全封闭的结构且不设任何空隙(或气隙)。其它实施方式中,外磁壳42上也可以设置空隙(或气隙),通过空隙(或气隙)的设置调节复合磁芯的磁性,控制磁元件300的滤波效果。

54.参阅图5、图6和图7,其它实施方式中,外磁壳42也可以为分体式结构,例如,外磁壳42包括第一壳42a和第二壳42b,所述第一壳42a和所述第二壳42b对接共同包围所述内磁体41。

55.第一壳42a和第二壳42b对接或相互扣合构成外磁壳42,所述第一壳42a围设形成第一空间420a,所述第二壳42b围设形成第二空间420b,所述第一空间420a和所述第二空间420b连通构成收容空间420,且共同收容所述内磁体41,所述内磁体41和所述外磁壳42的内表面之间设间隙g。内磁体41和外磁壳42的内表面可以通过粘胶固定,如图7所示,内磁体41的两个相邻的面贴合外磁壳42的内表面且固定连接,内磁体41的另两个表面和外磁壳42内表面之间可能会存在间隙g,由于内磁体41和外磁壳42在加工和组装过程均会有公差,或者内磁体41的外表面和外磁壳42的内表面的加工工艺导致平面度的问题,使得二者的接触过程不可能完全贴合,导致二者之间的尺寸不完全匹配(完全匹配的情况下,内磁体41的外表面可以与外磁壳42的内表面完全贴合),此状况下,内磁体41和外磁壳42之间存在间隙g,但此间隙g不影响复合磁芯400的正常的工作。

56.一种实施方式中,第一壳42a和第二壳42b可以为相同的结构,二者的连接处可以为平面的对接,通过胶连接固定,这种方案的好处在于,在组装复合磁芯的过程中,不用区分第一壳42a和第二壳42b,因为二者结构相同的,组装和固定的过程,效率很高。其它实施方式中,第一壳42a和第二壳42b的对接处可以通过凹凸配合的方式连接,或者台阶结构相互配合连接,如图5至图7所示的实施方式中,第一壳42a和第二壳42b的对接面包括l形表面或z形表面,这种连接方式,有利于提升第一壳42a和第二壳42b连接处的密封效果。具体而言,第一壳42a包括第一连接部42a1,第二壳42b包括第二连接部42b1,第一壳42a和第二壳

42b的对接面为第一连接部42a1和第二连接部42b1之间相互接触的表面,从外磁壳42的内表面向外磁壳42的外表面延伸的方向为径向方向,在径向方向上,第一连接部42a1和第二连接部42b1层叠设置,本实施方式中,第一连接部42a1环绕设置在第二连接部42b1的外围,第一连接部42a1和第二连接部42b1之间可以通过胶密封连接。

57.一种实施方式中,第一壳42a和第二壳42b对接后可以构成不同尺寸的收容空间420,参阅图8、图9和图10,所述第一壳42a包括第一壁42a2和从所述第一壁42a2的边缘弯折延伸的第二壁42a3,所述第二壳42b包括第三壁42b2和从所述第三壁42b2的边缘弯折延伸的第四壁42b3,所述第一壁42a2和所述第三壁42b2相对设置,所述第二壁42a3和所述第四壁42b3相对设置,所述第一壳42a和所述第二壳42b对接用于构成不同尺寸的收容空间,所述收容空间用于收容所述内磁体41。如图9所示,本方案提供的复合磁芯400的外磁壳42和内磁体41之间可以做到无缝连接,通过第一壳42a的内表面和第二壳42b的内表面共同定位内磁体41,内磁体41和外磁壳42之间无需要其它的固定媒介,例如,不需要在内磁体41和外磁壳42之间点胶。这样可以实现缩小复合磁芯400的体积,有利于磁元件300小尺寸的设计。结合图9和图10,图10所示的方案中的内磁体41的尺寸小于图9所示的方案中的内磁体41的尺寸,对于外磁壳42而言,第一壳42a和第二壳42b对接的位置不同,可以调节外磁壳42内的收容空间的尺寸,因此,本方案提供的外磁壳42能够匹配更多尺寸的内磁体41,以构成多种不同尺寸的复合磁芯400,应用范围广。

58.图8所示的实施方式中,第一壳42a的第一壁42a2和第二壳42b的第三壁42b2构成外磁壳42的顶壁和底壁,第一壁42a2和第三壁42b2的形状和尺寸可以是相同的。第一壁42a2和第三壁42b2均可以为平板状结构,第一壁42a2和第三壁42b2也可以为弧形板状结构。第一壳42a的第二壁42a3构成外磁壳42的外壁,第二壳42b的第四壁42b3构成外磁壳42的内壁,第四壁42b3围设形成外磁壳42的通孔h,第二壁42a3位于第四壁42b3的外围,第二壁42a3和第四壁42b3之间的区域为环形区域,此环形区域的内外轮廓可以为方形或圆形或其它形状,内磁体41收容在此环形区域中。

59.一种实施方式中,如图11所示,外磁壳42包括第一壳42a和第二壳42b,第一壳42a的结构与图8所示的实施方式是相同的,第二壳42b的结构与图8所示的实施方式的区别在于:第二壳42b包括磁片43,本实施方式中,磁片43为平板状结构,磁片43相对的两端连接至第二壳42b的第四壁42b3,磁片43将第四壁42b3围设成的通孔h分为两个子孔h1、h2。其它实施方式中,磁片43也可以为弧形板状。

60.图11所示的实施方式中,第一壳42a的第一壁42a2和第二壳42b的第三壁42b2之间沿第一方向a间隔设置,磁片43在第一方向a上的尺寸可以等于或小于第一壁42a2的外表面和第三壁42b2的外表面之间的垂直距离,也可以理解为,磁片43的顶面和第一壁42a2的外表面齐平共面,磁片43的底面和第三壁42b2的外表面齐平共面。第一壁42a2的外表面为第一壁42a2背离第三壁42b2的表面,第三壁42b2的外表面为第三壁42b2背离第一壁42a2的表面。

61.上述实施例子提供的外磁壳42完全包覆内磁体41,为内磁体41提供全方位的保护。其它实施方式中,外磁壳42也可以部分包覆内磁体41,只包覆绕组对应的部分内磁体41,例如,参阅图2和图3,这个实施方式中,复合磁芯400大致呈矩形,包括四个磁柱,且两两相对,绕组500缠绕在左右两个磁柱,而上下两个磁柱的外围没有设置绕组,基于这种情况,

可以将外磁壳42只设置在左右两个磁柱的外围,上下两个磁柱的位置可以不设置外磁壳。只要绕组缠绕在外磁壳上,就可以实现外磁壳对内磁体的保护,又能提升磁元件的共模阻抗。

62.以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1