电池以及电池的制造方法与流程

1.本发明涉及电池以及电池的制造方法。

背景技术:

2.在日本特开2012-245665号公报公开将热塑性树脂与由金属或者陶瓷构成的部件形成为一体的成型法。这里公开的成型法中,当在由金属或者陶瓷构成的部件的与热塑性树脂接触的全部面预先形成b阶段化或者预凝胶化的环氧树脂粘接剂层之后,热塑性树脂与上述部件成型为一体。该成型法例如是在金属模内通过熔融热塑性树脂包围由金属或者陶瓷构成的内嵌部件并使之固化来制造内嵌部件与热塑性树脂一体化的成型件的内嵌成型法。或者,是利用金属模在由金属或者陶瓷构成的外嵌部件的表面的一部分成型熔融热塑性树脂并使之固化来制造外嵌部件与热塑性树脂一体化的成型件的外嵌成型法。根据该成型法,能够使用现有的成型方法来制造以锂离子电池的盖体为基础使各种热塑性树脂与由金属或陶瓷构成的部件的一体化成型件的气密性、液密性且耐热应力性能优良产品。

3.专利文献1:日本特开2012-245665号公报

技术实现要素:

4.然而,本发明人研究通过内嵌成型使树脂介于电极端子与电池壳体部件之间并一体化的方案。针对电极端子,研究在壳体内部的集电侧的端子使用的材料与在壳体外部使用的材料使用不同种类的金属。在车载用的二次电池中,行驶时的振动等作用于电极端子。在通过内嵌成型使树脂介于电极端子与电池壳体部件之间并一体化的情况下,各个部件的杨氏模量不同。因此,存在施加于电极端子的应力、大的应力作用于电极端子、电池壳体部件以及树脂的界面的情况。因此,希望使一体化后的构造更稳固。而且,希望使采用上述结构的电池的合格率提高。

5.这里公开的电池具备电池壳体、内部端子、外部端子以及绝缘树脂。电池壳体具有端子安装孔。内部端子以与电池壳体空开间隔的方式配置于电池壳体的内侧。外部端子以与电池壳体空开间隔的方式配置于电池壳体的外侧且通过端子安装孔与内部端子连接。绝缘树脂配置为填埋电池壳体与内部端子之间以及电池壳体与外部端子之间,与电池壳体、内部端子以及外部端子接合。内部端子与外部端子中的至少一方具有突出至端子安装孔的突出部,内部端子与外部端子在突出部的前端接合。

6.根据这里公开的电池,电池壳体的泄露检查不良、电阻检查中的不良减少,合格率提高。在电池壳体安装有内部端子与外部端子43的部位的部件个数变少。

7.内部端子可以是板状的部件。在该情况下,内部端子可以具有突出部,该突出部从内侧设置有凹陷并进入至端子安装孔,且前端平坦。而且,突出部的前端的平坦的部位可以与外部端子接合。

8.另外,外部端子可以是板状的部件。外部端子可以具有突出部,该突出部从外侧设置有凹陷并进入至端子安装孔,且前端平坦。而且,突出部的前端的平坦的部位可以与内部

端子接合。

9.另外,内部端子可以是板状的部件,具有突出部,该突出部从内侧设置有凹陷并向上述端子安装孔突出,且前端平坦。外部端子可以是板状的部件,具有突出部,该突出部从外侧设置有凹陷并向端子安装孔突出,并且前端平坦。而且,内部端子的突出部的前端的平坦的部位与外部端子的突出部的前端平坦的部位可以接合。

10.可以在电池壳体、内部端子以及外部端子,在接合有绝缘树脂的部分中的至少一部分形成有算术平均粗糙度为30nm~500nm的粗糙面。

11.至少在内部端子与外部端子所接合的部位,朝向电池壳体的内侧的内侧面被绝缘树脂覆盖。

12.可以还具备收纳于电池壳体的电极体,绝缘树脂的至少一部分可以与电极体接触。

13.电池的制造方法可以包括:准备具有端子安装孔的电池壳体部件的工序;准备在至少任一方具有进入至端子安装孔的突出部的内部端子和外部端子的工序;在使突出部进入至电池壳体部件的端子安装孔的状态下经由突出部接合内部端子与外部端子的工序;以在内部端子以及外部端子与电池壳体部件之间形成间隙的方式在金属模内配置电池壳体部件、内部端子以及外部端子并在间隙填充绝缘树脂的工序。

14.电池的制造方法可以包括在接合内部端子与外部端子的工序之前对电池壳体部件、内部端子以及外部端子中的至少任一部件实施粗糙面加工的工序。在实施粗糙面加工的工序中,可以对电池壳体部件、内部端子以及外部端子中的至少任一部件中的填充绝缘树脂的区域实施粗糙面加工。

附图说明

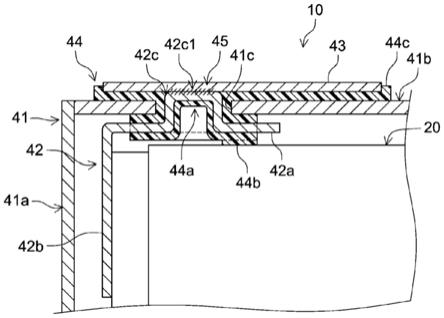

15.图1是电池10的局部剖视图。

16.图2是表示内部端子42和外部端子43安装于电池壳体41的部分的局部剖视图。

17.图3是其他方式所涉及的电池10a的局部剖视图。

18.图4是其他方式所涉及的电池10b的局部剖视图。

19.图5是对电池10c的制造方法示意性地进行说明的立体图。

20.图6是对电池10c的制造方法示意性地进行说明的立体图。

21.图7是对电池10c的制造方法示意性地进行说明的立体图。

22.附图标记说明:

23.10、10a、10b、10c

…

电池;20

…

电极体;21

…

正极片材;21a

…

正极集电箔;21a1

…

未形成部;21b

…

正极活性物质层;22

…

负极片材;22a

…

负极集电箔;22a1

…

未形成部;22b

…

负极活性物质层;31、32

…

分隔片材;41

…

电池壳体;41a

…

壳体主体;41b

…

盖;41c

…

端子安装孔;42

…

内部端子;42a

…

基部;42b

…

集电部;42c

…

突出部;42c1

…

平坦的部位(平坦面);43

…

外部端子;43c

…

突出部;43c1

…

平坦的部位;44

…

绝缘树脂;44a

…

覆盖接合部分的部分;44b

…

抵接部位;44c

…

限制部位;45

…

接合部分;50

…

间隙;60

…

激光。

具体实施方式

24.以下,对这里公开的电池以及电池的制造方法的一个实施方式进行说明。这里说

明的实施方式当然并非意在特别限定本发明。只要不特别言及,本发明并不限定于这里说明的实施方式。各附图是示意性地描绘的,未必反映实物。另外,在起到相同的作用的部件、部位适当地标注相同的附图标记,省略重复的说明。只要不特别言及,本说明书中表示数值范围的“x~y”等表述是指“x以上y以下”。

25.《电池10》

26.图1是电池10的局部剖视图。在图1中,描绘了沿着大致长方体的电池壳体41的一侧的宽幅面使内部露出的状态。图2是表示内部端子42和外部端子43安装于电池壳体41的部分的局部剖视图。图1以及图2所示的电池10是所谓的封闭型电池。这里,以上述封闭型电池为例对电池以及电池的制造方法进行说明。如图1以及图2所示,电池10具备电极体20、电池壳体41、内部端子42、外部端子43以及绝缘树脂44。

27.〈电极体20〉

28.电极体20在被绝缘膜(图示省略)等覆盖的状态下收纳于电池壳体41。电极体20具备作为正极要素的正极片材21、作为负极要素的负极片材22以及作为分隔件的分隔片材31、32。正极片材21、第1分隔片材31、负极片材22以及第2分隔片材32分别是长条的带状的部件。

29.对于正极片材21而言,在预先决定的宽度以及厚度的正极集电箔21a(例如铝箔),除了以一定的宽度设定于宽度方向的一侧的端部的未形成部21a1之外,在两面形成有包括正极活性物质的正极活性物质层21b。例如在锂离子二次电池中,正极活性物质是如锂过渡金属复合材料那样在充电时释放锂离子、在放电时能够吸收锂离子的材料。对于正极活性物质而言,一般除了锂过渡金属复合材料以外还提出各种材料,不特别限定。

30.对于负极片材22而言,在预先决定的宽度以及厚度的负极集电箔22a(这里为铜箔),除了以一定的宽度设定于宽度方向的一侧的缘的未形成部22a1之外,在两面形成有包括负极活性物质的负极活性物质层22b。例如在锂离子二次电池中,负极活性物质是如天然石墨那样在充电时吸储锂离子、在放电时能够释放充电时吸储的锂离子的材料。对于负极活性物质而言,一般除了天然石墨以外还提出各种材料,不特别限定。

31.分隔片材31、32例如使用具有所需的耐热性的电解质能够通过的多孔质的树脂片材。对于分隔片材31、32而言,也能够提出各种材料,不特别限定。

32.这里,负极活性物质层22b的宽度例如形成为比正极活性物质层21b宽。分隔片材31、32的宽度比负极活性物质层22b宽。正极集电箔21a的未形成部21a1与负极集电箔22a的未形成部22a1在宽度方向上相互朝向相反侧。另外,正极片材21、第1分隔片材31、负极片材22以及第2分隔片材32分别在长度方向上对齐方向,依次重叠来卷绕。负极活性物质层22b在夹装分隔片材31、32的状态下覆盖正极活性物质层21b。负极活性物质层22b被分隔片材31、32覆盖。正极集电箔21a的未形成部21a1向分隔片材31、32的宽度方向的一侧凸出。负极集电箔22a的未形成部22a1在宽度方向的相反侧从分隔片材31、32凸出。

33.如图1所示,上述的电极体20成为沿着包括卷绕轴的一个平面的扁平的状态,以便能够收纳于电池壳体41的壳体主体41a。而且,沿着电极体20的卷绕轴,在一侧配置有正极集电箔21a的未形成部21a1,在相反侧配置有负极集电箔22a的未形成部22a1。正极集电箔21a的未形成部21a1和负极集电箔22a的未形成部22a1安装在分别安装于盖41b的长边方向的两侧部的内部端子42。电极体20在这样安装在安装于盖41b的内部端子42的状态下收纳

于电池壳体41。此外,这里,例示了卷绕型的电极体,但电极体的构造并不限定于上述方式。电极体20的构造例如可以是正极片材与负极片材夹装分隔片材交替地层叠而成的层叠构造。

34.〈电池壳体41〉

35.电池壳体41具有端子安装孔41c(参照图2)。在该实施方式中,电池壳体41具备壳体主体41a和盖41b。电池壳体能够使用铝1000系列、3000系列等铝或者铝合金。在该实施方式中,壳体主体41a具有扁平的大致长方体的容器形状,由长边和短边构成的一个面开口。盖41b是与该壳体主体41a的开口对应的形状,是安装于该开口的板状的部件。在盖41b的长边方向的两侧部形成有用于安装内部端子42和外部端子43的端子安装孔41c。这里,端子安装孔41c形成于盖41b。

36.〈内部端子42〉

37.这里,如图1以及图2所示,内部端子42以与电池壳体41空开间隔的方式配置于电池壳体41的内侧。在该实施方式中,如图2所示,内部端子42是板状的部件。内部端子42在电池壳体41的内部以空开间隔的方式配置在设置有端子安装孔41c的盖41b。内部端子42具备基部42a、集电部42b以及突出部42c。基部42a是沿着电池壳体41的盖41b延伸的部位。集电部42b是从基部42a的一端沿着电极体20的卷绕轴向的一侧延伸的部位。突出部42c是设置于基部42a并进入至盖41b的端子安装孔41c的部位。突出部42c从基部42a的内侧设置有凹陷,向外侧突出。在突出部42c的前端具有平坦面42c1。

38.〈外部端子43〉

39.外部端子43是以与电池壳体41空开间隔的方式配置于电池壳体41的外侧且通过端子安装孔41c与内部端子42连接的部件。在该实施方式中,如图2所示,外部端子43是平的板状的部件,配置为相对于设置有端子安装孔41c的盖41b空开间隔。外部端子43与进入至端子安装孔41c的内部端子42的突出部42c的平坦面42c1重叠,该部位被接合。这样,在该实施方式中,内部端子42是板状的部件。内部端子42的基部42a具有突出部42c,该突出部42c从内侧设置有凹陷并进入至端子安装孔41c,且前端平坦。突出部42c的前端的平坦的部位(平坦面42c1)与外部端子43接合。

40.内部端子42与部端子43的接合例如基于固相接合即可。若通过固相接合,则可将内部端子42与外部端子43所接合的接合部分45的电阻抑制得较低。固相接合例如能够采用超声波接合。在超声波接合中,使内部端子42与外部端子43重叠,利用角与砧(a horn and an anvil)夹紧,使角振动。由此,重叠的内部端子42与外部端子43不熔融而保持固相(固体)状态不变地被加热并软化,被进一步加压而被赋予塑性变形,由此被接合。基于固相接合的接合方法除了能够采用超声波接合之外,还能够采用冷压接、热压接、摩擦压接等。此外,内部端子42与外部端子43的接合并不限定于这里例示的情况,能够采用各种方法。例如,内部端子42与外部端子43可以被焊接。

41.〈绝缘树脂44〉

42.绝缘树脂44配置为填埋电池壳体41与内部端子42之间以及电池壳体41与外部端子43之间且与电池壳体41、内部端子42以及外部端子43接合。这里,绝缘树脂44例如能够使用聚苯硫醚树脂(pps:poly phenylene sulfide)树脂。上述pps树脂在耐热性、耐药品性、自我灭火性、尺寸稳定性等方面优良。此外,这里,作为绝缘树脂44的优选的材料,例示了

pps树脂,但只要不特别言及,绝缘树脂44不限定于pps树脂。

43.在图2所示的方式中,在内部端子42与外部端子43的接合部分45中,朝向电池壳体41的内侧的内部端子42的内侧面被绝缘树脂44覆盖。在该实施方式中,沿着内部端子42的内侧面形成有绝缘树脂44。而且,内部端子42与外部端子43的接合部分45的内侧面被绝缘树脂44覆盖。因此,内部端子42与外部端子43的接合部分45因绝缘树脂44而不被暴露于电池壳体41内的气氛、电解液。因此,内部端子42与外部端子43所接合的部位难以恶化。这样,绝缘树脂44在电池壳体41的内部具备覆盖内部端子42与外部端子43的接合部分45的部分44a即可。

44.另外,绝缘树脂44的至少一部分可以与电极体20接触。在图2所示的方式中,在覆盖内部端子42的内侧面的绝缘树脂44的一部分具备向电池壳体41内隆起的抵接部位44b。通过上述的抵接部位44b来按压安装于内部端子42的电极体20。因此,电极体20在电池壳体41内稳定。

45.在该实施方式中,在通过绝缘树脂44固定于盖41b的内部端子42的集电部42b安装电极体20。由此,准备在固定于盖41b的内部端子42安装有电极体20的组件。如图2所示,将绝缘树脂44的形状决定为绝缘树脂44的至少一部分与电极体20接触即可。该组装件将电极体20收纳于壳体主体41a。此时,安装于内部端子42的电极体20被绝缘树脂44按压。因此,电极体20容易以适当的姿势收纳于壳体主体41a。

46.另外,在该实施方式中,绝缘树脂44包围外部端子43的外周缘。因此,外部端子43难以相对于盖41b偏移。这样,绝缘树脂44可以具备限制外部端子43的外周缘的限制部位44c。在该实施方式中,限制部位44c沿着外部端子43的外周缘立起,在整周上包围外部端子43的外周缘。限制部位44c也可以不在整周上包围外部端子43的外周缘,可以在周向上局部地限制外部端子43的外周缘。

47.这里公开的电池10具备电池壳体41、内部端子42、外部端子43以及绝缘树脂44。电池壳体41具有端子安装孔41c。内部端子42以与电池壳体41空开间隔的方式配置于电池壳体41的内侧。外部端子43以与电池壳体41空开间隔的方式配置于电池壳体41的外侧,且通过端子安装孔41c与内部端子42连接。绝缘树脂44配置为填埋电池壳体41与内部端子42之间以及电池壳体41与外部端子43之间,与电池壳体41、内部端子42以及外部端子43接合。内部端子42与外部端子43中的至少一方具有突出至端子安装孔41c的突出部42c,内部端子42与外部端子43在突出部42c的前端接合。

48.根据这里公开的电池10,在电池壳体41安装有内部端子42和外部端子43的部位被绝缘树脂44覆盖。因此,作用于电池壳体41、内部端子42以及外部端子43的接合部位的应力由绝缘树脂44整体承受。因此,电池壳体41的泄露检查不良、电阻检查中的不良减少,合格率提高。在电池壳体41安装有内部端子42和外部端子43的部位的部件个数变少。

49.电池10的构造不限定于上述方式。图3是其他方式所涉及的电池10a的局部剖视图。如图3所示,电池10a的外部端子43是板状的部件,具有突出部43c,该突出部43c从外侧设置有凹陷并进入至端子安装孔41c,且前端平坦。另一方面,内部端子42的基部42a由平的板状构成。突出部43c的前端的平坦的部位43c1与内部端子42重叠并被接合。在图3所示的方式中,内部端子42的内侧面被绝缘树脂44覆盖。特别地,绝缘树脂44在电池壳体41的内侧具备覆盖内部端子42与外部端子43的接合部分45的部分44a。另外,在绝缘树脂44的一部分

设置有抵接部位44b,该抵接部位44b向电池壳体41内隆起,与电极体20接触。

50.图4是其他方式所涉及的电池10b的局部剖视图。如图4所示,电池10b的内部端子42是板状的部件,具有突出部42c,该突出部42c从电池壳体41的内侧设置有凹陷并向端子安装孔41c突出,且前端平坦。外部端子43是板状的部件,具有突出部43c,该突出部43c从电池壳体41的外侧设置有凹陷并向端子安装孔41c突出,且前端平坦。而且,内部端子42的突出部42c的前端的平坦的部位42c1与外部端子43的突出部43c平坦的部位43c1接合。在图4所示的方式中,内部端子42的内侧面被绝缘树脂44覆盖。特别地,绝缘树脂44在电池壳体41的内侧具备覆盖内部端子42与外部端子43的接合部分45的部分44a。另外,在绝缘树脂44的一部分设置有抵接部位44b,该抵接部位44b向电池壳体41内隆起,并与电极体20接触。这样,内部端子42以及外部端子43的构造能够采用各种方式。

51.〈粗糙面加工〉

52.在电池壳体41(在该实施方式中为盖41b)、内部端子42以及外部端子43的接合有绝缘树脂44的部分中的至少一部分可以形成有算术平均粗糙度为30nm~500nm的粗糙面。这里,形成在接合有树脂的部分的粗糙面例如通过基于激光照射或化学蚀刻处理的粗糙面加工来形成微小的凹凸即可。通过在接合绝缘树脂44的部位形成有粗糙面,由此电池壳体41(在该实施方式中为盖41b)、内部端子42以及外部端子43与绝缘树脂44的接合强度提高。出于使绝缘树脂44的接合强度提高的观点,粗糙面加工的凹凸的算术平均粗糙度为30nm~500nm左右即可。例如,根据本发明人的见解,粗糙面加工的凹凸的算术平均粗糙度为450nm以下,更优选地为400nm以下、40nm以上,更优选地为50nm以上即可。另外,例如在由铜构成的部件中,算术平均粗糙度为60nm~240nm左右即可。在由铝构成的部件中,算术平均粗糙度为48nm~435nm左右即可。这样,对接合绝缘树脂44的部位实施粗糙面加工的处理也能够称为纳米锚定处理。

53.《电池10的制造方法》

54.在上述的电池10的制造方法中,能够包括准备电池壳体部件的工序、准备内部端子和外部端子的工序、实施粗糙面加工的工序、接合内部端子与外部端子的工序、以及填充绝缘树脂的工序。

55.图5~图7分别是对电池10c的制造方法示意性地进行说明的立体图。这里图示出的电池10c与图1~图4所示的方式不同。图5中示出对准备好的内部端子42实施粗糙面加工的工序。图6中示出接合内部端子42与外部端子43的工序。图7中示出填充绝缘树脂的工序。此外,这里只不过示出电池的制造方法的一个例子,应用该制造方法的电池的构造并不限定于这里例示的构造。

56.在准备电池壳体部件的工序中,准备具有端子安装孔41c的电池壳体部件。在该实施方式中,如图7所示,准备的电池壳体部件能够是盖41b。盖41b是板状的部件。在盖41b,在预先决定的位置设置有所需的大小的端子安装孔41c。

57.在准备内部端子42与外部端子43的工序中,准备在至少任一方具有进入至端子安装孔41c的突出部的内部端子42和外部端子43。在该实施方式中,如图7所示,在外部端子43设置有进入至端子安装孔41c的突出部43c。另一方面,内部端子42的基部42a由平的板状构成。

58.在实施粗糙面加工的工序中,如图5所示,可以包括在接合内部端子42与外部端子

43的工序之前对电池壳体部件(这里为盖41b)、内部端子42以及外部端子43中的至少任一部件实施粗糙面加工的工序。在实施粗糙面加工的工序中,可以在作为电池壳体部件的盖41b、内部端子42以及外部端子43中的至少任一部件中的填充绝缘树脂的区域实施粗糙面加工。在图5所示的方式中,向内部端子42照射激光60,对形成填充绝缘树脂44的区域的部位即接合绝缘树脂44的部位实施预先决定的粗糙度的粗糙面加工。这里,图示了内部端子42,但外部端子43、盖41b也同样,对接合绝缘树脂44的部位实施预先决定的粗糙度的粗糙面加工即可。此外,粗糙面加工并不局限于照射激光,也可以通过化学蚀刻处理。

59.在接合内部端子42与外部端子43的工序中,如图6所示,外部端子43的突出部43c的前端的平坦的部位43c1与内部端子42重叠并被接合。这里,内部端子42与外部端子43的接合采用上述的超声波接合那样的固相接合或焊接即可。

60.在填充绝缘树脂的工序中,以在内部端子42以及外部端子43与电池壳体部件(这里为盖41b)之间形成间隙50(参照图6)的方式在金属模(图示省略)内配置盖41b、内部端子42以及外部端子43。而且,在内部端子42以及外部端子43与电池壳体部件(这里为盖41b)之间的间隙填充绝缘树脂44(参照图7)。在上述的填充绝缘树脂44的工序中,在具有填充绝缘树脂44的型腔空间的金属模内,按照规定的配置来固定盖41b、内部端子42以及外部端子43。图示省略,但在金属模设置有决定填充绝缘树脂44的区域(型腔空间)的壁面。

61.另外,在金属模设置有用于向型腔空间填充树脂的主流道、流道、浇口等。在设置于金属模时,内部端子42与外部端子43已经接合。然后,在该状态下向金属模内填充绝缘树脂44,将绝缘树脂44形成为规定的形状。由此,内部端子42以及外部端子43与盖41b之间的间隙50(参照图6)被绝缘树脂44填埋。而且,内部端子42以及外部端子43与盖41b被绝缘树脂44固定。

62.在该实施方式中,在盖41b、内部端子42以及外部端子43,对形成填充绝缘树脂44的区域的部位实施粗糙面加工。因此,绝缘树脂44进入至盖41b、内部端子42以及外部端子43的微小的凹凸。绝缘树脂44进入至盖41b、内部端子42以及外部端子43的微小的凹凸,由此进入至微小的凹凸的绝缘树脂44作为所谓的纳米锚定发挥功能。因此,盖41b、内部端子42以及外部端子43与绝缘树脂44的接合更稳固。此外,在内部端子42以及外部端子43与盖41b被绝缘树脂44以足够的强度固定的情况下,能够省略上述的粗糙面加工。

63.如图7所示,在绝缘树脂44的至少一部分设置有与电极体20接触的抵接部位44b即可。在该实施方式中,绝缘树脂44沿着盖41b的内侧面从内部端子42与盖41b的间隙凸出。而且,在从该内部端子42与盖41b的间隙凸出的部位设置有向电池壳体41的内侧突出的突起。上述的突起设置为在电池壳体41内与电极体20接触即可。这样,在绝缘树脂44设置有与电极体20接触的抵接部位44b即可。设置有与电极体20接触的抵接部位44b的位置、形状能够各种变更。例如,在图7所示的电池10c中虽未采用,但绝缘树脂44在电池壳体41的内部可以具备覆盖内部端子42与外部端子43的接合部分45的部分44a(参照图2)。

64.以上,对这里公开的电池进行了各种说明。只要不特别言及,这里举出的电池的实施方式等不限定本发明。另外,这里公开的电池能够各种变更,只要不产生特殊的问题,各构成要素、这里言及的各处理可适当地省略,或者能够适当地组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1