一种贴片二极管框架定位载盘的制作方法

1.本发明属于贴片二极管生产配件领域,尤其涉及一种贴片二极管框架定位载盘。

背景技术:

2.贴片二极管是一种具有单向传导电流的电子器件。在二极管内部有一个pn结两个引线端子,这种电子器件按照外加电压的方向,具备单向电流的转导性。一般来讲,贴片二极管是一个由p型半导体和n型半导体烧结形成的p-n结界面。在其界面的两侧形成空间电荷层,构成自建电场。当外加电压等于零时,由于p-n 结两边载流子的浓度差引起扩散电流和由自建电场引起的漂移电流相等而处于电平衡状态,这也是常态下的二极管特性。

3.目前,汽车用贴片二极管大多采用以下工艺过程制作:第一步,采用手工或机械手从堆叠码放的载盘仓内夹取一只载盘放在工作台上,将二极管框架放置在载盘上定位,在框架上面放置定位盖板,在框架基板上点焊膏,装配芯片,芯片上点焊膏,在引脚上点焊膏,装配连接片,通过高温烧结将框架基板与二极管芯片之间、二极管芯片与连接基板之间、框架引脚与连接引脚之间焊接在一起。

4.第二步,将焊接好的框架装配体放入清洗机的治具内,进行碱液清洗。

5.第三步,将清洗后的框架装配体放入压塑模具,进行高温环氧树脂塑封,完成产品的封装过程。

6.第四步,将封装好的产品放入冲压模具,切除引脚连接筋、折弯引脚,形成最终的贴片二极管成品。

7.该工艺过程存在以下问题:1.堆叠码放的载盘层间贴合紧密,周边没有扣手位置,不易手工拿取,效率较低。使用机械手拿取时,卡爪仅对载盘侧面加紧实现抓取动作,易出现因加紧不牢导致载盘移转过程中跌落,或加紧力过大,导致碳质载盘损伤或开裂。

8.2.盖板与载盘之间贴合紧密,周边没有扣手位置,烧结后盖板不易手工拿取,效率较低。使用机械手拿取时,卡爪仅对盖板侧面加紧实现抓取动作,易出现因加紧不牢导致盖板移转过程中跌落,或加紧力过大,导致碳质盖板损伤或开裂。

9.3.在自动化填装芯片时,多头真空吸盘每次吸取一排或多排芯片放到载盘定位的框架上,因多头真空吸盘与载盘之间没有导向定位,引起芯片放置时出现偏位的问题,导致二极管出现电性能不良,影响产品的合格率。

10.为此,需要设计出一种贴片二极管框架定位载盘。

技术实现要素:

11.本发明的目的在于提供一种贴片二极管框架定位载盘,以解决背景技术中,现有的贴片二极管定位载盘因设计缺陷影响生产成本的技术问题。

12.为实现上述目的,本发明的一种贴片二极管框架定位载盘的具体技术方案如下:一种贴片二极管框架定位载盘,包括载盘本体,所述载盘本体的上端面平行依次

设有避位通槽和定位通槽,避位通槽的槽底等距排列有数个通孔,定位通槽的槽底设有盖板定位销避位孔和定位销,载盘本体的上端面两侧相对设有至少一组盖板抓取卡爪避位槽,载盘本体的底面两侧相对设有至少一组载盘抓取卡爪避位槽,通过盖板抓取卡爪避位槽和载盘抓取卡爪避位槽的设置拿取较方便,机械手抓取时无需侧面大力夹持,且抓取牢固,可有效避免载盘本体在移转过程中跌落,或夹持力过大,导致的损伤或开裂等不良,定位销的设置,避免了载盘本体与贴片二极管框架之间定位不准确的问题。

13.进一步的,所述载盘本体的四个角分别相对设有一个让位通孔,便于载盘本体与贴片二极管的其他生产设备配合。

14.进一步的,所述载盘本体上端面两侧相对均匀排列有数个盖板支撑柱避位通孔,用于支撑柱避位。

15.进一步的,所述盖板支撑柱避位通孔在载盘本体上端面一侧设有避位沉槽,用于支撑柱的定位以及导向。

16.进一步的,所述载盘本体上端面两端相对设有多头真空吸盘导向通孔,用于在多头真空吸盘自动化填装芯片时,有导向定位,解决了芯片放置偏位的问题。

17.进一步的,所述定位通槽的槽底设有导向销,便于对贴片二极管框架的定位。

18.进一步的,所述导向销设有两个,镜像布置于定位通槽两端,提高对贴片二极管的定位效率和角度的准确度。

19.进一步的,所述两个导向销的中心线不穿过定位销的中心点,更好的适配贴片二极管框架,也可以限制贴片二极管框架在横向角度上的移动。

20.进一步的,所述避位通槽深度大于定位通槽,便于承载折弯成型后的贴片二极管框架。

21.进一步的,所述载盘本体的材料为石墨碳板。

22.相比较现有技术而言,本发明具有以下有益效果:1.通过盖板抓取卡爪避位槽和载盘抓取卡爪避位槽的设置拿取较方便,机械手抓取时无需侧面大力夹持,且抓取牢固,可有效避免载盘本体在移转过程中跌落,或夹持力过大,导致的损伤或开裂等不良,定位销的设置,避免了载盘本体与贴片二极管框架之间定位不准确,产品不良率高影响生产成本的问题,结构简单,操作方便,易于制造,废品率低。

23.2.通过所述载盘本体上端面两端相对设有多头真空吸盘导向通孔,用于在多头真空吸盘自动化填装芯片时,有导向定位,解决了芯片放置偏位的问题。

24.3.通过所述定位通槽的槽底设有导向销,便于对贴片二极管框架的定位,提高加工效率。

25.4.通过所述避位通槽深度大于定位通槽,便于承载折弯整型后的贴片二极管框架,提高定位加工精度,降低废品率。

附图说明

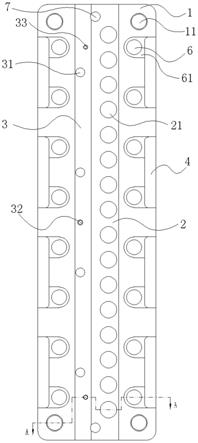

26.图1为本发明结构中载盘本体上端面示意图;图2为本发明结构中载盘本体左视图;图3为本发明结构中载盘本体的底面示意图;图4为图1的a-a处剖视图;

图中标号说明:1.载盘本体,11.让位通孔,2.避位通槽,21.通孔,3.定位通槽,31.盖板定位销避位孔,32.定位销,33.导向销,4.盖板抓取卡爪避位槽,5.载盘抓取卡爪避位槽,6.盖板支撑柱避位通孔,61.避位沉槽,7.多头真空吸盘导向通孔。

27.具体实施方式:为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明的理解。

28.如图1至图4所示,设计出一种贴片二极管框架定位载盘,包括载盘本体1,载盘本体1的上端面平行依次紧靠设有避位通槽2和定位通槽3,避位通槽2的槽底等距排列有数个通孔21,定位通槽3的槽底设有盖板定位销避位孔31和定位销32,盖板定位销避位孔31,用于适配贴片二极管框架盖板的定位销,载盘本体1上端面两侧相对设有至少一组盖板抓取卡爪避位槽4,载盘本体1的底面两侧相对设有至少一组载盘抓取卡爪避位槽5,通过盖板抓取卡爪避位槽4和载盘抓取卡爪避位槽5的设置拿取较方便,机械手抓取时无需侧面大力夹持,且抓取牢固,可有效避免载盘本体1在移转过程中跌落,或夹持力过大,导致的损伤或开裂等不良,盖板定位销避位孔31和定位销32的设置,避免了载盘本体1与贴片二极管框架之间定位不准确的问题,结构简单,操作方便,易于制造,废品率低。

29.使用时,将贴片二极管框架放置在避位通槽2,二极管框架的引线部分放置在定位通槽3,将贴片二极管框架相应的圆形定位孔与定位销32配用。因为载盘本体1的底面设有抓取载盘抓取卡爪避位槽5,当需要抓取或移动载盘本体1时,卡爪伸进堆叠码放的两个载盘本体1之间的载盘抓取卡爪避位槽5内,然后两端卡爪轻微用力夹住载盘本体1进行移转。积极效果:两侧卡爪采用左右下的三面包围的形式抓取载盘本体1,不需要卡爪用力,有效避免移转过程中载盘本体1跌落或卡爪用力太大导致载盘损坏的问题,避免生产资料的浪费。

30.因为载盘本体1上端面开设的盖板抓取卡爪避位槽4,当抓取盖板时,卡爪伸进盖板与载盘本体之间的盖板抓取卡爪避位槽4内,然后两端卡爪轻微用力夹住盖板进行移转。积极效果:两侧卡爪采用左右下三面包围的形式抓取盖板,有效避免移转过程中盖板跌落或用力太大导致盖板损坏的问题,避免了生产资料的浪费。

31.在载盘本体1的两侧对称开设多头真空吸盘导向通孔7,多头真空吸盘导向通孔7的对数与载盘本体1上框架的数量相等,当多头吸盘每次吸取一排芯片移载至每一条框架上方缓慢下降时,多头吸盘两端的定位销进入载盘本体1两侧对应的多头真空吸盘导向通孔7,使芯片可以准确投放至框架上对应的位置,解决了芯片放置偏位的问题,进而避免了因为载盘本体1定位功能不完善导致的废品率高,生产资料浪费的问题。

32.以上实施方式中,列举出2种实施例实现上述技术方案:实施例1本实施例是提供一种贴片二极管框架定位载盘,包括载盘本体1,所述载盘本体1为矩形碳板,本实施例载盘本体1优选为正方形,载盘本体1上端面平行依次设有避位通槽2和定位通槽3,定位通槽3宽于避位通槽2,避位通槽2的槽底等距排列有16个通孔21,定位通槽3的槽底设有盖板定位销避位孔31和定位销32,载盘本体1上端面两侧相对设有四组盖板抓取卡爪避位槽4,载盘本体1的底面两侧相对设有一组载盘抓取卡爪避位槽5,通过盖板抓取卡爪避位槽4和载盘抓取卡爪避位槽5的设置拿取较方便,机械手抓取时无需侧面大力夹持,且抓取牢固,可有效避免载盘本体1在移转过程中跌落,或因卡爪夹持力过大,导致的损

伤或开裂等不良,盖板定位销避位孔31和定位销32的设置,避免了载盘本体1与贴片二极管框架之间定位不准确的问题,结构简单,操作方便,易于制造,废品率低。

33.其中,所述载盘本体1的四个角分别相对设有一个让位通孔11,便于载盘本体1与贴片二极管的其他生产设备配合,所述载盘本体1上端面两侧相对均匀排列有数个盖板支撑柱避位通孔6,用于支撑柱避位,所述盖板支撑柱避位通孔6在载盘本体1上端面一侧设有避位沉槽61,用于支撑柱的定位以及导向;所述载盘本体1上端面两端相对设有多头真空吸盘导向通孔7,多头真空吸盘导向通孔7可以设有两组及以上,用于在多头真空吸盘自动化填装芯片时,有导向定位,解决了芯片放置偏位的问题。

34.实施例2本实施例是提供一种贴片二极管框架定位载盘,包括载盘本体1,所述载盘本体1为矩形石墨碳板,添加耐酸性极强的有机复合物,经高压成型、真空浸渍、高温热处理工艺精制而成,具有非凡的耐酸和耐温性能,是化工行业磷酸反应槽、磷酸贮槽等设备的理想内衬材料,本实施例载盘本体1优选为长方形,载盘本体1上端面平行依次设有避位通槽2和定位通槽3,定位通槽3宽于避位通槽2,避位通槽2的槽底等距排列有24个通孔21,定位通槽3的槽底设有盖板定位销避位孔31和定位销32,载盘本体1上端面两侧相对设有五组盖板抓取卡爪避位槽4,载盘本体1的底面两侧相对设有一组载盘抓取卡爪避位槽5,载盘抓取卡爪避位槽5位于载盘本体1的底面中部,宽度不小于其所在载盘本体1边的边长的三分之一,便于抓取时重心的稳定,通过盖板抓取卡爪避位槽4和载盘抓取卡爪避位槽5的设置拿取较方便,机械手抓取时无需侧面大力夹持,且抓取牢固,可有效避免载盘本体1在移转过程中跌落,或夹持力过大,导致的损伤或开裂等不良,盖板定位销避位孔31和定位销32的设置,避免了载盘本体1与贴片二极管框架之间定位不准确的问题,结构简单,操作方便,易于制造,废品率低。

35.其中,所述载盘本体1的四个角分别相对设有一个让位通孔11,便于载盘本体1与贴片二极管的其他生产设备配合,所述载盘本体1上端面两侧相对均匀排列有数个盖板支撑柱避位通孔6,用于支撑柱避位,所述盖板支撑柱避位通孔6在载盘本体1上端面一侧设有避位沉槽61,用于支撑柱的定位以及导向;所述载盘本体1上端面两端相对设有多头真空吸盘导向通孔7,用于在多头真空吸盘自动化填装芯片时,有导向定位,解决了芯片放置偏位的问题,所述定位通槽3的槽底设有导向销33,便于对贴片二极管框架的定位;所述导向销33设有两个,镜像布置于定位通槽3两端,提高对贴片二极管的定位效率和角度的准确度,所述两个导向销33的中心线不穿过定位销32的中心点,更好的适配贴片二极管框架,也可以限制贴片二极管框架在图1所示的横向角度上的移动,所述避位通槽2深度大于定位通槽3,便于承载折弯成型后的贴片二极管框架,提高定位加工精度,降低废品率;。

36.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1