一种电池的生产方法及其专用对焊模盒与流程

1.本发明实施例涉及蓄电池技术领域,尤其涉及一种电池的生产方法及其专用对焊模盒。

背景技术:

2.在铅酸蓄电池领域,电池的生产方式通常采用手工烧焊或铸焊生产,但是特种电池因其结构的特殊性及经济性,通常不易实现机械化铸焊生产,因此通常采用手工烧焊的方式生产(其生产流程如图1),但目前的手工烧焊不仅生产效率低下,且因极群经过装入、取出多次周转存在被污染,影响电池自放电,隔板破损造成后续产品内部微短路的问题。

技术实现要素:

3.有鉴于此,本发明实施例的目的在于克服上述现有不足,提供一种电池的生产方法及其专用对焊模盒,能够简化生产工序,减少极群装放,取出模盒、壳次数,避免极群污染及隔板破损。

4.根据本发明实施例第一方面提供了一种电池的生产方法,包括如下步骤:

5.步骤a01、包板;

6.步骤a02、将极群装壳;

7.步骤a03、电池装模盒对焊;

8.步骤a04、修剪焊端子;

9.步骤a05、短路检测;

10.步骤a06、封盖。

11.进一步地,所述步骤a05、短路检测中,若检测结果为不合格产品,则返回步骤a01重新包板;若检测结果为合格,则进行下一部封盖的步骤。

12.根据本发明实施例的第二方面,提供了一种电池专用对焊模盒,应用于上述电池的生产方法中,包括相互连接的活动部件和固定部件,所述活动部件包括第一拉杆和第二拉杆,所述第一拉杆和第二拉杆平行设置,且所述第一拉杆和所述第二拉杆之间通过第一连接组件连接;

13.所述固定部件包括底板以及相对设置在底板上的前端板和后端板,还包括连接所述前端板和后端板的且平行设置的第一导杆和第二导杆,所述第一导杆和第二导杆之间通过第二连接组件连接;

14.所述第一拉杆和第二拉杆的两端分别穿过所述前端板和后端板上的第一通孔固定,所述第一导杆和第二导杆的两端分别穿过所述前端板和后端板上的第二通孔固定,所述第一通孔设置在所述第二通孔的外侧。

15.进一步地,所述第一连接组件包括依次设置的连接板c、前夹板、中夹板a、后夹板和推板,还包括第一弹簧和第二弹簧,所述第一弹簧和第二弹簧分别套设在所述第一拉杆和第二拉杆上,且设置在靠近所述推板的一端;

16.所述第二连接组件包括依次设置的前夹挡块、中夹板b和后夹挡块,所述前夹挡块与所述前夹板对应设置,所述中夹板b与中夹板a对应设置,所述后夹挡块与所述后夹板对应设置。

17.进一步地,所述固定组件还包括连接板a和连接板b,所述连接板a设置在所述前端板的外侧上方且所述连接板a的上端边缘与所述前端板上端边缘对齐,所述连接板b设置在所述后端板的外侧上方且所述连接板b的上端边缘与所述后端板上端对齐,所述连接板a的中部开始有第三通孔,所述前端板的上端与所述第三通孔对应的位置开设有u形通孔,所述弹簧设置在所述连接板b和所述推板之间。

18.进一步地,所述固定组件还包括快速夹、挡块和后挡板,其中,

19.所述快速夹包括活动杆,所述活动杆依次穿过所述第三通孔和所述u形通孔,且所述快速夹通过螺母锁紧在所述连接板a上,所述连接板c的中部设置有第四通孔,螺钉穿过所述第四通孔与所述活动杆端部的螺纹孔锁紧;

20.所述挡块呈u型,且包括一体成型的第一部分、第二部分和第三部分,所述第一部分和第三部分的端部通过螺钉固定在所述前端板上,所述挡块位于所述第一导杆和第二导杆的下方;

21.所述后挡板呈倒t型,其包括一体成型的后挡板a和垂直于所述后挡板a的后挡板b,所述后挡板a的两端通过螺钉分别与前端板和后端板螺纹连接,且所述后挡板a与所述底板抵接,所述后挡板b位于所述第一导杆和第二导杆的下方,且所述后挡板b的上端边缘与所述挡块的上端边缘对齐。

22.进一步地,所述前夹板、中夹板a、后夹板和推板的两端均设置有卡槽,且所述第一拉杆和第二拉杆上均设置有与所述卡槽对应的卡口,所述卡槽卡入卡口内将所述前夹板、中夹板a、后夹板和推板与所述第一拉杆和第二拉杆固定住;

23.所述前夹挡块、后夹挡块和中夹板b分别通过螺钉锁紧在所述第一导杆和第二导杆的下方。

24.进一步地,所述前夹板、中夹板a、中夹板b和后夹板上设置有汇流排槽和极耳避空位,且所述极耳避空位口设置有极耳导入斜口。

25.进一步地,所述中夹板a包括第一中夹板a和第二中夹板a,所述中夹板b包括第一中夹板b和第二中夹板b,且所述第一中夹板a和第一中夹板b对应,所述第二中夹板a和第二中夹板b对应。

26.进一步地,所述前夹板、中夹板a、后夹板和推板均呈u型,且均凹向所述底板的方向,所述前夹挡块、后夹挡块、中夹挡块均呈u型,且均凹向所述底板的方向。

27.本发明的有益效果:在对焊模盒打开状态,将三只预装好极群的半成品电池一起从模盒前面开口处放入模盒内腔,依靠推板及挡块左、右限位,将电池推至与后挡板靠紧,扳动快速夹手柄,此时电池连同极耳在各夹板导入斜口的作用下向左移动,极耳被推入极耳避空位,并将极耳避空位堵住,仅留有3~4mm极耳端露出汇流排槽。当夹紧后,汇流排槽形成了只有上面开口的半封闭型腔。

28.工人采用乙炔焊枪将铅丝与汇流排槽内的极耳焊接并熔融成一体,形成设计形状的汇流排。打开模盒随着各夹板间距加大,电池在推板向右推动下中夹板b汇流排先脱离出来。由于前、后夹板、中夹板a汇流排数量众多,汇流排不易脱离,此时电池被带着向右移动,

随着模盒打开至一定距离,电池右端被模盒挡块顶住无法继续向右移动,但此时模盒打开行程尚未结束,前、后夹板,中夹板a继续向右移动至模盒完成打开状态,其内的汇流排脱离出来。模盒完全打开后工人手动从模盒前面开口取出电池,并进行下一次循环生产操作。烧焊完成后产品,汇流排及串联一次完成。

附图说明

29.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

30.图1是现有技术中的电池生产流程图;

31.图2是本发明第一实施例提供的一种电池生产方法的流程图;

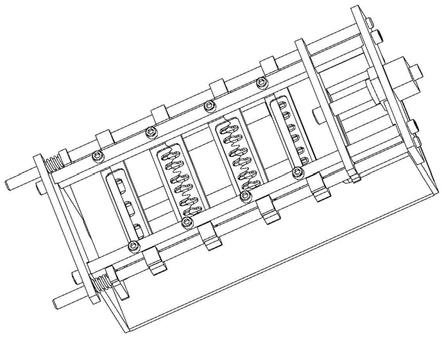

32.图3是本发明第二实施例提供的一种电池专用对焊模盒的立体结构示意图;

33.图4是本发明第二实施例提供的一种电池专用对焊模盒的活动部件的结构示意图;

34.图5是本发明第二实施例提供的一种电池专用对焊模盒的固定部件的结构示意图;

35.图6是本发明第二实施例提供的一种电池专用对焊模盒的的卡槽和卡口配合的结构示意图;

36.图7是本发明第二实施例提供的一种电池专用对焊模盒的底板和挡块安装的爆炸图;

37.图8是本发明第二实施例提供的一种电池专用对焊模盒的固定部件的爆炸图;

38.图9是本发明第二实施例提供的一种电池专用对焊模盒的快速夹的安装示意图;

39.图10是本发明第二实施例提供的一种电池专用对焊模盒的夹紧状态示意图;

40.图11是本发明第二实施例提供的一种电池专用对焊模盒的夹紧状态俯视图;

41.图12是图11的a-a截面图;

42.图13是本发明第二实施例提供的一种电池专用对焊模盒的打开状态示意图;

43.图14是本发明第二实施例提供的一种电池专用对焊模盒的打开状态俯视图;

44.图15是图14的b-b截面图;

45.图16是本发明第二实施例提供的一种电池专用对焊模盒的极群装壳的示意图;

46.图17是烧焊完成后的产品的结构示意图。

47.图中:100-活动部件;

48.101-第一拉杆;102-第二拉杆;103-连接板c;104-前夹板;105-中夹板a;106-后夹板;107-第一弹簧;108-第二弹簧;109-推板;110-卡槽;111-卡口;

49.200-固定部件;

50.201-连接板a;202-前夹挡块;203-中夹板b;204-后夹挡块;205-连接板b;206-前端板;207-后端板;208-快速夹;2081-活动杆;209-挡块;210-底板;211-第一导杆;212-第二导杆;213-后挡板;

51.300-汇流排槽;400-极耳避空位;500-导入斜口;600-极耳;700-汇流排;800-汇流排串联。

具体实施方式

52.为使本发明的目的、技术方案和优点更加清楚,以下将结合本发明实施例中的附图,通过具体实施方式,完整地描述本发明的技术方案。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例,基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下获得的所有其他实施例,均落入本发明的保护范围之内。

53.实施例一,

54.根据本发明实施例第一方面提供了一种电池的生产方法,如图2所示,包括如下步骤:

55.步骤a01、包板;

56.步骤a02、将极群装壳;

57.步骤a03、电池装模盒对焊;

58.步骤a04、修剪焊端子;

59.步骤a05、短路检测;

60.步骤a06、封盖。

61.进一步地,所述步骤a05、短路检测中,若检测结果为不合格产品,则返回步骤a01重新包板;若检测结果为合格,则进行下一部封盖的步骤。

62.实施例二,

63.参照图3-图17,根据本发明实施例的第二方面,提供了一种电池专用对焊模盒,应用于上述实施例一的电池的生产方法中,包括相互连接的活动部件100和固定部件200,所述活动部件100包括第一拉杆101和第二拉杆102,所述第一拉杆101和第二拉杆102平行设置,且所述第一拉杆101和所述第二拉杆102之间通过第一连接组件连接;

64.具体来讲,所述固定部件200包括底板210以及相对设置在底板210上的前端板206和后端板207,还包括连接所述前端板206和后端板207的且平行设置的第一导杆211和第二导杆212,所述第一导杆211和第二导杆212之间通过第二连接组件连接;

65.所述第一拉杆101和第二拉杆102的两端分别穿过所述连接板a201和连接板b205上的第一通孔固定,所述第一导杆211和第二导杆212的两端分别同时穿过所述连接板a201及前端板206,连接板b205及后端板207上的第二通孔固定,所述第一通孔设置在所述第二通孔的外侧。

66.具体来说,所述第一连接组件包括依次设置的连接板c103、前夹板104、中夹板a105、后夹板106和推板109,还包括第一弹簧107和第二弹簧108,所述第一弹簧107和第二弹簧108分别套设在所述第一拉杆101和第二拉杆102上,且设置在靠近所述推板109的一端;

67.所述第二连接组件包括依次设置的前夹挡块202、中夹板b203和后夹挡块204,所述前夹挡块202与所述前夹板104对应设置,所述中夹板b203与中夹板a105对应设置,所述后夹挡块204与所述后夹板106对应设置。

68.进一步地,所述固定组件还包括连接板a201和连接板b205,所述连接板a201设置在所述前端板206的外侧上方且所述连接板a201的上端边缘与所述前端板206上端边缘对齐,所述连接板b205设置在所述后端板207的外侧上方且所述连接板b205的上端边缘与所述后端板207上端对齐,所述连接板a201的中部开始有第三通孔,所述前端板206的上端与

所述第三通孔对应的位置开设有u形通孔,所述弹簧设置在所述连接板b205和所述推板109之间。

69.具体来讲,所述固定组件还包括快速夹208、挡块209和后挡板213,其中,

70.所述快速夹208包括活动杆2081,所述活动杆2081依次穿过所述第三通孔和所述u形通孔,所述连接板c103的中部设置有第四通孔,螺钉穿过所述第四通孔与所述活动杆2081端部的螺纹孔锁紧;快速夹208穿过连接板a201上的安装孔通过专用螺母锁紧在连接板a201上。且螺钉穿过连接板c103中间的通孔与快速夹208活动杆2081端部的螺纹孔锁紧(如图8)。当扳动快速夹208手柄时,快速夹208活动杆2081左、右推、拉带动对焊模盒活动部件100整体左、右运动,从而实现对焊模盒夹紧、打开状态。

71.所述挡块209呈u型,且包括一体成型的第一部分、第二部分和第三部分,所述第一部分和第三部分的端部通过螺钉固定在所述前端板206上,所述挡块209位于所述第一导杆211和第二导杆212的下方;

72.所述后挡板213呈倒t型,其包括一体成型的后挡板a和垂直于所述后挡板a的后挡板b,所述后挡板a的两端通过螺钉分别与前端板206和后端板207螺纹连接,且所述后挡板a与所述底板210抵接,所述后挡板b位于所述第一导杆211和第二导杆212的下方,且所述后挡板b的上端边缘与所述挡块209的上端边缘对齐。

73.进一步地,所述前夹板104、中夹板a105、后夹板106和推板109的两端均设置有卡槽110,且所述第一拉杆101和第二拉杆102上均设置有与所述卡槽110对应的卡口111,所述卡槽110卡入卡口111内将所述前夹板104、中夹板a105、后夹板106和推板109与所述第一拉杆101和第二拉杆102固定住;

74.所述前夹挡块202、后夹挡块204和中夹板b203分别通过螺钉锁紧在所述第一导杆211和第二导杆212的下方。

75.进一步地,所述前夹板104、中夹板a105、中夹板b203和后夹板106上设置有汇流排槽300和极耳避空位400,且为了方便极耳的导入所述极耳避空位400口设置有极耳导入斜口500。

76.进一步地,所述中夹板a105包括第一中夹板a105和第二中夹板a105,所述中夹板b203包括第一中夹板b203和第二中夹板b203,且所述第一中夹板a105和第一中夹板b203对应,所述第二中夹板a105和第二中夹板b203对应。

77.进一步地,所述前夹板104、中夹板a105、后夹板106和推板109均呈u型,且均凹向所述底板210的方向,所述前夹挡块202、后夹挡块204、中夹挡块209均呈u型,且均凹向所述底板210的方向。

78.在对焊模盒打开状态,将三只预装好极群的半成品电池一起从模盒前面开口处放入模盒内腔,依靠推板109及挡块209左、右限位,将电池推至与后挡板213靠紧,扳动快速夹208手柄,此时电池连同极耳在各夹板导入斜口500的作用下向左移动,极耳被推入极耳避空位400,并将极耳避空位400堵住,仅留有3~4mm极耳端露出汇流排槽300。当夹紧后,汇流排槽300形成了只有上面开口的半封闭型腔。

79.工人采用乙炔焊枪将铅丝与汇流排槽300内的极耳600焊接并熔融成一体,形成设计形状的汇流排700。打开模盒随着各夹板间距加大,电池在推板109向右推动下中夹板b203汇流排先脱离出来。由于前夹板104、后夹板106、中夹板a105汇流排700数量众多,汇流

排700不易脱离,此时电池被带着向右移动,随着模盒打开至一定距离,电池右端被模盒挡块209顶住无法继续向右移动,但此时模盒打开行程尚未结束,前夹板104、后夹板106,中夹板a105继续向右移动至模盒完成打开状态,其内的汇流排脱离出来。模盒完全打开后工人手动从模盒前面开口取出电池,并进行下一次循环生产操作。烧焊完成后产品,汇流排700及汇流排串联800一次完成。

80.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,本发明的各个实施方式的特征可以部分地或者全部地彼此耦合或组合,并且可以以各种方式彼此协作并在技术上被驱动。对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1